热拌沥青混凝土路面施工质量控制研究

2022-03-10张龙云ZHANGLongyun

张龙云ZHANG Long-yun

(和县公路管理服务中心,马鞍山 243000)

0 引言

沥青混凝土是采用连续密级配矿料组成设计,设计空隙率3~5%左右的路用热拌沥青混合料,具有孔隙率低,密实防水,抗自然侵蚀能力较强,耐久性好等路用性能,但其属于悬浮密实结构,在常温及高温下塑性较大,稳定性较差,在高等级道路中使用较为普遍。沥青混凝土路面存在着车辙、坑槽、网裂等各种早期损坏现象,究其原因有路基承载力不足、半刚性基层的反射裂缝等等,但沥青混合料拌和、运输、摊铺、碾压等施工工序控制不规范、不严格,而各种离析导致的混合料不均匀是重要诱因。施工时必须进行全面质量管理,充分做好各个环节质量控制,才能确保沥青混凝土的物理力学性能满足路面使用要求。

1 沥青混凝土的路用性能

沥青混凝土路面直接承受行车荷载反复作用及紫外线、温度变化等自然因素的影响,必须具备一系列技术性能,才能确保其服务性能优良,经久耐用。①高温稳定性。沥青混凝土是热塑性材料,夏季高温时沥青黏度降低而软化,在车轮荷载的反复碾压作用下,形成推挤、车辙、拥包等永久性变形。沥青混凝土在高温下不发生变形破坏而保持原有性能的能力即为高温稳定性。②低温抗裂性。冬季气温降低时,沥青材料劲度增加,低温松弛能力不足而发生开裂,沥青混凝土具有良好的低温柔韧性,及时松弛低温收缩应力而不产生裂缝的能力称为低温抗裂性。③水稳定性。在雨水作用下,因为沥青混合料存在空隙,水会长期滞留在路面结构层内,在水的侵蚀作用及行车荷载引起的动水压力作用下,矿料颗粒表面的沥青膜发生剥落,导致沥青混合料失去粘结而松散形成坑槽等损坏现象称为水损坏,沥青混凝土必须具有足够的抵抗水损坏的能力即水稳定性。④抗滑性。车辆雨天在路面上高速行驶时,因雨水在路面上形成润滑水膜阻隔轮胎与路面接触,摩擦系数急剧降低,导致轮胎在路面滑溜而引发道路交通安全事故,因此沥青路面必须具有良好的表面宏观构造,抗滑能力强[1]。

2 公路施工中沥青路面施工技术要点

2.1 沥青混凝土配合比设计及试验段铺筑

沥青混合料各项体积指标(VV、VMA、VFA)直接决定了沥青混凝土的性能,而沥青混凝土配合比设计就是通过矿料的级配设计和最佳沥青用量的选择来达到规定体积指标,主要包括沥青及矿料的选择和用量,路用性能的评价及铺筑试验段等。

原材料的选择是配合比设计阶段极为重要的内容,直接决定了沥青混凝土生产阶段的质量及控制水平,包括沥青、集料、矿粉等原材料的技术要求及选择。对于沥青胶结料的选用,因为其是一种温度敏感的粘弹性材料,直接影响沥青混凝土的各项力学性质,必须高度重视,其技术要求不能简单套用相关技术标准,应根据工程特点合理选用。当工程技术特点明确,可以根据工程特点提出针对性技术要求,如高温地区重载交通适当提高软化点、60℃动力粘度、标准条件下沥青的劲度模量等,使得沥青混凝土性能更好的满足要求。

矿料包括粗集料、细集料及填料三种,是沥青混凝土的重要组成部分,其品质与规格直接影响沥青混凝土路用性能。对于集料除了严格要求其棱角性、限制扁平细长颗粒含量、限制黏土含量及坚固性、安定性有害物质含量外(质量技术要求见表1),应从加工源头管理品质与规格的均匀性。而集料规格均匀性差是沥青路面施工的突出问题,主要表现在加工筛孔乱用情况严重以及集料加工质量监控标准不合理,进场验收把关不严格,而使矿料级配变异系数大合格率低等。为此必须合理规定集料加工质量监控标准和各档规格集料的验收目标值,通过关键筛孔通过率来控制混合料级配,根据混合料类型和集料规格的关系选用各档集料,保证集料品质和规格的均匀性[2]。

表1 沥青混凝土粗集料质量技术要求

沥青混合料组成设计包括矿料组成设计、确定最佳沥青用量、检验设计沥青混凝土的体积组成以及验证其各项路用性能等,设计流程分为三个阶段即目标配合比设计、生产配合比设计及生产配合比验证。矿料组成设计是根据工程特点、气候、交通状况等因素选定矿料的目标级配曲线,利用矿料的合成级配曲线尽量接近目标级配曲线原则,确定粗集料、细集料及矿粉的质量比例。

沥青用量是沥青混合料设计的关键要素,由此形成的沥青膜厚度直接影响沥青混合料的各项物理力学性质,主要通过室内试验的方法来确定,即根据黏温曲线成型马歇尔试件,在60℃条件下进行试验得到稳定度、流值、毛体积密度、孔隙率等各项物理力学指标,采用相互平衡的方法确定沥青用量并验证沥青混合料体积组成的合理性。空隙率是沥青混凝土施工质量管理的主要物理参数,对路面的抗车辙、抗疲劳性能、耐老化性能及抗水损坏性能具有高度影响,是配合比设计时着重考虑的控制指标。

沥青混合料必须进行高温抗车辙能力、水损坏抵抗能力、低温抗裂性及耐久性等路用性能评价,满足各项性能要求后铺筑试验段进行生产配合比验证。通过试验段进行试拌试铺,评定施工配合比设计的合理性,检验施工机械的组合是否适当,类型和能力是否满足要求,制定拌和工艺的操作流标准程及各项参数,确定摊铺压实工艺及松铺系数,验证生产配合比,经过验证的生产配合比即作为标准配合比用于沥青混合料规模化生产。

2.2 沥青混合料拌制

沥青混合料拌和就是通过机械设备将矿料和沥青胶结料拌和至满足设计要求的混合料,其核心是混合料的各种质量必须满足设计配合比的要求,混合料均匀一致,温度满足要求。由于集料来源和质量不稳定,目前沥青路面施工中几乎全部使用具有二次筛分功能的间歇式拌和设备,主要包括冷料供给系统、集料干燥器、振动筛、热料仓及称量控制系统、沥青泵送系统、强制式拌缸及除尘系统等几个部分组成,其生产过程是根据冷料仓的配合比,确定集料的上料速度,同时调整喷燃器的功率,使集料经过干燥器加热烘干到要求的温度,集料的加热温度设定比沥青高10~20℃,通常在160~190℃;集料进入拌缸应先干拌5s,以保证混合均匀,然后加入沥青和矿粉继续拌和,总拌和时间为30~50s,缩短拌合时间,可增加拌和生产效率,但时间过长则会导致沥青老化,以拌和均匀为准;最后混合料进入成品储料仓或装入运料车。对进入拌缸的各档矿料及沥青质量通过称量控制系统予以准确计量,是保证拌和质量的关键,而拌和设备调整、标定以及工作参数的合理设定,是保证沥青混合料质量的一项重要工作,主要包括计量系统的标定、筛网尺寸的选择、拌缸运行参数的设定、干燥筒除尘装置的设置以及温度控制等内容。

2.3 沥青混合料运输

沥青混合料运输的总的原则是避免混合料成品温度散失或发生温度离析,尽快将其运到摊铺现场,为此必须根据工程特点、运距远近、生产能力和运输时间制定周密的运输组织方案,需要综合考虑以下内容:①为保证摊铺作业连续,混合料的运输速度应与拌和及摊铺能力相协调,摊铺机前方应有运料车等待卸料,避免出现等料摊铺的作业停顿现象。②运料车应采取严密的保温措施,用帆布、棉被等将混合料覆盖严实并扣紧缚牢,以防止温度散失、雨淋及污染环境。③运料车装料之前必须保持车厢清洁,在车厢板上涂刷防止沥青粘结的隔离剂,但底板不得有多余溶剂积聚,装料时应多次挪动车辆位置,按前、后、中顺序移动装料,以减少装载产生的级配离析。④应尽量采用载质量大于18 吨的大型运输车辆,以减少单车摊铺时间过短而频繁换车的摊铺不连续情况[3]。

2.4 沥青混凝土摊铺技术

沥青混凝土摊铺就是利用摊铺机械将沥青混合料按设计几何尺寸,连续均匀地摊铺在下承层上的过程,铺层应平整、均匀并初步密实。摊铺作业时应重点关注以下事项:①选择性能适宜的摊铺机,初步设定相关作业参数。根据对称及最小接缝原则选定熨平板组合宽度与前后拱差值,依据据松铺厚度选择熨平板初始作业角以及振捣器的振幅和频率,根据下料速度设置熨平板前缘与螺旋分料器距离。②铺筑试验段检验摊铺机各项作业参数设置是否适当。如摊铺速度是适宜,摊铺机的供料系统是否有效,摊铺室内的混合料压力是否稳定。③根据结构层位选择适当的调平系统(如挂线系统或平衡梁系统),确定合理的松铺系数。双机并铺时,应注意熨平板搭接宽度的设定。

沥青混凝土摊铺质量控制因素主要有摊铺厚度、平整度及均匀性等。沥青混合料摊铺厚度与平整度控制主要通过准确设定摊铺机基准线,运用自动找平系统来实现,常用基准钢丝绳(走钢丝)法、浮动基准梁法及滑橇法等。保证厚度的关键是通过试验段试铺确定合适的松铺系数,松铺系数与熨平板夯锤的频率和振幅以及混合料种类有关,熨平板的工作迎角对厚度控制的精确性也有重要影响。

沥青混凝土的平整度控制除了要准确控制基准面(线),运行前调整好摊铺机的作业参数外还要特别注意以下问题:①摊铺室内混合料料位高度应保持稳定,一般应位于螺旋叶片2/3 左右,并始终保持连续均匀。当混合料的数量不满足要求时,摊铺室内的混合料密度将发生变化,混合料的内摩阻力随之改变,破坏了浮动熨平板原有受力平衡状态,熨平板再平衡时铺层的厚度就会增大或减薄,最终铺层表面产生波浪或搓板现象。②摊铺机工作速度应均匀稳定。由于摊铺时快时慢,熨平板的受力平衡不断改变,必然导致摊铺厚度变化,影响表面平整度。③摊铺作业应连续不停顿,尽量避免中途停机,不得已短时停机时应锁紧摊铺机熨平板,防止熨平板由于自重而下沉而使摊铺层出现台阶、不平整现象。

2.5 沥青混凝土碾压

压实是保证沥青路面施工质量的核心工序,沥青混合料只有经过充分压实才能具有符合设计要求的强度及稳定性,良好的碾压对于提高沥青路面高温抗车辙能力、抗滑性、抗水损害性及耐久性等各项性能有决定性的作用,对于防止沥青路面的各种早期损坏不可或缺。沥青路面的碾压效果与碾压机械的类型及组合方式、压实功大小、碾压工艺、混合料的类型、摊铺层厚度以及碾压温度等密切相关。

碾压温度的高低直接决定有效压实时间的长短,是影响压实效果的关键因素。沥青胶结料是温度敏感度的热塑性材料,只有在较高的温度条件下,沥青混合料才能吸收压实功而被压实。沥青混合料出厂后经历运输、摊铺等工序,由于气温、风速、下卧层温度、层厚等环境因素的影响,摊铺后热量散失,温度下降,必须在有效压实时间内合理布置机械组合等压实工艺,以获得要求的碾压效果。

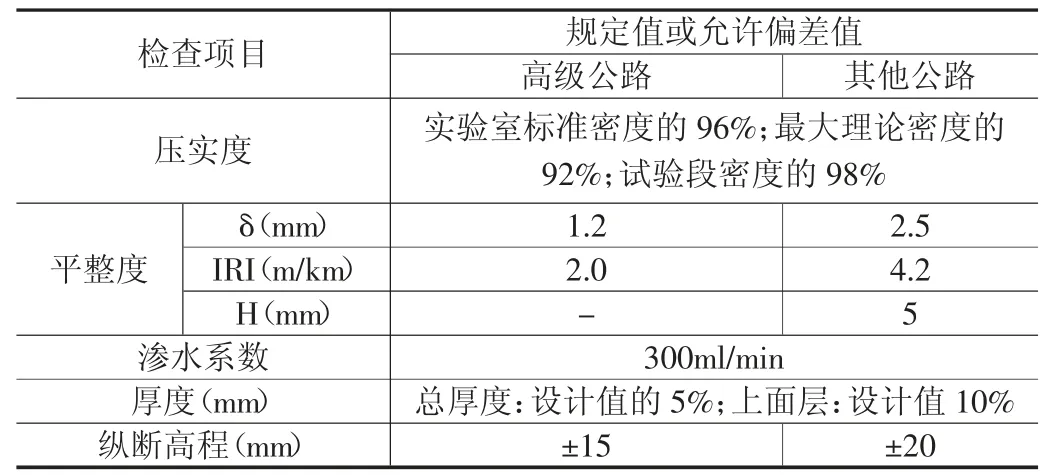

沥青混凝土路面的碾压程序通常分为三个阶段,即初压、复压和终压,初压主要对摊铺后的铺层进一步整平并相对稳定混合料的颗粒,为复压创造条件,初压不宜开振动并注意压实的平整性。复压是面层稳定、成型、密实的主要压实阶段,必须合理配置碾压设备,调整好工作参数,在较高的温度下紧跟初压进行,保证压实效果使之达到规定的压实度。终压是消除复压遗留的表面缺陷,保证面层具有较好的平整度。沥青混凝土路面的质量控制标准如表2。

表2 沥青混凝土路面交工检查与验收质量标准

3 沥青混凝土路面施工离析控制

3.1 沥青混合料离析与分类

沥青混合料离析是指沥青面层摊铺压实后,一定的区域范围内发生了材料组成或物理力学特性非匀质性变异,导致其路用性能不均匀变化的现象,主要包括级配离析、温度离析以及碾压离析[4]三大类型。

在运输摊铺阶段沥青混合料的温度比较高,沥青黏性较低,流动性大具有散粒材料特点,混合料的堆积超过其休止角时,粗颗粒从表面滚落形成粗颗粒聚集,从而造成粗细颗粒分离形成级配离析,主要表现为铺层表面的纵向条状离析带及随机分布的离析团块。级配离析造成的直接后果是沥青路面粗细不均、级配发生变异,导致沥青含量、空隙率分布不均匀,导致路面表面构造变差及早期损坏。

沥青混合料在储存、运输和摊铺的过程中,受到气候及施工工艺的影响出现温度损失,导致其内部的温度分布并不均匀,温度较低的部分黏性较大形成团块,碾压时的变形抵抗能力较大而不易压实,从而导致路面压实度发生不均匀分布,这种现象成为温度离析。

碾压离析是指沥青混合料在碾压过程中由于压路机碾压路线、碾压特性的不均匀性使得其施加的压实功发生变异,成型后沥青路面的压实度及空隙率也随即发生变异的现象。

3.2 沥青混合料离析的早期损坏

沥青路面的早期破坏总是以随机出现的局部小范围损坏开始,然后再扩大成为大面积破坏,而早期破坏现象产生根源就在于沥青混合料的离析导致的路用性能不均匀。

发生级配离析时混合料粗细颗粒分离,粗颗粒集中部位,粗颗粒明显增多而细颗粒相应减少,级配类型变异为偏向开级配而其空隙率变异增大,沥青含量则减少。反之,对于细颗粒集中部位,级配类型变异为偏向悬浮密实级配,由于沥青胶结料总是裹覆在细集料及矿粉表面,级配发生变异后空隙率减小沥青含量必然增大。通车后,粗颗粒集中部位因空隙率小沥青含量低,雨水易渗入发生水损害,细颗粒集中部位,因空隙率小且细集料多而易导致车辙变形。

温度离析与碾压离析导致的空隙率较大的问题主要来自于温度偏低和压实功不足,开放交通后,混合料进一步补充压实导致路面平整度变差。当碾压离析或温度离析主要分布在车辆行驶轮迹部位时,路面在车轮荷载的补充压实作用下产生过量多余变形即车辙病害,行车荷载难以碾压到的部位且空隙率较大则会引发水损害。

3.3 沥青混合料离析的防治对策

沥青路面施工中混合料的离析现象复杂多样,造成的原因各不相同。主要从以下方面来加以改进:①采用高性能的机械设备提高沥青路面施工均匀性。例如采用具有摊铺速度恒定控制技术的摊铺机,应用自动调平装置,输料系统采用比例控制等抗离析摊铺技术以及高性能的压路机等,有效减少混合料的离析;②混合料级配设计时应综合考虑混合料的离析抵抗能力,即级配中粗细集料合理分布使粗集料形成稳定的骨架结构,级配组成具有良好的体积特性,能有效减少级配离析现象等;③加强质量检测和现场管理。施工时建立必要的质量检测体系,依靠适宜的检测手段,快速、无破损地获得沥青路面离析的真实状况,找出离析产生的原因,制定控制离析的对策和改进方法,最大限度的减少离析现象[5]。

4 结束语

沥青混凝土路面作为最普遍的沥青路面结构,具有良好的路用性能,但沥青路面施工时保持均匀性是其质量控制难点,控制不好极易造成水损害、车辙等早期损坏现象。必须精心进行级配组成设计,严格进行拌和、运输、摊铺机碾压等各个环节质量管理,采取有效措施防治沥青混合料离析,才能使沥青混凝土路面的各项路用性能指标满足设计要求。