跨座式单轨构架焊缝疲劳分析方法研究

2022-03-10冯威FENGWei

冯威FENG Wei

(重庆交通大学机电与车辆工程学院,重庆 400074)

0 引言

随着我国经济发展和城市化进程推进,急剧增加的城市人口数量给城市交通带来了巨大的挑战。城市地面交通主要包括公共汽车、汽车、无轨电车和有轨电车。由于线路条件和运营要求,造成了交通拥堵、环境污染、交通事故等严重的社会问题,以传统车辆为基础的公共交通运输方式已很难满足城市飞速发展和绿色交通的需要。跨座式单轨交通是城市轨道交通的一种典型制式,具有爬坡能力强、转弯半径小、噪音低、制造周期短等优点,特别适合被应用于山地城市交通运输。构架作为跨座式单轨车辆主要的承载部件,在运行过程中受到复杂交变应力,焊缝结构疲劳破坏为构架在服役期间的主要失效形式。因此准确、快速地评估出构架焊缝疲劳寿命成为了列车安全运营的重要保障。

针对于跨座式单轨构架焊缝疲劳的评估,传统的方法没有考虑到构架自身动态特性对疲劳性能的影响。跨座式单轨的轨道是采用PC 梁安装而成,相邻PC 梁之间采用指形板连接,图1 为轨道梁指形板结构。在运行期间,跨座式单轨车辆的构架不仅受到轨道梁路面的激励还会承受指形板的冲击。为了进一步提高构架焊缝结构疲劳分析计算的精度,本文考虑构架结构固有动态特性对疲劳的影响,基于模态应力恢复法以及结构应力法建立一套对跨座式单轨构架焊缝结构进行疲劳计算分析的方法。

图1 轨道梁指形板结构

1 当前的焊缝疲劳计算方法

跨座式单轨构架的焊缝疲劳计算分析主要参照机车车辆构架焊缝的寿命分析方法。

聂文武基于英国标准BS7608 和有限元分析技术,并考虑焊接因素的影响,对焊缝的疲劳寿命做出了评估[1]。王浩宇针对转向架构架的焊接构架疲劳强度评估问题,对比分析了DVS 1612 标准和BS7608 标准两种疲劳强度评估方法,提出:基于BS7608 标准的疲劳强度评估方法不适用于中、低缺口效应的焊缝[2]。胡方阳等人讨论了基于热点应力的机车车辆焊缝疲劳评定方法,分析表明,热点应力法仅局限于焊接接头焊趾的疲劳强度评估[3]。周张义分别基于名义应力法和热点应力法进行焊接构架纵向角接头疲劳累积损伤评估,结果表明基于名义应力法和热点应力法疲劳评估的结果偏于危险[4]。董胜敏按照标准EN 13749-2011:《铁路设施-轮组和转向架-转向架结构要求的规定方法》,利用有限元方法对转向架构架进行强度校核[5]。曹竞玮结合UIC 615-4 规范(动力单元-转向架和走行机构-转向架构架结构强度试验)中的强度计算方法,模拟运营工况载荷,对某B0 转向架构架进行了焊接疲劳强度分析[6]。以上焊接结构疲劳评估方法大多基于名义应力法、热点应力法,存在如下问题:①S-N 曲线数据有限,无法涵盖实际工程中焊接接头几何和载荷模式;②采用有限元技术计算应力,计算结果对网格的敏感性无法避免;③采用断裂力学计算疲劳寿命需假设初始裂纹,初始裂纹的尺寸形状只能凭经验假定。

2001 年,董平沙提出采用结构应力法进行焊缝结构疲劳分析[7]。该方法是基于断裂力学理论及大量焊接接头疲劳试验综合进行焊缝疲劳评估,疲劳分析所用的结构应力可利用有限元计算节点力推算而来。杨广雪基于等效结构应力法对焊接构架疲劳损伤进行了评估,并将评估结果与试验结果进行对比,验证了等效结构应力法在焊接构架疲劳损伤评估时的有效性和可靠性[8]。孟子超针对开展多轴应力状态下的疲劳分析中名义应力法和热点应力法所存在的局限性,采用结构应力法对焊接构架的疲劳累积损伤做出了评估,总结出了基于结构应力法对转向架焊接构架的疲劳分析流程[9]。赵秋等人以对接焊试件为对象,采用结构应力法分析了焊缝错边程度对焊接结构疲劳寿命的影响[10]。曹宇对ASME 结构应力法进行了详细介绍,重点说明了该理论的假设条件,各个参数对疲劳的影响以及该方法的优势和适用范围。还对网格敏感性进行了定量对比,发现该方法对不同尺寸网格具有很好的计算一致性。该理论认为在疲劳评定中起决定作用的是焊缝处的结构应力,该应力为薄膜和弯曲应力的函数。计算综合考虑了材料非线性、多轴向疲劳等多种因素,且由于该方法不依赖模型总应力,使得其对网格的敏感性显著下降[11]。

结构应力法在焊缝疲劳计算分析方面体现出了独有的优势,但传统的焊缝疲劳分析方法一般基于准静态叠加法,忽略了结构自身固有的动态特性对疲劳的影响。

2 构架焊缝疲劳计算分析原理

本文利用结构应力法与模态应力恢复法以实现在焊缝疲劳分析计算时考虑构架结构固有动态特性的影响。

2.1 结构应力法原理

将薄膜应力σm和弯曲应力σh之和称为结构应力σs[12],计算公式如下:

式中:fy和Mx分别为线力和线矩;t 为焊趾截面厚度。

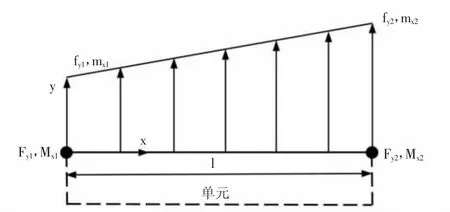

在计算结构应力时可根据焊线局部坐标系节点力和力矩计算线力和线矩。如图2 所示,在焊线局部坐标系下节点1 与节点2 在y 轴方向的节点力及绕x 轴的力矩分别为Fy1、Fy2和Mx1、Mx2,y 轴方向单元边的线力及绕x 轴的线力矩分别为fy1、fy2和mx1、mx2,根据力的平衡,可得式(2)。

图2 两节点单元的节点力及线力

求式(2)右侧项矩阵的逆可得:

所以,节点1 和节点2 的结构应力为:

不失一般性,将焊缝划分为n 个单元时,各节点的结构应力为:

式中:L 为单元长度等效矩阵,只与节点距离有关;Fyn、Mxn分别为焊线局部坐标系节点力矩阵、节点力矩矩阵。

将全局坐标系节点力矩阵、节点力矩矩阵转换到焊线局部坐标系,有如下关系式:

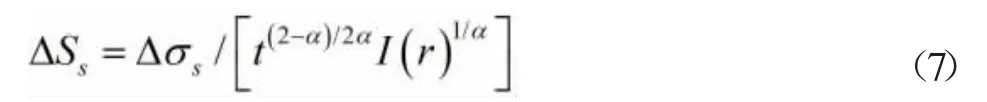

根据断裂力学理论推出等效模态结构应力幅:

式中:Δσs为结构应力幅;I(r)为载荷弯曲比r 的无量纲函数;α 为材料相关参数。

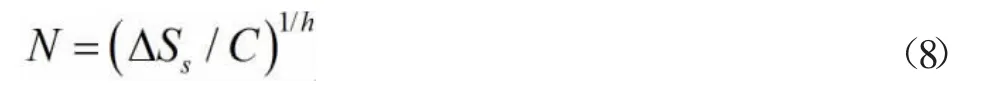

S-N 曲线方程为:

式中:N 为疲劳寿命;C 和h 为试验系数。

2.2 模态应力恢复法

全局坐标系节点力是根据模态应力恢复法获得。根据模态叠加原理,把模态振型叠加变换成节点力的线性叠加。根据模态应力恢复法[13],有如下关系式:

式中:σ 为模态应力;φ 为模态位移矢量;Eσ为模态应力矩阵。

式中:F 为节点反作用力;ω 为固有圆频率的矢量表达式;u 为节点位移;K、M 分别为刚度矩阵、质量矩阵。

联立式(9)和式(10)可以求解得到节点载荷时间历程σ(t)和反作用力F(t)。

3 构架焊缝疲劳计算分析的实现

疲劳载荷谱作为评估机械结构疲劳性能的基础,获取方式大致可以分为两类:实测和仿真载荷谱;在转向架构架开发前期,由于实测载荷谱的采集受限于试验场搭建、采集时间耗时较长、成本较高等诸多限制,使得基于仿真平台得到的载荷谱的应用广泛,仿真分析获取载荷谱的具体方法:在动力学仿真软件中建立与实测测试场路面一致的三维虚拟路面模型,另外建立准确的走行轮、导向轮轮胎仿真模型,最后建立各种约束、力元等,根据工况设置仿真时间,通过轮轨耦合动力学分析载荷谱,用于跨座式单轨构架的疲劳寿命。

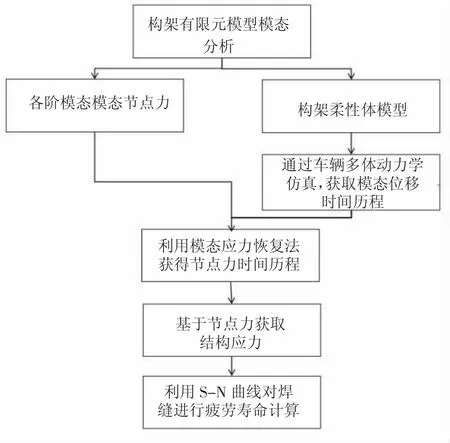

本文根据模态应力恢复法获取模态结构应力时间历程并对转向架构架焊缝结构进行疲劳性能分析。图3 为本文建立的焊缝疲劳计算分析的流程。

图3 疲劳计算分析流程

首先可以对跨座式单轨构架进行有限元建模,并且进行模态分析,进而提取出构架各阶模态的模态节点力以及建立构架MNF 柔性体模型。柔性体是由结构模态信息组成,但柔性体的模态与有限元软件的模态计算方法不同。有限元中的模态是先计算刚度矩阵和质量矩阵,进而利用求解刚度矩阵和质量矩阵的特征值和特征向量获取,这种模态称为正交模态,但柔性体的模态并非采用上述方法获取。在柔性体建模中,需要通过一些点(自由度)用运动副与其他构件进行连接,或者进行位移约束,这些点称为外连点,其他点称为内部点。

然后,构架模态位移可以通过Adams 多体动力学软件求解基于构架柔性化的车辆动力学模型获得。跨座式单轨单节车辆一般由一个车体、两个转向架组成。二系悬挂一般由两个空气弹簧、两个横向止档、两个牵引拉杆、两个横向减振器和一个中心销组成。四个走行轮和四个导向轮充当一系悬挂,轮胎模型可选用UA 纯解析轮胎模型。结合重庆现行2、3 号线单轨交通轨道梁的路面特征,选取A级路面作为随机路面为模型提供激励。建立动力学仿真模型时要采用合理的约束、运动副、力元以模拟车辆各部件间的运动关系。构架柔性体模型参与多体动力学仿真计算的模态阶次越多,模态位移仿真结果越精确,但疲劳寿命受到转向架构架高阶模态的影响较小[14]。可以结合车辆实际运行中转向架构架的主要变形形式及轨道路面引起的激振频率范围,选取构架的相应模态参与仿真计算。

最后,采用FEMFAT 疲劳分析软件进行焊缝疲劳计算。在软件中可以定义构架焊缝模型。将已得到的构架模态模态节点力及模态位移时间历程导入疲劳分析软件中。并且可以考虑缺口系数、载荷梯度、板材厚度的影响,采用结构应力法计算转向架构架焊缝疲劳寿命,相关设置如图4 所示。

图4 焊缝疲劳仿真时考虑的影响因素

4 结论

通过上面的分析研究,我们得出:①传统的构架焊缝疲劳计算分析方法一般忽略了构架自身结构固有动态特性对疲劳的影响。②跨座式单轨构架的焊缝疲劳计算分析可以基于FEMFAT 疲劳分析软件,将结构应力法和模态应力恢复法进行结合,从而实现在计算构架焊缝疲劳时考虑自身结构固有动态特性对疲劳的影响。