一种泥质软岩隧道纳米硅溶胶-铝酸盐水泥复合浆材设计及性能优化分析

2022-03-10刘宁恺潘东江温时雨刘海宁周建军李治国

刘宁恺,潘东江,温时雨,刘海宁,周建军,李治国

(1.盾构及掘进技术国家重点实验室,河南 郑州 450001; 2.华北水利水电大学岩土工程与水工结构研究院,河南 郑州 450046;3.中铁开发投资集团有限公司,云南 昆明 650200)

0 引言

软岩因其低强度、强流变、破碎、易风化等复杂特性,长期以来都是工程建设中关注的重点[1],在具有高地应力、高温、高水压等复杂环境特点的隧道工程中更是不可忽视的难题[2]。例如:滇中引水工程香炉山隧洞穿越泥岩、页岩、砂岩等软弱地层,在施工过程中涉及的工程地质、水文地质等问题较多,施工难度较大[3-4]。在软岩地层中进行隧道开挖时,会引起围岩应力重新分布,导致出现大体积的塌方和变形,严重威胁施工设备和人员安全,且隧道建成后的潜在隐患较多,使用寿命大幅缩短[5-8]。

注浆加固是解决软岩失稳的有效方法,而注浆材料的选择至关重要。目前,市面上的注浆材料大体分为水泥注浆材料、水泥-水玻璃注浆材料和高分子化学注浆材料3大类[9]。泥质软岩存在自愈合性[10],受到工程扰动时,裂隙会变得更加细微[11],而粒径较大的水泥注浆材料存在渗滤效应[12-14],无法对泥质软岩进行均匀有效加固;水泥-水玻璃浆材在承受长期荷载时,强度会有所降低,耐久性差[15];高分子化学注浆材料具有低初始黏度、良好的渗透性等特点,但具有毒性,施工过程中容易造成水污染,目前在我国已不再使用[16]。

硅溶胶具有纳米粒径、低初始黏度、高渗透性等突出特点[17],满足泥质软岩加固要求,且硅溶胶为二氧化硅的水溶液,本身无臭无味无毒;但硅溶胶早期强度较低(小于0.1 MPa),无法满足工程需求,必须对其进行改性以提高自身强度。铝酸盐水泥具有早期强度高、抗侵蚀性强、耐高温等特点,但可注性较差[18-19],可利用多种组分性能的超叠效应(即1+2≥3)[20],充分发挥其优良特性的组合效果,克服单一品种的性能缺陷。因此,将硅溶胶与铝酸盐水泥复合,来提高硅溶胶固结体强度,同时相对于纯铝酸盐水泥浆来说可注性也得以改善。但是,初步试验发现,直接将硅溶胶与铝酸盐水泥复合会出现结石率低、固结体收缩开裂等问题,导致浆材本身对泥质软岩的加固作用较弱。

综上,本文提出一种纳米硅溶胶-铝酸盐水泥复合浆材设计思路,并开展试验对其性能进行优化,研究不同掺加剂对浆材结石率和开裂性能的影响特征;同时,进行力学试验和凝胶时间试验,得出各掺加剂对复合浆材强度和凝胶时间的影响规律。在结石率低和干缩开裂问题得到解决的前提下,以强度为主要评价指标、凝胶时间为次要评价指标,综合得出优化浆材性能的外加剂种类和推荐掺量;最后,选取滇中引水工程香炉山隧洞的泥岩进行显微硬度试验,评价优化后的浆材对泥岩的加固效果。

1 试验方案

1.1 试验材料

1.1.1 浆材基体

浆材基体包括纳米硅溶胶和铝酸盐水泥2部分。其中,纳米硅溶胶如图1所示,型号为JN30,平均粒径为8~15 nm,二氧化硅质量分数为29%~31%,pH值为9~11,密度为1.2 g/cm3。铝酸盐水泥如图2所示,采用回转炉工艺生产,型号为CA50-A900,氧化铝质量分数为52%~60%,比表面积为400~450 m2/kg。

图1 纳米硅溶胶

图2 铝酸盐水泥

1.1.2 提高结石率试验材料

葛延明等[21]研究发现硅酸钠需要消耗自由水来参与水泥水化反应,且水化产物有絮凝作用,同样可以减少体系中的自由水,从而降低析水率,提高结石率。在铝酸盐水泥中加入微量普通硅酸盐水泥会使体系中水化反应加剧,浆液内部颗粒剧烈运动,也可提高结石率[22-23]。因此,本文选取硅酸钠和硅酸盐水泥来进行提高结石率的相关试验。其中,硅酸钠为AR分析纯,呈白色粉末状;硅酸盐水泥为P·O 42.5普通硅酸盐水泥。

1.1.3 防治开裂试验材料

硅灰平均粒径为0.1~0.2 μm,加入泥浆中具有填充效应,可起到防治开裂的效果。氧化镁加入到浆液中水化生成氢氧化镁晶体[24],填充到裂缝中,可对干缩裂缝起到防治作用。氧化钙在泥浆中发生水化反应,生成氢氧化钙晶体,造成固相体积增加,且水化产物聚集时会导致浆材体积膨胀,能达到防止开裂的目的。可再分散乳胶粉加入到水泥中,可以在水泥水化物表面形成一种聚合物薄膜,可以有效吸收裂纹扩展时需要的能量,从而改善水泥收缩开裂性能。综上,选取硅灰、氧化镁、氧化钙和可再分散乳胶粉进行防治开裂试验。

其中,硅灰的二氧化硅质量分数为96%;氧化钙质量分数在98%以上,相对分子质量为56.08,纯度规格为分析纯。

1.2 试验方法

1.2.1 凝胶时间试验方法

凝胶时间的测量依据GB/T 22235—2008《液体黏度的测定》,采用倒杯法。测试步骤为:1)快速按照配比配置200 mL的浆液,倒入A杯中,并开始计时;2)手持A、B 2杯,将浆液反复倒杯,直到浆液不再流动时所经历的时间为凝胶时间。

1.2.2 抗压强度试验方法

抗压强度测量依据GB/T 17671—1999《水泥胶砂强度检验方法》,将浆材制备成40 mm×40 mm×160 mm的标准试块,然后用CMT4504型微机控制电子万能试验机测定每一组试样的3 d抗压强度。

1.2.3 结石率试验方法

结石率的测定方法为:按照配比制备200 mL注浆液,倒入量程为250 mL的玻璃量筒中,然后用保鲜膜将量筒口密封,在室温条件下静置观察,待72 h后读取量筒中下部结石体的刻度和最终总刻度,再根据式(1)计算结石率P。

(1)

式中:V为下部结石体的体积,mL;V0为最终结石体加析出液体的总体积,mL。

1.2.4 开裂试验方法

在开裂试验方面,目前没有统一的规范试验可参考。实验室较为常用的方法为人工法,即人工观测开裂裂纹的长度、走向等,并以此为评价指标来评价开裂性能。随着数字图像技术的发展,也有学者将图像技术运用于检测裂纹中,但这种检测方法只能用于已经开裂的房屋、桥梁、路面等的裂缝评价。此外,还有平板试验方法,该方法主要反映四边约束条件下混凝土早期开裂情况[25-26]。结合实验室条件和试验本身需求,本文决定采用人工法进行开裂试验。

先按照设计配合比配制浆液,然后倒入40 mm×40 mm×160 mm的模具中,标准养护72 h,成型脱模,进行人工观察,统计试块表面裂缝长度。以裂缝长度为指标进行防治开裂效果评价。

1.2.5 界面过渡区试验方法

采用OU2562型全自动显微硬度计进行界面过渡区试验。将现场取样的整体岩块击碎成平均块度5 mm的碎块,放入尺寸为50 mm×100 mm的圆柱形模具中,之后按照配比制备足量注浆液注入模具中,直至将模具完全灌满,随后进行标准养护。试样固结成型后,将底面进行磨平、抛光等程序,使底面平整且类似于镜面。在岩-浆界面附近适宜位置,以20 μm等间距从岩体向浆体进行打点,测定显微硬度和界面过渡区宽度。

1.3 试验方案和设计配比

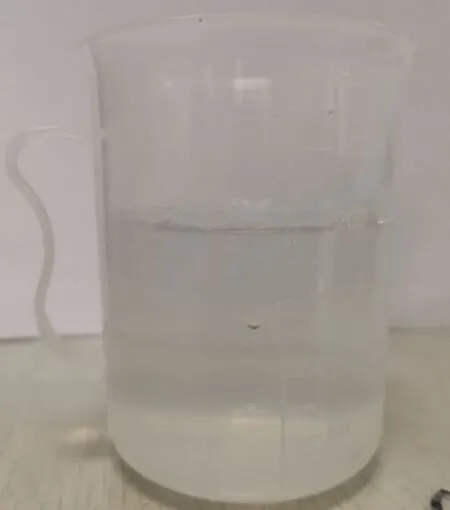

按照1.1节中选取的外加剂,在合理范围内设置掺量梯度,设计试验方案探究各类外加剂对复合浆材的性能优化效果。针对提高结石率的试验配比方案见表1,针对干缩开裂防治的试验配比方案见表2。

表1 提高结石率试验配比

表2 防治开裂试验配比

2 试验结果及分析

2.1 提高结石率相关试验

2.1.1 提高结石率相关试验结果

在结石率达到100%的前提下,以3 d强度为主要参考指标、凝胶时间为次要参考指标,综合优选出适宜的提高结石率的添加剂种类和掺量。

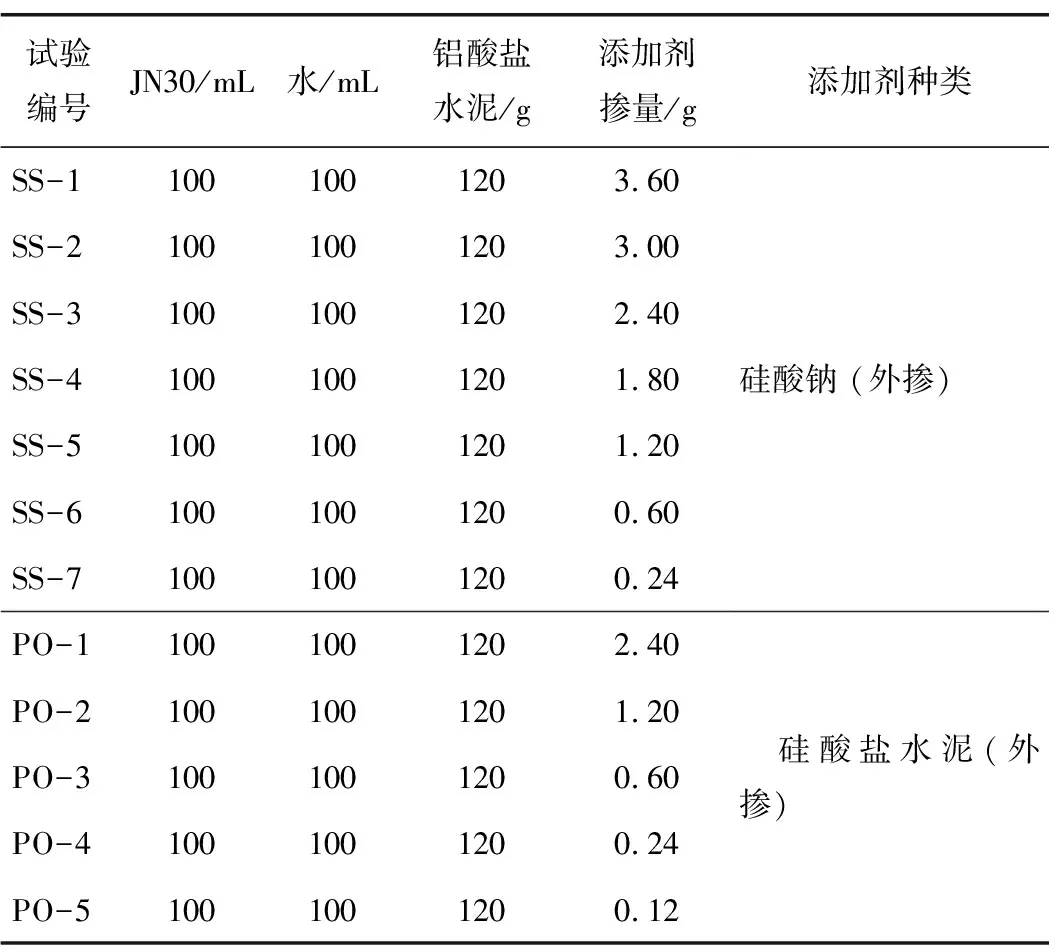

根据表1中的试验配比,配制足量的浆材,参照1.2节中的结石率试验原理开展结石率测定试验,如图3所示。同期,按照1.2节中的原理进行凝胶时间试验、力学试验,试验结果见表3。

图3 结石率测定试验

表3 提高结石率相关试验结果

根据表3试验结果得到外加剂掺量-结实率关系曲线(见图4)、外加剂掺量-3 d抗压强度关系曲线(见图5)和外加剂掺量-凝胶时间关系曲线(见图6)。

图4 外加剂掺量-结石率关系曲线

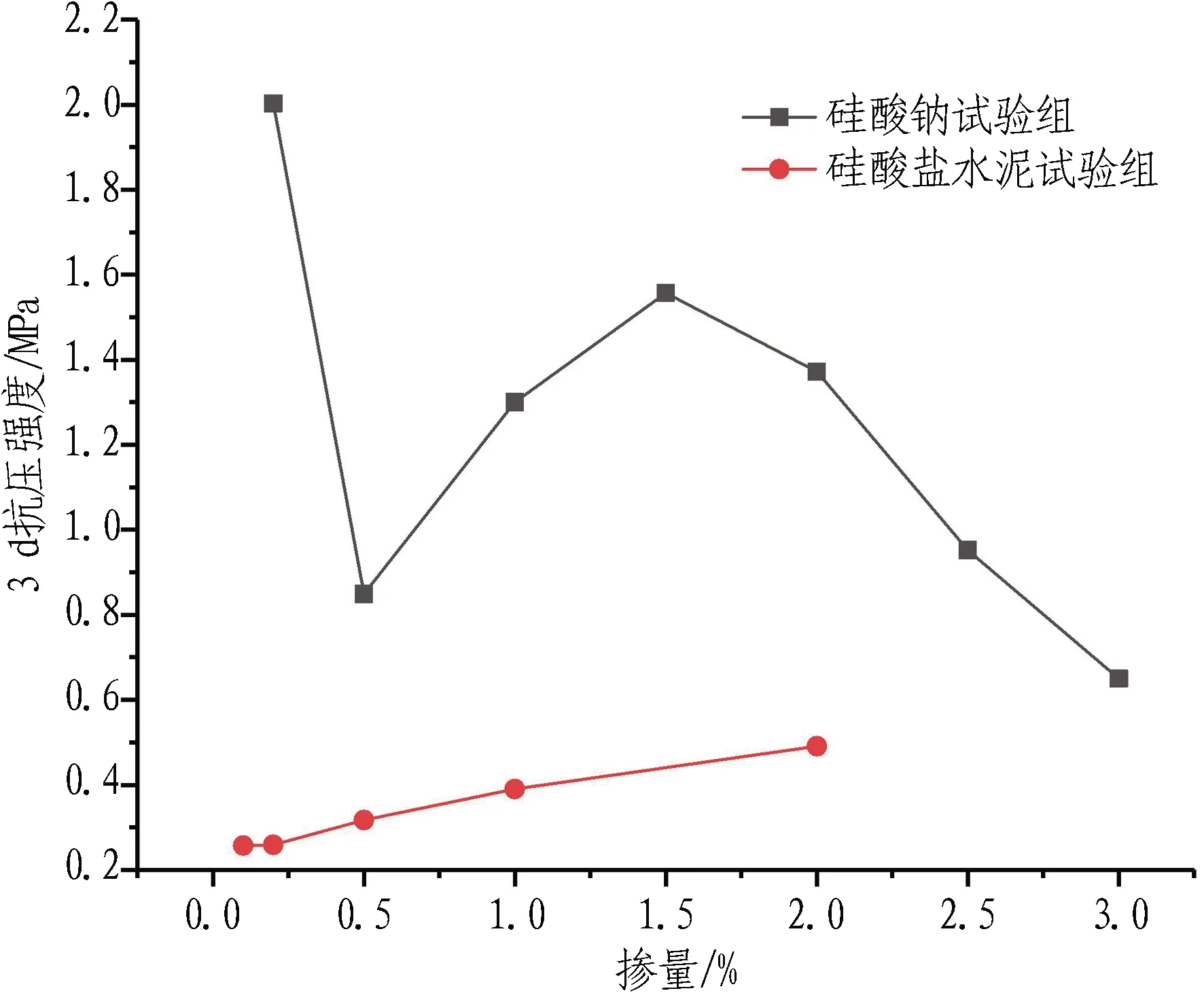

图5 外加剂掺量-3 d抗压强度关系曲线

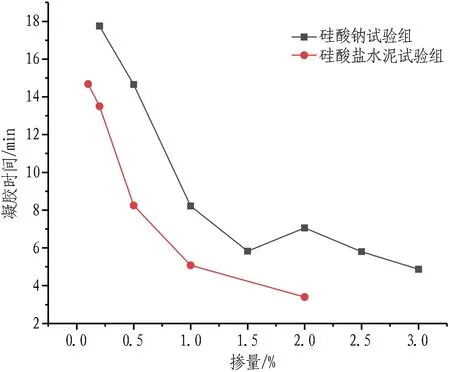

图6 外加剂掺量-凝胶时间关系曲线

2.1.2 提高结实率相关试验结果分析

2.1.2.1 结石率试验结果分析

由图4可知,随着硅酸钠和普通硅酸盐水泥的掺量增加,浆材结石率均逐渐升高。当硅酸钠或普通硅酸盐水泥掺量达到铝酸盐水泥的1%时,结石率达到100%。对掺加硅酸钠和硅酸盐水泥使得结石率升高的原因进行分析,一是外加剂消耗泥浆中的自由水来参与水化反应,使得浆材析水率降低,结石率提高;二是加入外加剂以后,由于水化放热加剧,导致浆材内部的分子扩散运动更加剧烈,从而在一定程度上降低了浆材的析水率,使得结石率明显提高。

2.1.2.2 3 d抗压强度试验结果分析

由图5可知,随着硅酸钠的掺量增加,浆材固结体的3 d抗压强度整体呈下降趋势,说明硅酸钠的掺入会降低复合浆材的早期强度。硅酸钠的掺入使得泥浆液内部分子剧烈运动,水化产物快速沉淀凝胶,未完全紧密结合,所以造成早期抗压强度衰减。当硅酸钠掺量为1%及以上时,结石率达到100%,此时对应的3 d抗压强度为0.65~1.3 MPa。随着硅酸盐水泥的掺量增加,3 d抗压强度呈现出上升趋势,说明在铝酸盐水泥中加入微量的硅酸盐水泥可起到提高早期强度的作用。掺入硅酸盐水泥以后,水化反应产物含有一定量的C-S-H凝胶,这些凝胶填充在水化物的晶体间,使得浆液的密实度增加,从而起到提高早期强度的作用。当满足结石率为100%时,即硅酸盐水泥掺量为1%及以上时,3 d抗压强度为0.39~0.5 MPa。

2.1.2.3 凝胶时间试验结果分析

由图6可知,随着外加剂掺量增加,凝胶时间呈下降趋势,硅酸钠和普通硅酸盐水泥在复合浆材中起到促凝的作用。随着外加剂掺量的增加,浆材中的水化反应愈发激烈,导致硅酸钙、水化铝酸三钙等水化产物迅速增多并快速沉淀,使得浆液凝胶时间越来越短。

2.1.3 提高结石率相关试验小结

经过结石率试验可知,当硅酸盐水泥或者硅酸钠的掺量达到1%及以上时,注浆液的结石率达到100%。由力学试验得出,在满足100%结石率的条件下,掺加硅酸钠的浆材固结体的强度比掺加硅酸盐水泥时高;且从凝胶时间考虑,添加硅酸钠时对应的凝胶时间比添加硅酸盐水泥时长,更接近实际工程操作时间。综上所述,决定采用硅酸钠来提高结石率,且推荐掺量为铝酸盐水泥的1%。

2.2 防治开裂相关试验

2.2.1 防治开裂相关试验结果

在开裂问题得到完全解决的前提下,以3 d抗压强度为主要参考指标、凝胶时间为次要参考指标,综合优选出适宜的添加剂种类和掺量。

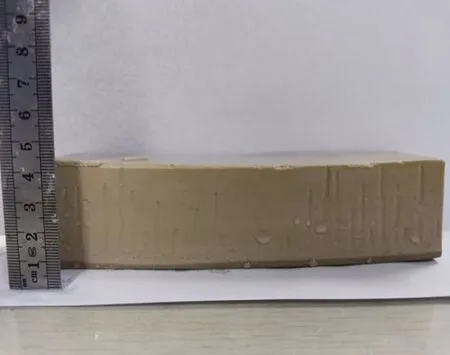

在进行收缩开裂的防治试验时,考虑前期在结石率方面进行的性能优化,将试验确定的硅酸钠1%掺量作为常规配比,用于后续试验;再结合表2配比,制备浆材进行防治开裂相关的各项试验。制备的开裂试验试块如图7所示。

图7 开裂试验试块

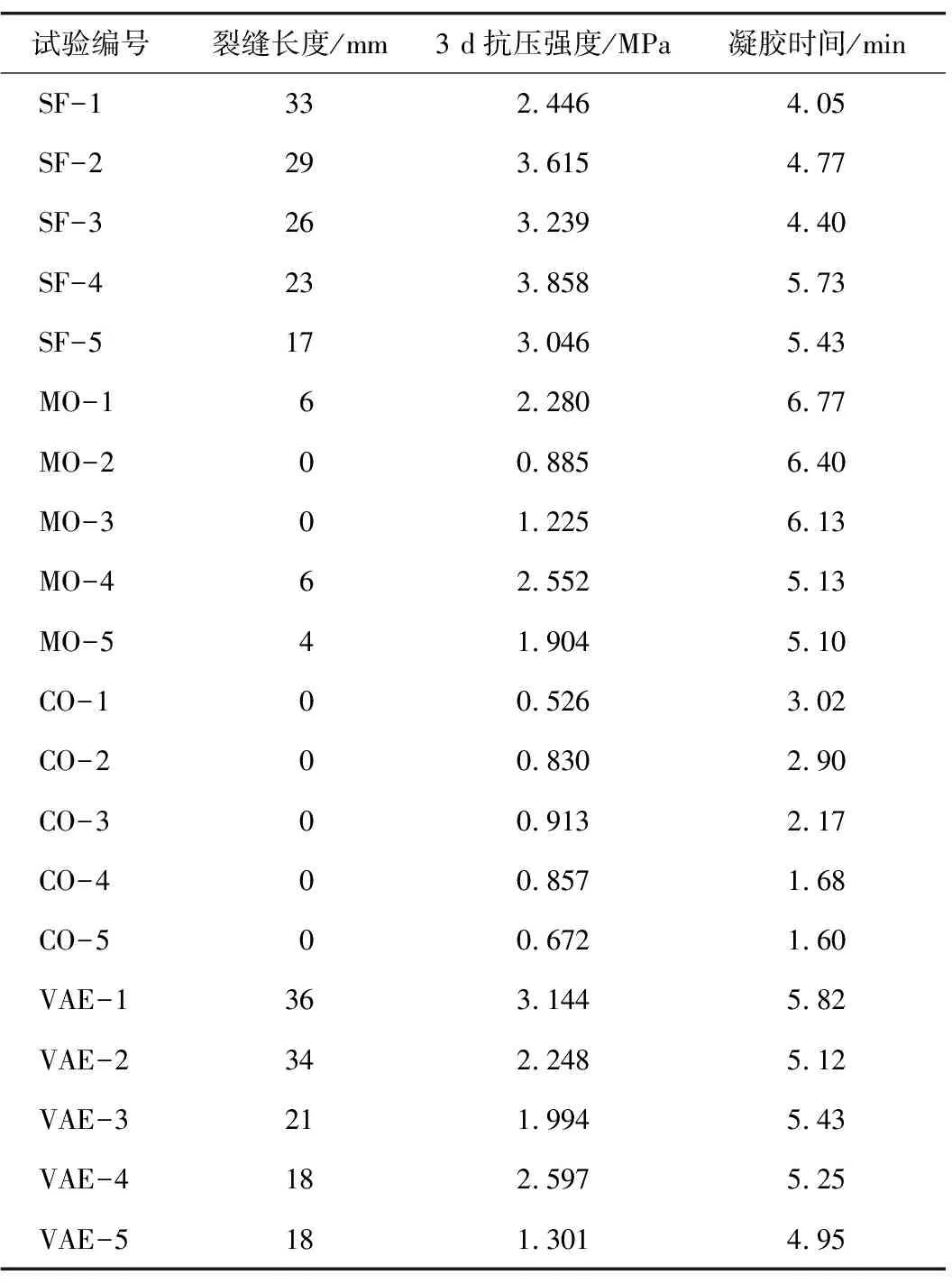

根据开裂试验原理,在浆材制样72 h后进行人工观察,统计每个配比下固结体表面的裂缝长度;并按照1.2节中的试验方法,分别对每个配比下的注浆液进行3 d力学试验和凝胶时间试验,作为辅助参考。试验结果见表4。

表4 防治开裂相关试验结果

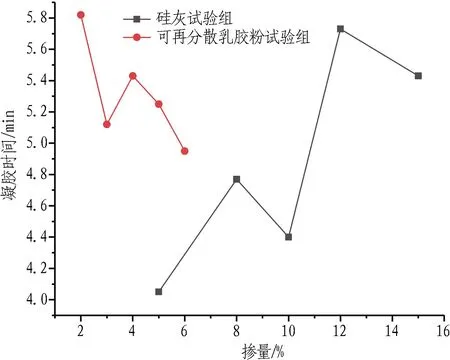

由表4试验结果得到外加剂掺量-裂缝长度关系曲线(见图8)、外加剂掺量-3 d抗压强度关系曲线(见图9)和外加剂掺量-凝胶时间关系曲线(见图10)。

2.2.2 防治开裂相关试验结果分析

2.2.2.1 开裂试验结果分析

由图8(a)可知,随着硅灰和可再分散乳胶粉的掺量增加,裂缝长度呈较为明显的下降趋势,掺加硅灰的固结体裂缝由33 mm下降至17 mm,掺加可再分散乳胶粉的固结体裂缝由36 mm下降至18 mm;2种外加剂防治裂缝有较积极作用但未完全防治。硅灰为纳米级粒径,可填充于混凝土孔隙中,起填充功效,因此对注浆液的干缩开裂有一定作用。而可再分散乳胶粉在水泥浆中可形成一种聚合物,这种聚合物包围在水泥水化物表面,吸收了水泥生成裂纹时所需要的能量,从而减缓其干缩开裂。

由图8(b)可知,掺加氧化镁的试验组出现裂缝时长度为4 mm或6 mm,在掺加量为0.5%~0.6%时,未出现裂缝,但当掺量继续增加时裂缝又重新出现。氧化镁加入到泥浆中早期水化反应生成氢氧化镁晶体,后期晶体间结晶力导致混凝土进一步膨胀,晶体填充和体积膨胀共同促进泥浆固结体裂缝愈合;但是,过多的氧化镁会导致膨胀过大,裂缝再次出现,因此氧化镁掺量存在最优范围。氧化钙试验组均未出现裂缝,裂缝长度为0。氧化钙加入泥浆后,水化生成极其微小的CH晶体,填充到浆体结构的空隙中,其中一部分游离的CH晶体还会使浆材体积膨胀,导致浆材自身收缩裂缝得以治愈。

(a)

2.2.2.2 3 d抗压强度试验结果分析

由图9(a)可知,随着硅灰的掺量增多,3 d抗压强度总体呈上升趋势。分析其原因,一是硅灰比表面积大,浆材内部的毛细水被约束,减少了泌水,提高了泥浆之间的黏结;二是硅灰粒径较小,可填充到水泥颗粒空隙,使得结构更加密实,造成强度增大。随着可再分散乳胶粉的掺量增加,试块3 d抗压强度呈下降趋势。其原因为可再分散乳胶粉可以诱导空气进入浆液,使浆液中存在微小气孔,改变了浆材密实度,延缓了水泥水化,造成浆材早期强度降低。

由图9(b)可知,随着氧化镁的掺量增加,浆材固结体的3 d抗压强度先是下降,随后又逐渐上升;但是掺量最小和最大时的强度值基本持平,由此判断氧化镁对复合浆材的强度无明显影响。其原因为氧化镁在浆材中参与水化反应生成氢氧化镁晶体填充水泥孔隙的同时,也会使浆材发生膨胀,增加多余的孔隙,因此2方面因素互补,使得浆材的早期强度无变化。氧化钙掺量从0.3%增加到0.6%的过程中,试块的3 d抗压强度逐渐升高,之后又逐渐降低;氧化钙掺量为0.6%时,3 d抗压强度达到最大值。前期氧化钙掺量较少时水化反应生成的聚合物封堵水泥浆的孔隙,使得密实度增加,强度上升;但是,随着掺量再增加,氧化钙的微膨胀作用起主导地位,使得泥浆中新生的孔隙增多,密实度下降,强度下降。

(a)

2.2.2.3 凝胶时间试验结果分析

由图10可知,随着硅灰替换铝酸盐水泥量增加,凝胶时间呈升高的趋势,其原因为随着硅灰替换铝酸盐水泥的量增加,浆材中初期参与水化反应的水泥量减少,降低了初期水化热,减少了初期温度对凝胶时间的影响,导致凝胶时间升高。而可再分散乳胶粉、氧化镁和氧化钙这3种外加剂,随着掺量增加,凝胶时间呈下降的趋势,其原因为这3种外加剂掺入水泥中发生水化反应,使得泥浆温度升高,导致泥浆中分子活动速率升高,凝胶时间缩短。

(a)

2.2.3 防治开裂相关试验小结

从试验结果来看,防治开裂效果最好的配比为:1)氧化镁掺量0.5%或0.6%;2)氧化钙掺量0.3%及以上。氧化镁掺量为0.5%和0.6%时,3 d抗压强度分别为0.885 MPa和1.225 MPa;氧化钙掺量为0.3%及以上时,3 d抗压强度为0.5~0.9 MPa。相对来说,强度最大的是氧化镁掺量为0.6%试验组。氧化镁掺量为0.5%时凝胶时间为6.4 min;氧化镁掺量为0.6%时凝胶时间为6.13 min;氧化钙试验组的凝胶时间为3.02~1.6 min。以早期强度为主要因素,结合凝胶时间,最终采用氧化镁来防治复合浆材干缩开裂,且推荐掺量为铝酸盐水泥的0.6%。

2.3 泥岩加固效果界面过渡区研究

在确定纳米硅溶胶-铝酸盐水泥复合浆材配比之后,基于显微硬度试验和界面过渡区(interfacial transition zone,简称ITZ)理论开展泥岩加固效果评估。界面过渡区是浆体与岩体之间的微观薄弱结合面,该区域水化产物的组成及形貌与基体部分不同,其结构相对疏松,且强度较低,在外界因素作用下,该区域易出现裂纹,对注浆加固岩体的力学性能和耐久性有显著影响。基于显微硬度试验和界面过渡区理论,能够从微观角度评估浆材对泥岩加固效果[27-28]。

泥岩取自滇中引水工程香炉山隧洞,标号DL156+075,整体岩块单轴抗压强度约为35 MPa。经过XRD测试分析得出其矿物成分为:绿泥石44.7%,云母33.6%,石英18.7%。

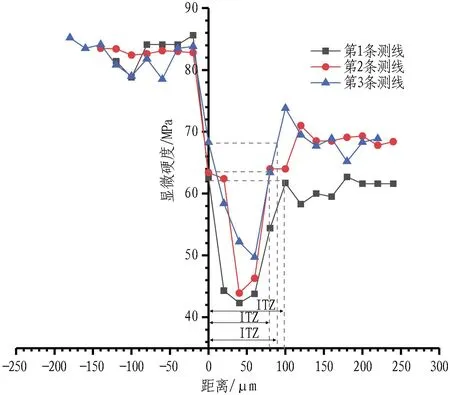

所制备的试样尺寸、泥岩质量和注浆量见表5。处理后的试样待测面如图11所示。在400倍光学显微镜下观察到的岩-浆界面如图12所示。

表5 显微硬度试验试样信息

共选取3条测线测试岩-浆界面显微硬度,统计结果如图13所示。由图可知,从岩体向岩-浆界面运移过程中,显微硬度逐渐降低,在岩-浆界面处显微硬度值最小,之后显微硬度又逐渐升高,最后趋于稳定。第1条测线测得界面显微硬度为42~63 MPa,界面过渡区宽度约为96 μm;第2条测线测得界面显微硬度为44~69 MPa,界面过渡区宽度约80 μm;第3条测线测得界面显微硬度为49~69 MPa,界面过渡区宽度约为90 μm。在与岩石接触时由于微区泌水效应影响,导致接触面附近的浆材和易性变差,降低了界面过渡区范围内颗粒之间的结合力,因此造成显微硬度降低。本文优化后的浆材加固泥岩后形成的界面过渡区宽度平均仅为88.6 μm,显微硬度下降幅度较小。常规凝胶材料与岩体之间的界面过渡区宽度一般为80~130 μm[29],相比之下,本文优化后的浆材加固泥岩界面过渡区宽度较小。此外,如图12所示,在显微镜下观察到分界面附近不存在气孔,结构较致密。总体来讲,优化后的浆材与泥岩结合处微结构较紧固,加固泥岩效果良好。

图13 岩-浆界面显微硬度统计

3 结论与讨论

本文提出一种纳米硅溶胶-铝酸盐水泥复合浆材设计思路,通过单因素控制变量试验,探讨了不同外加剂对纳米硅溶胶-铝酸盐水泥复合浆材的性能影响,对结石率和干缩开裂方面的性能进行了优化,并选取滇中引水工程香炉山隧洞的泥岩为试验对象,进行了优化后浆材加固泥岩的显微硬度试验。得出如下结论:

1)通过设计试验,分析了硅酸钠和硅酸盐水泥对复合浆材结石率的影响规律。在硅酸钠掺量为1%时,浆材的结石率达到100%,且此时早期强度和凝胶时间性能表现较优。因此,选取硅酸钠作为优化复合浆材结石率性能的外加剂,且掺量为铝酸盐水泥的1%。

2)经过结石率优化后,又设计试验分析了硅灰、氧化镁、氧化钙和可再分散乳胶粉对复合浆材开裂性能的影响。最终确定氧化镁为最适合防治收缩开裂的外加剂,且掺量应为铝酸盐水泥的0.6%。此时复合浆材的力学强度和凝胶时间表现较优。

3)将优化后的浆材与滇中引水工程香炉山隧洞泥岩相结合,研究了界面过渡区宽度和显微硬度。试验结果表明,岩-浆界面过渡区宽度平均仅88.6 μm,显微硬度下降幅度较小,岩-浆结合处微结构较紧固。

本文设计优化的一种纳米硅溶胶-铝酸盐水泥复合浆材在结石率和防治开裂方面取得了比较优异的成果,且界面过渡区研究表明,泥岩注浆界面微结构较为牢固;但早期强度提高程度仍略显不足,限制了该复合浆材的进一步推广使用。下一步将依据材料复合原理,深入研究组分间的超叠效应,以期大幅提高复合浆材的早期强度。