酸性溶液作用下砂岩损伤时效特性机制分析

2022-03-10田洪义司景钊

田洪义,王 华,2,司景钊

(1.中铁隧道勘察设计研究院有限公司,广东 广州 511458;2.广东省隧道结构智能监控与维护企业重点实验室,广东 广州 511458;3.中铁隧道局集团有限公司,广东 广州 511458)

0 引言

在隧道建设、煤炭开采及道路桥梁建设等岩土工程中,往往需要考虑自然条件在工程中的影响,其中地下水是最活跃的因素之一[1]。如高黎贡山隧道在富水区建设过程中,由于地下水的活跃作用,面临着突水和突泥等灾害情况[2-4]。这是因为地下水在运移过程中一方面能够使围岩介质产生软化、泥化、润滑及冲刷运移等物理作用,另一方面又会不断与岩石发生溶解、水解以及离子交换等化学作用,致使围岩体矿物组成、微观结构及物理属性等发生变化,进而改变围岩宏观力学性质[5]。

近年来,国内外专家学者针对水化学溶液对不同岩石的微观结构和力学特性的影响进行了一系列研究。如: Haneef等[6]利用电镜扫描(SEM)和XRD衍射试验分析了酸性溶液对不同岩石的腐蚀情况,得出酸性溶液对岩石具有腐蚀作用;Feucht等[7]通过相关力学试验分析了砂岩在不同水化学溶液作用下其抗剪、摩擦等强度特性的变化规律;陈四利等[8]分析岩石试件在水化作用后的微观变化特性,通过三轴压缩试验得出了水化学溶液作用下岩石动态破裂特性;丁梧秀等[9-10]分析在水化学溶液作用后灰岩参数变化及强度变化,并以孔隙率变化为基础建立岩石化学损伤测量参数的方法;刘杰等[11]通过分析不同pH值酸性溶液对砂岩的影响,得出能使用强酸来加速腐蚀代替长期弱酸腐蚀的可行性;霍润科等[12]通过模拟分析砂岩在酸性环境下力学特性的变化,发现岩石本身物理特性是导致化学腐蚀后岩石力学特性明显变化的根本原因,并以此建立了与之相符酸性水化学溶液作用下砂岩的损伤本构模型;李宁等[13]分析了不同pH值的水化学溶液对砂岩力学性能的影响,发现CaCO3是影响砂岩力学性能劣化的主要原因,并依此构建了相应的化学损伤模型;苗胜军等[14-15]分析不同pH值水化学溶液作用下花岗岩宏微观变化,得出花岗岩在不同溶液中的损伤时效变化特征;戎虎仁等[16]分析不同pH值溶液作用下砂岩微观结构,发现随酸碱性的增加,砂岩的孔隙度及歪度逐渐增大,且pH值的初始大小是决定岩石力学特性强弱的主要因素;邓华锋等[17-18]发现水岩作用下砂岩的力学性能劣化效果明显,从微观特性分析得出弹性模量及单轴压缩强度的劣化是由于砂岩内部较为致密孔隙结构在水岩作用下逐渐向不规则形态变化导致的,同时以三轴应力-应变曲线特点建立水岩作用下砂岩的损伤本构模型;俞缙等[19]在探究水化学和冻融循环共同作用下砂岩的微观结构及力学性能中,发现水化学作用及水化学冻融循环作用下岩石的力学性能劣化程度均较为明显,大孔径孔隙占比变化显著。

目前,有关水化学溶液浸泡试验研究大多围绕浸泡前后试样的损伤特性进行研究,而忽略在浸泡过程中岩石的损伤变化规律。通过对高黎贡山隧道现场勘测可知,该区围岩长期受弱酸性地下水侵蚀。本文依托高黎贡山隧道工程实际背景,以该区砂岩为研究对象,设计长期浸泡试验,结合围岩长期所受围压进行三轴压缩试验。此外,在浸泡过程中以7 d为时间节点取出试件,对其质量、尺寸及三轴抗压强度等特性进行测定,同时结合电镜扫描和XRD衍射手段,从化学动力学角度探究岩样力学性能劣化机制。

1 试验方法

1.1 试件准备

试验所用砂岩试样选用取自高黎贡山隧道D1K225+510~D1K226+840段围岩,将现场采集原岩通过钻孔取芯、切割和打磨等工序,最终制成50 mm×100 mm(直径×高度)的标准试件。该隧道围岩为沉积岩,岩石的取样沿沉积岩方向,取样范围为0.3 m3。为了保证试验结果的可靠性和可比性,在试件加工完成后,剔除表面有明显宏观特征差异的试件。试件取样地如图1所示。砂岩XRD谱如图2所示。

(a)工程背景 (b)采样点

图2 砂岩XRD谱

1.2 试验准备

本次试验从高黎贡山隧道提取地下水,通过试验室测量该溶液中阳离子主要为H+和Na+,阴离子主要为SO42-[20]。鉴于地下水组成成分复杂及反应时间较长,本次试验使用不同比例的HCl溶液和Na2SO4溶液配置摩尔浓度为0.01 mol/L的Na2SO4溶液,pH值为1、3、5、7。

1.3 试验方案

为了从微观方面了解水化学溶液对砂岩力学性质的影响,在试件浸泡49 d后,对浸泡后的试件进行电镜扫描和XRD衍射试验

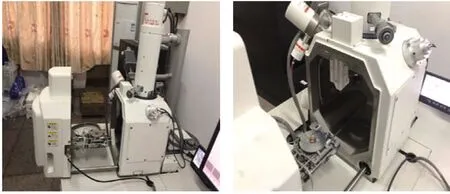

本次电镜扫描试验采用SU3500电镜扫描仪(见图3),试样浸泡49 d后取出烘干进行。该仪器对试验对象的尺寸有限制要求,试验前需对试件采取切割处理。之后,将处理好的碎块放在载物台上并标定1个区域,试验过程中将该区放大1 000倍观察。

(a)工作舱整体 (b)装载台

电镜扫描后,将所处理的碎块研磨成粉,以此来进行XRD衍射试验,仪器如图4所示。除上述试验外,在试件浸泡过程期间设置多个时间节点进行多项试验与测试分析。

(a)仪器外观 (b)内部构造

2 酸性溶液作用下砂岩形貌和孔隙率变化

2.1 浸泡后砂岩表观形貌特征

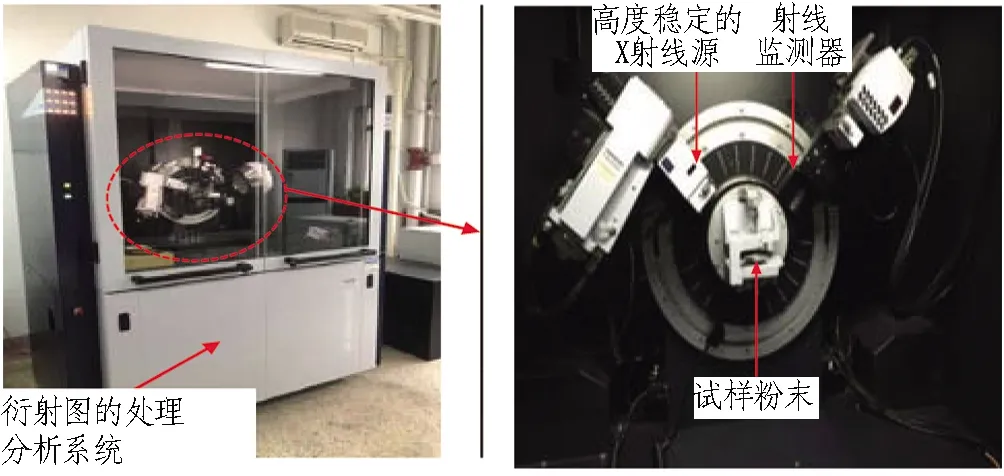

在不同水化学溶液中浸泡49 d后的试件如图5所示。可以看出:1)砂岩在浸泡前表面光滑精致,在pH=7的溶液中浸泡烘干后,试件表观形貌基本未发生改变;2)在pH=5的溶液中浸泡烘干后,表面孔隙增多、增大,表面有些许白色粉末状SiO2产生,部分区域有轻微腐蚀现象;3)在pH=3的溶液中浸泡烘干后,有大片粉末状SiO2,表面腐蚀程度较高;4)在pH=1的溶液中浸泡烘干后,表面颗粒变得很粗糙,原生微裂隙扩展延伸、贯通,并且有些浸泡前致密、无明显裂隙的试件,浸泡后出现大片剥落和溶蚀。对比不同酸性溶液作用下试件的表观特征可以发现,砂岩的腐蚀程度受所处酸性溶液的pH值影响,pH值越低,腐蚀程度越明显。

(a)pH=7 (b)pH=5 (c)pH=3 (d)pH=1

2.2 酸性溶液作用后砂岩微观结构变化

砂岩的表观形貌变化与其微观结构的改变密切相关。为研究酸性溶液对砂岩微观结构的影响,采用SU3500电镜扫描仪,对酸性作用后的砂岩试件进行放大1 000倍观测,对浸泡后试件表面矿物、孔隙结构以及缺陷形态进行对比分析。水化学溶液作用后砂岩电镜扫描如图6所示。由于篇幅限制,文中仅列举了部分具有代表性的电镜扫描图。

(a)pH=7 (b)pH=5

试件放大1 000倍观测,结果如下:1)试件在pH=7的溶液作用下,矿物颗粒光滑,棱角分明,颗粒间可见微孔洞;2)经pH=5的酸性溶液浸泡后,表面结构松散、颗粒与水化学溶液发生反应损伤较重,微孔洞逐渐扩大;3)经pH=3的酸性溶液处理后,表面颗粒损伤程度远高于pH=5的溶液处理的试件,微孔洞发育程度高且孔洞逐渐相连,微裂隙发育,许多晶面上出现溶蚀小孔洞;4)经pH=1的水化学溶液处理过的试件,化学腐蚀加剧,表面结构松散程度严重,矿物间无胶结物,大颗粒晶体转变为碎屑状小颗粒,裂隙发育良好,部分孔洞发育良好并相连,形成直径更大的孔洞。

2.3 酸性溶液作用后砂岩孔隙率变化

在酸性溶液作用下,砂岩次生裂隙增加,整体结构变得更为松散,这种水-岩化学损伤效应,微观上表现为化学动力学过程,宏观上则表现为孔隙率的变化。文中试验采用比重瓶法测得不同溶液作用下砂岩试件的孔隙率,每种环境下抽取5个试件,利用式(1)进行孔隙率的计算,得出每组各个试件孔隙率以及平均值。孔隙率

n=(ρp-ρd)/ρp×100%[15]。

(1)

式中:ρd、ρp分别为岩石干燥状态下的密度和颗粒密度。

水化学溶液作用下砂岩的孔隙率如图7所示。可以看出:1)砂岩试件的孔隙率随溶液pH值的降低而逐渐升高;2)经pH=1的酸性溶液作用后,砂岩的孔隙率较自然干燥状态增幅了30.12%;3)经不同酸性溶液浸泡后,试件孔隙率离散程度不相同,这是由于岩石本身的不均质性及化学作用对岩石的选择差异性导致的[14,21]。

图7 水化学溶液作用下砂岩的孔隙率

3 水化学溶液作用后砂岩损伤时效特性

在试件浸泡初期,砂岩试件与酸性溶液反应较为剧烈,试件中活性矿物溶蚀产生大量气泡;而随着时间的推移,反应程度降低,最终趋于平衡。为探究化学-渗流耦合作用对砂岩试件物理指标的影响机制以及其损伤时效特征,浸泡过程中设置多个时间节点对试件的质量、尺寸以及力学性能进行测量。

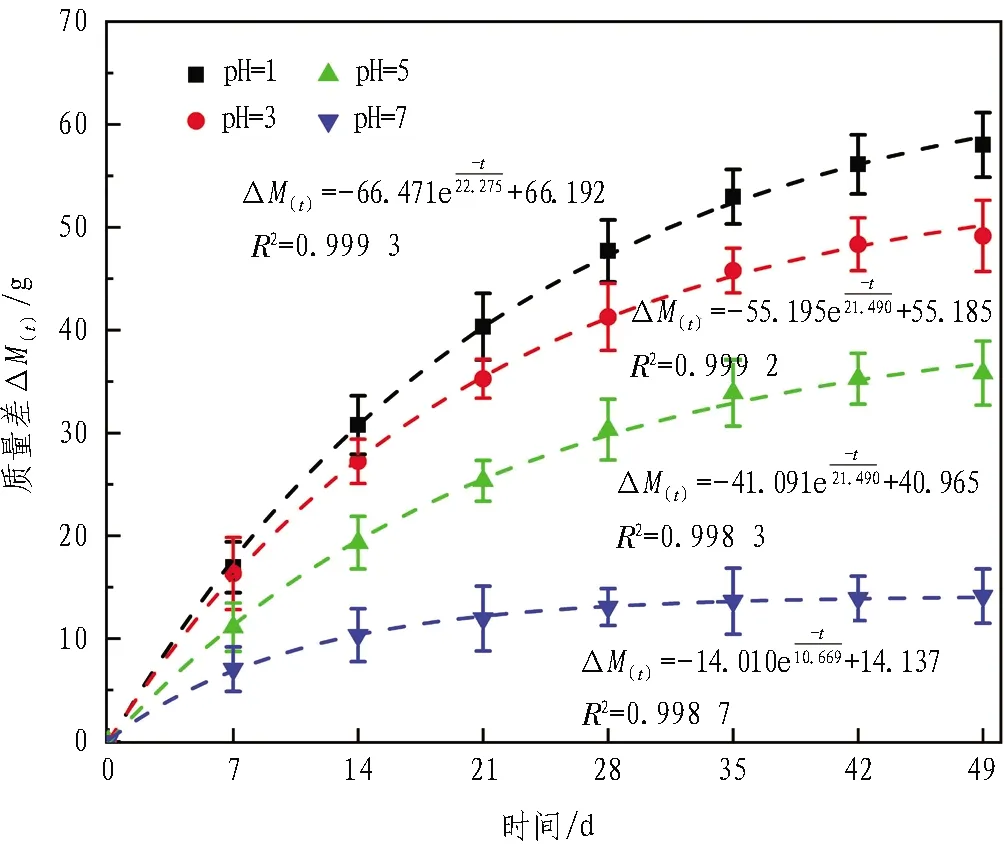

3.1 不同水溶液作用下砂岩质量变化规律

质量作为岩石试样的固有属性,与岩石内矿物含量相关,也是最直观反映岩样变化的物理参数之一。为保证试件质量测定状态的一致性,每次将试件取出后风干1 h后再进行测量,49 d后取出烘干测量。结果显示,经不同酸性溶液作用后,试件质量均出现不同程度的衰减。砂岩在不同水化学溶液浸泡过程中质量损伤变化如图8所示。

图8 砂岩在不同水化学溶液浸泡过程中质量损伤变化图

由图8可知:1)不同pH值水化学溶液中各组试件的质量都有一定程度的损伤,平均分别下降了12.81%(pH=1)、10.69%(pH=3)、7.83%(pH=5)、3.06%(pH=7);2)酸性溶液pH值越低,试件的质量损伤量越大。

3.2 不同水溶液作用下砂岩腐蚀深度变化规律

在对各组试件进行质量测试的同时也对试件的直径进行测量。腐蚀深度

(2)

式中:d0为试件初始直径;d(t)为t时刻试件的直径;Δd(t)为t时刻试件直径的损伤量。

砂岩试件的直径和腐蚀深度随时间变化曲线如图9所示。可以看出:1)试件在浸泡过程中其尺寸也随之变化,其腐蚀变化速率也随时间延续而减缓;2)试件的直径所减小幅度在前7 d达到最大,分别为0.71(pH=1)、0.683(pH=3)、0.65(pH=5)、0.28 mm(pH=7);3)随时间延续,试件直径的损伤速率逐渐降低,且无限趋于0,说明试件在浸泡初期与化学溶液反应较强,但随着时间推移,化学反应减弱,直径损伤速率降低。

(a)pH=1

3.3 溶液作用时间对砂岩强度的影响规律

考虑文本篇幅,文中着重分析围压为20 MPa各溶液作用下试件的三轴抗压强度及相关力学参数。

围压为20 MPa条件下各组中三轴峰值强度为中位数的偏应力-应变曲线如图10所示。试件在不同溶液中浸泡49 d后烘干,其偏应力-应变曲线如图10(a)所示。可以看出:1)随着pH值的减小,砂岩的峰值偏应力及扩容起始偏应力均有不同程度的减小。2)pH=7的溶液作用下,试件的峰值偏应力为49.99 MPa,扩容起始偏应力为39.89 MPa。3)与pH=7处理过的试件相比,经pH=1的溶液酸化后的试件,其峰值偏应力降至39.50 MPa,减小了20.98%;扩容起始应力减至30.66 MPa,降幅达23.14%。

(a)不同溶液作用49 d的试件

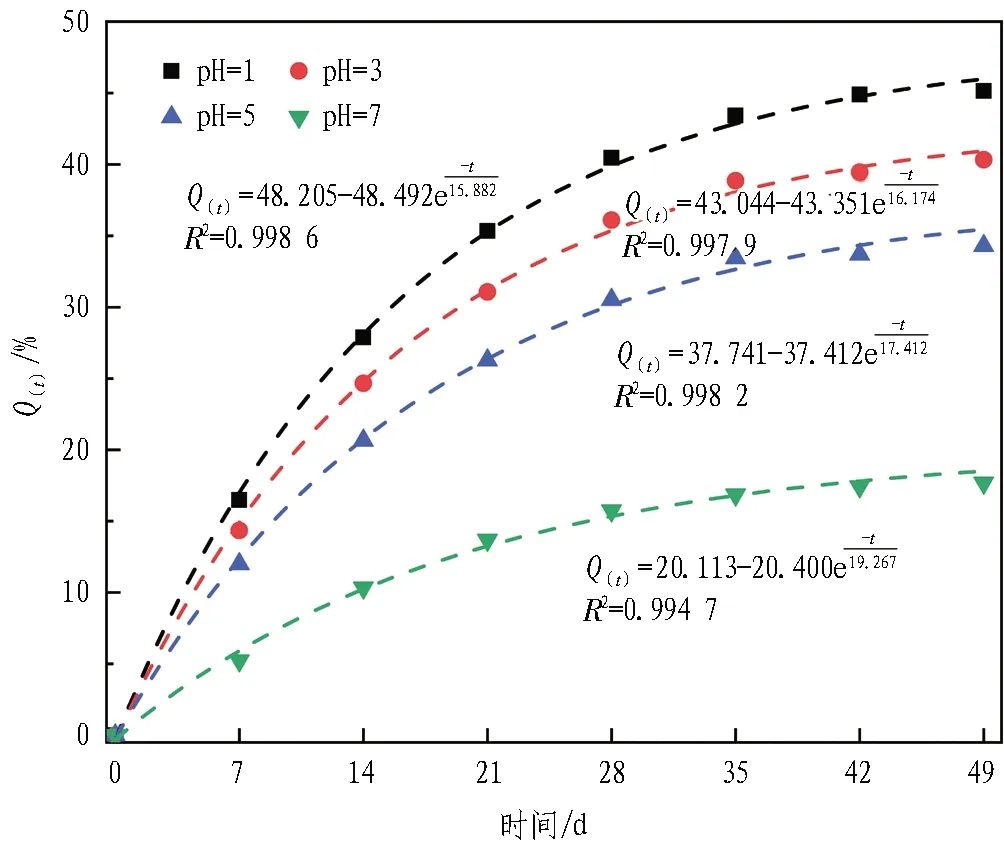

定义Q(t)为三轴抗压强度劣化度,以此来分析各时间节点不同溶液对试件三轴峰值应力强度劣化的时效特性,其表达式如式(3)所示。

(3)

式中:σ1(0)为浸泡前砂岩试件的三轴抗压强度;σ1(t)为浸泡td后砂岩试件的三轴抗压强度。

4种溶液浸泡下各时间节点试样的三轴抗压强度劣化度的变化特征如图11所示。可以看出: 1)相同时间节点溶液pH值越低,试件的三轴抗压强度劣化度越大;2)同一溶液作用下,峰值抗压强度劣化度随时间增加逐渐增大,但其劣化度的增幅逐渐减缓,达到一定程度趋于稳定,对pH=5、7的溶液环境中试件而言,这个时间分别为28 d和35 d;3)pH=1、3的溶液浸泡环境下的试件虽然在49 d内有所减缓,但仍存有一定程度的上升趋势。

图11 三轴抗压强度劣化度随时间的变化曲线

3.4 溶液浸泡过程中砂岩试件的参数损伤特征

近似现场弱酸地下水环境下(pH=5),不同浸泡时间节点试件平均峰值抗压强度与围压之间的线性拟合曲线如图12所示。

图12 三轴峰值应力强度与围压间的关系图

由图12可知,围压与峰值应力呈现良好的正线性关系,与摩尔-库仑强度准则相符,并依此可求得试件在pH=5的溶液作用下不同时间节点黏聚力c、内摩擦角φ值,其变化曲线如图13所示。可以看出:1)随着浸泡时间的推移,试件的黏聚力和内摩擦角均有不同程度的减小,但变化规律各不相同,其中黏聚力表现为正指数下降,内摩擦角则表现为负指数形式下降。2)内摩擦角在前21 d累计减小量达3.2°,减小速率约为1.07°/7 d;后28 d累计下降1.07°,减小速率达0.27°/7 d。3)黏聚力的衰减幅度随时间推移不断增加,减小的速率达1.66 MPa/7 d。这是因为试样中亲水化合物含量较高,与酸性溶液接触后发生一系列物理化学反应,进而引起岩石微结构改变,在酸性溶液环境中浸泡时间越长,岩石微结构松散程度加剧。此外,试样在高湿环境中,水分子渗入岩石内部原生微裂隙中,在内部微颗粒间形成水膜,削弱颗粒间的胶结力,降低颗粒间的摩擦因数,使得岩石在压缩破坏时所克服的黏聚力和内摩擦角减小。随着浸泡时间的增加,试样的含水率越高,导致岩石颗粒间的胶结力越弱,摩擦因数越小,试样的黏聚力和内摩擦角越小。

图13 试件黏聚力c、内摩擦角φ值随浸泡时间的变化曲线

4 砂岩试件损伤机制讨论

4.1 砂岩矿物成分变化

为研究不同酸性溶液对砂岩微观矿物组成成分的影响以及引起的试件物理属性变化,利用XRD衍射试验来确定浸泡前后砂岩组成成分及变化,如图14所示。

结合图2和图14可知:1)试件经酸性溶液浸泡前后,其组成成分均有不同程度的变化。2)在pH=7的溶液作用下,其组成成分含量较自然状态试件相差无异。3)在酸性溶液中浸泡后,试件组成成分中的长石、方解石、高岭石消耗量随溶液pH值的减小而增大;经pH=1的酸性溶液处理后,此类成分几乎完全反应,这说明酸性溶液对砂岩试件的微观矿物组成产生了显著的改变作用。

(a)pH=7

4.2 酸性溶液与砂岩化学反应机制

由图2可知,本次试验砂岩试件主要矿物成分为石英、方解石、钠长石、高岭石及黏土矿物等,这些矿物在酸性环境中易于发生溶解和溶蚀反应,其中方解石、钠长石和高岭石等易于反应,而石英与酸性溶液反应弱[12]。

方解石在酸性条件下溶解反应:

CaCO3+2H+→Ca2++H2O+CO2↑。

(4)

长石在酸性条件下溶解反应:

NaAlSi3O8+4H+→Al3++Na++3SiO2+2H2O。

(5)

CaAl2Si2O8+8H+→2Al3++Ca++2SiO2+4H2O。

(6)

高岭石在酸性条件下溶解反应:

Al2Si2O5(OH)4+6H+→2Al3++2H2SiO3↓+3H2O。

(7)

由图14可以看出:1)经酸性溶液浸泡,砂岩试件部分矿物颗粒与溶液之间发生多种化学反应,进而造成部分颗粒骨架力学性能损伤;2)部分反应生成物随溶液的流动而析出,导致试件孔隙量增多、孔径增大,改变了砂岩试件矿物颗粒的大小、形状以及微细观结构,进而致使砂岩强度产生劣化效应。

总而言之,酸性溶液与岩石之间存在化学不平衡现象,水-岩之间会产生不可逆损伤,岩石与地下水间的多种物理、化学反应的共同作用致使岩石矿物组成成分以及微细观结构发生损伤破坏;岩石颗粒间距扩大,胶结结构劣化,岩石松散程度增加。所以,岩石矿物组成成分以及结构特征与酸性溶液之间的耦合作用共同决定水-岩作用对岩石的损伤机制,并且能够改变岩石的微细观结构。

5 结论与讨论

1)砂岩的表观结构损伤受控于溶液pH值及浸泡时间。宏观上,岩样置于pH值为1、3的溶液中浸泡49 d后,试件表面孔径明显增大,且尺寸损伤明显,表面凹凸不平;浸泡于pH=7溶液中的试件外貌无明显变化。微观上,在pH=1的溶液作用下,随着时间推移,试样矿物组成、微细观结构及孔隙率等缺陷形态均发生改变,其内部胶结物几乎消耗殆尽,溶蚀孔洞数量增加、微裂隙发育良好。

2)试件浸泡于各溶液初期,和环境中溶液反应剧烈,试件的质量损失和腐蚀深度增加速率较快,但达到一定程度后逐渐减缓趋于平稳。黏聚力和内摩擦角随着时间推移均呈现下降趋势,但黏聚力更易受溶液pH值的影响。

3)砂岩在接近现场地下水pH值(pH=5)的溶液中浸泡49 d,在围压20 MPa作用下,各时间节点试件的三轴抗压峰值强度初期劣化程度较高,损失率较大,但随着浸泡时间的增加,强度损失率逐渐趋于平缓,最终趋近于0。

4)水-岩化学作用对岩石的影响过程较为复杂,岩石与溶液的化学反应强弱以及岩石的损伤机制与损伤程度都取决于溶液的成分及其相关性质、岩石矿物的组成成分、孔隙及颗粒等结构之间的相互作用。

文中所涉主要集中于围岩静态特性,而在隧道掘进过程中,围岩长期受到采动应力影响,导致围岩内部裂隙、孔洞等微裂隙会扩展、贯通,引发渗流阶跃现象,进而造成突水事故。为此,研究动态扰动下岩体的渗流规律以及力学性能变化规律能够对隧道建设过程中诱发突水事故前的识别、预警与防控机制建设提供良好的理论基础。