一种新型臂架起重机塔架结构分析

2022-03-10姜明峰胡辰辰

刘 明 姜明峰 姚 旭 胡辰辰

南通润邦重机有限公司

1 引言

臂架起重机经多年的发展,在传统机型的设计、制造方面已形成较完善的体系,我国起重机的国际市场占有率也逐渐提高。随着国家对节能减排的日益重视,以及轻量化设计理念的推行,各主机厂在降本减重上都在进行各种尝试。随着行业的不断发展,国外同行业出现了多种新型塔架结构型式机型,但在国内仍空缺。

在此行业环境基础上,对该新型塔架结构进行研究分析,以克服现有结构设计局限,在减重、增效、降本方面提供一种结构优化、制作简单、自重小、稳定性好的新结构设计形式。

2 起重机结构

图1为具有新型塔架结构的臂架起重机整体布局,其主要结构包括:底盘及行走机构、回转机构、塔架结构、起升及变幅机构、配重、臂架、拉杆、滑轮组及其他机构等。根据不同需求,变幅机构型式分为油缸变幅和钢丝绳变幅,本文将以钢丝绳变幅为例进行分析研究。

1.底盘及行走机构 2.回转机构 3.塔架结构 4.起升、变幅机构 5.配重 6.臂架 7.拉杆 8.滑轮组

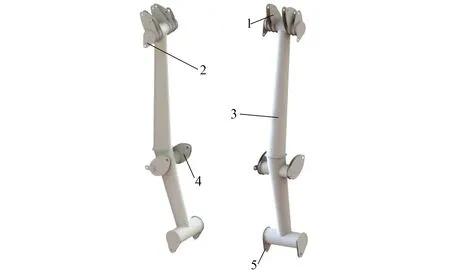

塔架结构采用上下渐变截面筒体+横向节点柱+连接板形式,与其他相连部分采用铰接连接形式,如图2所示。

1.滑轮铰点连接板 2.拉杆连接板 3.塔架筒体 4.臂架铰点连接板 5.回转铰点连接板

变截面筒体可采用分段折弯成型,再对接焊拼接,因筒体为变截面设计,对折弯精度有一定要求,需配套合理的折弯工艺。圆柱筒体具有较好的力学性能,在同等结构自重的情况下受力更加均匀,应力更小,从而进一步减少内部加强筋的设计需求。

横向节点柱一般采用一体折弯成型,仅有一道对接焊缝,受力情况良好,未使用内部横向加强筋,仅在连接处内部增加部分加强环。

连接板焊接于横向节点柱端部与外表面,内部未加强即可达到设计要求。铰轴安装孔处采用对接厚板形式,使接触应力更优。

此设计结构更加简洁、焊接量更少,可减少因焊接变形引起受力恶化。

3 结构受力分析

在完成整机结构设计后,根据GB/T 3811-2008及《起重机设计手册》等的设计要求,利用有限元分析软件Ansys对塔架结构进行受力分析,优化结构。

3.1 塔架材料

塔架整体材料选用Q355B材质,主结构板材厚度为16~40 mm,材料性能参数见表1[1]。

表1 材料性能表

3.2 分析前处理

利用Ansys space clam对模型进行抽壳并处理,设置材料属性,并定义连接,铰点处设置转动关节,在塔架与吊臂头部间增加梁,简化替代变幅钢丝绳。网格划分平均单元长度50 mm,正交网格质量0.974 3,网格质量优秀。为简化计算,在底部回转支撑处设置固定约束。

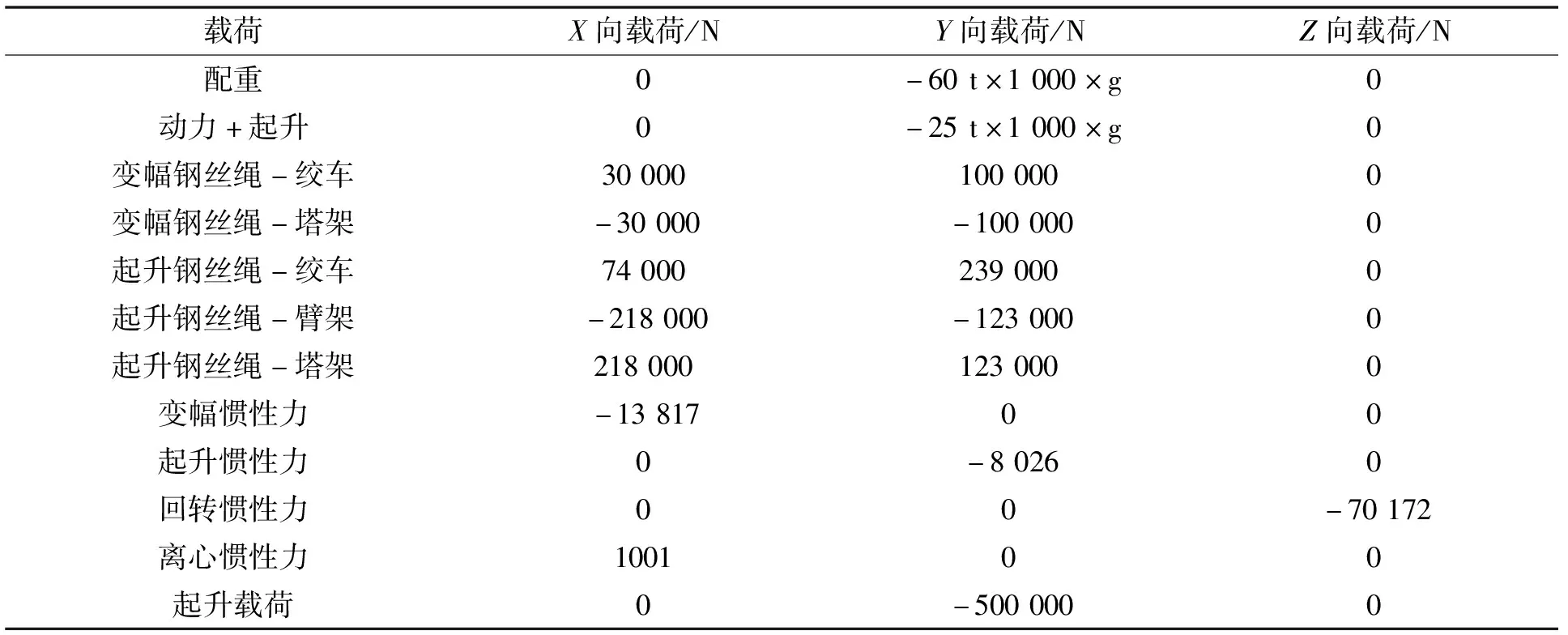

以50 t×36 m工况为例,按照GB/T 3811-2008规定的A3组合施加外力,载荷见表2[2]。

表2 载荷表

3.3 分析后处理

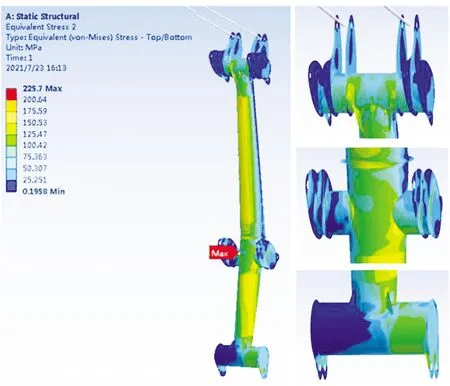

图3为塔架结构应力云图,塔架结构应力较均匀,高应力区出现在筒体与横向节点柱连接处,未出现应力集中且难以消除的情况,整体结构最大应力225.7 MPa小于许用应力值。

图3 有限元应力分析

根据特征值屈曲分析一般方程进行实际载荷下特征值屈曲分析,分析云图见图4。计算得到一阶屈曲载荷因子为1.835 8,故可知钢管屈曲载荷为现有载荷的1.835 8倍,大于GB/T 3811-2008规定A3组合载荷的1.48倍安全系数。

图4 有限元稳定性分析

3.4 新旧结构对比

新型塔架结构应力分析见图5,对比分析结果表明,有如下4个方面优点:

图5 某型箱型结构塔架有限元应力分析

(1)新型塔架受力更均匀,应力集中现象更少,更容易实现结构优化。

(2)新结构加强筋少,降低焊接量,减少焊接变形风险。

(3)塔架与转台间采用铰接,取消此处现场组装时的焊接作业,使拆装更加方便;但在连接部分的装配公差、间隙处理、安装孔压应力等的处理方面较为复杂,需要较多设计经验辅助,否则易造成异响、蹿动、结构磨损等问题[3-4]。

(4)新型塔架结构自重小,减重超20%,更有利于底盘设计选型及成本控制。

4 结语

经过系统的结构设计、力学分析及制造工艺研究,此新型式塔架结构具有结构简洁、受力均匀、结构易优化、焊接量少、制造工艺简单、拆装方便、成本低等优点,具有较高的研究价值,为臂架起重机的减重、增效提供一种设计参考方案。