基于权重因子自校正的主蒸汽温度外挂广义预测串级控制

2022-03-10王懋譞王永富柴天佑张晓宇

王懋譞 王永富 柴天佑 张晓宇

主蒸汽温度是火力发电厂热力系统中的重要参数指标之一.主蒸汽温度的控制目标是维持末级过热器出口温度在允许范围内,以保证电厂的经济运行,同时还要防止主蒸汽温度波动导致的金属疲劳,危及机组的安全运行[1].在过热器入口调节减温水后,由于过热器管道长度和蒸汽容积较大,主蒸汽在过热器中的吸热过程时间较长,主蒸汽温度的变化会滞后.同时,受到升降负荷、蒸汽流量、烟气侧温度、煤质等扰动的影响,主蒸汽温度的动态特性也会发生变化.因此主蒸汽温度系统表现出大惯性、大时滞、随机扰动、参数时变等复杂动态特性,成为电厂热工过程控制中的难点[2].

目前,在电厂主蒸汽系统中仍然大规模采用串级PI 控制器,通过调节减温水实现主蒸汽温度的控制.主蒸汽温度串级PI 控制结构的优势在于内环PI 回路比外环PI 回路调节迅速,内环的二次扰动可以被快速抑制,保证系统控制的稳定.虽然内环PI 控制器解决了内环回路二次扰动的控制问题,但是外环PI 控制器只根据当前时刻的主蒸汽温度偏差进行调节,由于末级过热器存在惯性和时滞的动态特性,导致出现主蒸汽温度超调量大、调节周期长、难以稳定的问题[3].

为了解决主蒸汽温度系统的时滞问题,文献[4]利用Smith 预测模型估计出主蒸汽温度的时滞动态特性,通过补偿控制,改善了主蒸汽温度的控制效果.但Smith 预测模型参数需要精确辨识,只有当预测模型与实际过程相匹配时,Smith 预测控制才能实施有效控制.文献[5-7]分别结合神经网络和模糊系统整定主蒸汽温度系统外环PI 控制器参数,文献[8]和文献[9]则分别采用遗传算法和粒子群算法优化主蒸汽串级PI 控制器的参数.上述文献虽然改善了串级PI 控制器的调节效果,但是其整定优化方法仍然依据当前时刻的主蒸汽温度偏差来设计,未考虑到主蒸汽温度的惯性和时滞问题.因此PI-PI 串级控制结构的外环PI 回路难以克服主蒸汽温度系统惯性和时滞动态特性的影响.

基于模型的预测控制采用多步预测、在线滚动优化和反馈校正策略,能够有效克服被控对象惯性、时滞和参数时变的动态特性,其原因在于:1) 通过过程模型的多步预测,被控对象惯性和时滞的动态特性被融入到有限时域的滚动优化目标中;2) 通过实时反馈校正,过程模型能够有效克服参数时变的特性;3) 预测控制可以通过可调参数的整定,调节被控对象和控制增量的变化速率,防止被控对象的超调和振荡.因此预测控制方法非常适合主蒸汽温度的控制任务.国内外学者应用模型预测控制,在主蒸汽温度的控制中进行了有益的探索,通过仿真实验或实际应用验证了主蒸汽温度预测控制的有效性.

如文献[1]利用锅炉运行实验数据,离线辨识出主蒸汽温度在500 MW 负荷下的受控自回归滑动平均模型,在此模型基础上设计广义预测控制器(Generalized predictive control,GPC),由于锅炉负荷变化会导致主蒸汽温度系统的参数发生较大变化,显然特定负荷下的主蒸汽温度模型无法对其他负荷工况下的主蒸汽温度实现有效预测.为了解决负荷变化导致的主蒸汽温度模型参数时变的问题,文献[10]在锅炉历史运行数据的基础上,离线辨识了5 个典型负荷下的主蒸汽温度模型,利用神经模糊模型建立主蒸汽温度全局非线性动态模型,神经模糊模型在线运行时根据负荷指令可以得到当前工况下的主蒸汽温度模型.文献[11]首先采用模糊聚类算法离线辨识典型工况下的主蒸汽温度模型,然后利用T-S (Takagi-Sugeno)模糊逻辑系统建立主蒸汽温度全局非线性动态模型用于主蒸汽温度的预测.上述文献中离线辨识的主蒸汽温度模型同预测控制理论相比,没有设计在线反馈校正环节,需要进一步考虑主蒸汽温度系统中其他扰动导致的模型参数时变和模型失配引起的稳定性问题.

基于上述文献的工作,将模型预测控制应用于主蒸汽温度的调节,需要在以下几个方面进一步完善:1) 主蒸汽温度模型在实际应用中需要结合预测控制的反馈校正技术,通过在线辨识算法实时更新主蒸汽温度模型,克服主蒸汽温度系统参数时变特性;2) 预测控制优化目标中的可调参数例如权重因子对系统的稳定性和调节效果具有较大影响,其优化整定方法有待进一步深入研究;3) 在电厂实际应用当中,直接修改集散控制系统(Distributed control system,DCS)中的控制结构会导致电厂运行系统安全和风险责任的问题.因此在保证安全的前提下,如何设计独立的外挂主蒸汽温度预测控制系统成为本文重点研究的内容;4) 应用模型预测控制与电厂实际相结合时,主蒸汽温度系统的收敛性和稳定性需要进一步探究.

因此本文提出一种基于权重因子自校正的广义预测串级控制器,并应用于电厂锅炉主蒸汽温度控制.本文的主要贡献包括:

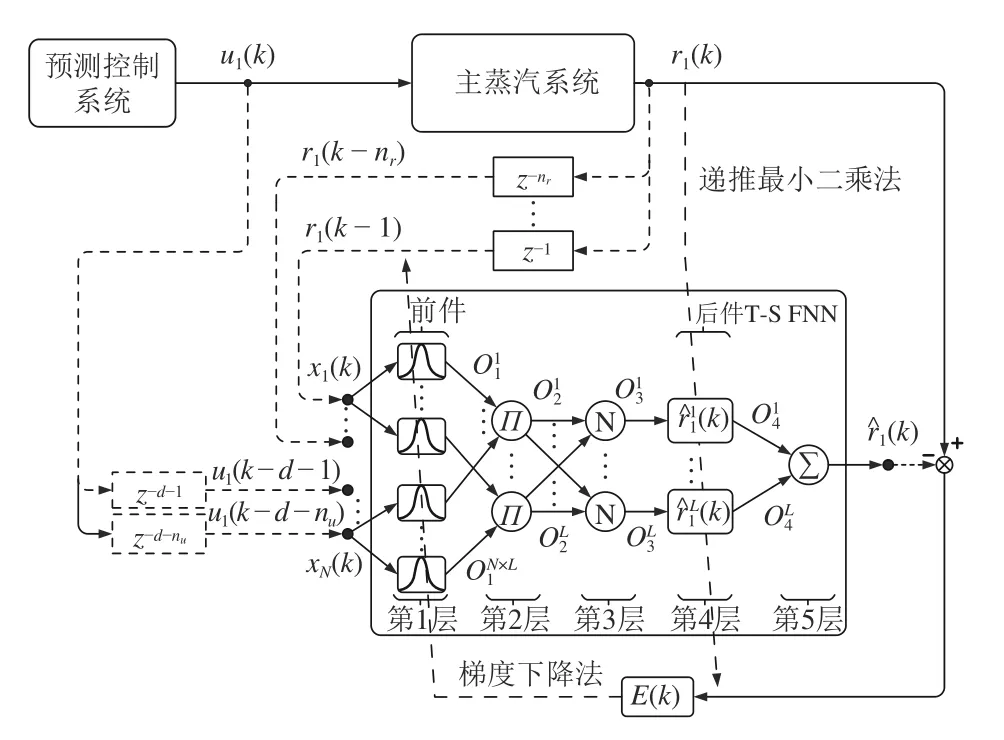

1) 本文采用T-S 型模糊神经网络(Fuzzy neural network,FNN) 对锅炉主蒸汽温度系统进行建模[12-15],并设计了基于梯度下降和递推最小二乘(Recursive least square,RLS)的参数在线辨识方法,有效克服了主蒸汽温度系统参数时变的特性.

2) 通过主蒸汽温度的多步预测,GPC 结合滚动优化技术有效克服了主蒸汽温度系统的惯性和时滞等问题.在分析权重因子对主蒸汽温度调节效果和稳定性影响的基础上,设计了权重因子模糊自校正环节.本文对主蒸汽温度系统的收敛性和稳定性进行了分析,对比仿真验证了理想GPC-PI 串级控制器相比于权重因子固定的GPC-PI和PI-PI 串级控制器,能够实现主蒸汽温度动态响应速度快、超调量小、稳定性好的综合调节效果.

3) 在电厂的实际应用中,为了保证锅炉DCS的安全运行,在对原有DCS 中PI-PI 串级控制结构不进行修改的前提下,本文将电厂原始PI-PI 串级控制器升级成外挂GPC-PI-PI 串级控制器,并对电厂实际应用中主蒸汽温度系统的收敛性进行了分析.实际应用中不仅取得了良好的控制效果,而且极大地规避了风险责任.

本文结构安排如下:第1 节介绍了电厂常用的主蒸汽温度串级PI 控制结构及其特性,然后提出了理想广义预测串级控制结构.第2 节详细介绍了基于T-S 型FNN 的理想主蒸汽温度模型,分别设计了基于梯度下降法和基于递推最小二乘的参数更新算法.第3 节设计了主蒸汽温度的理想GPC-PI控制策略和权重因子的模糊动态调节过程,并对系统性能及稳定性进行分析,通过对比仿真验证了本文所提出方法的有效性.第4 节介绍了实际电厂应用的外挂GPC-PI-PI 控制策略、性能分析以及控制效果.第5 节为本文的结论.

1 主蒸汽温度理想广义预测串级控制结构

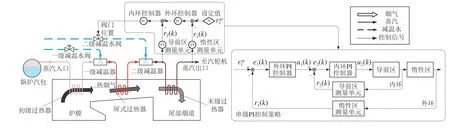

目前电厂广泛采用以导前区末级过热器入口蒸汽测量温度r2(k) 为内环参数,惰性区末级过热器出口蒸汽测量温度r1(k) 为外环参数的主汽温度串级PI 控制器,如图1 所示.安装在屏式过热器与末级过热器之间二级减温器将减温水喷进高温蒸汽中,改变末级过热器入口蒸汽测量温度r2(k),从而达到控制主蒸汽测量温度r1(k) 跟踪设定值的目的.

由文献[16]和图1 可知,主蒸汽温度串级PI控制结构的缺点是PI 控制器对惯性和时滞的动态特性不能实现有效控制.当工况变化时,相比于内环导前区,外环惰性区末级过热器的动态特性更容易受到影响而发生较大变化,固定参数的串级PI控制器难以适应各种工况下主蒸汽温度的调节任务.主蒸汽温度系统参数是由锅炉过热蒸汽设备所决定的,难以改变,因此为了进一步提高主蒸汽温度控制系统的控制效果,在保留内环PI 控制器的基础上,需要先进控制算法替代外环PI 控制器.

图1 主蒸汽温度串级PI 控制系统Fig.1 Cascade PI control system of main steam temperature

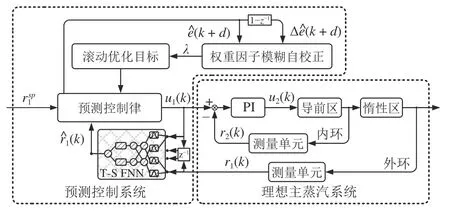

本文研究的目的是将基于权重因子自校正的广义预测控制器取代锅炉原有外环PI 控制器,结合原有内环PI 控制器,形成理想广义预测串级(GPCPI)控制系统,结构如图2 所示.理想GPC-PI 控制系统内环采用PI 控制回路可以快速抑制内环二次干扰,外环GPC 利用模型预测、滚动优化、反馈校正的优点克服主蒸汽温度系统惯性、时滞和参数时变等动态特性的影响.因此理想GPC-PI 控制系统结合了串级控制和GPC 的性能优点.预测控制系统由模型预测、滚动优化、反馈校正及权重因子模糊自校正组成.首先利用主蒸汽系统的控制输入u1(k) 序列与主蒸汽温度输出r1(k) 序列对理想主蒸汽温度模型进行实时辨识.其次根据主蒸汽温度预测跟踪误差与误差变化率对权重因子进行模糊自校正.最后根据主蒸汽温度多步预测序列,采用广义预测控制输出内环PI 控制器的参考指令u1(k) .根据锅炉主蒸汽温度的控制任务,定义主蒸汽温度优化目标J(k) 为

图2 理想广义预测串级控制系统结构Fig.2 Diagram of ideal generalized predictive cascade control system

理想广义预测串级控制的基础是对主蒸汽温度的多步预测,因此本文下面首先基于T-S 型FNN的动态过程辨识方法建立理想主蒸汽温度模型.

2 基于T-S 型FNN 的理想主蒸汽温度模型

2.1 T-S 型FNN 模型结构

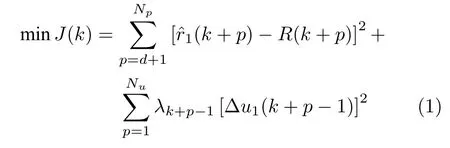

面向理想的主蒸汽温度系统,其离散时间动态特性可用非线性自回归模型[17]描述为

其中,nr和nu分别主蒸汽温度r1(k)和输入指令u1(k) 的阶次,为锅炉主蒸汽温度非线性动态函数,ζ(k) 是零均值白噪声.

针对复杂工业非线性动态过程的建模,神经网络、T-S 型模糊逻辑系统因其非线性逼近能力,已经被许多研究人员成功应用于复杂工业非线性过程的建模[18-20].神经网络利用工业过程输入输出数据对网络进行在线或者离线训练学习[21-22],实现复杂工业非线性过程的有效逼近.模糊逻辑系统则是模拟人类逻辑推理过程,通过模糊规则融合专家经验的先验知识,对知识表示困难的复杂工业过程进行有效建模与控制[23].与纯模糊逻辑系统或神经网络相比,模糊神经网络融合了模糊推理处理不确定信息的能力、专家先验知识的推理规则和神经网络并行计算、基于数据驱动的参数自学习能力[24-26].

T-S 型FNN 的后件结构采用T-S 型多项式,使得模型的输出具有良好的数学表达特性,便于采用线性GPC 控制策略设计非线性GPC 控制.T-S型FNN 与预测控制算法相结合,可以实现对非线性系统的优化控制.在当前采样点对T-S 型FNN进行局部线性化后[27-28],可以根据得到的线性模型设计GPC 控制策略.因此,本文采用以下T-S 型FNN 模型对锅炉主蒸汽复杂非线性动态函数F[·]进行实时建模,如图3 所示.

图3 T-S 型FNN 模型结构Fig.3 Structure of T-S FNN model

主蒸汽系统(2)可以采用如下的规则R(j) 描述为多项式系数Aj(k)和Bj(k) 是后件可调节参数.

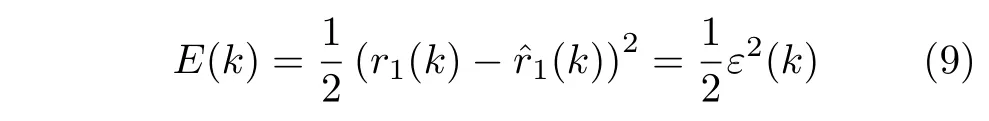

第5 层只有一个节点,计算第4 层所有规则输出的总和,即为T-S 型FNN 模型的总输出.基于T-S型FNN 的理想主蒸汽温度模型为

为了有效克服主蒸汽温度参数时变的特性,基于T-S 型FNN 的理想主蒸汽温度模型需要在线辨识更新,本文设计了如下基于梯度下降的前件参数和递推最小二乘的后件参数在线辨识方法.

2.2 前件参数在线辨识

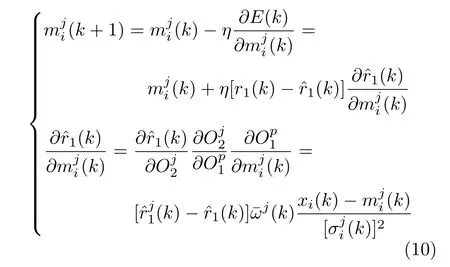

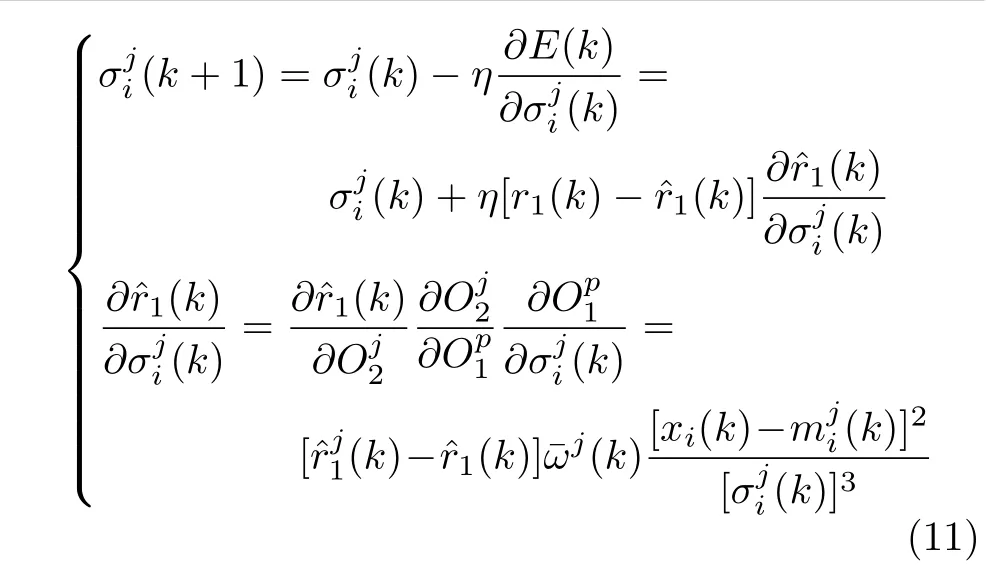

其中,r1(k)和分别为实时测量的主蒸汽温度值和T-S 型FNN 模型预测的主蒸汽温度值.利用梯度下降算法对前件参数和进行在线递推更新.参数在线更新算法推导如下

其中,η为正向学习率,η>0 .

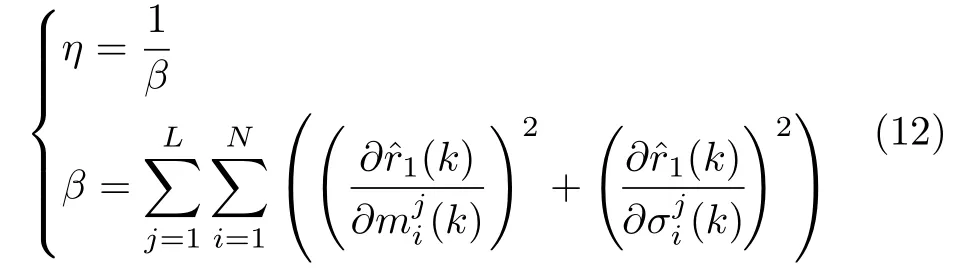

定理 1.基于T-S 型FNN 的主蒸汽温度模型前件参数和,i=1,···,N,j=1,···,L分别采用式(10)和式(11)进行在线辨识更新,学习率η选取如下的形式

理想主蒸汽温度模型的预测输出值收敛于主蒸汽温度的实际测量值.

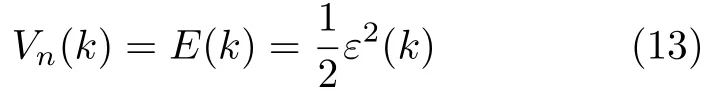

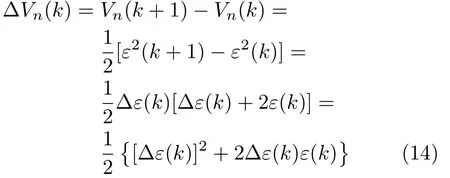

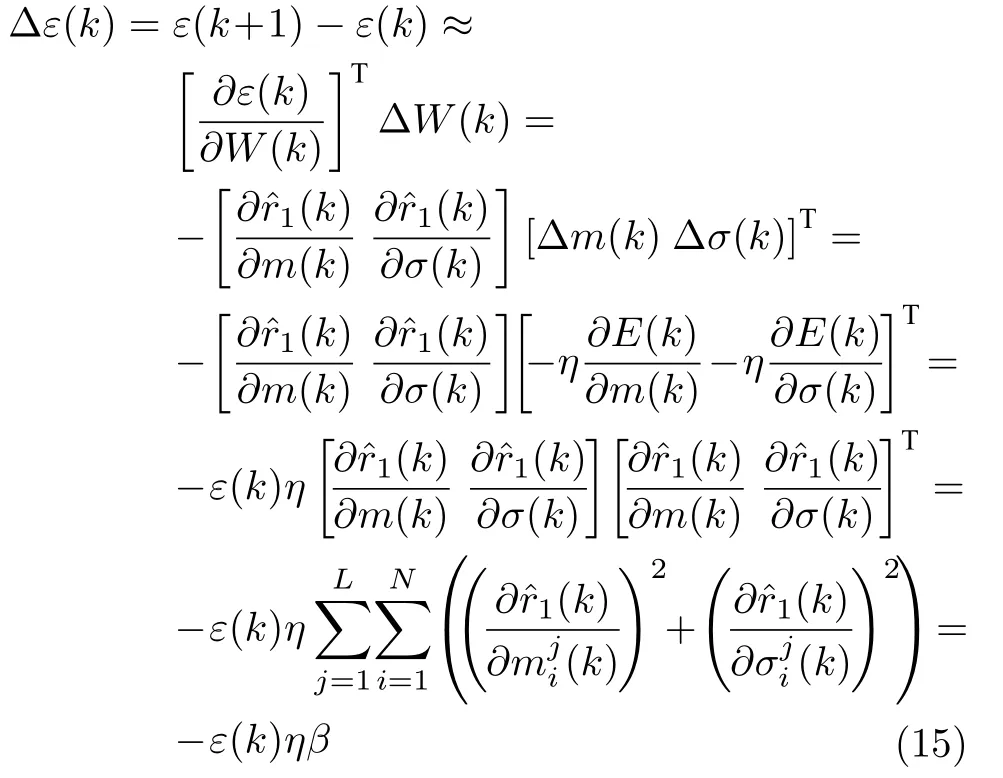

证明.选取如下的离散Lyapunov 函数

Lyapunov 函数的前向差分形式 ΔVn(k) 可通过下式获得

根据文献[29],由于前件参数W(和)的在线辨识更新,Δε(k) 可导出为

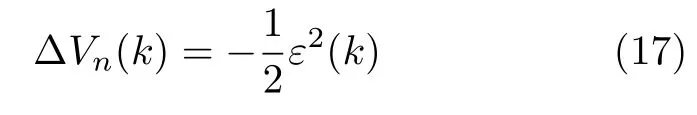

将式(15)代入式(14)中,式(14)重新整理为

将选取的学习率η(式(12))代入式(16),得到

因此,ΔVn(k)<0 时,通过选取式(12)的学习率进行前件参数在线辨识,理想主蒸汽温度模型的预测输出值收敛于主蒸汽温度的实际测量值[30].□

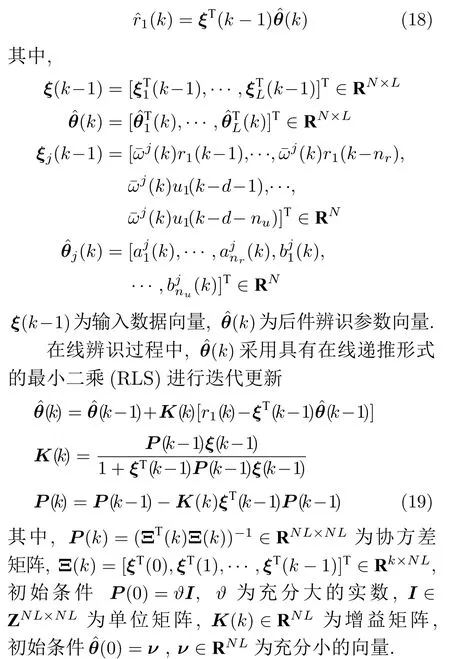

2.3 后件参数在线辨识

针对锅炉主蒸汽温度系统参数时变的特性,TS 型FNN 模型后件参数Aj(k)和Bj(k) 采用递推最小二乘法更新.将式(8)采用向量形式重写为

3 基于权重因子自校正的理想广义预测控制

3.1 广义预测控制律

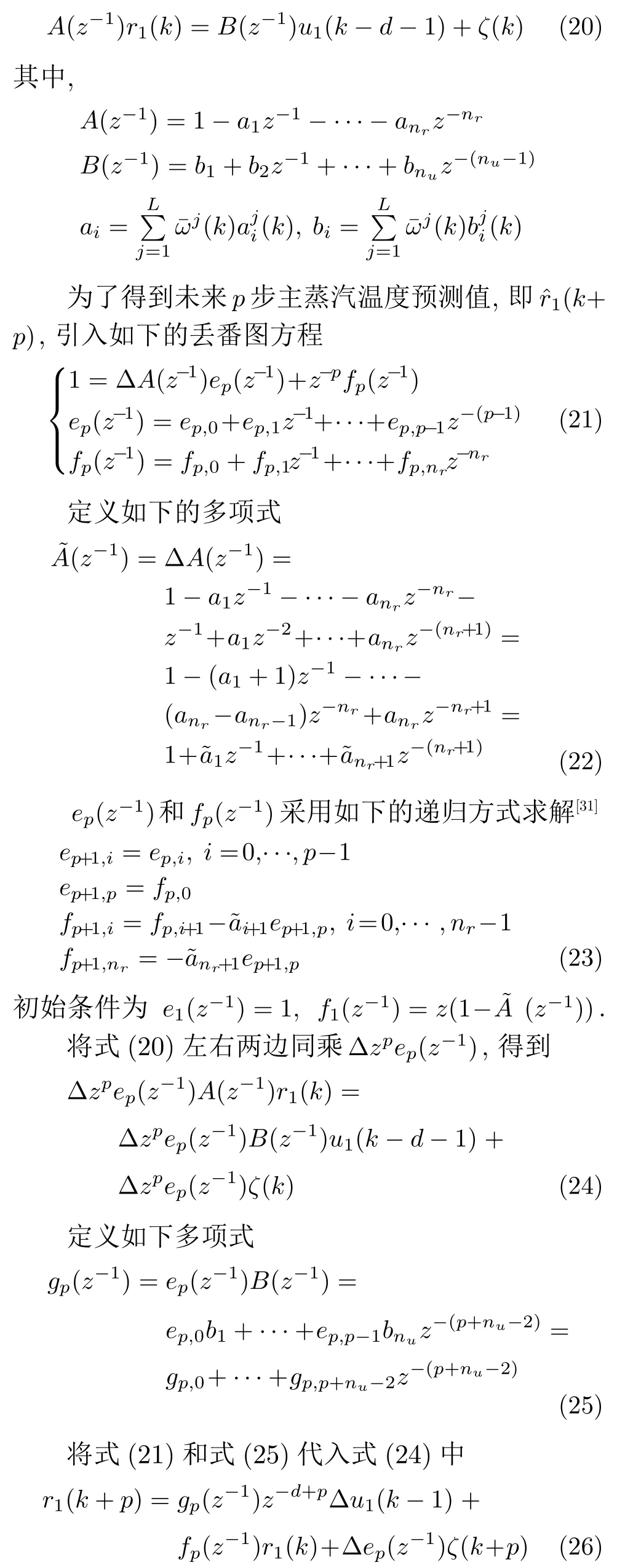

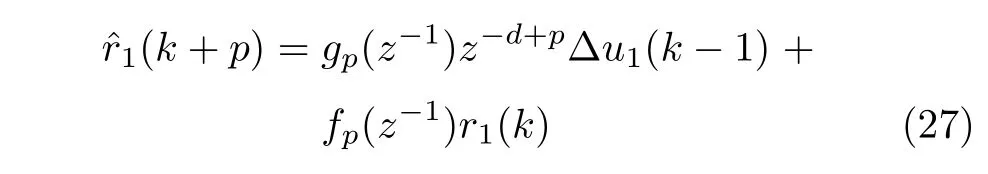

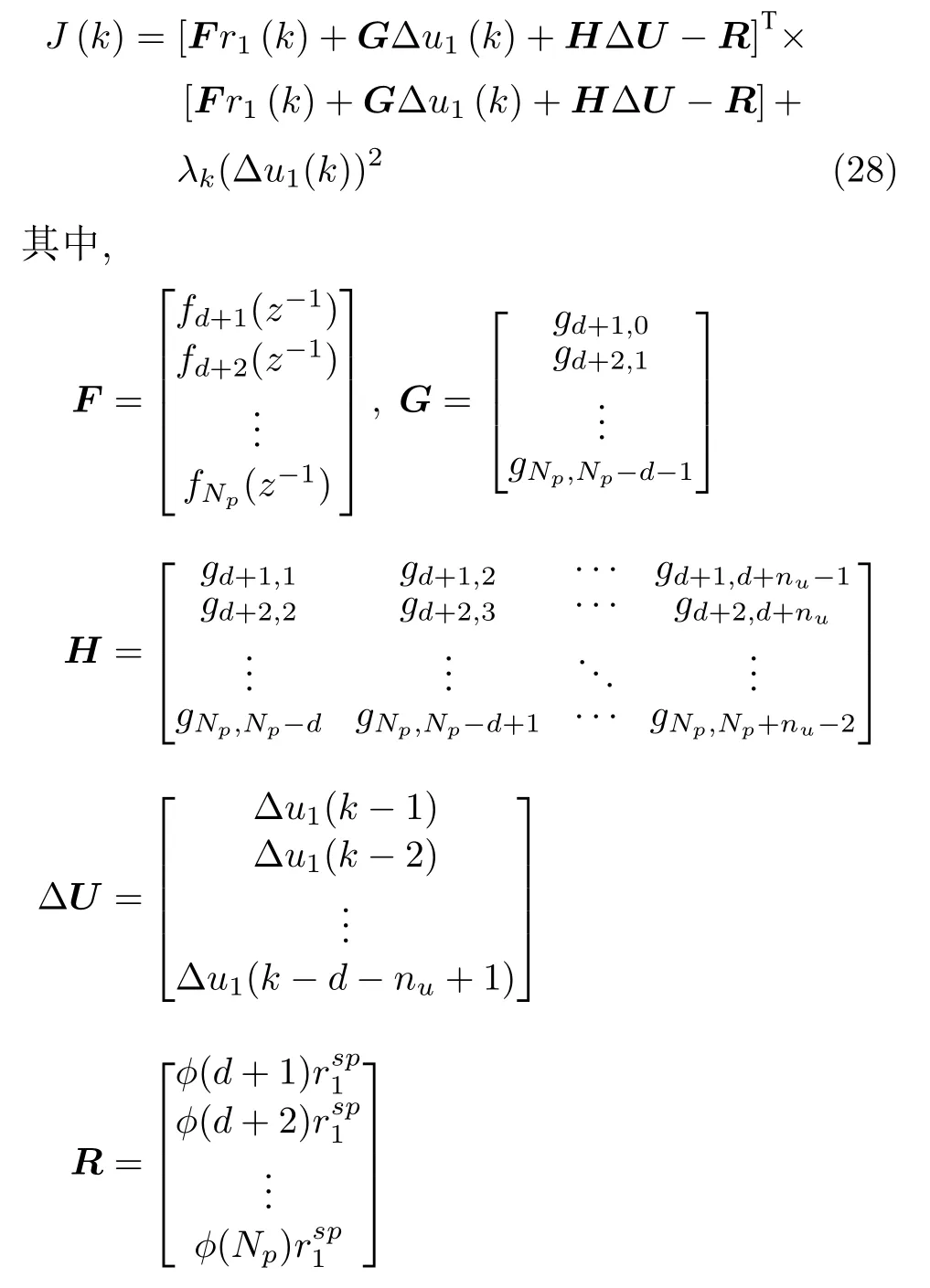

为了推导广义预测控制律,理想主蒸汽温度系统的非线性动态过程经过T-S 型FNN 辨识后,首先将式(2)采用T-S 型FNN 非线性模型重新整理为

由于未来时刻的噪声ζ(k+p) 未知,因此,忽略未知的干扰噪声,得到未来p步主蒸汽温度预测值为

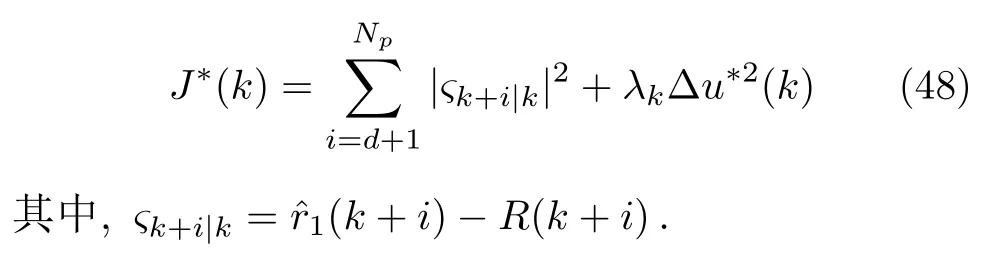

广义预测控制使式(1)有限时域滚动优化目标最小,为简化计算,令控制域Nu=1,即 Δu1(k+1)=···=Δu1(k+Nu-1)=0,输出权重因子序列λk+p-1,p=1,···,Nu简化为λk.将式(1)滚动优化目标采用向量形式重写为

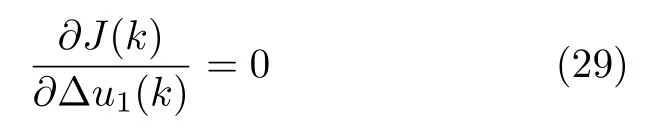

因为滚动优化目标函数式(28)为关于输入指令变化量 Δu1(k) 的二次函数,因此令

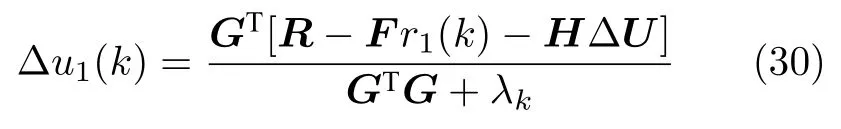

可得到k时刻的输入指令变化量为

那么k时刻的输入指令为

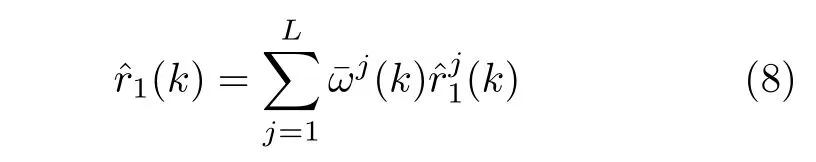

3.2 权重因子模糊自校正

由式(30)可知,权重因子λk会影响当前时刻输入指令的变化量 Δu1(k),在相关广义预测控制的报道文献中,一般根据反复调试情况选取权重因子λk为定值[1].但是权重因子应该根据主蒸汽温度的实际运行情况,不断进行动态校正.例如,在主蒸汽温度的动态调节过程中,当主蒸汽温度与设定值偏差较大时,λk应该适当缩小,使输入指令增量变大,以获得更快的响应速度;当主蒸汽温度与设定值偏差较小时,λk应该适当增大,使输入指令增量减小,防止主蒸汽温度出现振荡,提高主蒸汽温度的稳定性.

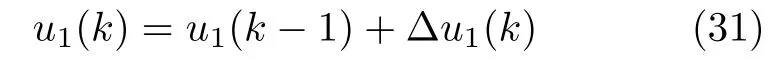

本文引入模糊系统对广义预测控制器中的权重因子λk进行动态校正.因为主蒸汽系统存在时延d,所以选取主蒸汽温度k+d步预测跟踪误差及其变化率作为模糊自校正系统的输入

模糊自校正系统由预测跟踪误差和预测跟踪误差变化率的输入输出模糊化、模糊规则库、模糊推理运算组成.

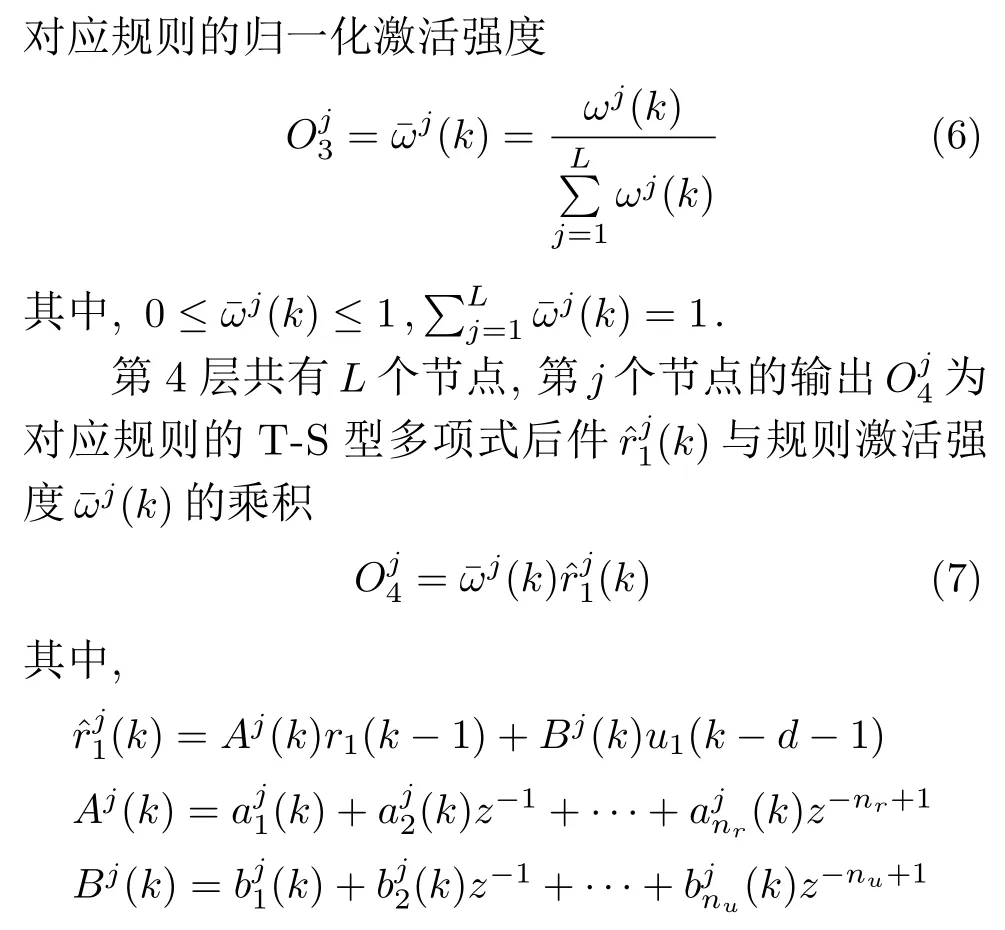

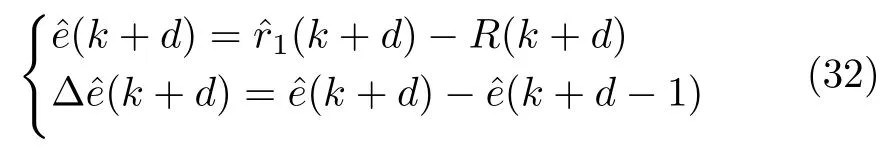

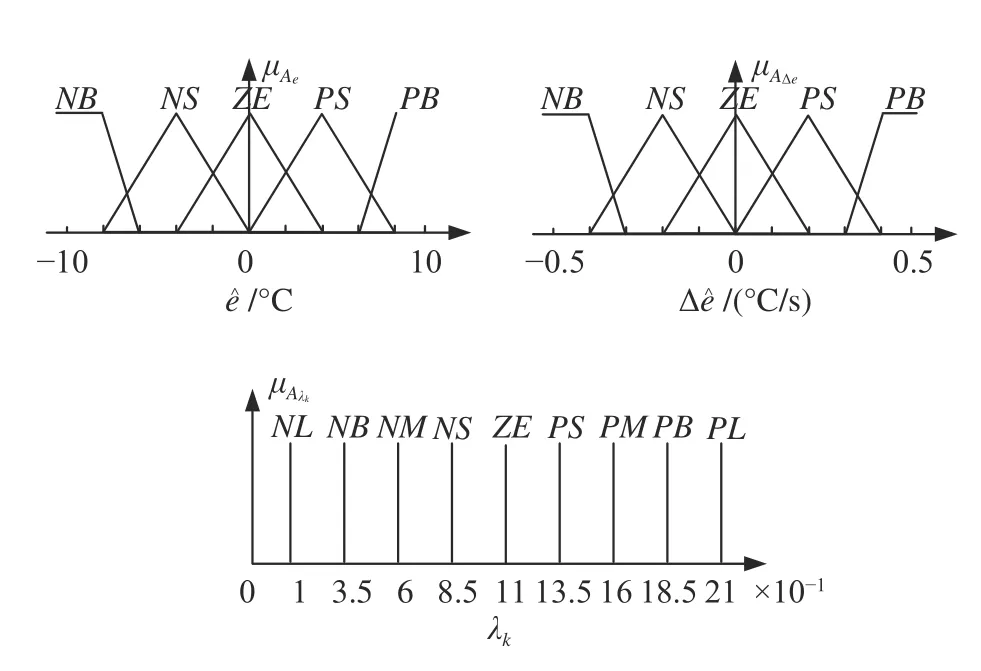

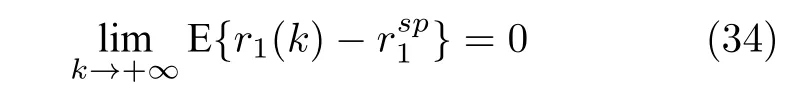

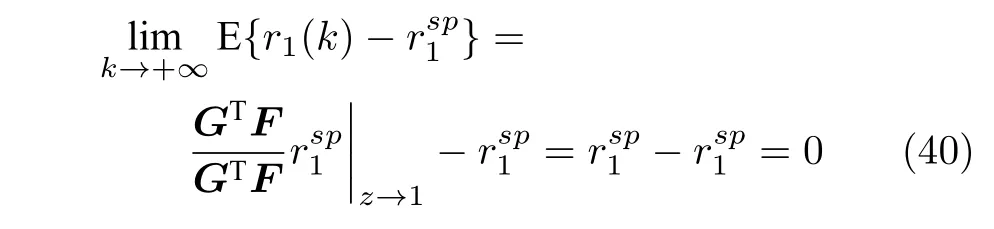

锅炉实际运行过程中主蒸汽温度的控制目标为设定值附近±10 ℃[10],因此输入变量eˆ 论域选取为-10~ +10 ℃,在论域区间内均匀划分5 个三角形模糊集,即Ae={NB,NS,ZE,PS,PB}.主蒸汽温度实际中因其惯性大的特点,温度变化率较小,因此输入变量 Δeˆ 论域选取—0.5~ +0.5 ℃/s,在论域区间内均匀划分5 个三角形模糊集,即AΔe={NB,NS,ZE,PS,PB}.输出变量λk论域区间则需要根据具体的主蒸汽温度对象进行选取,本文以文献[16]中的主蒸汽温度模型为研究对象,论域选取为0.1~2.1,划分9 个单值模糊集,即Aλk={NL,NB,NM,NS,ZE,PS,PM,PB,PL}.输入变量及输出变量的模糊集划分如图4 所示.

图4 , Δ 和λk 隶属度函数Fig.4 The membership function of , Δ , and λk

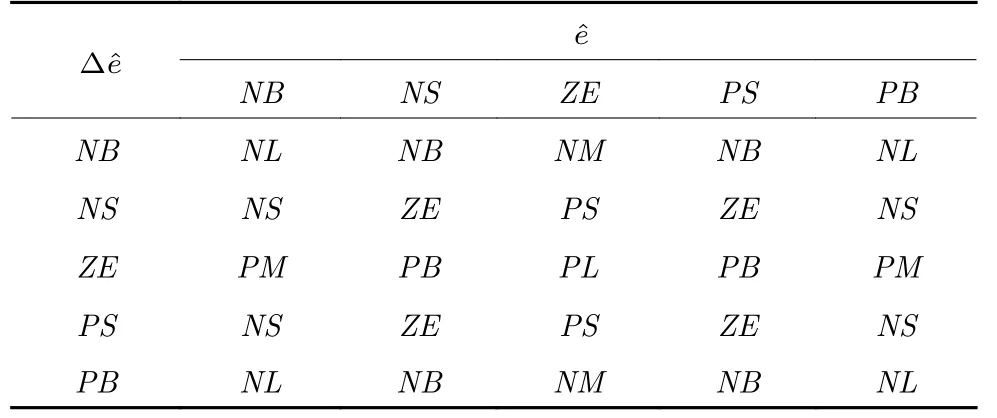

模糊规则库是权重因子自校正调节的关键,本文根据如下的逻辑设计模糊规则库:1) 当主蒸汽温度的预测跟踪误差绝对值较大时,应该选取较小的权重因子,使输入指令增幅变大,进而加快过主蒸汽温度的调节过程.2) 当主蒸汽温度的预测跟踪误差绝对值逐渐减小时,权重因子应该随之增大,使输入指令增幅变小,防止主蒸汽温度超调.建立如表1 所示的权重因子模糊规则库.

表1 权重因子 λk 模糊调节规则Table 1 Fuzzy regulation rules of weight factor λk

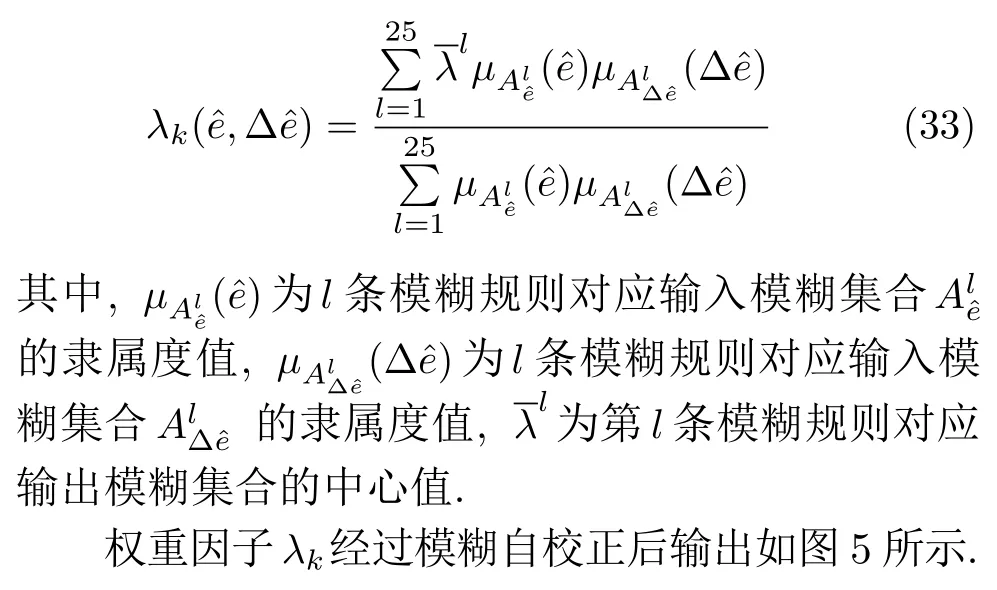

采用单值模糊化、乘积运算、加权平均反模糊化推理机,可得权重因子λk动态校正值为

图5 权重因子 λk 模糊自校正曲面Fig.5 Fuzzy self-regulating surface of weight factor λk

3.3 系统性能和稳定性分析

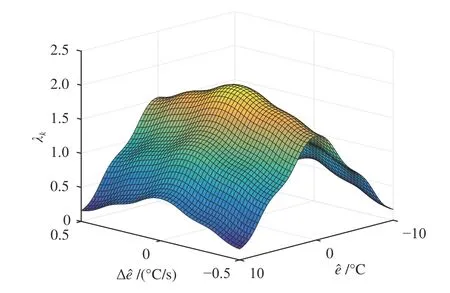

引理 1.采用T-S 型FNN 模型(8)逼近主蒸汽温度系统(2),并受控于广义预测控制律(31).选取前馈增益为φ(p)=fp(z-1)|z→1,p=d+1,···,Np.当k→+∞时,主蒸汽温度r1(k) 收 敛于设定点,即

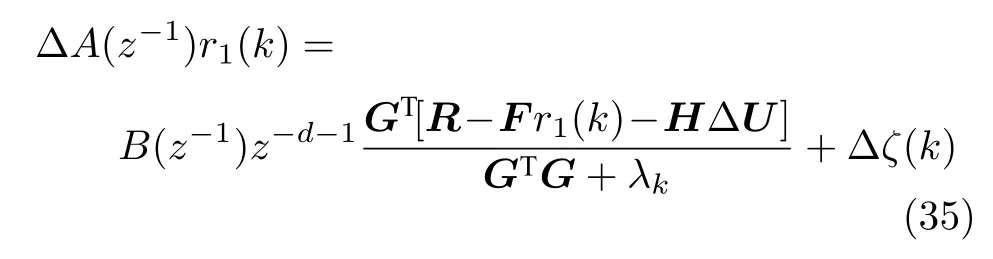

证明.T-S 型FNN 模型的前件参数和后件参数经过在线辨识后,产生理想的主蒸汽温度模型(20).式(20)左右两边同乘 Δ,并将控制指令增量(30)代入式(20),得到如下方程

式(35)经过进一步整理,得到如下的形式

前馈增益φ(p)=fp(z-1)|z→1,式(39)可表示为

综上,当k→+∞时,主蒸汽温度r1(k) 收敛于温度设定点.□

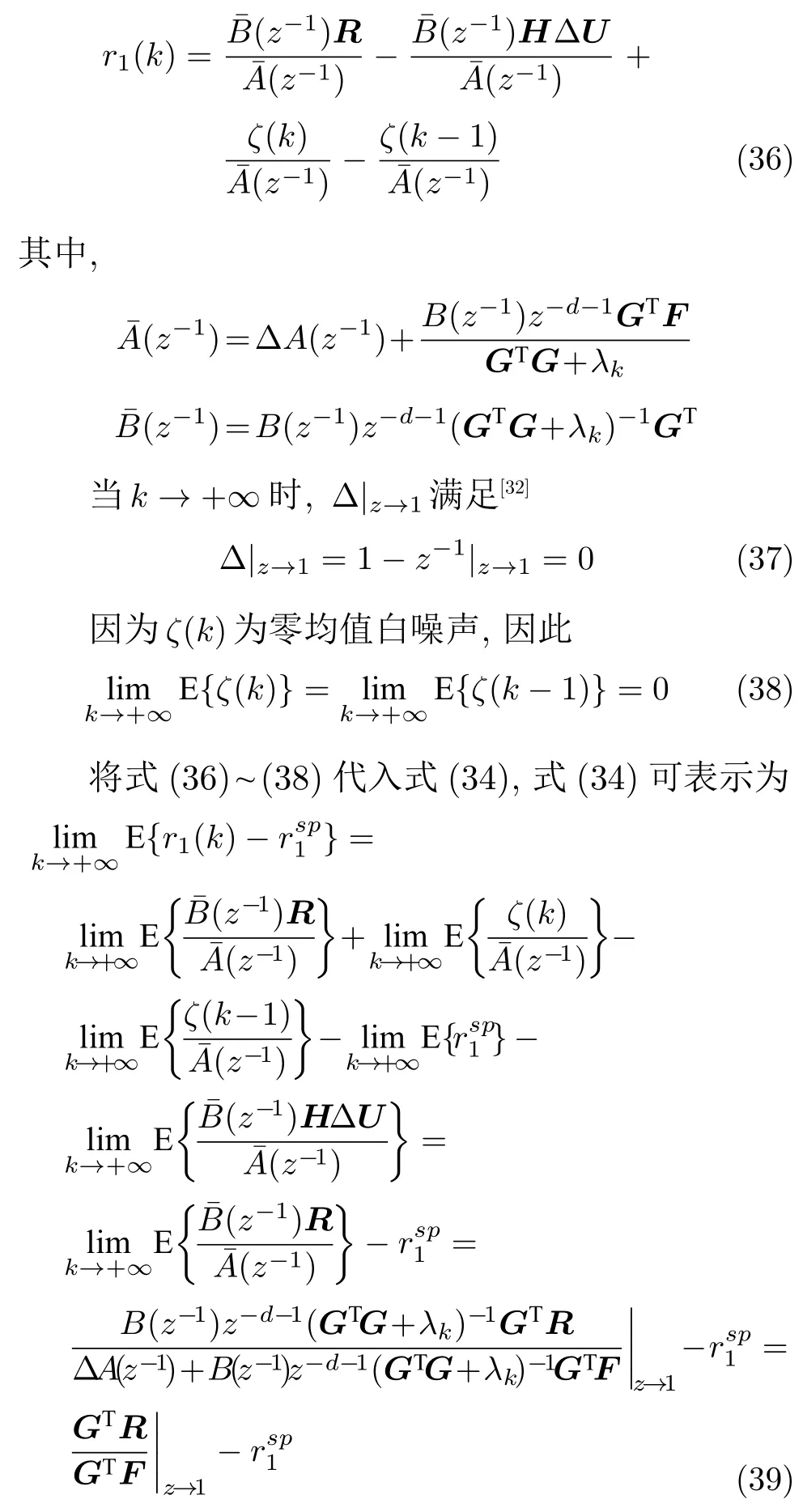

定理 2.采用T-S 型FNN 模型(8)逼近主蒸汽温度系统(2),并受控于广义预测控制律(31),引理1 满足,权重因子 0<λmin≤λk≤λmax,则主蒸汽温度闭环系统稳定.

证明.选取如下的离散Lyapunov 函数

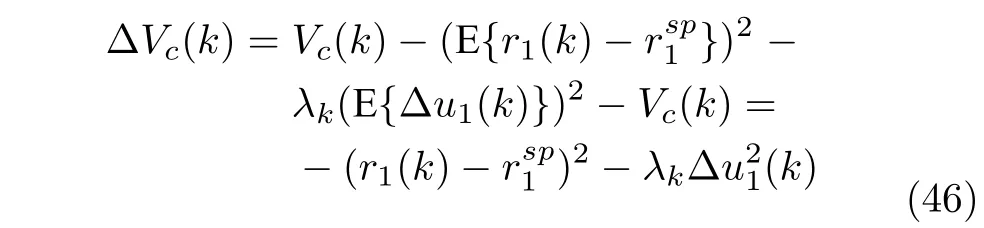

定义Lyapunov 函数前向差分形式为 ΔVc(k)=Vc(k+1)-Vc(k) .式(45)减去式(41),可得到 ΔVc(k) :

因为权重因子 0<λmin≤λk≤λmax,由式(46)可知 ΔVc(k)≤0 .根据Lyapunov 理论,主蒸汽温度闭环系统稳定.□

注 1.本文中权重因子的上界λmax和下界λmin的选取是根据具体的锅炉主蒸汽温度研究对象,经过反复调试得到的,均能保证主蒸汽温度调节过程中的稳定.由式(46)可知,当λk→λmax时,ΔVc(k)的值越小,控制增量越小,系统的稳定性越好,但是主蒸汽温度的调节过程会延长.而当λk→λmin时,控制增量越大,ΔVc(k) 的值越大,虽然系统的稳定性会有所减弱,但是主蒸汽温度的调节过程会缩短.因此,在保证系统稳定性的前提下,主蒸汽温度的调节应该综合考虑系统稳定性、调节时间和控制量波动等各个因素.λk对系统的影响本文会在下面仿真实验中进行定量分析.

3.4 对比仿真

为了验证本文设计的主蒸汽温度理想广义预测串级控制器的有效性,将本文设计的控制器与串级PI 控制器和定值权重因子的广义预测串级控制器在两种工况下进行对比仿真.

步骤 1.主蒸汽温度仿真模型

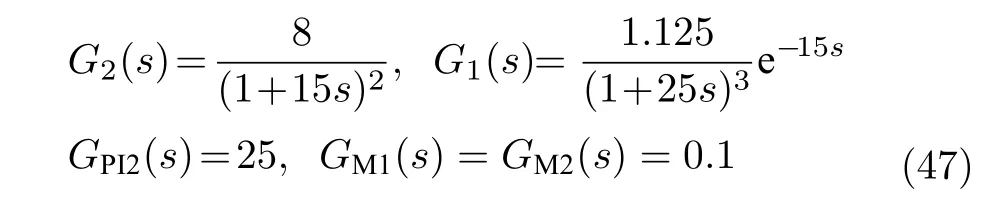

采用文献[16]中的主蒸汽温度系统作为仿真模型

其中,G2(s) 为导前区传递函数,G1(s) 为惰性区传递函数,本文中加入了纯延时环节 e-15s,GPI2(s) 为副回路PI 控制器传递函数,GM1(s)和GM2(s) 分别为惰性区和导前区测量单元传递函数,采样周期5 s.

步骤 2.仿真参数设置

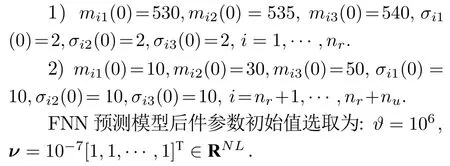

本文设计的理想广义预测串级控制器中FNN预测模型前件参数选取L=3,高斯模糊隶属函数中心值和宽度初始值根据实际仿真对象均等划分选取为:

串级PI 控制器整定后的参数为KP=2,KI=0.04 .为了对比权重因子的调节效果,选取λ=0.5,2的广义预测控制器,预测时域选取Np=6 .

步骤 3.仿真工况设置

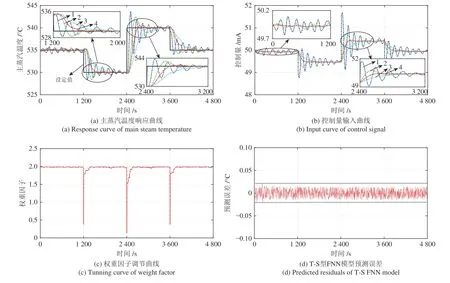

本文选取两个工况分别对控制器的跟踪性能和抗干扰性能进行对比.工况1) 主蒸汽温度设置阶跃型设定值,如图6(a)所示;工况2) 主蒸汽温度调节过程加入幅值为0.03 ℃ 的噪声干扰.

步骤 4.仿真结果与分析

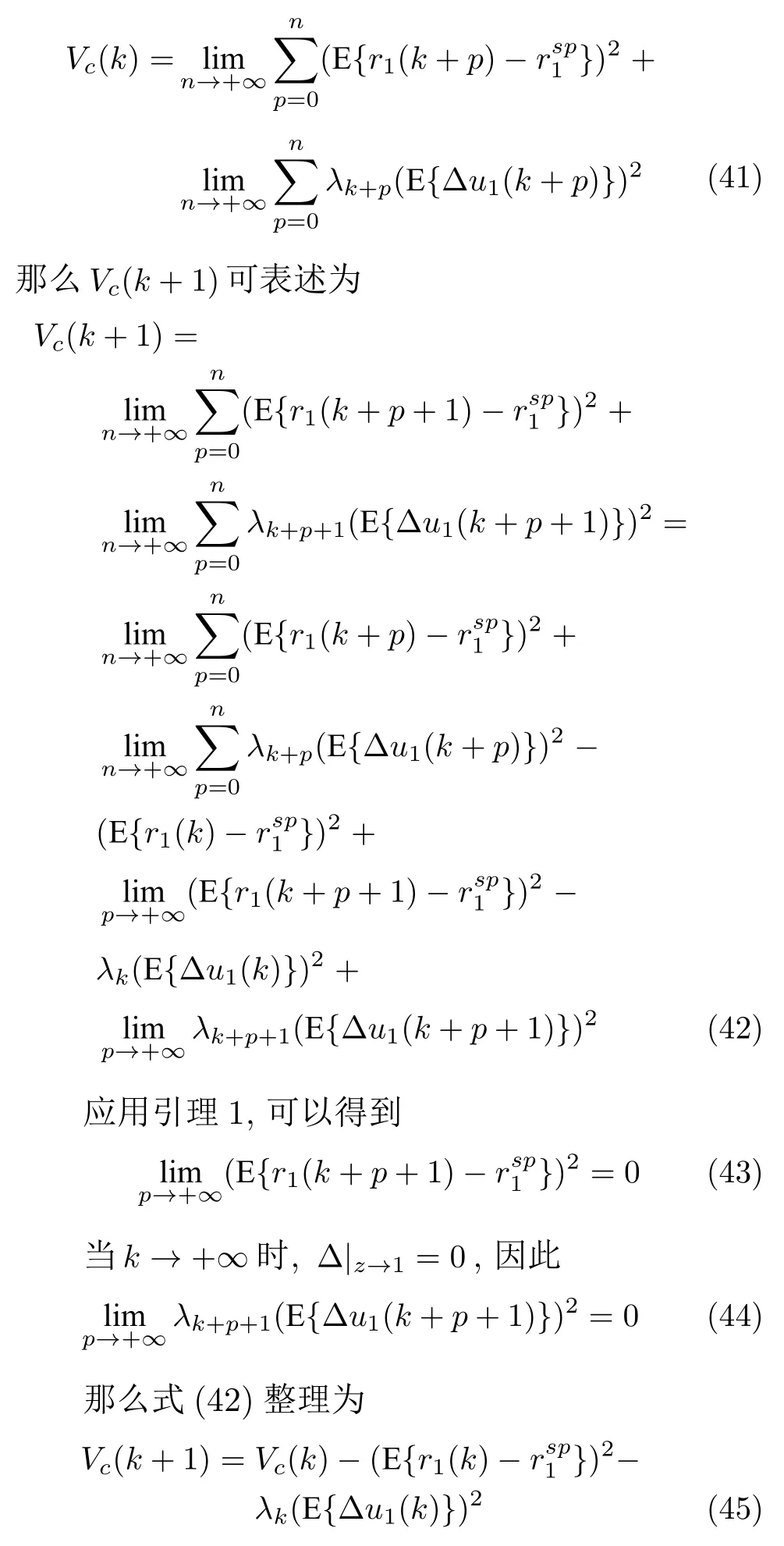

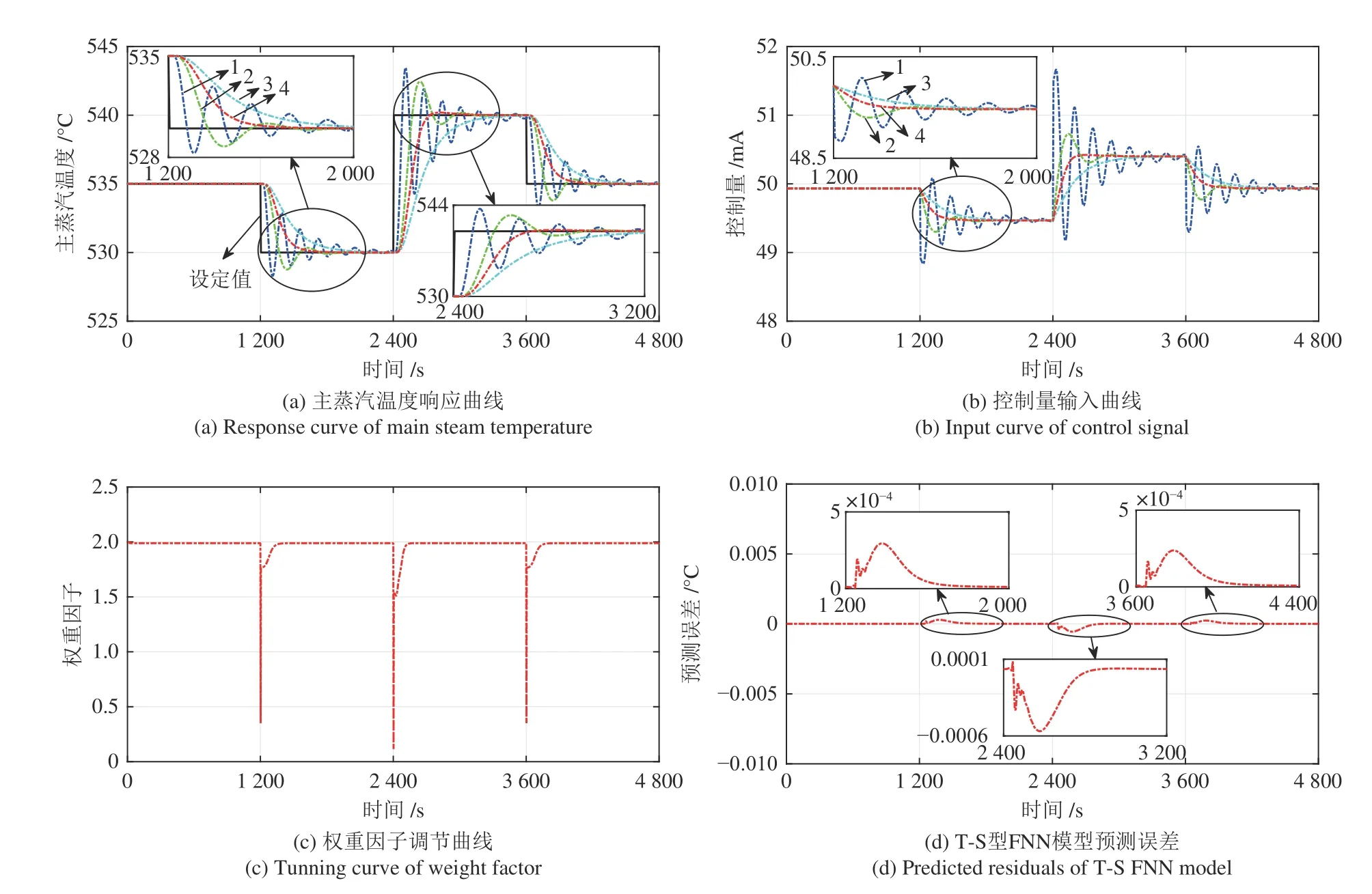

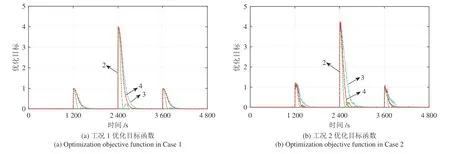

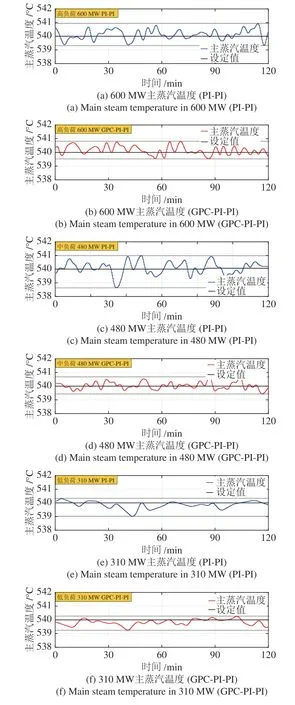

工况1和工况2 条件下的主蒸汽温度仿真结果分别如图6和图7 所示,两种工况下优化目标函数仿真结果如图8 所示.

当T-S 型FNN 主蒸汽温度模型通过充分的离线训练后,模型预测误差在一定的范围内,系统的性能将得到明显的改善,因此本文的T-S 型FNN模型经过参数预辨识后进行仿真对比.图中曲线1为串级PI 控制器,曲线2和曲线3 为权重因子λ=0.5,2 的串级预测控制器,曲线4 为基于权重因子自校正的理想串级预测控制器.

由图6(a)和6(b)以及图7(a)和7(b)可知,串级PI 控制器在工况1 下,控制指令大范围变化,造成主蒸汽温度的大范围波动,经过很长时间主蒸汽温度才能稳定在设定值附近.在加入干扰噪声的工况2 中,主蒸汽温度甚至难以稳定维持在设定值附近,控制效果进一步恶化.相比较而言,不同权重因子的广义预测串级控制器在连续调节过程中在两种仿真工况下则难以兼顾快速性和稳定性.权重因子λk=0.5 时,主蒸汽温度在工况1 下控制指令输出范围仅次于串级PI 控制器,跟踪速度快,但是主蒸汽温度波动较大,在工况2 中气温波动更为明显.权重因子λk=2 时,主蒸汽温度控制指令输出范围较小,主蒸汽温度无波动,但是主蒸汽温度整定时间大大延长.因此固定权重因子的广义预测串级控制器调节效果仍待改善.

综合图6(a)~ (c)可知,在工况1 中权重因子经过动态模糊校正,在开始调节阶段主蒸汽温度保持较快的跟踪速度,当主蒸汽温度与设定值偏差较小时,控制指令增量变小,使动态调节过程无超调量.综合图7(a)~ (c) 可知,在加入干扰噪声的工况2 下,主蒸汽温度控制指令输出范围最小,有效抑制了干扰噪声的影响,控制效果良好.由图6(d)和图7(d)可知本文设计的理想广义预测串级控制器中T-S型FNN模型的精度在工况1 中保持在±0.001 ℃,即使在加入干扰噪声的工况2 下模型预测精度仍能保持在±0.02 ℃,说明T-S 型FNN 模型能够有效逼近主蒸汽温度动态.

图6 工况1 仿真结果Fig.6 The simulation results in Case 1

图7 工况2 仿真结果Fig.7 The simulation results in Case 2

从图8(a)和8(b) 可以看出,权重因子λk=0.5 时,优化目标函数收敛速度最快,但是由于主蒸汽温度的惯性和延时特性导致主蒸汽温度产生波动,在大幅度快速调节的作用下,优化目标函数出现了多次波动后才收敛于零.权重因子λk=2 时,虽然优化目标函数没有出现波动,但是优化目标函数收敛速度最慢.本文设计的理想广义预测串级控制器中权重因子经过动态模糊校正,使优化目标函数收敛速度加快,同时在调节过程中优化目标函数收敛没有波动,既保证了系统的稳定性,又加快了主蒸汽温度的收敛速度,综合调节效果最优.

图8 优化目标函数仿真结果Fig.8 The simulation results of optimization objective function

4 基于电厂实际的外挂广义预测串级控制

4.1 电厂应用架构

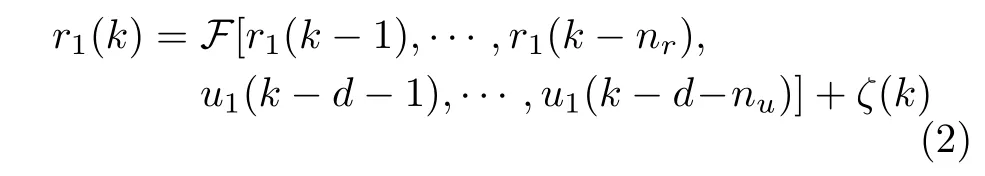

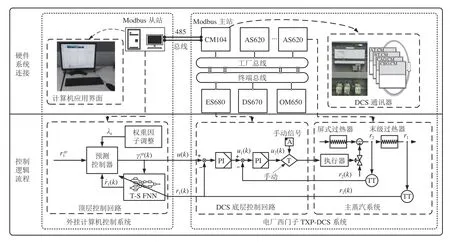

目前,电厂采用DCS 实现主蒸汽温度系统的自动控制.DCS 在已经投运情况下,考虑到安全问题以及风险责任等因素,电厂很难愿意改动原有串级PI 控制系统的结构和参数.电厂运行人员在锅炉实际运行中为了满足不同工况下调节主蒸汽温度的需求,会手动修改串级(PI-PI)控制系统的主蒸汽温度参考值.因此本文从电厂实际应用角度出发,将理想(GPC-PI)串级控制方法升级为外挂广义预测串级控制(GPC-PI-PI)形式应用于电厂主蒸汽温度控制.前期对电厂的燃烧效率和氮氧化物的排放进行了外挂综合优化,在其理论和实际基础上[33-34],本文设计了外挂主蒸汽温度控制系统结构如图9 所示.

图9 外挂广义预测串级控制架构Fig.9 Diagram of external generalized predictive cascade control

外挂广义预测串级控制器将原有串级(PI-PI)控制器的温度参考参考值外移,替换为主蒸汽温度名义参考值,在电厂实际应用中外挂控制系统的输入指令.外挂广义预测串级控制器结合锅炉原有串级(PI-PI)控制器,形成外挂广义预测串级控制(GPC-PI-PI)系统,达到控制主蒸汽温度的目的.从算法控制流程分析,主蒸汽温度外挂广义预测串级控制(GPC-PI-PI)具体步骤如下:

步骤 1.外挂广义预测串级控制器根据输入指令u(k) 序列与主蒸汽温度实测值r1(k) 序列,对主蒸汽温度系统进行在线建模.

步骤 2.利用主蒸汽温度预测跟踪误差与误差变化率 Δ对权重因子λk进行模糊自校正.

步骤 3.根据主蒸汽温度多步预测序列(k+p),及主蒸汽温度参考值,采用广义预测控制计算控制指令u(k),串级(PI-PI)控制器将u(k) 作为参考值.

步骤 4.串级(PI-PI)控制器根据外挂广义预测串级控制器的输入指令u(k) 进行减温水量调节.令k=k+1,返回步骤1,进入下一个控制周期.

从硬件系统实现层面分析,主蒸汽温度的优化控制采用可视化的上位机软件封装为外挂控制系统,与电厂DCS 中的CM104 通讯器通过485 总线连接,基于Modbus 协议实现与DCS 的数据通信.从电厂安全性角度考虑,DCS 中的CM104 通讯器作为Modbus 主站,外挂控制系统作为Modbus 从站.DCS 首先通过Modbus 模拟量数据帧将主蒸汽温度测量值r1(k) 实时传输给外挂控制系统.然后外挂控制系统经过模型实时辨识、主蒸汽温度预测、权重因子动态调整、滚动优化后,更新输出控制指令u(k) .最后DCS 通过Modbus 模拟量请求帧向外挂控制系统请求更新后的u(k),当DCS 接收到u(k) 后,发送给主蒸汽温度自动控制AS620 模块,实现主蒸汽温度的调节.在主蒸汽温度调节的实际应用过程中,考虑到CM104 的通信任务处理能力,控制周期设定为5 s,保证外挂广义预测串级控制系统能够有充分的时间完成在线计算和控制过程.

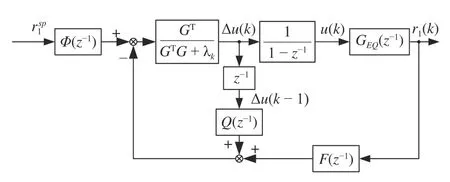

4.2 电厂应用性能分析

外挂广义预测串级控制系统等效图如图10 所示.图中,F(z-1)=[fd+1(z-1),···,fNp(z-1)]T,Q(z-1)=HZ,Z=[1,z-1,···,z-d-nu+2]T,Φ(z-1)=F(z-1)|z→1,GEQ(z-1) 为外挂广义预测串级控制系统的广义控制对象,即电厂原有的串级PI 控制系统.

图10 外挂广义预测串级控制系统等效图Fig.10 Equivalent diagram of external generalized predictive cascade control system

外挂广义预测串级控制系统的广义控制对象为电厂原有的串级PI 控制系统.本文在应用外挂广义预测串级控制系统时,没有修改电厂原有的串级PI 控制系统.电厂原有的串级PI 控制系统经过长期现场运行,能够保证系统的稳定性.

外挂控制系统与电厂CM104 采用Modbus 协议RTU 方式传输监控数据和控制量.外挂控制系统与CM104 的通信点中设计了45 帧数据帧,包括模拟量数据帧、模拟量请求帧、投切开关量数据帧、心跳开关量请求帧.由于电厂西门子TXP-DCS 没有获取Modbus 协议16 功能码的授权,无法将所有监测数据一次性写入外挂控制系统,CM104 采用06 功能码将监测数据分为多帧传输.CM104 为了优化通信过程,只有监测数据大于对应模拟量的最小分辨率时才会向外挂控制系统发送模拟量数据帧.在实际数据传输中,由于温度、流量等参数变化较为缓慢,在通讯过程通常只有20 帧左右的数据帧按照顺序依次发送,完成一次数据循环发送的时间为5 s 左右.如果45 帧数据帧在一次数据循环发送周期内全部发送,会存在通信延时的情况.

在当前时刻k,在最优控制增量 Δu*(k) 作用下,定义最优外挂广义预测控制滚动优化目标J*(k) 为

存在通信延时的情况下,外挂广义预测控制系统的输出指令u(k) 在5 s 控制周期内没有及时更新.电厂的CM104 通讯器中对输出指令u(k) 设计了保持器,即u(k+1)=u*(k),Δu(k+1)=0 .由通信延时导致下一时刻k+1 的滚动优化目标J(k+1)变为

在时刻k+1,定义无通信延时的最优滚动优化目标为J*(k+1),显然J*(k+1)≤J(k+1),J*(k+1)≤J(k+1)≤J*(k).因此,通过选取合适的Np,即使存在通信延时的情况,外挂广义预测控制仍然能保证主蒸汽温度收敛,但是调节效果可能不是最优.有关通讯延时的补偿控制有待进一步深入研究.

为了保证通信的安全性,DCS 向外挂控制系统发送心跳开关量请求帧.外挂控制系统通过数字量开关信号的应答模拟心跳信号,DCS 则通过心跳帧应答来检测外挂控制系统的通信是否正常.当DCS 超过30 s 未检测到心跳帧应答,自动切除外挂控制系统,切换为原有的串级PI 控制系统,保证了主蒸汽温度系统的安全.

4.3 实际应用效果

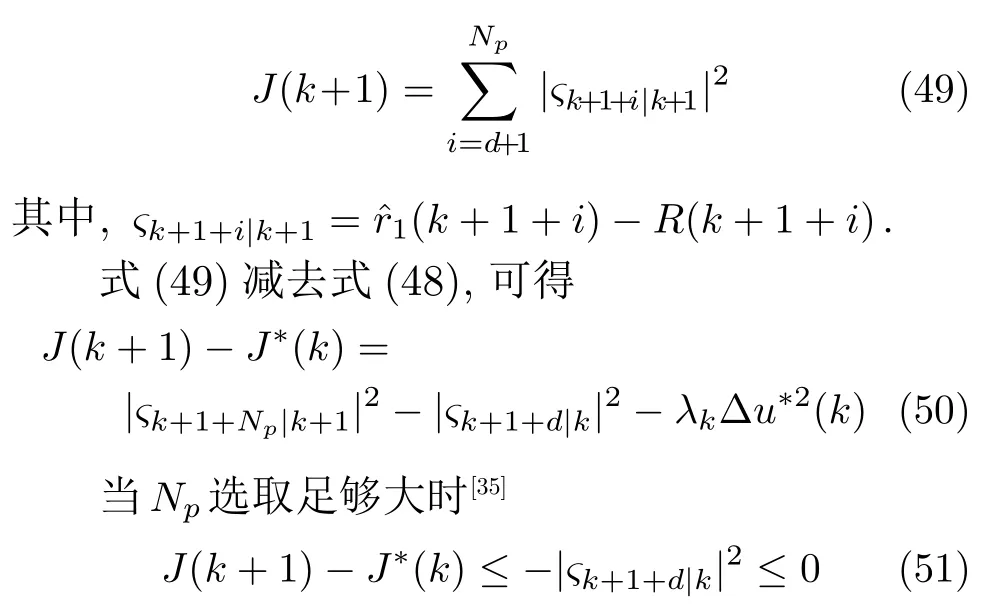

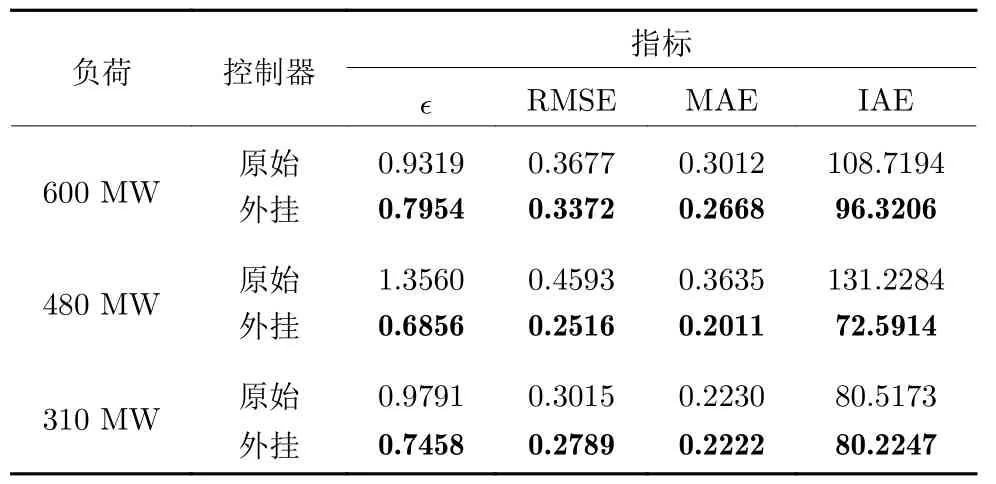

外挂广义预测串级控制系统经过现场长时间稳定投运后,主蒸汽温度在高、中、低负荷下的分别采用原有串级PI 控制系统和外挂广义预测串级控制系统进行2 个小时的对比实验,实验效果如图11所示.本文中采用最大绝对误差(ϵ),均方根误差(Root mean square error,RMSE),平均绝对误差(Mean absolute error,MAE)和积分绝对误差(Integral absolute error,IAE)来具体分析对比控制系统的性能,具体统计结果如表2 所示.

从图11(a)~ (f)和表2 可知,主蒸汽温度受到负荷波动等随机扰动的干扰,在外挂广义预测串级控制系统介入之前,主蒸汽温度的波动范围为540±1.4 ℃.而且随着负荷的增加,串级PI 控制系统的控制效果会变差.主蒸汽温度经过外挂广义预测串级控制系统调整后,在三种典型的工况条件下,主蒸汽温度可以维持在540±0.8 ℃.在复杂扰动的实际应用中,外挂广义预测串级控制系统的控制效果总是优于原始串级PI 控制系统.

表2 实验结果性能比较Table 2 Performance comparison of experimental results

图11 不同负荷下主蒸汽温度对比控制效果Fig.11 The comparison of main steam temperature control effect under different loads

注 2.在实际应用过程中,电厂工程师为了减少减温水阀的执行次数和机构磨损,外挂主蒸汽温度控制系统中控制量u(k) 是以0.5 ℃ 为最小精度进行调节的.外挂主蒸汽温度控制系统的控制量u(k)以5 s 的采样周期更新一次,当|Δu(k)|<0.5 ℃时,控制量输出u(k) 与上一采样周期保持一致,外挂主蒸汽温度控制系统的控制周期延长且大于5 s.此外主蒸汽温度运行过程具有慢时间尺度特性,也会导致控制量u(k) 的值经过较长时间发生变化,进一步延长了控制周期.原始串级PI 控制系统以1 s的采样和控制周期进行调节,保证了在外挂主蒸汽温度系统控制周期内的调节跟踪.需要特别指出的是,为了论文书写与表述方便,外挂主蒸汽温度控制系统的控制量本文描述为u(k),实际应用中则以偏 置量bias(k) 传 输,即bias(k)=u(k)-,原始串级PI 控制系统以bias(k)+为设定值进行调节.

受文献[36]和[37]的启发,针对内外环控制回路采样和控制周期不一致的问题,可以通过提升技术来设计控制器,以满足不同回路的控制要求,这将是本文以后进一步研究探索的方向.

5 结束语

本文首先提出一种理想的基于权重因子自校正的GPC-PI 串级控制器,以解决锅炉主蒸汽温度系统惯性、时滞和参数时变的问题.针对主蒸汽温度系统参数时变的特性,基于T-S 型模糊神经网络的主蒸汽温度模型通过在线辨识算法实时更新模型参数.通过对主蒸汽温度的多步预测,外环GPC 结合滚动优化技术克服了主蒸汽温度系统惯性和时滞的动态特性,从而实现主蒸汽温度的有效控制.为了改善主蒸汽温度系统动态响应品质和稳定性,对外环GPC 中的权重因子进行了模糊自校正设计,通过对比仿真验证了该理想GPC-PI 串级控制器优于权重因子固定的GPC-PI和PI-PI 串级控制器.在电厂实际应用中外挂广义预测串级(GPC-PIPI)控制系统不仅在高中低负荷下取得了良好的主汽温度控制效果,更重要的是,没有对DCS 系统进行大规模改动,既改善了主蒸汽温度的控制效果,又规避了风险责任.

受时间和研究水平的限制,本文未来的研究中还有许多工作要做,例如探究采用参数更少的预测模型(如Mamdani 型模糊神经网络)实现主蒸汽温度的有效预测;在电厂实际应用过程中受到通信延时的影响,研究补偿控制方法以进一步提高主蒸汽温度的控制效果.