利用废镁铝尖晶石砖制备免烧砖的试验研究

2022-03-10沈灿吴小文张月娜马淑龙陶天一朱干宇田博刘艳改

沈灿,吴小文,张月娜,马淑龙,陶天一,朱干宇,田博,刘艳改

[1.中国地质大学(北京)材料科学与工程学院,北京100083;2.北京金隅通达耐火技术股份有限公司,北京 100041;3.中国科学院过程工程研究所 环境技术与工程研究部,北京 100083;4.天津炜润达新材料科技有限公司,天津 301800]

0 引言

用后耐火材料是冶金、陶瓷等工业使用后拆下来的固体废料[1]。对于用后耐火材料再生利用,应根据各部位的侵蚀情况采取不同方法进行处理[2]。废镁铝尖晶石砖去除剥离钢渣外,分为侵蚀层、过渡层和未侵蚀层。侵蚀层主要物相为α-Al2O3、MnO、3CaO·SiO2等[3]。由于侵蚀层组分耐火度较低,因此不再利用其制备耐火材料,而是用在建筑材料等方面。有研究者对剥离钢渣、镁铝尖晶石废渣再利用进行研究[4-9]。本文以废镁铝尖晶石砖的剥离钢渣及废镁铝尖晶石为主要原料,配合水泥制备免烧砖,研究剥离钢渣颗粒级配和废镁铝尖晶石掺量对免烧砖性能的影响,获得优化的工艺参数,为用后耐火材料的全体量利用提供技术参考。

1 试验

1.1 原材料

废镁铝尖晶石砖由天津炜润达新材料科技有限公司提供。经过铁锤、切割机等工具剥离、切割、分选后得到剥离钢渣和废镁铝尖晶石。

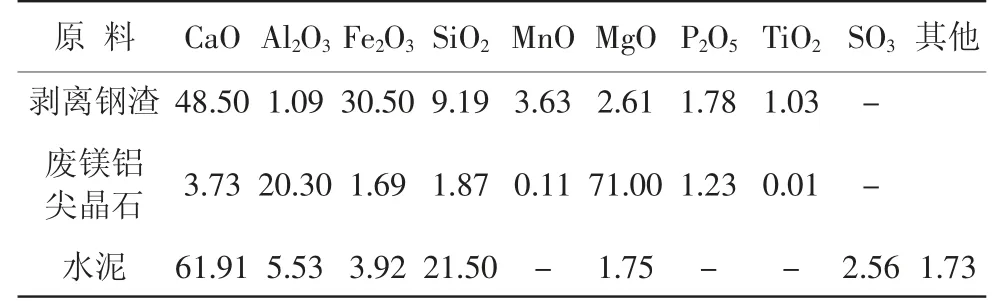

(1)剥离钢渣:经粉碎、球磨、筛选后得到0~1、1~3、3~5 mm三种不同规格。由于1~3 mm和3~5mm的剥离钢渣原料可以充当免烧砖中骨架成分而起到支撑作用,提高免烧砖的强度,降低制砖成本,因此配比中不再加入天然砂。剥离钢渣的化学成分见表1,可以看出剥离钢渣原料为高铁(Fe2O3)、高砂型(SiO2)型钢渣[10];其XRD图谱如图1所示,得到剥离钢渣主要物相为硅酸二钙相和游离氧化钙相;剥离钢渣原料微观形貌如图2所示,可以看出剥离钢渣为层状结构,且多孔不致密,与黏土的微观结构类似,因此可以代替黏土生产免烧砖[11]。经过EDS能谱分析可知,组成剥离钢渣的主要元素为Si、Mg、Al、Ca、Fe等。

表1 主要原材料的化学成分 %

(2)废镁铝尖晶石:经过球磨后过45目筛,确保样品的原料粒度小于0.5 nm。废镁铝尖晶石的化学成分见表1,主要成分是Al2O3和MgO;其XRD图谱如图3所示,分析后可得出废镁铝尖晶石的主要物相为方镁石相和镁铝尖晶石相;其SEM照片如图4所示,可以观察到废镁铝尖晶石为层状结构。经过EDS能谱分析可知组成废镁铝尖晶石的主要元素为Al、Mg、Si等,且含铝元素较多,可以为免烧砖提供必要的强度[12]。

(3)水泥:P·O42.5,阳春水泥有限公司生产,其化学组成如表1所示,性能符合GB 175—2007《通用硅酸盐水泥》要求。水泥在免烧砖中作为胶结成分和激活剂。

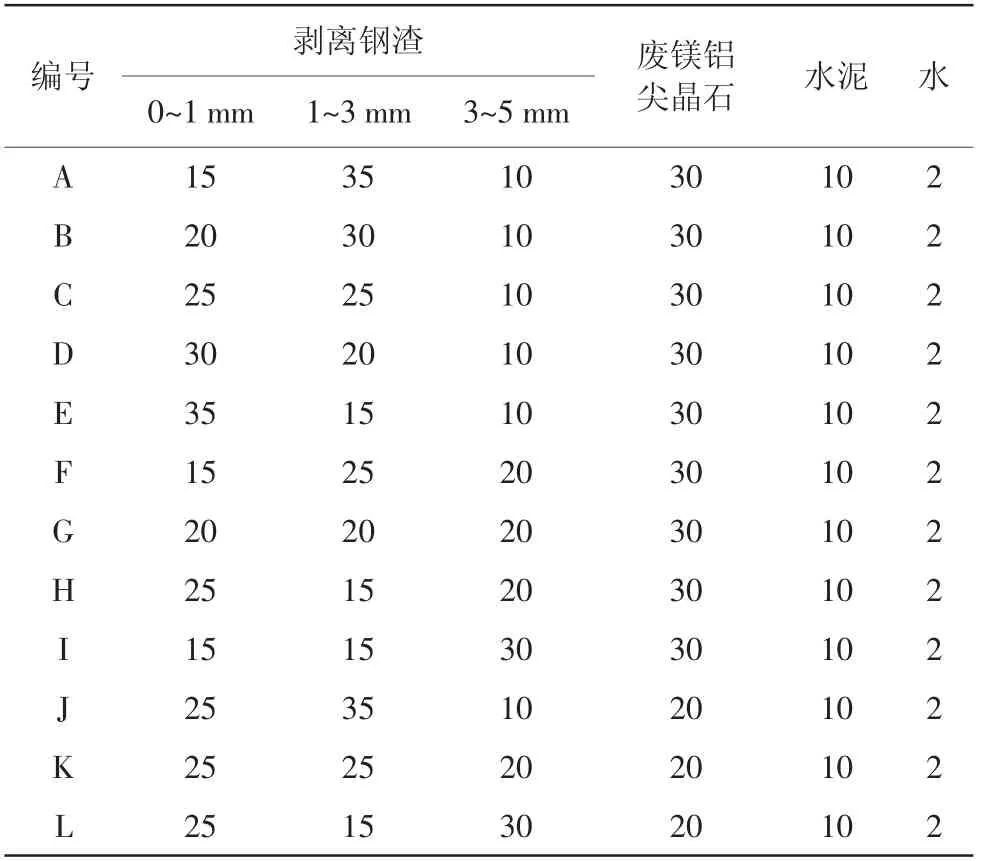

1.2 试样制备

本试验样品通过配料、混料、成型、养护等工艺制得。配料条件为:剥离钢渣为60%、70%(分为0~1、1~3、3~5 mm三种规格),废镁铝尖晶石为20%、30%,水泥和水分别固定为10%、2%。原料配比如表2所示。混料采用先干混2 min,再加入水湿混2 min,原料混合均匀后采用模压工艺成型,模具直径为20 mm,成型压力为15 MPa。脱模后采用常温常压下养护28 d,每隔3 d喷水处理防止样品开裂,制得免烧砖试样。在成型过程中,首先采用10 MPa压力进行成型,发现试样未完全成型,有粉末脱落现象;采用20 MPa压力成型时样品难以脱模;而采用15 MPa压力成型时试样外表平整,无粉末脱落现象。且通过对比发现,15 MPa压力成型的样品抗压强度比10 MPa压力下成型的样品高。

表2 免烧砖的原料配比 %

1.3 结构表征及性能测试

(1)采用日本Rigaku公司D/max-rA型号X射线衍射仪,对钢渣和镁铝尖晶石原料及成型养护后的免烧砖进行物相分析。

(2)采用日本日立公司的S-3000N型扫描电子显微镜对免烧砖的形貌特征、结构特点、形态和分布进行表征。

(3)采用电子万能试验机(CTM4304型,中国MTS公司),对免烧砖样品进行抗压和抗折强度测试。

2 结果及分析

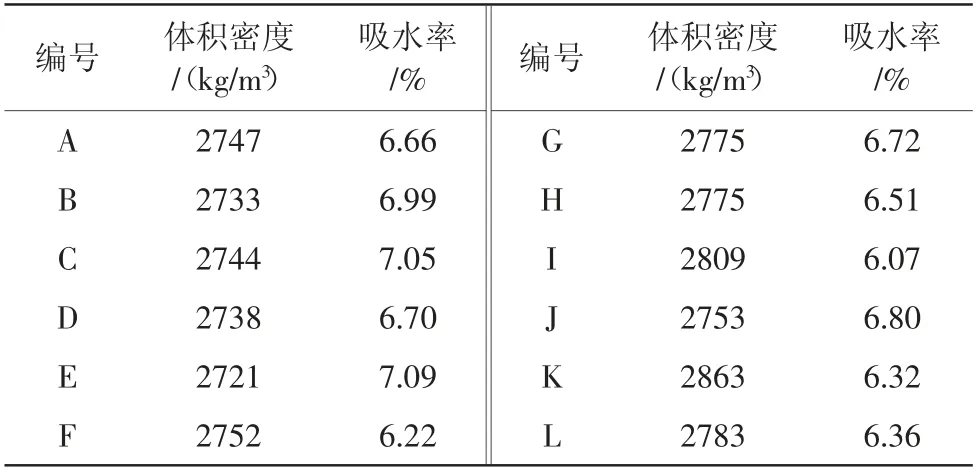

2.1 免烧砖的体积密度及吸水率(见表3)

表3 不同原料配比免烧砖的体积密度与吸水率

由表3可知:(1)免烧砖的体积密度随着剥离钢渣含量的增加和废镁铝尖晶石掺量的减少表现整体提高的趋势。在剥离钢渣颗粒级配为0~1 mm25%、1~3 mm25%、3~5 mm20%时,免烧砖的体积密度最大,为2863 kg/m3。分析其原因可能是试样中剥离钢渣含量增多,而剥离钢渣的密度比废镁铝尖晶石的密度大,从而导致了免烧砖整体体积密度的增大。(2)剥离钢渣颗粒级配为0~1mm15%、1~3mm15%、3~5mm30%时,免烧砖的吸水率最小,为6.07%,分析其原因可能是30%废镁铝尖晶石粉末和0~1mm剥离钢渣充分填充免烧砖骨架中的空隙而导致试样吸水率减小。且样品的吸水率均符合JC/T422—2007《非烧结垃圾尾矿砖》标准中吸水率小于18%的要求。

2.2 免烧砖的尺寸偏差

由于剥离钢渣中的C2S、C3S、铁铝酸钙等活性组分具有胶凝性,因此,在水化过程中可以产生能激发水泥活性的激活剂,而水泥被激活后导致免烧砖发生体积膨胀,因此对免烧砖的尺寸有一定的影响。其主要发生的反应如下[13]:

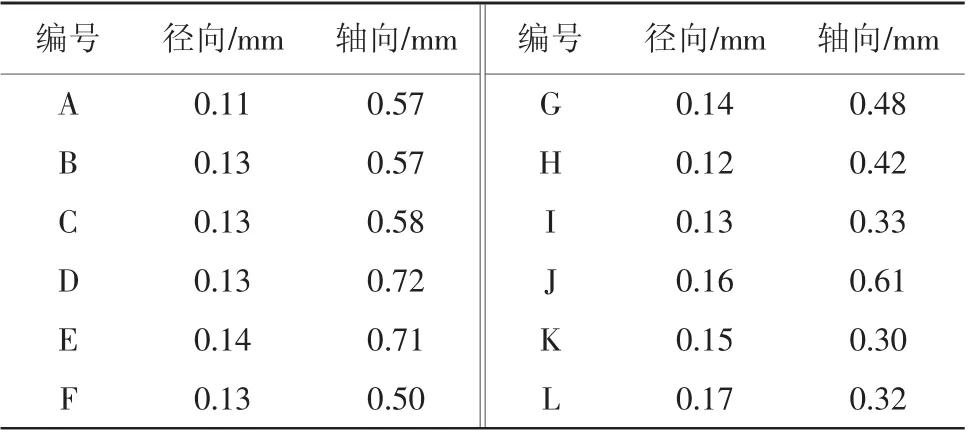

测试常温常压养护28 d免烧砖的尺寸偏差,取平均值,结果如表4所示。

表4 不同原料配比免烧砖自然养护28 d的尺寸偏差

由表4可见,本试验中水泥用量为10%,所引起制件的径向与轴向的尺寸变化相对较小,并且在表观上并无裂纹产生。符合JC/T422—2007《中外观和尺寸偏差小于2 mm的要求。

2.3 免烧砖的力学性能(见表5)

表5 不同原料配比免烧砖的力学性能

由表5可知,剥离钢渣颗粒级配对免烧砖的力学性能有一定影响。对比试样A、B、C、D、E,保持3~5 mm剥离钢渣掺量不变,抗压强度随着0~1 mm掺量增加和1~3 mm掺量减少表现出先提高后降低再提高的趋势。对比C、F和D、G,保持1~3 mm剥离钢渣掺量不变,抗压强度随着0~1 mm掺量减少和3~5mm掺量增加而降低。同时,废镁铝尖晶石掺量对免烧砖的性能也有一定的影响。对比试样F、K和I、L,保持1~3、3~5 mm剥离钢渣掺量不变,抗压强度随着废镁铝尖晶石掺量的减少而略有降低。分析剥离钢渣颗粒级配和废镁铝尖晶石掺量对免烧砖抗压强度的影响规律,主要是控制骨料和填充料的掺量,骨料过少直接导致免烧砖抗压强度下降,骨料过多或填充料过少导致免烧砖致密程度不够,进而影响抗压强度。

2.4 微观结构及形貌

选取各组配方中性能较均衡的试样H进行物相和显微结构分析。免烧砖样品H经过28 d自然养护后的XRD图谱如图5所示,SEM照片如图6所示。

由图5可知,样品的主要物相为硫酸钙(CaSO4)、氧化镁(MgO)和蛇纹石[Mg3Si2O5(OH)4]。蛇纹石因其花纹似蛇皮而得名,含大量的镁,由于具有耐热、抗腐蚀、耐磨、隔热、隔声、较好的工艺特性及伴生有益组分,因而应用前景广阔[14]。

由图6可知,养护后样品中大部分为镶嵌结构,球状的镁铝尖晶石颗粒镶嵌在不规则的钢渣中,起到填充作用,使得免烧砖致密。另外,充当骨架作用的钢渣原料结构没有发生变化,说明应用0~1 mm和3~5 mm剥离钢渣作骨架成分是可行的,能够为免烧砖提供必要的强度。因此,在夏天将此类材料应用在路面时不会因为温度过高散热不充分而导致路面砖发生脆裂[15]。

3 结论

(1)成型压力及原料配比对免烧砖的性能存在影响,通过研究获得的优化制备工艺参数为:剥离钢渣0~1 mm25%、1~3 mm15%、3~5 mm20%,镁铝尖晶石30%,水泥10%,成型压力15 MPa。

(2)获得的免烧砖其物相除原有氧化镁、硫酸钙以外,还生成蛇纹石新物相。形貌分析表明,免烧砖生成了包覆和镶嵌结构,镁铝尖晶石细颗粒镶嵌在不规则的剥离钢渣骨架中,起到填充作用,使得免烧砖致密。

(3)本试验中,制备的免烧砖最小吸水率为6.07%,最高抗压强度为9.57 MPa,达到了JC/T 446—2000《混凝土路面砖》标准要求。本试验研究对用后耐火材料的全体量利用具有重要意义。