锂尾矿砂制备蒸压加气混凝土砌块的实验研究

2022-03-10权宗刚陈媛媛马茸茸刘蓉

权宗刚,陈媛媛,马茸茸,刘蓉

(西安墙体材料研究设计院有限公司,陕西 西安 710061)

0 前言

金属尾矿是目前我国工业产出量大、综合利用率低的大宗固体废弃物,尾矿的综合利用既关系企业和行业生存与发展,又影响环境与安全,是社会关注的热点。在《关于“十四五”大宗固体废弃物综合利用的指导意见》中提到,2025年煤矸石、粉煤灰、尾矿(共伴生矿)、冶炼渣等大宗固废的综合利用能力要显著提升,利用规模不断扩大,新增大宗固废综合利用率达到60%。目前,我国金属尾矿的综合利用率平均还不到10%,因此提高金属尾矿的固废资源化利用效率迫在眉睫。

蒸压加气混凝土制品作为一种新型墙体材料,具有自重较轻、易于施工以及良好的保温隔热性能,在工程中被广泛应用。同时,蒸压加气混凝土砌块也是尾矿固废资源化利用的主要途径之一。目前,国内开展铁尾矿[1-3]、铜尾矿[4]、粉煤灰[5]等资源化制备蒸压加气混凝土砌块的研究较多,但锂尾矿固废资源化制备新型墙体材料的报道很少。蒸压加气混凝土制品中硅质原料占其生产原料总量的65%以上,山东某地锂尾矿中SiO2含量较高,本文以该锂尾矿取代天然硅质原料作为蒸压加气混凝土制品的硅质原料,研究锂尾矿球磨技术、配比优化及蒸压养护工艺优化技术,探讨以该锂尾矿取代天然硅质原料制备蒸压蒸压加气混凝土砌块的技术可行性。

1 试验

1.1 主要原材料及仪器设备

(1)生石灰:市购,CaO+MgO含量87.36%,消化速度12 min,消化温度97℃,符合JC/T 621—2021《硅酸盐建筑制品用生石灰》中一等品的要求。

(2)水泥:市购P·O42.5水泥,符合GB 175—2007《通用硅酸盐水泥》的要求。

(3)脱硫石膏:为采用石灰石/石灰-石膏湿法对含硫烟气进行脱硫净化处理产生的烟气脱硫石膏,CaSO4·2H2O含量为92.23%,符合JC/T 2074—2011《烟气脱硫石膏》中二级品的要求。

(4)铝粉:山东三品铝业,符合JC/T 407—2008《加气混凝土用铝粉膏》中GLS-65标准要求。

(5)锂尾矿砂:由山东某地锂尾矿球磨制得,锂矿尾砂的主要化学成分见表1,XRD图谱见图1,矿物成分含量见表2;锂矿尾砂细度为0.15 mm筛筛余25.48%,0.08 mm筛筛余56.15%;锂矿尾砂放射性内照射指数为0.2,外照射指数为0.3。

表1 锂尾矿砂的化学成分 %

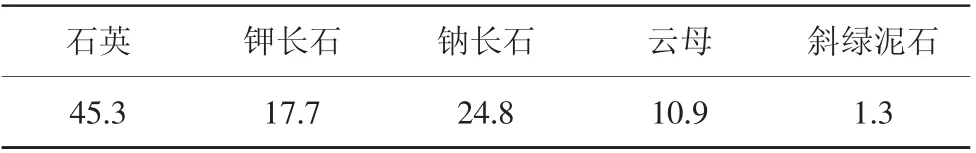

表2 锂尾矿砂的矿物成分含量 %

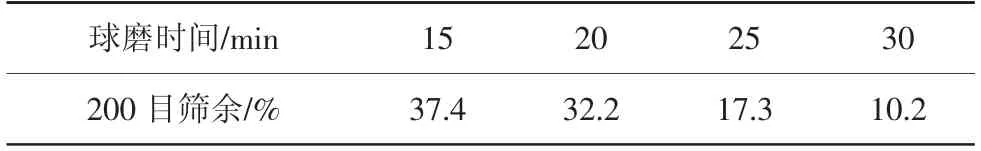

按照JC/T622—2009《硅酸盐建筑制品用砂》和JC/T 409—2016《硅酸盐建筑制品用粉煤灰》对锂尾矿砂原料进行基本性能评价,结果见表3。

表3 锂尾矿砂原料的综合评价

综合基本性能试验结果,锂尾矿砂原料的放射性测试结果符合GB 6566—2010《建筑材料放射性核素限量》中建筑主体材料的技术要求;SiO2含量符合JC/T 622—2009一等品要求,K2O和Na2O含量超出JC/T 622—2009的要求,细度超出JC/T409—2016的要求,需要进一步对该锂尾矿砂进行处理。

原料处理设备采用行星式球磨机(德科)进行磨细,锂尾矿砂的矿物组成采用X射线衍射仪进行测试(布鲁克D8),力学性能采用DYE-2000X型电液伺服压力试验机进行测试。

1.2 试验过程

以锂尾矿砂为主要原料制备蒸压加气混凝土砌块的工艺流程:首先,将原料放进(100±5)℃的烘箱中进行干燥,待完全干燥后进行预处理,将锂尾矿砂置于行星式球磨罐中进行球磨,过200目筛,随后加一定配比的水,搅拌均匀,然后依次加入石膏、水泥、生石灰和铝粉,将以上原料搅拌均匀后浇注入模、静停养护、切割、蒸压养护、出釜拆模,进行性能测试。

1.3 配合比设计

以锂尾矿砂为主要硅质原料,生石灰为钙质材料,铝粉为发气剂,结合调节材料石膏制备蒸压加气混凝土砌块,经前期研究的基础上[6],设计如表4所示的配方。

表4 蒸压加气混凝土砌块的配合比设计

2 试验结果及分析

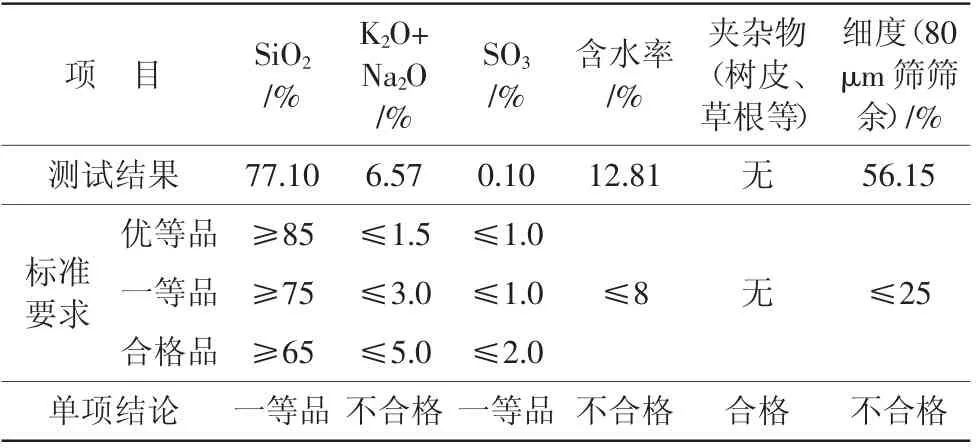

2.1 球磨时间的确定

制备蒸压加气混凝土砌块对原料细度的要求很高,一般情况下要求原料200目筛余≤15%。根据原料的基本性能可知,锂尾矿砂的细度不满足蒸压加气混凝土砌块的制备要求,因此对锂尾矿砂需要进行球磨处理。对锂尾矿砂的球磨处理一方面是为了使配料搅拌时浆料具有一定的流动性和稠度,提高浇注过程中料浆的稳定性;另一方面,也有利于浆料保持均匀的稠化速度,有利于坯体硬化和强度发展,同时促进水化反应的进行[1]。在球磨过程中,原料球磨后不宜太细,太细的原料在反应后生成的水化硅酸钙晶粒过小,不利于莫来石和其它水化生成物结构的发展,从而导致制品强度的降低。

本试验取4份完全干燥后的锂尾矿砂进行球磨,每份100 g,球磨时间分别为15、20、25、30 min,过200目筛后进行称量计算筛余,结果如表5所示。可以看出,对于本研究锂尾矿砂来说,球磨25min可以达到JC/T409—2016的细度要求。因此确定最佳球磨时间为25 min。

表5 球磨时间对锂尾矿砂细度的影响

2.2 配方的确定

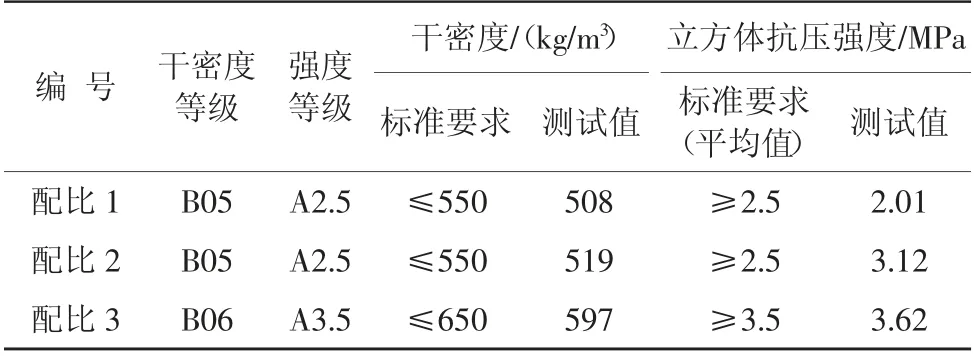

按表4配比制备蒸压加气混凝土砌块,按表6蒸压制度进行蒸压,蒸压完成后切割成100 mm×100 mm×100 mm的立方体试块(见图2),按照GB/T11969—2008《蒸压加气混凝土性能试验方法》进行性能测试,测试结果(见表7)按GB/T11968—2020《蒸压加气混凝土砌块》进行评价。

表6 蒸压加气混凝土制品蒸压养护制度

表7 蒸压加气混凝土制品小型模拟试验样品的性能

由表7可见,配比1的样品强度不符合GB/T11968—2020要求。从图2可以看出:(1)配比1较配比2制得的样品,气孔尺寸和分布都不均匀,大孔较多。这是因为:配比1中生石灰的含量略高,生石灰作为该反应体系中钙质材料的主要提供者,消化后形成了以氢氧化钙为主的溶液,且该过程为放热反应,适当生石灰的添加,有利于坯体中胶凝材料的凝结反应[1],但是含量过多时,反应过剩的氢氧化钙与铝发生反应,产生氢气,使得料浆发气和疏松,从而导致坯体强度的降低[3,7]。(2)配比2较配比1中水泥用量增多,水泥在反应过程中能促进凝结和坯体的强化[1-3],还能提供氧化钙在蒸压养护条件下与锂尾矿砂中的SiO2和Al2O3发生反应,生成水化铝酸盐和水化硅酸盐等,从而有利于强度的提高。(3)配比3进一步对石膏含量进行了调整,在蒸压加气混凝土砌块的制备过程中,石膏在其中主要起到了调整水泥和石灰反应速度的作用,从而改善石灰消化速度和水泥凝结时间,提高早期强度。因此,相较于前2个配方,配方3制备的蒸压加气混凝土砌块的干密度较高,为597 kg/m3,抗压强度也有所提高,为3.62 MPa,符合GB/T11968—2020中B06强度等级的要求。

2.3 静停养护时间对制品强度的影响

根据配方3进行配料,静停时间分别设置为1、2、3、4h,静停时间对蒸压加气混凝土砌块强度的影响如图3所示。

由图3可见,随着静停时间的延长,砌块的抗压强度先提高后降低,静停时间为3 h时,蒸压加气混凝土砌块的抗压强度达到最大值3.62MPa,本研究静停时间以3h为宜。

2.4 静停养护温度对制品强度的影响

静停养护温度对坯体内部化学反应产生了直接的影响,根据配比3进行配料,设置静停养护温度分别为30、40、50、60、70℃,静停养护温度对蒸压加气混凝土砌块抗压强度的影响如图4所示。

由图4可见,随静停养护温度的升高,蒸压加气混凝土砌块的抗压强度先提高后降低,静停养护温度为60℃时抗压强度达到最高。静停养护温度并不是越高越好,当养护温度过高时,坯体硬化过快,导致发气过程未进行完全,不利于坯体内部结构的形成,从而降低抗压强度。

3 结论

(1)以锂尾矿砂为主要原料制备蒸压加气混凝土砌块的最优配方为:锂尾矿砂65%、生石灰13%、水泥17%、石膏5%、外掺铝粉0.06%,水固比为0.55,最佳球磨时间25 min,静停养护温度60℃,静停养护时间3 h。

(2)利用锂尾矿砂制备蒸压加气混凝土在技术上是可行的,采用优化配方制备的蒸压加气混凝土砌块抗压强度为3.62 MPa,干密度为597 kg/m3,符合GB/T 11968—2020中B06强度等级要求。

(3)适量的石膏能有效调整水泥和石灰的反应速度,从而调整凝结时间,提高坯体的早期强度。