碱激发剂对碱矿渣混凝土高温后抗压强度的影响研究

2022-03-10刘倩马倩敏彭潇石瑜龙应斌梁治强缪沁峰

刘倩,马倩敏,彭潇,石瑜,龙应斌,梁治强,缪沁峰

(1.昆明理工大学 建筑工程学院,云南省土木工程防灾重点实验室,云南 昆明 650500;2.昆明理工大学 建筑工程学院,云南 昆明 650500)

0 引言

碱矿渣混凝土是以碱性溶液(如水玻璃)作为激发剂,激发粒化高炉矿渣的潜在活性制成胶凝材料,再拌合砂石骨料制得。该材料因其制备过程绿色低碳,属于环境友好型建筑材料,符合我国建设环境友好型、资源节约型社会的基本国策。2014年重庆市制定了国内首个碱矿渣混凝土应用技术标准DBJ50/T-205—2014《碱矿渣混凝土应用技术规程》,并首次将碱矿渣混凝土成功应用于现浇钢筋混凝土结构工程中,完成了碱矿渣混凝土示范工程“重庆建科大厦”第5~7层水平及竖向结构的浇筑[1]。经住建部批准行业标准JGJ/T439—2018《碱矿渣混凝土应用技术标准》自2019年6月1日起实施。

由于火灾发生的高频性与不确定性,混凝土作为主要结构材料,必须具备较好的耐高温性能。混凝土高温后的力学性能是其耐高温性能的一个重要指标。为推广碱矿渣混凝土在实际工程中的应用,对其高温后的力学性能开展研究具有重要意义。

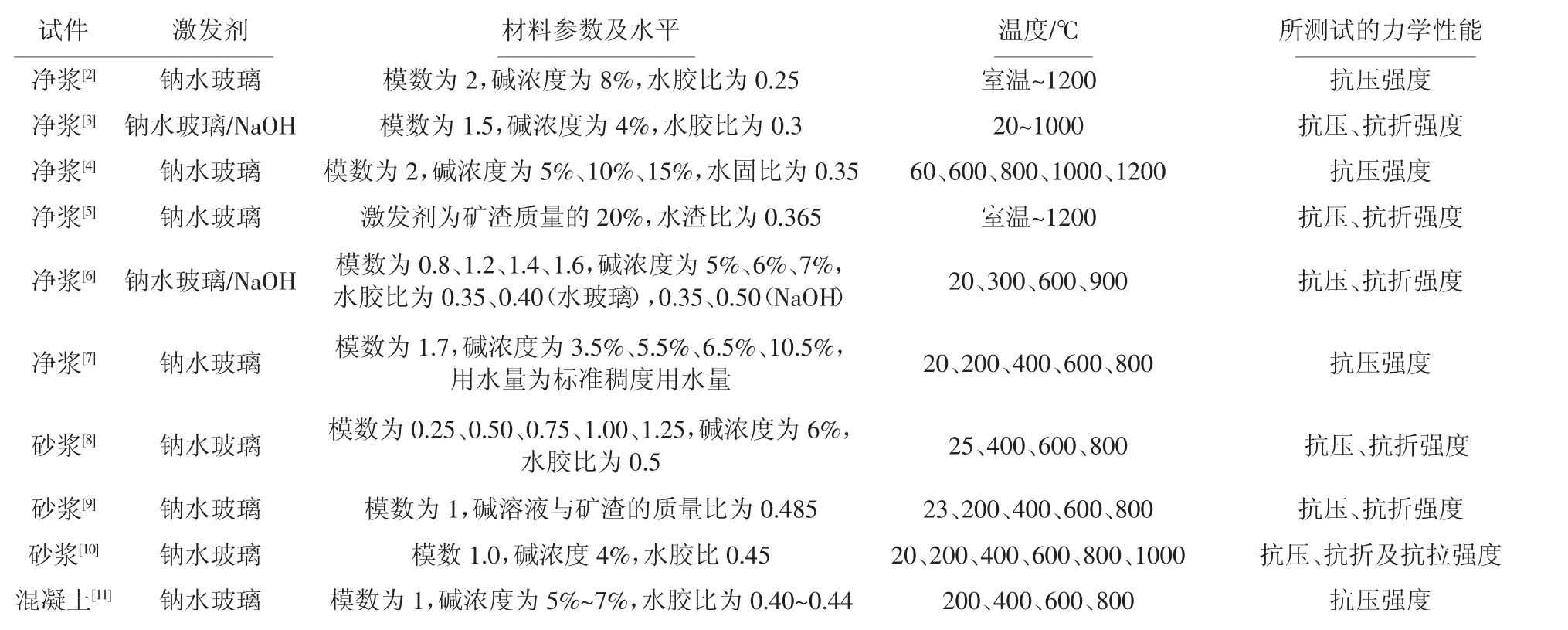

许多学者对碱矿渣胶凝材料高温后的力学性能展开了研究,见表1。

表1 碱矿渣胶凝材料高温后力学性能研究汇总

由以上研究可知,对碱矿渣胶凝材料高温力学性能的研究主要集中在净浆试件和砂浆试件。混凝土作为建筑的结构材料,为推动碱矿渣混凝土在实际工程中的应用,研究其在高温后力学性能变化规律具有重大意义。作为性能影响的关键参数[12-13],研究碱激发剂的碱浓度和模数对碱矿渣混凝土高温后抗压强度的影响,可为碱矿渣混凝土的配合比设计提供数据参考。

1 试验

1.1 原材料

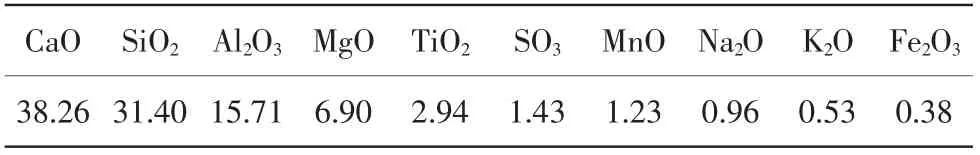

(1)矿渣:来自云南曲靖,S75级,28 d活性指数为86%,矿渣的化学组成见表2,XRD图谱见图1。由表2计算可得,矿渣的碱度系数为0.959,质量系数为1.711,活性系数为0.5。由图1可见,矿渣中含有大量玻璃体,并伴有少量石英(SiO2)、镁黄长石(Ca2MgSi2O7)、钙铝黄长石(Ca2Al2SiO7)、镁蔷薇辉石[Ca3Mg(SiO4)2]等矿物晶相。

表2 矿渣的化学组成 %

(2)碱激发剂:采用工业水玻璃作为激发剂,产地为云南昆明,该水玻璃的Na2O含量为11.49%,SiO2含量为31.25%,模数为2.72,使用氢氧化钠(NaOH)调节至试验所需模数。所用NaOH为福晨(天津)化学试剂有限公司生产,其纯度不低于96%。

(3)粗骨料:5~25mm连续级配碎石;细骨料:细度模数为2.82的机制砂,因砂中石粉含量较高(18.1%),混凝土拌和前将砂过筛,筛除石粉;水:自来水。

1.2 试验方法

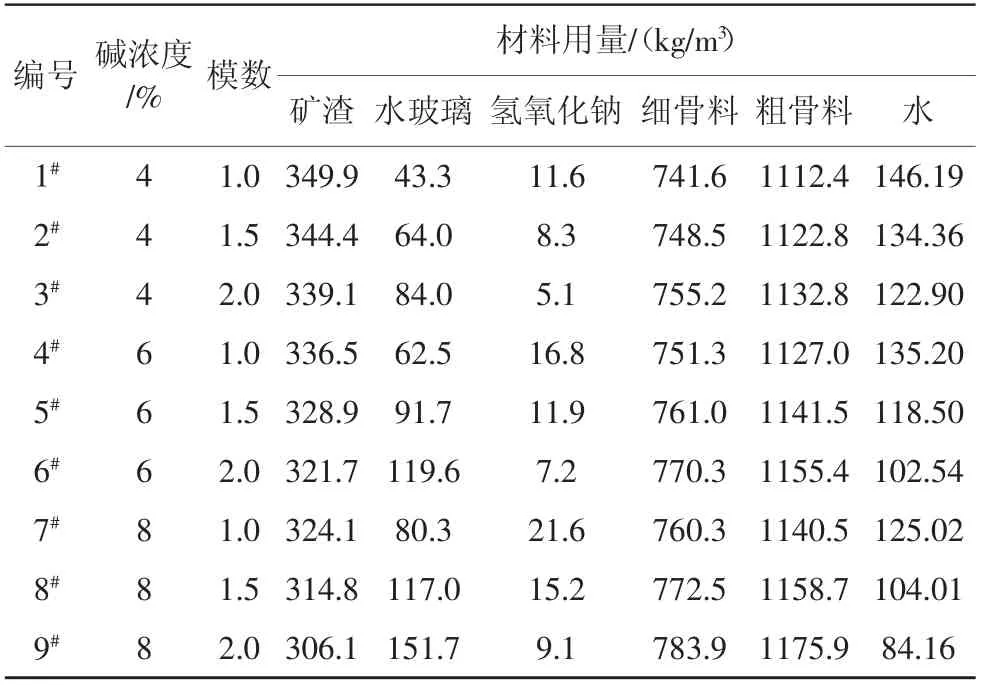

本文研究了碱浓度和模数对碱矿渣混凝土高温后抗压强度的影响。水玻璃碱浓度[m(Na2O)∶m(矿渣)]设计为4%、6%、8%,模数分别为1.0、1.5、2.0。胶凝材料(矿渣+水玻璃中固含量+NaOH)用量为380 kg/m3,水胶比为0.45,以确保所有配比拌合物坍落度均在50 mm以上,砂率为40%,具体配合比见表3。

表3 碱矿渣混凝土的配合比

混凝土搅拌完成后,分2层浇筑至100mm×100 mm×100 mm的模具中,每层浇筑后,置于振动台上振动,使混凝土拌合物密实。混凝土成型后,静置待终凝完成,再以湿布覆盖其表面。24 h后拆模,将混凝土试件放入温度(20±2)℃,相对湿度95%的养护室中养护90 d。到达规定龄期后,在常温下对混凝土试件进行抗压强度测试,结果见表4。其余试件则用于高温试验。将试件置于马弗炉内,炉内温度以5℃/min的升温速率分别升至200、400、600、800、1000、1200℃。达到目标温度后恒温2 h,之后关闭电源,试件随炉自然冷却。冷却至室温后,取出试件进行抗压强度测试。每组配合比在每个温度条件下测试3个平行试件,结果取平均值。使用WE-300型液压式万能试验机(济南试验机厂制造),参照GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行抗压强度测试。

2 结果与讨论

2.1 试件外观

图2为5#试样在不同温度作用后的外观。

由图2可以看出,随着温度的升高,混凝土表面的裂缝变得更加密集,裂缝深度和宽度逐渐增加。200、400℃作用后,除试件表面裂缝以外,四周并没有观察到明显裂缝。600℃作用后,试件四周开始出现细微裂缝,并且随着温度的升高,裂缝向周围继续延伸,数量增多。温度升至1200℃后,由于裂缝的深度与宽度较大,边缘处的混凝土有轻微剥落。裂缝的大量产生,主要是由于胶凝材料水化产物的分解以及胶凝材料基体和骨料热变形不一致而导致的[14]。

2.2 抗压强度

定义相对残余抗压强度为试件在不同温度作用后的抗压强度与常温时抗压强度的比值,碱矿渣混凝土相对残余抗压强度随温度的变化见图3。

由图3可知,碱矿渣混凝土相对残余抗压强度随温度升高总体呈下降趋势。根据强度下降幅度大致可以分为3个阶段:20~400、400~1000、1000~1200℃。第1阶段:碱矿渣混凝土在高温作用后,由于自由水和结合水的蒸发,在混凝土内部有细微裂缝产生,导致混凝土的强度有所降低[15]。第2阶段:混凝土抗压强度大幅度下降。在这个温度区间内,碱矿渣胶凝材料基体水化产物C-S-H分解,微观结构发生改变[3,16]。同时,由于胶凝材料基体和骨料热变形的不一致而导致大量裂缝在基体-骨料界面处产生,裂缝数量和开裂程度随着温度升高而增加,碱矿渣胶凝材料抗压强度急剧下降[3]。第3阶段:碱矿渣胶凝材料水化产物C-S-H完全分解[17],镁黄长石等晶相的生成能在一定程度上细化孔隙、补偿强度[2]。但是由于胶凝材料基体-骨料界面处大量裂缝的产生,界面粘结性弱化,因此碱矿渣混凝土的抗压强度持续降低,但幅度有所减缓。3个阶段强度随温度的变化基本符合公式(1)的模型方程:

式中:fc——高温后的抗压强度,MPa;

fc0——常温时的抗压强度,MPa;

T——温度,℃。

2.3 水玻璃碱浓度的影响

碱浓度对碱矿渣混凝土高温后相对残余抗压强度的影响如图4所示。

由图4可知,当水玻璃模数为1.0和1.5时,6%碱浓度的碱矿渣混凝土高温后相对残余抗压强度较高;而水玻璃模数为2.0时,碱矿渣混凝土高温后的相对残余抗压强度基本随着碱浓度的增加而增大。有研究指出[18],当水玻璃模数为1.0和1.5时,相同水玻璃模数下,碱矿渣胶凝材料的抗压强度随着碱浓度的增加,呈现出先提高后降低的趋势。可以看出高温对碱矿渣混凝土强度随水玻璃碱浓度的变化趋势影响不显著。碱浓度为6%时,依然呈现出最高的抗压强度。而水玻璃模数为2.0时,碱浓度较低反应不能充分进行,矿渣的潜在活性不能完全激发[19]。高温作用后反应规律与常温时类似,因此碱浓度为8%的碱矿渣混凝土高温后的残余抗压强度最高。

2.4 水玻璃模数的影响

水玻璃模数对高温后碱矿渣混凝土相对残余抗压强度的影响如图5所示。

由图5可知,当碱浓度为4%时,在20~400℃内,模数为2.0的碱矿渣混凝土的相对残余抗压强度较高。在400℃之后,模数为2.0的碱矿渣混凝土的相对残余抗压强度急剧下降,此后随着温度的升高,碱矿渣混凝土的模数越大,碱矿渣混凝土的相对残余抗压强度越低。当碱浓度为6%时,水玻璃模数越高,碱矿渣混凝土高温后的相对残余抗压强度越低。而当碱浓度为8%时,水玻璃模数为2.0的碱矿渣混凝土相对残余抗压强度最高。水玻璃模数较高时,由于[SiO4]4-浓度过高,本身聚合度增大,难以与Ca2+等离子反应,造成碱矿渣胶凝材料强度偏低[18]。适当提高碱浓度可提供充足的碱金属离子用于反应。温度升高则进一步促进了离子之间的反应和水化反应的进行。

3 结论

(1)随着水玻璃模数的增加,碱矿渣混凝土的抗压强度先提高后降低,在模数为1.5时,碱矿渣混凝土的抗压强度最高;随着水玻璃碱浓度的增加,碱矿渣混凝土的抗压强度逐渐提高。

(2)当水玻璃模数低于1.5时,随着碱浓度的增加,碱矿渣混凝土高温后相对残余抗压强度先提高后降低,碱浓度为6%时相对残余抗压强度最高。而当模数为2.0,碱浓度为8%时相对残余抗压强度最高。

(3)当碱浓度为4%和6%时,水玻璃模数越大,碱矿渣混凝土高温后的相对残余抗压强度越低。而当碱浓度为8%时,模数为2.0的碱矿渣混凝土高温后的相对残余抗压强度最高。

(4)考虑到碱矿渣混凝土高温后抗压强度变化,建议水玻璃模数应>1.5,碱浓度应>6%。