某船舶主机相继增压系统故障排查分析

2022-03-10李岐槽

李岐槽

(中船澄西船舶修造有限公司,江苏 江阴 214400)

0 引言

相继增压系统是20世纪70年代末德国MTU公司首先采用的新技术,设计主要是为了扩大低压缩比、高增压发动机的工作范围,增大发动机的低速扭矩和降低部分负荷运行时的燃油消耗率。为了使发动机全负荷时燃油消耗率较低,简化增压系统,相继增压系统往往采用定压增压或MPC增压。

柴油机在低转速、低负荷工况下运行时,增压压力和空气流量急剧下降,为了扩大高增压发动机的运行范围,增大发动机低转速的转矩,降低部分负荷的油耗,采用相继涡轮增压系统。相继增压系统简称STC系统,由2台或2台以上涡轮增压器并联组成增压系统,随着增压柴油机转速和负荷的增长,相继按顺序投入运行。在转速或负荷低于某设定值时,切断1台或几台增压器涡轮的废气及压气机的空气供给,增加废气流量,提高涡轮效率,从而能够充分利用废气能量,提高增压压力,改善柴油机低工况下的燃油经济性、动力性和排放性。而当柴油机转速或负荷高于某设定值时,令被切断的1台或几台增压器重新投入使用,以保证柴油机的高工况性能。

1 某轮主机相继增压系统原理

某轮主机型号16VPAG280,16缸V型机,分A、B两列各8个缸(飞轮端为1号缸),从飞轮端向自由端看,左侧为A列8个缸,右侧为B列8个缸。配备2台JT304增压器,并排安装在飞轮端上方,左侧为A列增压器即基本增压器,右侧为B列增压器即受控增压器。该主机为陕西柴油机厂制造,采用了相继增压系统STC运行模式。

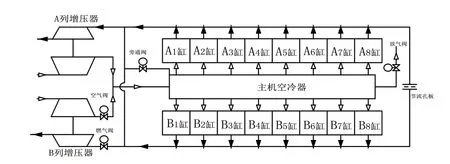

相继增压系统STC的结构特点及工作原理如图1所示。A、B两列排气管在靠近增压器涡轮进口处用1根联通管连通,在B列增压器(受控增压器)涡轮前的排气管段上,连通支管前安装1个气动遥控蝶阀(称为燃气阀),在压气机出口至空冷器之间的进气管上安装1个气动遥控蝶阀(称为空气阀),这2个蝶阀处于关闭状态,因此B列气缸的废气经过连通管与A列气缸的废气一道进入A列增压器,即基本增压器的涡轮,使A列增压器(基本增压器)处于高效工作状态即为1TC状态。当主机负荷升高,A列增压器的转速上升,当A列增压器转速达到24800 r/min及以上,或者主机的转速达到730 r/min及以上,或进气管内压力达到0.215 MPa及以上,STC控制仪根据信号控制燃气阀先打开,2~4 s后打开空气阀,随之B列增压器投入运行即为2TC状态,A列增压器转速慢慢下降,B列增压器转速慢慢升高,2台增压器达到相同转速,趋于平衡,同步工作。相反,主机从高工况向低工况运行时,当A列增压器转速降到12400 r/min及以下,或主机的转速降到730 r/min及以下,或进气管内压力低于0.215 MPa时,STC控制仪将自动关闭燃气阀和空气阀,切除受控增压器,使主机进入1台增压器工作的状态即1TC状态[1]。

图1 主机相继增压系统原理

A、B列气缸废气管联通管处设置1个气动遥控碟阀(称为旁通阀),与空冷器进气管连接,主要是STC转换时利用进气管内高压助推增压器旋转。空冷器上腔进气管设置一个气动遥控碟阀(称为放气阀),主要是当进气管内压力大于0.4 MPa时泄放进气管内高压,防止增压器喘振,进气管内压力低于0.35 MPa时关闭。

2 故障排查案例一

2.1 故障现象

某轮在试航过程中1号主机相继增压系统(STC)出现了故障,A列增压器转速达到24800 r/min、主机转速也达到了730 r/min以上,STC控制仪自动打开B列增压器的燃气阀、空气阀,但是B列增压器没有转速显示,A列增压器转速急剧下降,主机进气压力下降,主机各缸排温直线上升,以至于报警停车。反复多次试验,B列增压器均显示无转速,相继增压失败。

2.2 故障排查

1)检查增压器的测速探头及传输信号线。A、B列的测速探头及信号线互换,动车试验,结果集控台显示B列增压器有转速,而A列增压器无转速,说明A、B列的测速探头及信号线没问题,问题出在B列增压器本身。

2)检查增压器。增压器的吸口滤网拆开,压气叶轮旋转正常,轴向串动间隙为0.20 mm,压气叶轮与压气壳间隙正常,没发现明显问题[2]。

3)怀疑B列增压器进出口的2个气动遥控蝶阀有问题,可能控制信号过来,蝶阀动力部分运作,反馈信号也有,阀头没动作,即阀头与阀杆连接键无效。拆开燃气阀、空气阀、旁通阀及空冷器放气阀,检查没问题。模拟STC控制信号,开关4个蝶阀,工作正常没问题。

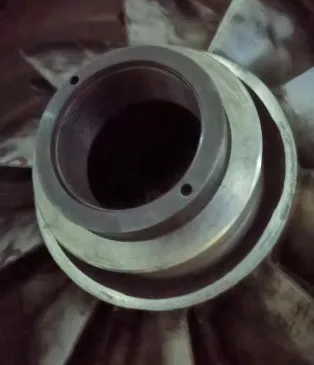

4)再次回过来,还是重点怀疑增压器,将B列增压器的测速探头拆出,直接启动主机再次试验,当开始2TC状态时,从测速探头的安装孔中观察增压器的转子,发现转子根本就没有运转,而正常情况下此时B列增压器转速应为12000 r/min。再次拆开增压器滤网,仔细检查,据了解此次修理工程中增压器没有解体修理,只是将滤网拆进车间解体清洁了一下,现在目光全部集中在滤网上。图2为该增压器的剖面图,再次细致察看剖面图,发现滤网安装测速探头的壳体(见图3)部分是突出滤网安装法兰面的,并延伸至压气壳内,与叶轮端面(见图4)非常接近,技术参数中没有具体的间隙要求。再看滤网结构,5片羊毛毡板由几根贯穿螺栓紧固,羊毛毡板间又没有定距套限定,贯穿螺栓的松紧会直接影响到安装测速探头的壳体与叶轮端面的间隙,间隙一旦过小或过盈,将会顶住叶轮,使转子无法转动。现场测量安装测速探头的壳体与叶轮端面的间隙为-0.30 mm,而增压器推力间隙为0.20 mm,两者已经有顶住的痕迹,问题已经清楚,滤网顶住了转子端面,导致增压器无法转动。

图2 增压器剖面

图3 增压器滤网

图4 增压器叶轮端面

2.3 故障解决

由于滤网设计缺陷,各羊毛毡板之间没有定距套,滤网拆解不能确保安装测速探头的壳体与叶轮端面的间隙,且此间隙在技术参数中又没有明确标准要求,所以导致故障发生。整改方法:在滤网各羊毛毡板间垫上合适的垫片,确保螺栓上紧后安装测速探头的壳体与叶轮端面间有一定的间隙。整改后1号主机航行试验相继增压系统工作正常,各项指标均满足试验要求。

3 故障排查案例二

3.1 故障现象

某轮在试航过程中2号主机由进三向进四提速时加不上速,A列增压器转速达到18500 r/min左右,主机给定转速905 r/min,而实际只达到了700 r/min,进气管内压力只达到0.15 MPa,转速上不去,各缸排温已高温报警,烟囱浓烟滚滚,2TC状态始终达不到转换要求,但B列增压器已有1080 r/min的转速。

3.2 故障排查

1)按常规惯例,主机由进三向进四提速,A列增压器转速应达到24800 r/min左右,主机转速应达到给定转速905 r/min,STC控制仪应自动打开B列增压器的2个蝶阀,开始2TC状态工作。而现在该主机转速、增压器转速、进气压力都上不去,达不到2TC状态转换的条件,反而B列增压器有1080 r/min的转速,STC控制仪显示正常,4个气动遥控碟阀显示关闭。据施工钳工反映,STC 4个气动遥控碟阀修理过,更换了气动部分的密封装置。再据施工电工反映,STC 4个气动遥控碟阀安装后模拟试验不正常,其中一个燃气阀开关显示是反的,通知钳工进行确认,说阀安装没问题。电工也没再深究,直接将碟阀开关显示反馈装置内行程凸轮重新设置了。问题集中在燃气阀上。

2)手动控制模拟操作STC控制装置,控制空气正常输入,开关放在1TC位置,STC控制装置显示4个遥控碟阀都处于关闭状态,检查4个遥控碟阀实际状态,指示装置都在关闭位置。手动将开关放在2TC位置,STC控制装置显示放气阀、旁通阀处于关闭状态,燃气阀、空气阀处于开启状态,检查4个遥控碟阀实际状态,与STC控制装置显示一致。但是发现燃油阀阀杆打开、关闭旋转的方向与其它阀不一样,从阀开到关闭阀杆应顺时针旋转,而现在是逆时针旋转,可以确定燃气阀开关方向不对,导致没有关闭到位[3]。

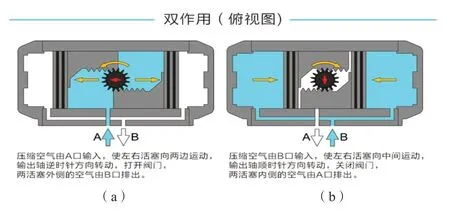

3)解体检查燃气阀及动力执行装置,发现碟阀阀头关闭旋转方向错误,阀头关闭不密封。如图5所示,为气动碟阀动力执行装置原理,中间黑色齿轮为阀杆传动齿轮,与之配合的是2个活塞齿条。如图5(a)所示,压缩空气由A口输入,使左右的活塞齿条向两边运动,输出轴逆时针方向转动,两活塞外侧的空气由B口排出。如图5(b)所示,压缩空气由B口输入,使左右活塞向中间运动,输出轴顺时针方向转动,关闭阀门,两活塞内侧的空气由A口排出。若图5中2个活塞齿条分别径向转动180°安装,运行时就会带动中间的黑色传动齿轮旋转方向与原来的相反。

图5 气动碟阀动力执行装置原理图

3.3 故障解决

故障原因是动力执行装置的2个活塞齿条安装时转动了180°,带动传动齿轮转阀方向发生变化,导致碟阀阀头关闭位置错误,不能密封。进而使B列增压器燃气阀没有关闭到位,泄漏废气能量,A列增压器达不到正常转速,主机提不起转速,2TC状态始终达不到转换要求。整改方法:正确安装动力执行装置的2个活塞齿条,重新设置开关指示信号。2号主机航行试验相继增压系统工作正常,提速正常,各项指标均满足试验要求。

4 结语

相继增压系统是解决柴油机与增压器匹配矛盾,提高柴油机低工况性能的有效方法。相继增压技术在柴油机上应用由来已久,尤其在船舶上应用较广,对于刚刚涉及船舶的修理者掌握这些知识十分必要。对于船舶修理要以“严肃认真、周到细致、稳妥可靠、万无一失”十六字方针为指导,做好船舶修理工作。