冷镦钢SWRCH35K盘条开裂原因分析及解决措施*

2022-03-09陆继欢陶群南赵满堂林作津刘志勇

陆继欢,陶群南,赵满堂,史 杨,林作津,刘志勇

(芜湖新兴铸管有限责任公司,安徽 芜湖 241000)

冷镦钢的变形抗力是衡量紧固件用冷镦钢的一个重要性能[1]。冷镦钢盘条必须具有良好的冷镦、冷挤压等成型性,加工过程应尽可能的具备较高的冷变形能力[2]。紧固件对冷镦盘条的表面裂纹、盘条机械划伤、内在非金属夹杂物质量、化学成分和金相组织的均匀性、冷加工性能和尺寸精度都有很高的要求。冷镦钢质量问题主要表现为冷镦样品表面开裂,并且最严重是质量问题同样为冷镦开裂,部分冷镦品种钢开裂比例高达20%[3]。

紧固件用SWRCH35K热轧盘条具有冷镦冷挤压成型性能好、抗疲劳性能优、热处理操作方便等优点,因此紧固件用SWRCH35K热轧盘条的开发及生产得到了众多钢铁企业的重视。在生产过程中也存在不同程度的力学性能和工艺性能不够稳定、冷镦开裂、材质硬度不均匀等质量问题,某公司生产的SWRCH35K同样出现盘条开裂现象,从坯料进入加热炉开始跟踪当批材料,发现过程轧件1#剪头尾剪切试样、成品盘条试样存在裂纹缺陷,对此进行宏观特征、金相检测检测分析并制定了整改措施,盘条表面开裂得到明显改善。

1 生产工艺路线

某公司生产工艺路线:高炉铁水→转炉→LF精炼→10机10流(180×180) mm2连铸坯→铸坯缓冷→铸坯外观检验→高线加热炉加热→高压水除磷→高线轧制→斯泰尔摩风冷线→盘圆打包入库。SWRCH35K钢化学成分要求如表1所示。

表1 SWRCH35K钢化学成分Tab.1 Chemical component of SWRCH35K steel %

2 盘条裂纹缺陷原因分析

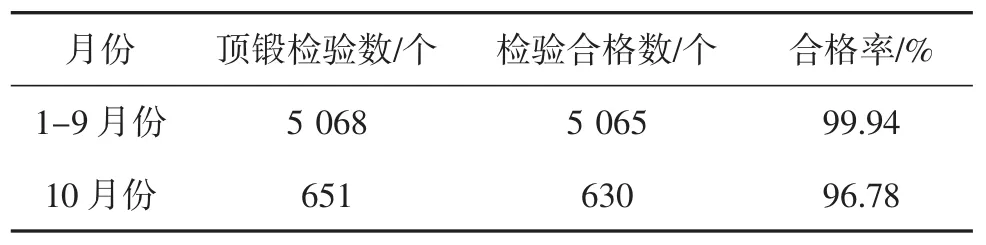

在生产检验中发现SWRCH35K盘条1/2冷顶锻合格率较其它系列冷镦钢低,废品较多,给生产顺行造成较大影响。生产检验中检验情况如表2所示。

表2 冷镦钢SWRCH35K顶锻合格率Tab.2 The qualified rate of SWRCH35K top forging of cold heading steel

该钢种生产检验中,发现盘条1/2冷顶锻开裂及盘条表面酸洗裂纹的现象,为研究其产生的原因,多次跟踪盘条轧制过程,有针对性的从SWRCH35坯料进入高线车间加热炉开始跟踪,发现过程轧件1#飞剪头尾剪切试样、2#飞剪头尾剪切试样、3#飞剪头尾剪切试样、成品盘条试样存在裂纹缺陷,对此进行宏观特征、金相检测检测分析。

2.1 轧件裂纹原因分析

1)轧件裂纹宏观特征。检查粗轧机组后1#飞剪所剪切的轧件料头,其表面存在裂纹缺陷,裂纹为间断性裂纹,裂纹通常沿轧制方向的某个面不规则分布,裂纹宏观形貌如图1所示;

图1 轧件裂纹宏观形貌Fig.1 The macroscopic feature of rolled parts'cracking

2)轧件裂纹显微特征。沿轧件横截面截取裂纹试样,经镶嵌后进行横截面研磨、抛光后,在显微镜下观察未腐蚀裂纹试样,发现裂纹深度1 231.46 μm,见图2(a),经4%硝酸酒精腐蚀后,检测其金相组织,其过程轧件样品金相检测显微组织为正常珠光体+块状铁素体,轧件表面裂纹周围存在有明显的氧化脱碳现象,见图 2(b);

图2 轧件裂纹试样显微组织Fig.2 The microscopic structure of rolling cracking sample

3)轧件裂纹原因分析。通过对轧制过程的轧件裂纹缺陷的显微组织观察及分析,轧件表面裂纹存在脱碳现象,根据金属材料塑性变形理论及轧制过程组织变化的规律,可以得出完好无缺陷坯料在加热炉内加热后轧制,不足以使轧件裂纹附近产生脱碳,由此说明连铸方坯表面本身存在裂纹,铸坯经过高线车间加热炉高温加热后,轧件裂纹周围产生氧化脱碳,经轧制无法消除,导致轧件裂纹。可以判断粗轧机组后1#飞剪所剪切的轧件裂纹的主要是由于铸坯裂纹所致。

2.2 成品盘条裂纹原因分析

1) 宏观特征。热轧SWRCH35K盘条试样经过1/2冷顶锻检验,顶锻试样发现开裂,为了确定盘条表面裂纹和盘条的1/2冷镦开裂的对应关系,首先,对开裂盘条成品试样表面进行酸洗,酸洗溶液配比按盐酸与水1∶1配制,加热到(68~75) ℃,酸洗(8~10) min。酸洗后去除表面氧化铁皮的盘条试样表面开裂形貌如图3所示。发现顶锻的开裂试样,对应的盘条表面均有沿轧制方向的间断性裂纹缺陷,裂纹的产生方向与盘条试样的轴向方向平行,并且单条的连续裂纹的位置与冷顶锻后开裂区的鼓肚上的裂纹位置一致。检测的结果初步说明,酸洗后轧材表面裂纹与顶锻开裂试样有明显的对应关系;

图3 盘条裂纹宏观形貌Fig.3 The macroscopic feature of rolled parts'cracking

2)微观特征。为保证盘条检验结果的准确性,截取盘条未酸洗区域进行金相检测,试样经镶嵌后进行横截面研磨、抛光,在显微镜下观察,发现裂纹深度112.54 μm,见图4(a)。裂纹试样经过腐蚀后(腐蚀剂为4%硝酸酒精溶液),在光学显微镜下观察,裂纹两侧的金相显微组织为块状铁素体+珠光体,裂纹的周围均存在明显的氧化脱碳现象,见图4(b);

图4 裂纹微观特征Fig.4 The microscopic features of cracking

3) 盘条形成裂纹原因分析。通过对轧制生产的全过程的跟踪和系统取样分析,可以判断盘条开裂的主要是由于铸坯裂纹所带来。由于高速线材的轧制速度快、时间较短不足以使盘条裂纹附近产生脱碳,由此表明铸坯的表面缺陷在轧制过程中不会得到彻底消除,而是通过多道次轧制的不断延伸,缺陷逐渐细小化,并且随轧制道次的增加集中出现在轧件的某些区域,对于铸坯裂纹缺陷在轧制过程中,随轧件压下量和延伸量的增加盘条表面裂纹会逐渐得到缓解,在成品盘条的表面一般不会表现出来;若铸坯裂纹比较深,在成品盘条表面最终会有裂纹生产[4]。

3 铸坯裂纹产生的原因分析

对铸坯表面经带锯沿距离表面(10~15) mm位置锯切,将切下来的铸坯表面切片酸洗去除铸坯表面氧化皮(如图5(a)),铸坯表面质量进行跟踪分析,发现铸坯角部酸洗后存在较多裂纹,裂纹缺陷样品经切割、镶嵌、研磨、腐蚀后在光学显微镜下检测裂纹深度(如图5(b)),其深度1 994.81 μm,裂纹周围存在脱碳现象。从裂纹高倍分析有脱碳,说明裂纹主要还是源于结晶器或二次冷却。

图5 裂纹特征Fig.5 Features of cracking

为了找出铸坯角部裂纹产生的主要原因,对生产过程跟踪统计分析:

1)结晶器冷却水水流量控制、结晶器进出水温差控制及出水温度控制、钢水过热度控制等综合统计分析,结晶器冷却水的水流量为(120~125) m3/h,结晶器的进出水温度之差控制在(6.8~7.5)℃左右,同时结晶器的出水温度控制在40℃以内,均符合生产工艺要求;

2) 钢水的过热度要求控制范围为(25~35)℃,但实际生产控制中,钢水过热度波动范围较大,实际过热度为(15~50)℃,过热度变化大,为了生产顺行,只能通过调整拉速来适应生产,拉速变化频繁。过高的过程钢水浇铸温度,使得凝固的坯壳减薄,高温的钢水冲刷侵蚀着凝固坯壳,尤其是出现了浸入式水口未对中时,造成连铸坯坯壳局部侵蚀得比较严重,从而导致坯壳厚度不均匀且在钢水的静压力作用下,而产生铸坯角部的表面裂纹;

3)连铸坯表面星状裂纹、网状裂纹、角部裂纹的产生与结晶器保护渣的理化指标有着密切相关,熔化速度过慢或者过快,均会导致相对应的液渣层过薄或者过厚,渣膜分布不均匀而出现铸坯角部裂纹[5-6]。

针对以上情况,对炼钢工序进行加强控制,减少铸坯裂纹的生成。

4 裂纹的控制措施

为了降低和防止连铸方坯角部表面裂纹的产生,采取了以下控制裂纹产生的措施:

1)通过精炼工序对钢水上连铸的钢水温度进行调整,降低钢水连铸过程的过热度,过热度波动范围控制在(25~35) ℃,稳定连铸工序生产节奏,中间包使用双层覆盖剂,全程大包套管氩封保护浇注;

2)结晶器影响主要在于弱冷。弱冷从结晶器水流量走中下限、提高保护渣填充均匀性和控制传热能力两方面入手。结晶器冷却水流量在原来结晶器冷却水流量为(120~125)m3/h的基础上降低15 m3/h,调整后的结晶器冷却水流量为(105~115) m3/h;

3)生产过程出现液面异常波动时,对应铸坯进行切除判废,杜绝异常坯料流入轧制工序。

在接下来的时间对以上措施的实施及后续生产的盘条质量进行跟踪,生产SWRCH35K铸坯121炉,未再出现因铸坯裂纹导致的盘圆冷镦钢开裂的问题,说明以上相应的解决措施,对提高盘条质量取得了良好的效果。

5 结语

1)SWRCH35K盘条表面裂纹主要是由于铸坯表面裂纹在轧制过程无法消除造成;

2)铸坯表面裂纹在轧钢工序没有完全消除,造成盘条表面裂纹,而导致1/2冷镦开裂;

3)通过合理控制精炼工序钢水温度、连铸工序结晶器冷却强度、连铸异常坯剔除等措施,可以有效控制铸坯表面裂纹缺陷,给轧制工序生产提供表面质量合格的坯料,从而解决了盘条裂纹的问题。