锌冶炼副产品氧化铁渣制备铁红的研究*

2022-03-09王私富胡智润

王私富,李 鹏,胡智润

(云锡文山锌铟冶炼有限公司,云南 文山 663000)

锌冶炼副产品氧化铁渣是锌湿法冶炼过程排出的工业渣。我国是锌冶炼生产大国,产量达到(600~700)万t/a,同时产出各类铁渣,如黄钾铁矾渣、针铁矿渣、赤铁矿渣、硫烧渣、等,产量达到500万t/a以上,渣中主要含铁、硫等。为实现环境友好生产,可以对锌冶炼领域中铁进行资源化利用[1-3],探索制备高附加值的氧化铁红。铁红(Iron Oxide Pigments、α-Fe2O3)作为一种粉体材料,氧化铁的粒径很小,通常在几十纳米,因为其粒径细,所以α-Fe2O3(氧化铁红)作为一种重要的化工原料,具有较好的物化稳定性,颜色多样性、高遮盖力以及无毒性等方面亦有出色的性能,因此被广泛用于颜料、建材、催化剂、涂料、传感和磁性材料等领域,形状不同的α-Fe2O3导致其所具有的性质不同,故而其应用领域也不同,如棒状α-Fe2O3催化形成的碳纳米管比颗粒状催化剂得到的纯度高,球形α-Fe2O3的薄膜气敏性能比椭球形薄膜高。α-Fe2O3制备方法众多,分别有空气氧化法、水热法、强迫水解法、吸附法、微波法、激光气相法、固相法等[4-8]。

目前中国生产的氧化铁红在全球总产量中占有较大的份额,本文以锌冶炼副产品氧化铁为原料,基于环境友好的绿色化工工艺对其进行高温重结晶处理,该方法不仅能够提高副产品氧化铁的附加值,而且对生产氧化铁红的原料在一定程度上起到辅助拓展的效果,也为副产品氧化铁制备高纯铁红的绿色工艺提供理论和试验依据。此工艺解决环境污染以及资源浪费问题的同时可获得较高的经济效益,具有广泛的应用前景。

1 试验部分

1.1 原料和试剂

锌冶炼副产品氧化铁来自某锌冶炼厂,主要物质为铁、还含有部分硫、钙、锌等杂质,其化学组成见表1,主要物相为氧化铁、少量的磁铁矿,因其来自锌湿法冶炼系统,杂质硫以硫酸盐形式存在,杂质锌以硫酸锌形式存在,目前主要作为配料用于炼钢原料,附加值较低。

表1 锌冶炼副产品氧化铁化学分析表Tab.1 Chemical analysis table for iron oxide of zinc smelting by-product %

试验试剂包括硫酸、氯化锡、重铬酸钾、三氯化铁、二苯胺磺酸钠、乙二胺四乙酸二钠、氨水、以上试剂均为分析纯。

1.2 实验方法

主要试验设备包括5L不锈钢反应槽、水浴锅、5 L高压反应釜,具体操作方法为:称取500 g锌冶炼副产品氧化铁,用纯硫酸配置一定浓度的稀酸溶液,将原料和溶液加入釜内,按高压反应釜操作,搅拌转速500 r/min,设定温度通过控制器设置温度,待高压反应釜升至预定温度后,开始记录时间,当达到反应时间后,开启设备自带的冷却循环水系统,温度降至90℃以下开釜,矿浆立即进行液-固分离,湿渣用90℃热水调浆洗涤一次,洗渣过滤后放入干燥箱内,105℃恒温烘干至恒重,计算产率,取样分析化验铁及其它杂质含量。

1.3 检测方法

样品中铁的元素分析采用氯化亚锡还原-重铬酸钾氧化法、锌含量采用X荧光分析仪分析。根据GB/T1863-2008《氧化铁颜料》的要求对产品相关性能进行分析。

1.4 实验原理

其实验原理为利用混合物中各组分在某种溶剂中溶解度不同或在同一溶剂中不同温度时的溶解度不同而使它们相互分离,从而达到提纯的目的。具体操作为:①将锌冶炼副产品氧化铁溶解于稀硫酸溶液中,通过液固比及反应温度控制溶解速率;②将混合后溶液倒入高压反应釜进行重结晶,控制温度(180~200) ℃,反应(1~3) h;③反应完成后趁热过滤,得到铁红。

2 结果与讨论

2.1 单因素试验

2.1.1 初始硫酸浓度对铁红纯度的影响

氧化铁渣主要成分为Fe2O3,另外还有硫酸盐、碱式硫酸盐等杂质,故先采用稀硫酸对氧化铁渣进行溶解,取500 g氧化铁渣、3 L稀硫酸溶液,将氧化铁渣与稀硫酸混合后置于反应釜内,稀硫酸浓度分别为10 g/L、15 g/L、20 g/L、25 g/L、30 g/L、35 g/L、40 g/L、45 g/L,在重结晶温度190℃,重结晶时间3 h条件下,结果如图1所示。

图1 纯度与初始H2SO4浓度的关系Fig.1 Relationship between purity and initial H2SO4concentration

由图1可知,随着稀硫酸浓度的升高,氧化铁渣经溶解并在高温环境下重结晶,形成纯度较高的铁红,初始酸度越高,得到了铁红纯度越高,当稀硫酸浓度达到35 g/L后,随着酸度增加铁红纯度基本不变。因此最佳初始酸度为35 g/L。

2.1.2 液固比对铁红纯度的影响

氧化铁渣溶解后再重结晶得到铁红,考察液固比对铁红纯度的影响,当液固比分别为2∶1、3∶1、4∶1、5∶1、6∶1、7∶1、8∶1、9∶1 时,结果如图2所示。

图2 液固比对与铁红产率的影响Fig.2 Effect of liquid-solid ratio on iron oxide red yield

由图2可知,在初始酸度35 g/L、温度195℃条件下,氧化铁渣溶解后,随着液固比的增加,杂质在溶液中浓度随之降低,重结晶过程中,铁红纯度不断升高,当液固比达到6∶1后,铁红纯度达到较好的效果,故液固比以6∶1为宜。

2.1.3 重结晶温度对铁红纯度的影响

氧化铁渣溶解后再重结晶得到铁红,考察温度对铁红纯度的影响,当温度为160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃、200℃时,结果如图3所示。

由图3可知,在初始酸度35 g/L、液固比6∶1条件下,氧化铁渣溶解后,随着温度的升高,铁红纯度不断升高,当温度达到195℃后,铁红纯度达到较好的效果,故温度最佳条件为195℃。

2.1.4 重结晶时间对铁红纯度的影响

氧化铁渣溶解后再重结晶得到铁红,考察反应时间对铁红纯度的影响,当反应时间为0.5 h、1 h、1.5 h、2 h、2.5 h、3.0 h、3.5 h、4 h 时,结果如图4所示。

图4 重结晶时间与铁红产率的关系Fig.4 Relationship between recrystallized time and iron oxide reds yield

由图4可知,在初始酸度35 g/L、液固比6∶1、温度195℃条件下,随着反应时间的延长,氧化铁渣先溶解后,再结晶析出,随着时间进一步延长,纯度会有所微微降低,这主要是由于溶液中部分杂质进入了结晶相导致,故反应时间为2.5 h为宜。

2.2 验证性试验及产品分析

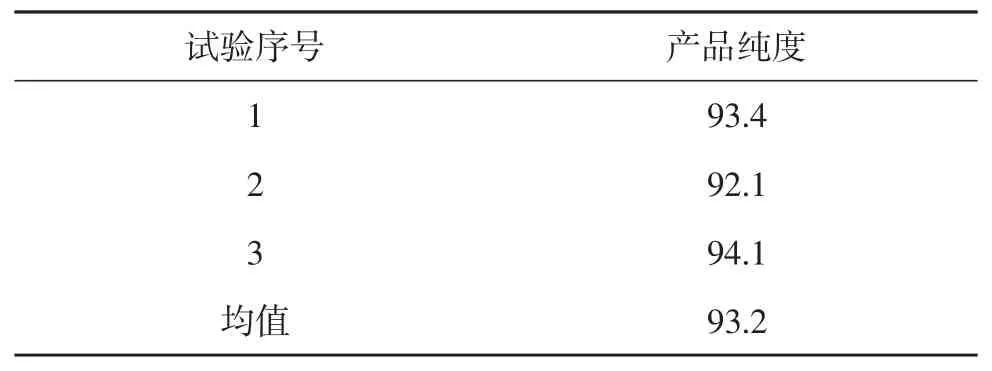

以氧化铁红产品纯度作为考察指标,以初始硫酸浓度、液固比、重结晶温度、重结晶时间作为考察因素,按照最优试验条件开展3次平行试验,结果见表2。

表2 最优制备条件下验证性试验结果Tab.2 Verified test results under the optimal preparation conditions %

由表2可以得出,氧化铁产品的平均值达到93.2%,因此可以确定,初始硫酸浓度为35 g/L、液固比为6∶1、反应温度为195℃、反应时间2.5 h,为产品最优制备条件。

将最优条件下制备的氧化铁红产品按照GB/T1863-2008《氧化铁颜料》A级[9]要求进行分析,结果显示,氧化铁红产品Fe2O3质量分数为93.2%,其纯度达到了A级标准。

3 结语

基于环境友好的锌冶炼副产品氧化铁资源化利用,采用低酸浸出得到含铁溶液,再在高温、高压下进行重结晶制得氧化铁红产品,在单因素条件试验基础上利用正交试验优化了工艺条件,产品经过元素分析后得到如下结论:

1) 在硫酸浓度35 g/L、液固比6∶1、反应温度195℃、反应时间2.5 h的条件下,制备的氧化铁红产品纯度达到了93.2%,其纯度符合GB/T-1863-2008《氧化铁颜料》A级产品的要求;

2)采用低酸浸出-高温高压重结晶得到的氧化铁红产品,符合绿色化工发展趋势,为锌冶炼副产品氧化铁的进一步资源化提供了试验和理论依据。