穿孔膜与扬声器组合结构吸声性能研究

2022-03-09李贤徽盖晓玲王文江李幸运

张 鹏,李贤徽,盖晓玲,王文江,李幸运

(北京市劳动保护科学研究所 环境噪声与振动北京市重点实验室,北京 100054)

微穿孔板共振吸声结构[1-3]最早由马大猷院士提出,经过理论推导和实验研究,马院士逐渐完善了微穿孔板吸声体的理论研究和结构设计。相较于穿孔板而言,穿孔膜作为建筑声学设计材料具有许多优越的性能,如柔软、轻便、耐用、半透明等特点,可广泛使用于建筑装修等实际应用场景[4]。穿孔膜结构通常具有良好的吸声性能,但是当背腔空间有限时,其低频性能会受到一定的限制。针对微穿孔板的低频吸声性能,学者们做了许多研究工作。赵晓丹等[5]利用薄板附加黏弹性材料来组建机械阻抗板结构,并将其与微穿孔板背腔复合,该结构有效提升了低频吸声性能。Sakagami 等[6]利用两种不同微穿孔板构造复合吸声结构,有效扩宽了微穿孔板结构吸声带宽。Gai 等[7]提出了微穿孔板与Helmholtz 复合结构,利用Helmholtz在较低频段范围内实现了有效吸声。

对于扬声器吸声结构的研究也取得了很多成果。Fleming等[8]首先在噪声控制领域将分流式扬声器引入,通过设置合理的分流电路,有效地实现了声压级的降低。Rivet 等[9]将多个扬声器结构并联,在低频段取得良好的吸声效果。Zhang 等[10]利用由负电阻、负电容、负电感构成的分流电路,在150 Hz~1 200 Hz 实现了良好的吸声效果。Tao 等[11]将分流式扬声器与微穿孔板相结合,有效改善了微穿孔板在低频范围内的吸声性能。目前对于穿孔板的低频吸声性能研究已经较为丰富,但是对于穿孔膜的低频吸声性能研究较少。

本文以穿孔膜结构为基础,将扬声器置于其后端,共同组成复合吸声结构。旨在通过扬声器对传统穿孔膜结构低频吸声能力加以改善。首先通过传递矩阵理论建立吸声结构的理论模型,然后通过阻抗管实验对结构的吸声性能进行验证,并将实验结果与数值计算结果进行对比分析,最后分析了穿孔膜和扬声器背腔深度变化对结构吸声能力的影响。

1 穿孔膜与扬声器组合吸声模型

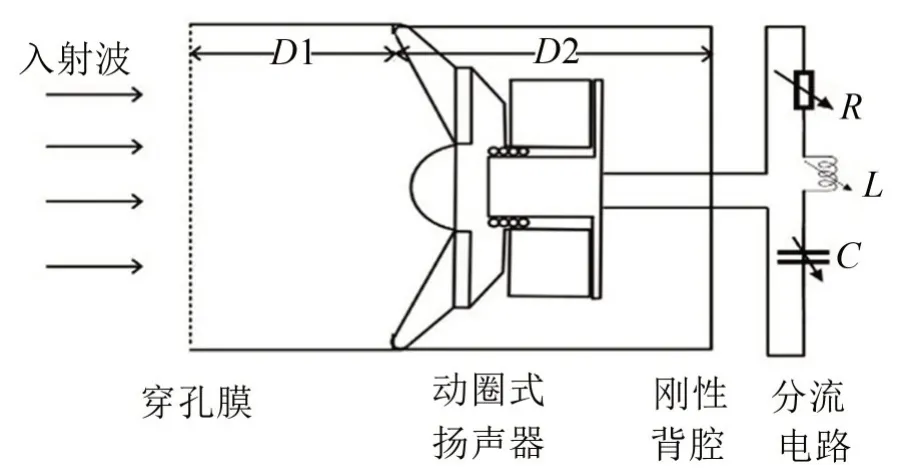

穿孔膜结构主要由穿孔膜和背腔构成,基于共振吸声原理,穿孔膜结构在中高频段吸声性能较为可观,但在实际工程应用中,受到背腔深度的限制,穿孔膜结构在低频段吸声性能受限。本文以提升穿孔膜结构低频段吸声性能为出发点,将穿孔膜结构与扬声器吸声结构相结合,组成复合吸声结构,期望在一定程度上有效扩宽吸声频带。穿孔膜结构与扬声器组成的复合吸声结构如图1所示。

图1 穿孔膜与扬声器复合吸声结构示意图

其中前端为穿孔膜,D1为穿孔膜到动圈式扬声器前端的距离,D2为动圈扬声器前端到背板刚性壁的距离。动圈式扬声器后端接分流电路,其中R为电阻,L为电感,C为电容,它们的参数都是可调的,本文研究旨在利用扬声器低频段吸声性能,不涉及分流电路的调节讨论,所以分流电路设置为动圈扬声器短路。

1.1 理论分析

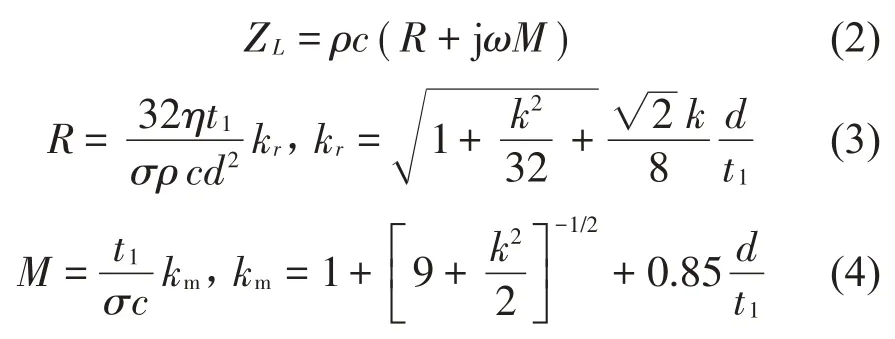

本文采用传递矩阵理论计算穿孔膜与扬声器复合吸声结构吸声系数。穿孔膜结构的传递矩阵为:

其中:ZS为穿孔膜的阻抗率,其等于:ZS=,其中,首先考虑膜本身的阻抗率,对于安装在距刚性壁一定距离的无张力的膜,其声阻抗率为[12]ZM=r+jωm″,r为膜材料的声阻率,它主要取决于安装条件,m″=m′/ρc为声抗率,m′是指膜的质量密度,ω=2πf为角频率。ZL为微孔的声阻抗率,其等于[1-3]:

其中:k为穿孔常数,,d为圆孔直径,ρ为空气密度,η为空气黏滞系数,σ为穿孔率,t1为穿孔膜厚。

空气背腔的传递矩阵[Si]等于:

其中:Di为空气背腔的深度,k1为波数。

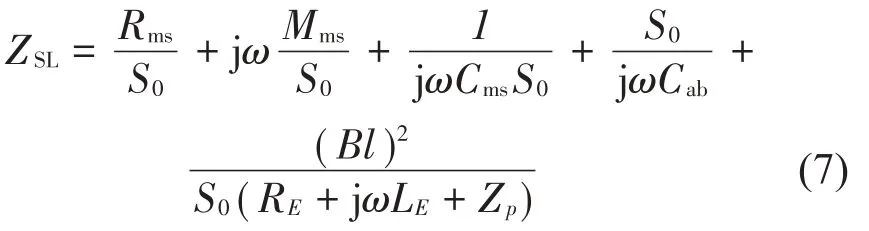

扬声器结构的传递矩阵为:

其中:ZSL为扬声器吸声结构的阻抗率[10],其值为:

其中:Rms为扬声器的等效力阻,Mms为扬声器的等效质量,Cms为扬声器的等效力顺,S0为扬声器的有效面积,Cab为扬声器背腔的等效声容,Cab=V/ρ0C02,其中ρ0为空气密度,其值为1.205 kg/m3,C0为声音在空气中传播的速度,其值为340 m/s,V为背腔的有效体积,RE为扬声器直流电阻,LE为直流电感,Zp为电路阻抗,Zp=R+jωL+1/jωC,R为分流电路电阻,L为电感,C为电容。

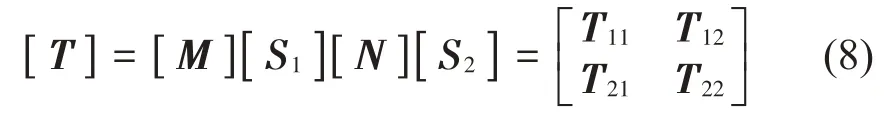

因此穿孔膜-扬声器复合吸声结构的总传递矩阵为:

该结构的声阻抗率为Z=T11/T21,因此总吸声系数为:

1.2 样品和实验方法

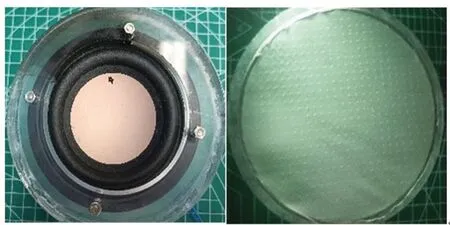

穿孔膜与扬声器复合结构由前端穿孔膜结构和后端扬声器吸声结构两部分构成。如图2所示,前后两端孔径相同,其中穿孔膜张紧粘贴在亚克力背腔前端,扬声器通过螺栓和螺母紧固在亚克力背腔前端,将穿孔膜结构与扬声器结构紧密贴合,扬声器背腔后端安装刚性壁。实验装置如图3所示,其中穿孔膜厚度0.2 mm,穿孔孔径0.2 mm,穿孔率为0.256%,孔型为圆孔。背腔D1、D2深度均分别取60 mm、90 mm、120 mm。作为对比实验,测试了穿孔膜和扬声器结构在不同背腔深度的吸声性能,其中穿孔膜结构和扬声器结构后端背腔均为刚性壁,其余结构参数完全相同。实验设备选用B&K 公司4206 型阻抗管系统,采用传递函数法测量结构吸声系数[13],选择大管(直径100 mm)测试系统。

图2 结构实物图

图3 实验装置图

扬声器的吸声性能主要由其Thiele-Small 参数决定。扬声器的Thiele-Small参数由Klippel R&D系统测得,其具体数值见表1。

表1 扬声器Thiele-Small参数

2 实验和仿真结果

2.1 实验结果

首先研究穿孔膜结构后端为刚性壁的情况。实验结果如图4所示。图4给出了阻抗管测试穿孔膜的吸声系数随背腔深度的变化规律。从实验结果可以发现对于穿孔膜与刚性壁组成吸声结构,当背腔深度分别为60 mm、90 mm、120 mm、150 mm、180 mm时,其吸声系数大于0.5所对应的频率范围分别为322 Hz~752 Hz、258 Hz~614 Hz、220 Hz~516 Hz、218 Hz~522 Hz、192 Hz~462 Hz。因此可见对于传统的穿孔膜结构当背腔深度增大时,其低频吸声能力有所增加,但是当背腔深度增大到一定程度时,其低频吸声能力将无法继续得到进一步提升。而将穿孔膜结构的背腔刚性壁用扬声器吸声结构代替,则可以突破穿孔膜在低于200 Hz频段吸声性能的局限性。

图4 穿孔膜不同背腔吸声情况

从图7可知,穿孔膜和扬声器复合吸声结构的吸声性能对比穿孔膜单独吸声结构,在200 Hz以下频段吸声性能得到明显提升。对于各个实验结果进行分析,发现当D1为90 mm,D2为90 mm时,复合吸声结构吸声性能较好。对于该结构,其吸声峰值为0.998(366 Hz),它的吸声系数从134 Hz~678 Hz 均大于0.5,其带宽为2.35 个倍频带。而对于D1为90 mm 的穿孔膜结构单独作用时,其吸声系数在258 Hz~614 Hz 范围内大于0.5,其带宽为1.26 个倍频带。由图5可知,穿孔膜结构单独作用时,其在低频段相对声阻率较小,扬声器结构在300 Hz~900 Hz范围内相对声阻率较大,而复合吸声结构有效地将结构在全频段的相对声阻率稳定维持在1左右。由图6可知,复合吸声结构使得结构整体的相对声抗率在低频段有所提升,使得相对声抗率更加接近于零,而当频率等于371 Hz时,相对声抗率为零,结构到达了吸声峰值。

图5 相对声阻率

图6 相对声抗率

图7 穿孔膜、扬声器结构和复合结构的实验吸声曲线

2.2 数值计算与实验结果对比

利用数值计算软件计算得到当D1为90 mm,D2为90 mm 时的理论吸声曲线,其结果如图8(a)至图8(c)所示。从图8(a)至图8(b)中可知,扬声器吸声结构与穿孔膜结构分别单独作用时,数值计算结果与实验结果基本一致。数值计算吸声系数峰值在395 Hz 时达到了0.99,它的吸声系数在120 Hz~650 Hz均大于0.5,其带宽为2.43个倍频带。两条吸声曲线的不同主要体现在200 Hz~300 Hz内实验吸声系数要略大于数值计算。其差异原因除了穿孔膜在加工的过程中因为加工工艺导致孔径以及孔型存在一定误差以外,穿孔膜在安装固定的时候,穿孔膜自身张力导致自身阻抗也会产生一定变化。此外扬声器在安装固定的过程中,扬声器表面积存在修正误差。

图8 实验与数值计算曲线对比

3 结语

3.1 D1和D2变化对整体吸声结构的影响

实验分别选取以下不同的D1和D2组合进行实验研究,发现当改变D1和D2的数值可以调节复合结构的吸声性能,在D1固定的情况下,分别选取不同的D2,具体分类如表2所示,观察不同背腔复合吸声结构的吸声曲线,其具体结果如图9至图11 所示。当D1保持不变时,随着D2的增大,复合吸声结构的主要吸声峰所对应的频率没有很明显的变化,但是对应的吸声带宽有所增加,以D1=90 mm为例进行分析,当D2分别为60 mm、90 mm、120 mm 时,复合吸声结构所对应的吸声峰分别为0.998(368 Hz)、0.998(366 Hz)、0.985(364 Hz),其带宽分别等于1.96、2.34、2.34个倍频带。而当D2保持不变,随着D1的增大,复合吸声结构的主要吸声峰所对应的频率向低频移动。以D2=60mm 为例进行分析,当D1分别为60 mm、90 mm、120 mm 时,复合吸声结构所对应的吸声峰分别为0.924(456 Hz)、0.998(368 Hz)、0.984(290 Hz),有效吸声带宽分别为2.17、1.96、1.81个倍频带。该背腔变化会使得结构整体吸声峰值向低频移动,但是带宽有所减小,其主要原因是穿孔膜和扬声器结构的作用频段发生重叠。

图9 D1=60 mm时,不同D2时的吸声曲线

图10 D1=90 mm时,不同D2时的吸声曲线

图11 D1=120 mm时,不同D2时的吸声曲线

表2 不同背腔组合情况

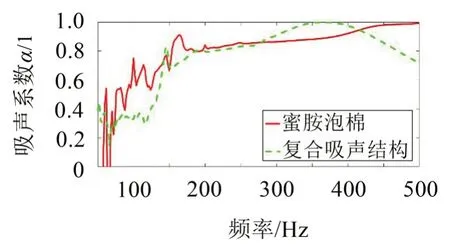

3.2 复合吸声结构与多孔材料吸声性能对比

经过实验研究发现,当D1为90 mm,D2为90 mm时,复合吸声结构吸声性能较好,为了进一步说明复合吸声结构的有效性,选取了厚度为180 mm的蜜胺泡棉与上述参数复合结构吸声性能进行实验对比,结果如图12所示。实验结果显示,复合吸声结构与厚度为180 mm 的蜜胺泡棉在50 Hz~500 Hz 频带范围内表现出来的吸声性能基本一致。在一定程度上证明了复合结构的有效性。此外复合吸声结构具有许多传统多孔材料所不具备的特点,如复合结构背腔可调,其构造较为简单,清洁无污染,装配较为简单快捷,此外,复合吸声结构背腔为空气腔,可以为背腔填充其他材料提供可行性。综上所述,复合吸声结构为处理低频噪声提供了一种新的思路。

图12 复合结构与蜜胺泡棉吸声性能对比

4 结语

本文将扬声器吸声结构与穿孔膜结构相结合,提出了一种穿孔膜-扬声器复合吸声结构。利用传递矩阵方法建立了复合结构吸声理论模型。通过阻抗管实验进行了验证,实验结果表明,在相同厚度下,穿孔膜-扬声器复合吸声结构整体吸声性能优于穿孔膜结构。对于穿孔膜单独作用结构,当背腔深度为180 mm 时,其吸声曲线峰值为0.772 5(268 Hz),它的吸声系数从192 Hz~472 Hz大于0.5,带宽为1.3 个倍频带,而当D1=90 mm 和D2=90 mm 时,穿孔膜-扬声器复合吸声结构的吸声曲线峰值达到0.998(366 Hz),它的吸声系数从134 Hz~678 Hz 均大于0.5,带宽达到了2.34个倍频带。结合数值仿真和实验研究,发现复合结构实现了穿孔膜结构低频吸声,该复合吸声结构可以有效提升穿孔膜在低频段吸声能力。此外,合理设计扬声器的背腔深度可以扩大复合结构的吸声带宽,适当增大穿孔膜的背腔深度可以使吸声峰值向低频方向移动。合理地设计扬声器和穿孔膜的背腔深度,可以实现结构的低频高效吸声。