6061铝合金搅拌摩擦焊接头组织及性能

2022-03-09刘刚王礼凡朱磊张玺解芳彭银利

刘刚, 王礼凡, 朱磊, 张玺, 解芳, 彭银利

(南阳理工学院,河南 南阳 473000)

0 前言

6061铝合金因具有加工性能和焊接性能好、抗腐蚀性能强及易于抛光、上色等优点而广泛的应用于航空航天、交通运输、家用电器和军工、机械等行业中[1]。6061铝合金的主要连接方式为焊接,但由于其具有比热容和热膨胀系数大等特点,使用传统的焊接方法如熔化极氩弧焊等,在焊接时很容易形成气孔、夹渣等缺陷,严重影响6061铝合金的焊接质量和性能[2-3]。

搅拌摩擦焊是将高速旋转的搅拌头与金属材料搅拌和摩擦产生热量使材料局部塑化,被塑性化的材料在搅拌针的转动下和挤压作用下形成致密的焊缝[4]。搅拌摩擦焊具有焊接温度低、焊接接头质量高、缺陷少等优点,已在铝合金焊接上得到了广泛应用[5-10]。在搅拌摩擦焊中,工艺参数对焊接接头性能的影响明显。目前,国内外关于铝合金搅拌摩擦焊不同工艺参数下焊接接头微观组织结构和力学性能的研究较多[11-13],而对其腐蚀行为的研究较少。然而铝合金焊接接头的腐蚀性能是其在实际工程使用中,影响使用寿命的关键因素之一[14]。因此,文中着重研究6061铝合金搅拌摩擦焊焊接接头的腐蚀性能,揭示焊接工艺参数与搅拌摩擦焊焊接头耐腐蚀性能之间的关系,为提高6061铝合金搅拌摩擦焊焊接接头的腐蚀性能,延长其服役寿命,以及进一步发展推广其工程使用奠定重要基础。

文中采用不同的搅拌头旋转速度对6 mm厚的6061铝合金进行了搅拌摩擦对接焊,以研究旋转速度对6061铝合金焊接接头组织、力学性能和腐蚀性能的影响,为提升搅拌摩擦焊在6061铝合金对接焊焊接接头的服役能力上有着十分重要的工程意义。

1 试验材料与方法

该次试验所用材料为6 mm厚的6061-T6铝合金轧制板材,抗拉强度为205 MPa。试验前使用线切割将铝合金板材切割成尺寸为100 mm×100 mm的试样,用碳化硅砂纸进行打磨处理,以去除表面毛刺和氧化膜,之后使用丙酮擦洗进行脱脂处理。试验时将试样固定在搅拌摩擦焊机专用夹具上,进行对接搅拌摩擦焊试验,所用设备型号为FSW-LM-AM16-2D搅拌摩擦焊机床。选用的搅拌轴肩直径为15 mm,搅拌针直径为5 mm,长度为5.8 mm,焊接方向沿板材的轧制方向,下压量为0.2 mm,倾斜角为2.5°。焊接时采用的焊接速度为80 mm/min,搅拌针旋转速度分别为600 r/min、1 200 r/min和1 500 r/min,具体焊接工艺参数见表1。

表1 焊接工艺参数

使用线切割在焊接后的样品上切割标准拉伸试样进行拉伸试样,所用设备为CMT-5105万能试验机,拉伸速度为2 mm/min,为保证试验数据的准确性,每组试样测试3个试样,然后对结果求平均值。使用扫描电子显微镜(TESCAN)观察拉伸断口微观形貌。焊接试样经碳化硅砂纸打磨并抛光后,使用6 mL HCl+3 mL HNO3+3 mL HF+150 mL H2O混合溶液对焊接试样进行腐蚀处理,并使用光学显微镜(OLYMPUS PMG3)观察焊接接头区域的金相组织。使用电化学工作站(PGSTAT302N)在质量分数为3.5%的NaCl溶液中测量试样焊核区的极化曲线和开路电位(OCP),分析试样的耐腐蚀性能。

2 试验结果与分析

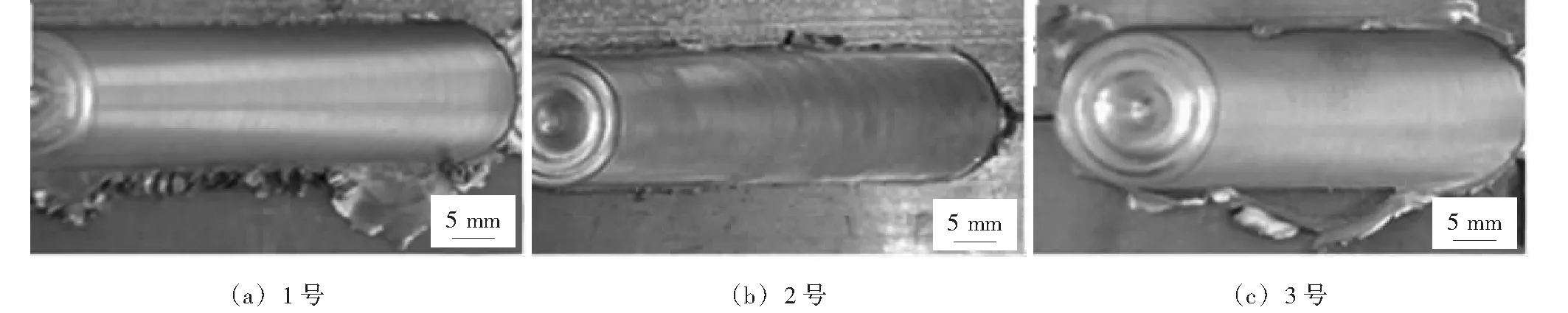

2.1 旋转速度对焊缝表面形态的影响

图1为1号、2号和3号试样在不同旋转速度下获得的搅拌摩擦焊焊接接头的外观照片。从图中可以看出,搅拌摩擦焊后,不同旋转速度下1号、2号和3号试样的焊缝表面区域纹路清晰且形成了光亮的鱼鳞纹,表面成形良好,无明显的缺陷或变形,有不同程度的飞边产生,当旋转速度为600 r/min时,有较多的飞边,随着旋转速度的增加,飞边先减少后增多。当旋转速度为1 200 r/min时,仅产生少量的飞边;当旋转速度为1 500 r/min时,产生的飞边较多,这是由于搅拌摩擦焊时,旋转速度太大,摩擦生热增多使得焊缝区域的温度过高,材料塑化程度过高,进而导致软化的铝合金粘度太低,在挤压的作用下材料溢出较多,因此形成的飞边较多。

图1 不同旋转速度下焊缝表面形貌

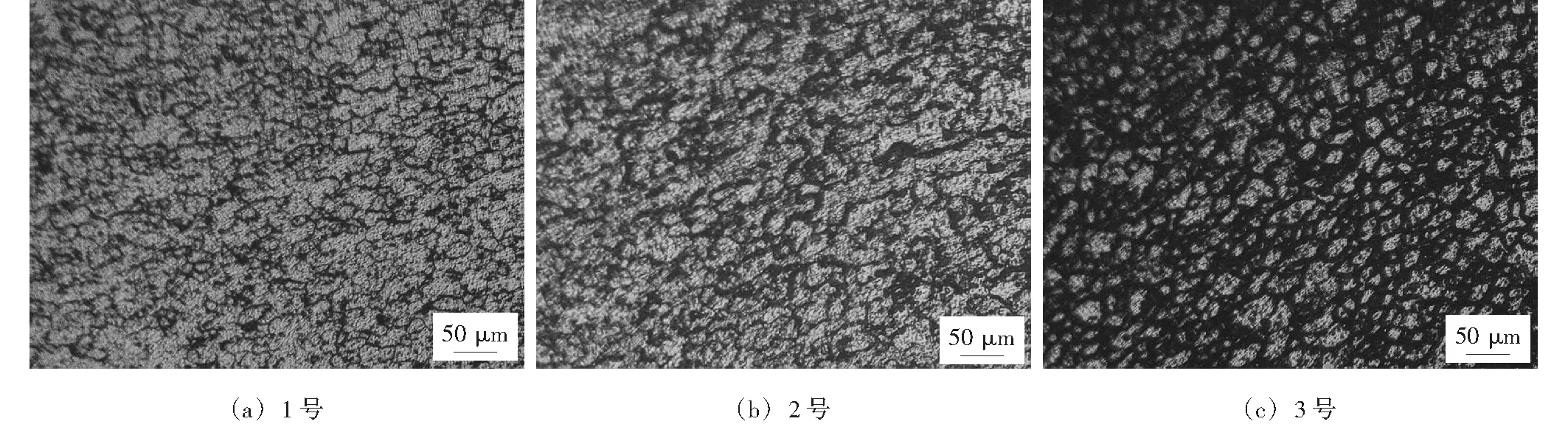

2.2 旋转速度对焊核区组织的影响

图2为不同旋转速度下6061铝合金搅拌摩擦焊焊核区的金相组织图。可以看出,搅拌摩擦焊后,与母材的长条状晶粒不同,6061铝合金焊核区由分布均匀的细小等轴晶组成。这是由于在焊接过程中,搅拌头与铝合金摩擦产生了大量热量,使焊核区金属处于塑化状态,并在搅拌针的不断搅拌作用下,发生动态再结晶,从而使焊核区形成比母材晶粒更加细小的等轴晶。另外,在摩擦生热和机械破碎的共同作用下,随着旋转速度的增加,焊核区晶粒呈现出先减小后增大的现象,旋转速度为1 200 r/min时焊核区的晶粒最细小。这是由于旋转速度较大时,搅拌针对晶粒的破碎作用较强,使晶粒产生细化。但旋转速度过快时,摩擦产生的热量越多,焊核区晶粒发生动态再结晶后受热作用的时间越长,使得焊核区晶粒越粗大。

图2 不同旋转速度下焊核区的金相图

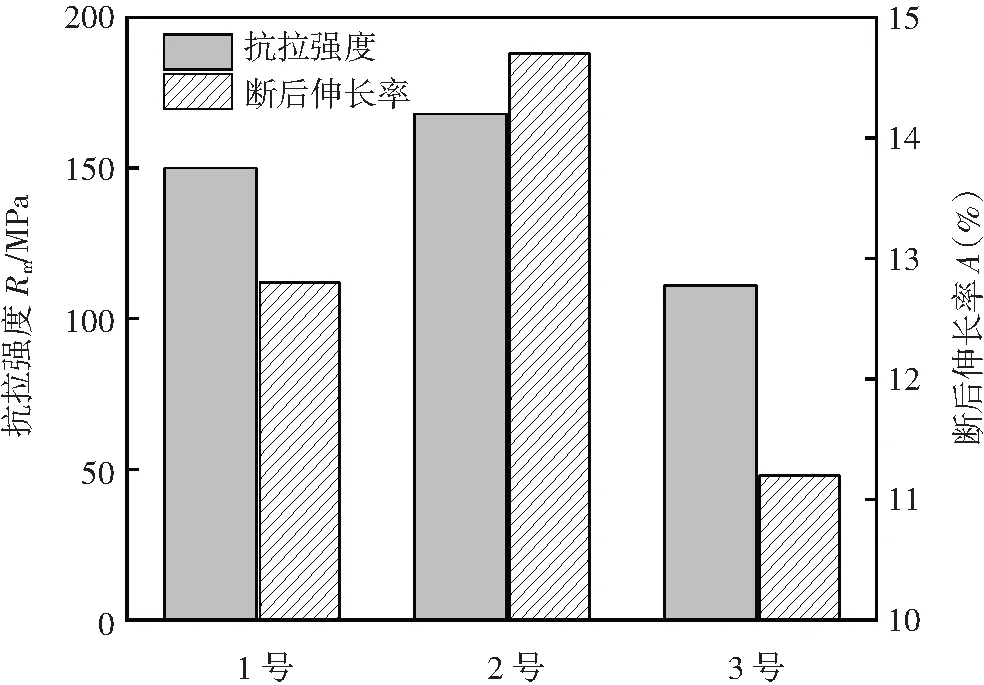

2.3 焊接接头力学性能分析

图3为不同旋转速度下6061铝合金搅拌摩擦焊焊接接头的抗拉强度和断后伸长率。可以看出,当搅拌摩擦焊焊接速度一定时,焊接接头的抗拉强度和断后伸长率均随着旋转速度的增大呈现出先增大后减小的趋势。当旋转速度为600 r/min时,焊接接头的抗拉强度和断后伸长率分别为150 MPa和12.8%,当旋转速度为1 200 r/min时,焊接接头的抗拉强度和断后伸长率分别增加到168 MPa和14.7%,抗拉强度达到了母材强度(205 MPa)的81.9%,断裂位置均位于热影响区附近。这是由于随着旋转速度的增加,搅拌头的机械搅拌作用增大,加剧了焊核区晶粒的破碎程度,使焊核区的晶粒得到细化,而热影响区仍有Mg2Si第二颗粒强化相析出,所以抗拉强度呈升高趋势,从而提高了焊接接头的抗拉强度和断后伸长率。继续增加旋转速度到1 500 r/min时,焊接接头的抗拉强度和断后伸长率急剧降低,分别为111 MPa和11.2%。这是由于继续增加旋转速度时,摩擦生热更多,焊接接头受热循环作用程度大,热影响区晶粒长大,Mg2Si第二颗粒强化相严重粗化,从而降低了焊接接头的抗拉强度和断后伸长率。

图3 不同旋转速度下焊接接头的拉伸性能

由图3可得随着搅拌头旋转速度增加,焊接接头的抗拉强度和断后伸长率均呈现先增大后减小的趋势,这与文献[15]研究结果的变化趋势相同。但是,在相同的搅拌头旋转速度变化范围内,文献[15]中焊接速度为300 mm/min条件下的焊接质量(最高抗拉强度和断后伸长率分别为248 MPa和22.2%)明显优于该文焊接速度为80 mm/min条件下的焊接质量。王海艳等人[15]在研究搅拌搅拌摩擦焊工艺参数与接头质量的关系中发现焊接接头质量与搅拌摩擦焊的热输入密切相关,由搅拌摩擦焊的热输入得到:

qk=k′n/v

(1)

式中:qk为热输入;k′为常数;n为搅拌头旋转速度;v为焊接速度。由式(1)可知在旋转速度不变的情况下,随着焊接速度增大,焊接热输入减小,焊缝区域晶粒细小,抗拉强度和断后伸长率增大,因而可以通过匹配合适的搅拌头旋转速度和焊接速度来改善焊接接头的性能。

图4为旋转速度为1 200 r/min时6061铝合金搅拌摩擦焊焊接接头的断口形貌图。从图中可以看出,焊接接头的断口中存在大量较深的等轴韧窝,说明焊接接头主要为韧性断裂。另外,焊接接头断裂时,接头存在部分沿晶断裂和第二相粒子剥离,形成较多的细小韧窝,同时少量第二相粒子在晶粒内和晶界处析出,导致焊接接头存在内部缺陷和微裂纹,使焊接接头在拉伸断裂时产生了少量的撕裂棱,产生了脆性断裂。整体来看,焊接接头的断裂形式为以韧性断裂为主的韧-脆混合断裂模式。

图4 2号接头的断口形貌

2.4 焊接接头电化学腐蚀性能分析

图5为不同旋转速度下6061铝合金搅拌摩擦焊的开路电位。开路电位越接近正值,试样的耐腐蚀倾向越小,试样被腐蚀的几率越小,则试样的耐腐蚀性能越好[11]。母材的开路电位最小,为-0.73 V。旋转速度为1 200 rpm/min时,拥有最高的开路电位-0.55 V。旋转速度为600 r/min时,开路电位为-0.62 V。旋转速度为1 500 r/min时,开路电位为-0.65 V。由开路电位的结果来看,在焊接参数为600~1 500 r/min时,试样的腐蚀倾向先减小后增大。由不同旋转速度下6061铝合金搅拌摩擦焊焊核区的金相组织图可知,晶粒呈现为先减小后增大的趋势,即晶粒越小,晶界处发生腐蚀的几率越小,这与文献[12]研究结果相一致。

图5 不同旋转速度下母材和焊接试样的开路电位

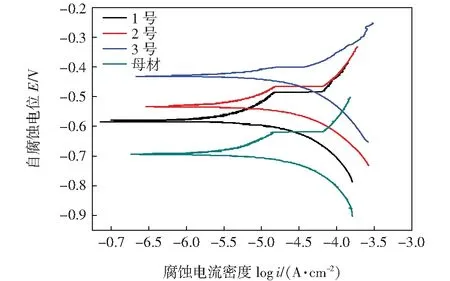

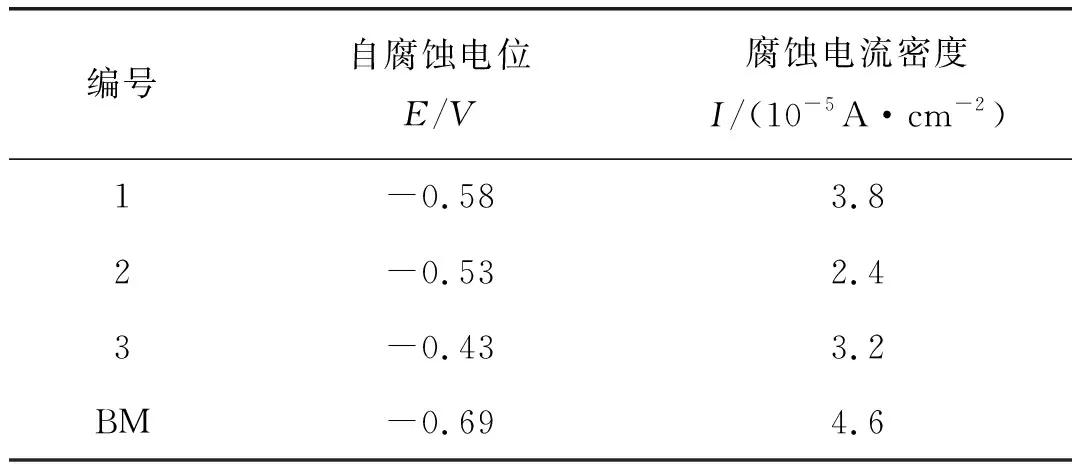

图6为不同旋转速度下6061铝合金搅拌摩擦焊接试样的极化曲线,表2为不同旋转速度下6061铝合金搅拌摩擦焊试样的电化学拟合参数。自腐蚀电位越大,腐蚀电流密度越小表明材料的耐腐蚀性能越好。由图6及表2可知,当旋转速度为600 r/min时,焊接接头的自腐蚀电位为-0.58 V,腐蚀电流密度为3.8×10-5A/cm2;当旋转速度为1 200 r/min时,焊接接头的自腐蚀电位为-0.53 V,腐蚀电流密度为2.4×10-5A/cm2。继续增加旋转速度到1 500 r/min时,焊接接头的自腐蚀电位为-0.43 V,腐蚀电流密度为3.2×10-5A/cm2。测试结果中可以看出,2号样品(旋转速度为1 200 r/min)自腐蚀电位不是最高,但腐蚀电流密度最小,因此,其耐腐蚀性能最好。当搅拌摩擦焊焊接速度一定时,随搅拌头的旋转速度增加,耐腐蚀性能呈现先变好后弱化的趋势。耐腐蚀性能先变好是由于旋转速度增加导致焊核区晶粒细化,从而提高了耐腐蚀性能。而继续增加旋转速度时,改变了机械搅拌和热输入的平衡,此时产热较多,焊核区晶粒受热循环的作用,焊核区晶粒变大,晶粒越大,晶界析出的第二相粒子越多,晶界处发生沿晶腐蚀的倾向就越大,导致耐腐蚀性能下降。

图6 不同旋转速度下焊接试样和母材的极化曲线

表2 不同旋转速度下焊接试样及母材的电化学拟合参数

3 结论

(1)当焊接速度为80 mm/min,其他参数一定时,旋转速度在600~1 500 r/min范围变化时,焊接接头成形良好,焊缝表面存在飞边现象,旋转速度增大,飞边先减少后增多。随着旋转速度的增加,焊核区呈现出先减小后增大的现象,旋转速度为1 200 r/min时焊核区的晶粒最细小。

(2)焊接接头的断裂形式为以韧性断裂为主的韧-脆混合断裂模式,其抗拉强度和断后伸长率均随着旋转速度的增加呈现增大后减小的变化。当旋转速度为1 200 r/min时,焊接接头的抗拉强度和断后伸长率达到最大,其值分别为168 MPa和14.7%,抗拉强度达到了母材强度(205 MPa)的81.9%。

(3)由电化学测试可得焊接接头的耐腐蚀性能随旋转速度的增大呈现先变好后变差的趋势,当旋转速度为1 200 r/min时,腐蚀电流密度最小,其值为2.4×10-5A/cm2,耐腐蚀性能最好。