锌精矿水分对焙烧过程影响的生产实践

2022-03-09赵志鹏

赵志鹏

(株洲冶炼集团股份有限公司,湖南 衡阳 421513)

某厂锌项目2019年2月投产,可年产析出锌30万t,采用目前国内最大的152 m2沸腾焙烧炉进行锌精矿焙烧,原料使用国内锌精矿(占比70%左右),国内锌精矿由于原矿及选矿工艺的不同,锌精矿水分整体高于进口矿,平均达到9% ~12%左右。使用后焙烧车间关键技术指标:混合焙砂可溶硫、制酸净化稀酸酸浓上涨明显且焙烧炉处理量出现下降,一方面影响湿法系统酸根平衡,另一方面制酸净化系统产生的大量稀酸超过污酸处理能力,需要进行外部中和处理才能维持生产平衡,造成生产成本大幅增加。为降低入炉锌精矿水分,进行锌精矿干燥所消耗的天然气用量也对车间加工成本造成影响。因此探索合理的入炉锌精矿水分的控制,对企业生产稳定高效、技术指标优化、成本合理控制具有积极意义。

1 硫化锌精矿焙烧过程中水分影响机理

在传统锌湿法冶炼过程中,硫化锌精矿首先经过沸腾焙烧脱硫,使硫化锌精矿中的硫化物尽可能地氧化为氧化物,同时生成少量的硫酸盐,满足浸出工序对焙砂产物的要求。

1.1 锌精矿水分对焙烧炉热平衡的影响

按照某厂项目设计30万t/a的锌产能,单台焙烧炉的热平衡见表1。

表1 焙烧炉热平衡(单台)

由表1可知,焙烧炉的热收入为锌精矿燃烧反应所产生的化学热,正常情况下焙烧炉的温度控制由投入锌精矿的数量决定。在热支出中烟气带走的热量占比达到65.62%,当锌精矿水分为8%时,精矿水分汽化潜热的热支出占比为4%左右,而随着锌精矿水分的升高,锌精矿水分汽化潜热所需要的能量增加[1],根据实际生产数据,入炉锌精矿水分增加1%左右时,焙烧炉出口烟气温度下降约30℃。实际生产体现为,入炉锌精矿水分上涨时焙烧炉出口烟气温度下降,烟气带走的热量支出减少,热量聚集在焙烧炉炉内,导致焙烧炉炉内温度居高不下,因受热支出减少热收入所需的锌精矿投料量下降,造成了焙烧炉温度高而锌精矿投料量少的局面。

1.2 锌精矿水分对焙砂可溶硫指标的影响机理

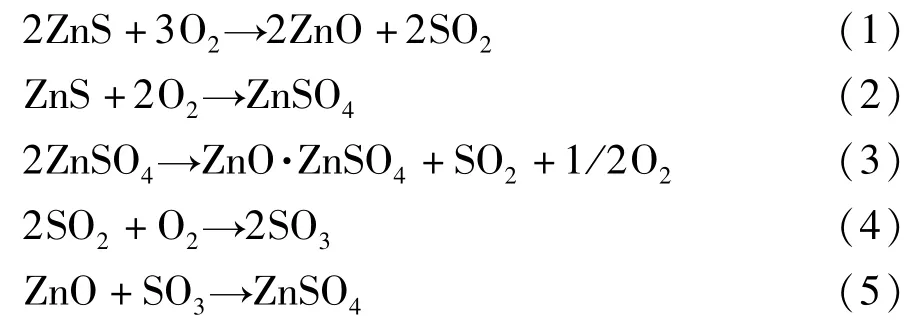

锌精矿焙烧是一个复杂的过程,硫化锌焙烧发生的重要反应与一般硫化物的焙烧反应相类似,可以分为以下几大类[1,2]:

在锌精矿沸腾焙烧过程中,当锌精矿达到着火点后,反应式(1)正向进行,是焙烧过程的主反应。反应温度低于950℃时,反应式(2)和反应式(3)同时进行,生成部分硫酸盐和碱式硫酸盐,随着焙烧温度的升高,硫酸盐稳定性下降。

Zn Zn-S-O系等温平衡状态图如图1所示,根据图1可知[2,3],当温度达到927℃以上时,锌的硫酸盐将完全分解,焙砂产物中的可溶硫以碱式硫酸盐形式存在。反应式(4)为可逆反应,温度高时可抑制反应向右进行,在锌精矿沸腾焙烧过程中,反应式(4)主要发生在余热锅炉段。反应式(5)表明,当烟气存在SO3时,氧化物与SO3将生成硫酸盐,而SO3主要存在于烟气系统,故反应式(5)主要发生在烟气系统,同时也解释了烟尘可溶硫较焙砂可溶硫高的原因。

图1 Zn Zn-S-O系等温平衡状态图

当锌精矿水分升高时通过热平衡分析得知焙烧炉出口烟气温度将会下降。一方面炉内上空直接生成的硫酸盐量增加,另一方面烟气带走热减少,风料比增大造成过剩空气增多,烟气系统生成的SO3增多,进入制酸净化阶段后溶解于稀酸中的比例提高,导致净化稀酸酸浓升高。

2 锌精矿水分变化对生产指标的影响

2.1 锌精矿水分对焙烧炉处理量的影响

某厂共有两台152 m2焙烧炉,配置一台Φ3 m×22 m干燥窑,采用天然气对流式加热进行锌精矿干燥。在冬雨季节以及水分较高原料集中进厂时,经过干燥窑正常干燥后,入炉锌精矿水分依然偏高。通过热平衡计算得知原料水分升高时,水分汽化潜热所需要的能量增加,烟气带走的热量减少,会出现焙烧炉温度高而锌精矿投料量少的情况。此外锌精矿水分偏高时在焙烧炉炉前料仓内易产生粘结,导致给料的不均匀对系统稳定以及抛料机的设备高效运行造成影响,通过加强精细化配料,严格限制高水分(水分>12%)原料使用比例,及加强干燥窑操作、延长开车时间、加大天然气用量等措施,对不同锌精矿水分下焙烧炉处理量的变化进行对比分析(2020年10月~2021年9月),分析结果如图2所示。

图2 锌精矿水分与焙烧炉处理量关系图

从图2数据对比可以看出,随着入炉锌精矿水分从9%降低至7%的过程中,焙烧炉处理量整体呈现上涨趋势,增幅约30 t/d,但随着水分的进一步下降至6%时,处理量并没有出现同步的明显增长,维持在一个相对稳定的范围。

2.2 锌精矿水分对混合焙砂可溶硫的影响

对比2020年10月至2021年9月,入炉锌精矿水分与混合焙砂可溶硫数据情况如图3所示。从图3可以看出,随着水分的降低,混合焙砂可溶硫指标整体出现了下降。但随着水分的进一步下降至7%,混合焙砂可溶硫并没有出现持续下降,维持在一个相对稳定的范围。

图3 锌精矿水分与混合焙砂可溶硫关系图

2.3 锌精矿水分对制酸净化酸浓的影响

锌精矿燃烧反应生成的SO2烟气经过制酸净化、转化、吸收,最终生产浓硫酸产品,而烟气中伴生的SO3进入制酸净化系统溶于循环液所产生的稀酸,是污酸产生的主要原因,因此烟气中SO3的含量决定着净化稀酸的浓度。对比2020年10月~2021年9月,入炉锌精矿水分与净化酸浓的关系如图4所示。

图4 锌精矿水分与净化稀酸酸浓关系图

入炉锌精矿水分降低,水分汽化潜热减少,炉内上部反应温度升高,抑制了反应中SO3的生成,从水分为6%~9%时制酸稀酸酸浓的降低可以验证这一理论,但随着水分的持续下降,由7%降低至6%,净化稀酸酸浓并未持续下降,维持在一个相对稳定的范围。

3 结 论

自2020年10月起,为降低锌精矿干燥所消耗的天然气成本,企业进行了9个月的生产实践摸索。对入炉锌精矿水分变化时,对影响系统金属投入的焙烧炉处理量指标、湿法系统酸根平衡的混合焙砂可溶硫及制酸净化稀酸酸浓指标进行了对比分析,确定在锌精矿水分为7.0%时,152 m2焙烧炉各项指标基本处于一个均衡的范围。这为降低天然气成本、减少过度使用提供依据,对企业高效生产、降本增效具有积极意义。