某白钨矿重介质旋流器抛尾可行性试验研究

2022-03-09曾海涛徐寒冰袁代军郭江旭谭孝飞许祖强

曾海涛,徐寒冰,袁代军,郭江旭,谭孝飞,许祖强

(1.湖南瑶岗仙矿业有限责任公司,湖南 郴州 423000;2.长沙矿冶研究院有限责任公司,湖南 长沙 410012;3.江西修水香炉山钨业有限责任公司,江西 九江 332400)

我国的矿产资源具有“贫、细、杂、散”的特点,高效预先抛除脉石矿物,实现降本增效已越来越受各矿山企业的重视[1,2]。预选抛尾技术主要在粗磨或细磨等作业前预选抛弃部分废石或低品位矿石,实现提高入选矿石品位、减少入磨机矿量、降低能耗、降低细粒尾矿排出量、提高资源利用率及减少环境污染等目的[3,4]。某白钨矿WO3品位在0.4%左右,存在嵌布粒度细的特点,大量脉石矿物导致选厂能耗、药剂消耗高,且产生大量细粒级尾矿。为降低能耗,减少细粒级尾矿量,提高精矿品质,通过对该白钨矿展开预先抛废试验研究,探索采用重介质旋流器进行预先抛废[5]的可行性。

1 矿样性质

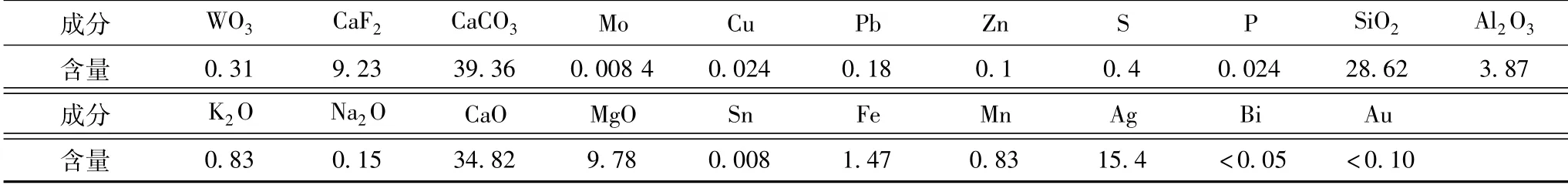

试验矿样取自某白钨矿原矿仓,最大粒度为60 mm,通过破碎、混匀、缩分获得分析试样,对试样进行化学多元素分析,分析结果见表1。

表1 试样化学多元素分析 %

由表1可知,试样中主要有价成分为WO3,含量为0.31%,还含有一定量的CaF2和Ag,含量分别为9.23%和15.4 g/t。

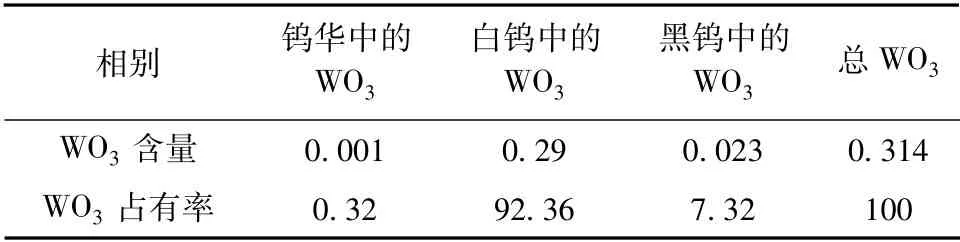

对试样中的钨进行物相分析,分析结果见表2。

表2 钨的物相分析 %

由表2可知,试样中的钨主要以白钨矿形式存在,占比达92.36%,另还有少量钨以黑钨形式存在,占比为7.32%。

采用MLA对矿物进行矿物组成分析,分析结果见表3,由表3可知,试样中钨矿物主要为白钨矿;硫化物含量不高,主要为磁黄铁矿和黄铁矿;锌矿物主要为闪锌矿;铅矿物主要为方铅矿;铋矿物含量较少,主要为斜方辉铅铋矿,极少量辉铋矿和自然铋;脉石矿物主要为方解石和辉石,其次为钙铝榴石、云母和长石等。

采用扫描电镜分析矿样中的钨嵌布状态,主要嵌布特征如图1所示。

扫描电镜结果可知,该样品中白钨矿常呈半自形晶嵌布在透辉石、钙铝榴石、方解石等脉石矿物中;少数白钨矿以细粒至微细粒自形晶包裹在透辉石、钙铝榴石、萤石等矿物中。

由以上分析可知,试样中钨主要以白钨矿形式存在,脉石矿物主要为方解石(密度2.7 g/cm3左右)和辉石(密度3.02~3.45 g/cm3),其次为钙铝榴石(密度3.49 g/cm3)、云母(密度2.70~2.90 g/cm3)、长石(密度2.55~2.75 g/cm3)和白云石(密度2.80~2.90 g/cm3)等。依据与白钨矿嵌布关系密切的钙铝榴石、辉石等矿物密度大,方解石、白云石、云母、长石等部分脉石矿物密度小的物理特性,通过重介旋流器抛尾的方法理论上具有可行性。

2 重介质旋流器抛尾试验

2.1 全粒级抛尾试验

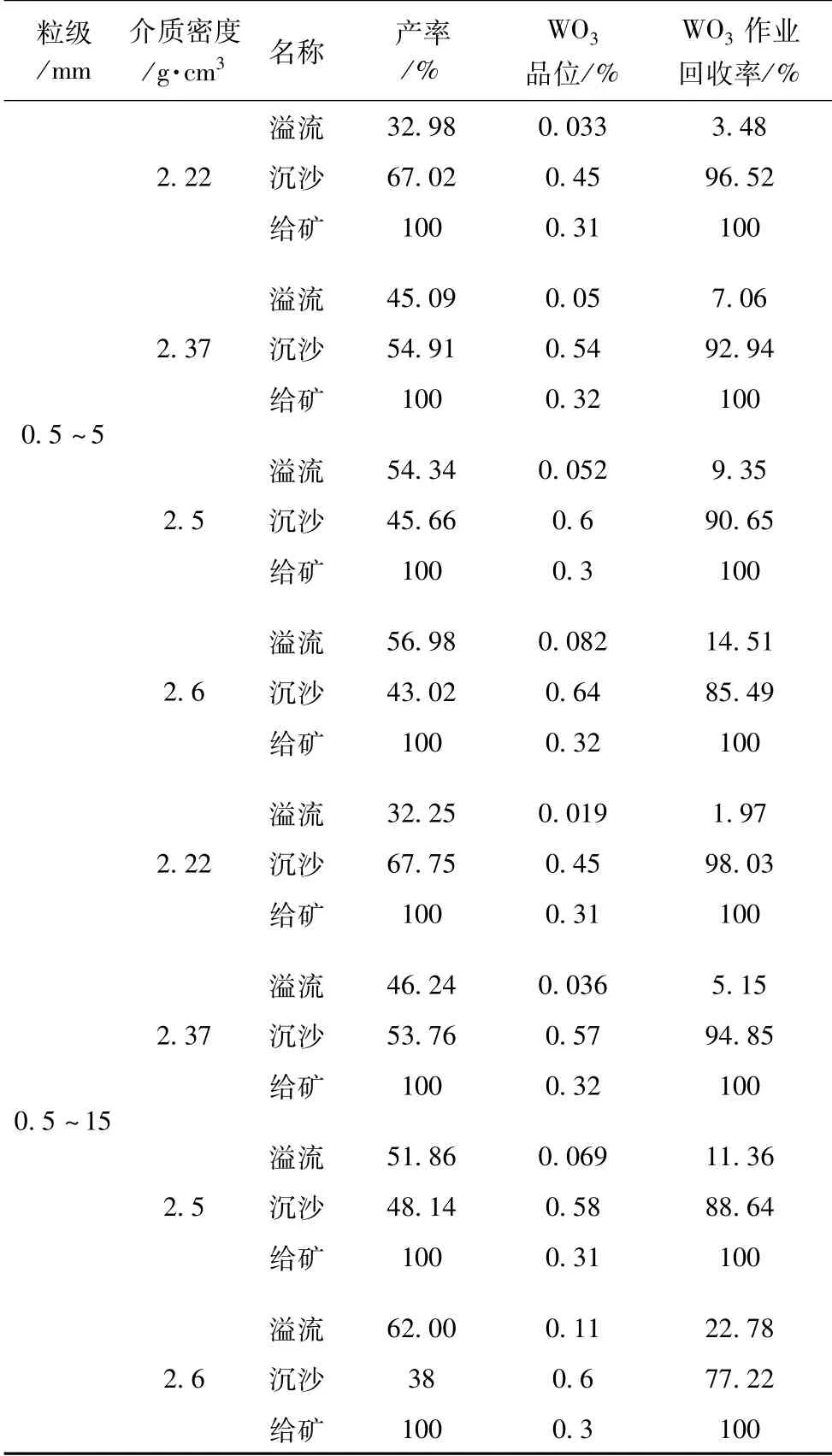

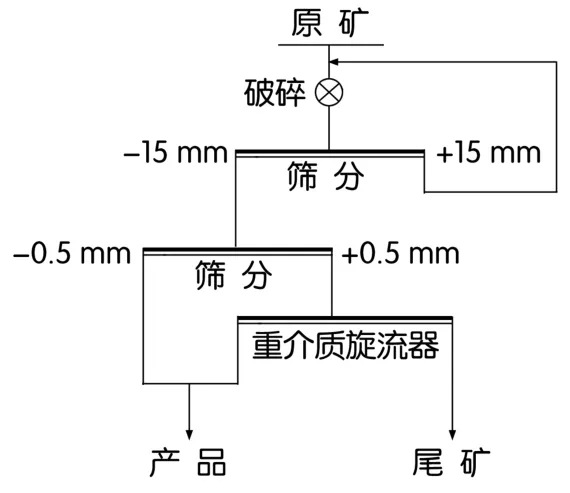

该白钨矿现场磨机入磨物料最大粒度为15 mm,而对于重介质旋流器抛尾工艺而言,窄粒级物料更有利于抛尾作业,故采用颚式破碎机,将原矿分别破碎至-15 mm和-5 mm两种粒度组成试样。通过筛分,将两种试验中-0.5 mm粒级分离出。从而分别获得0.5~5 mm全粒级试样、0.5~15 mm全粒级试样。分别对两种试样进行重介质旋流器抛尾试验。试验流程如图2所示。0.5~5 mm、0.5~15 mm全粒级重抛尾试验结果见表4。

表4 0.5~5 mm、0.5~15 mm全粒级重介质旋流器抛尾试验结果

从表4可以看出,两种粒度组成试样,随着介质密度的增加,重介质旋流器溢流中WO3损失率均逐渐增加。考虑到尽可能多抛去脉石同时保证白钨矿在重介质旋流器溢流中的损失率尽可能低,0.5~5 mm粒度组成试样和0.5~15 mm粒度组成试样在重介质密度为2.37 g/cm3时,抛尾综合指标相对较好。在重介质密度为2.37 g/cm3时,对比两种粒度组成试样的抛尾指标,可看出采用0.5~15 mm粒度组成试验抛尾是合适的,此时重介质旋流器溢流产率为46.24%,钨损失率为5.15%。

2.2 分粒级抛尾试验

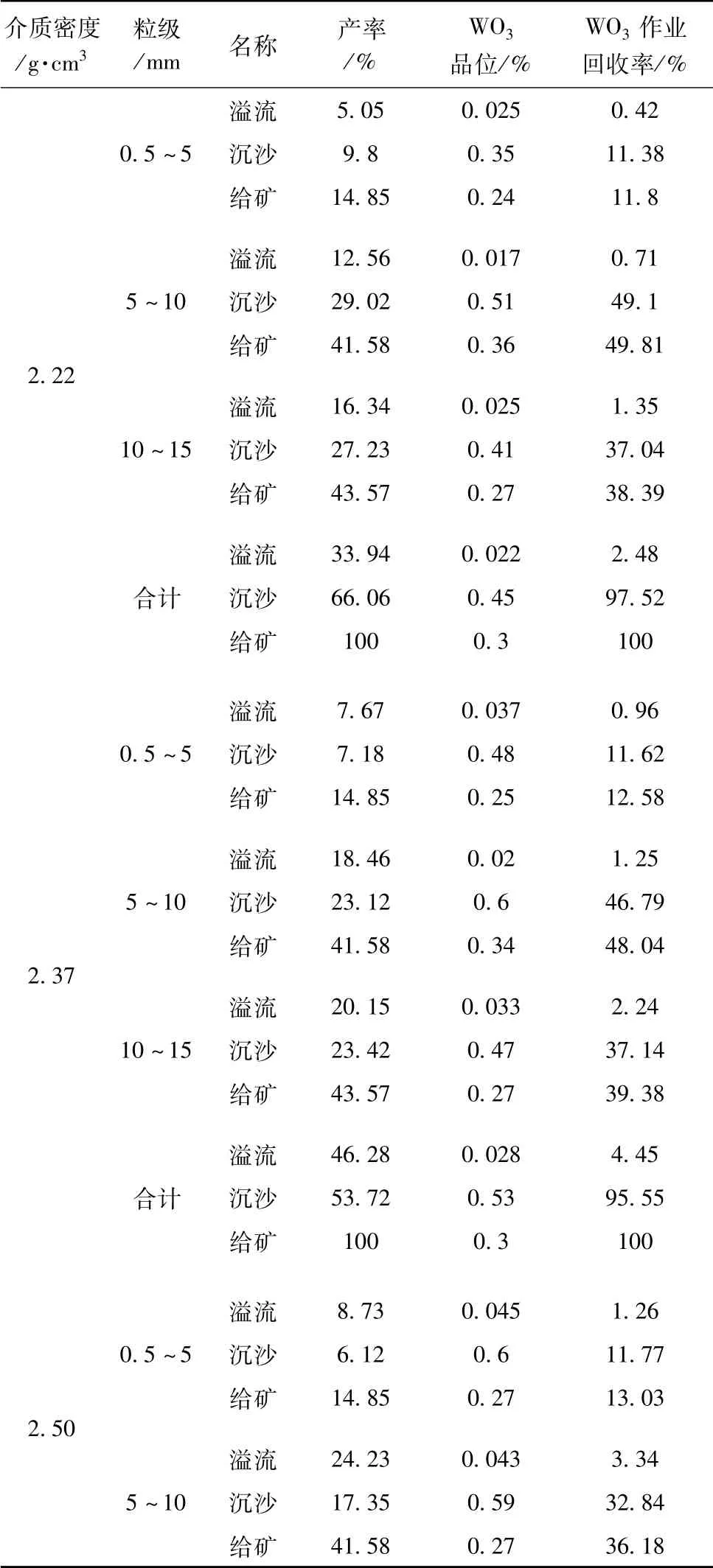

将0.5~15 mm粒度组成试样筛分成10~15 mm、5~10 mm、0.5~5 mm粒级产品,分别进行重介质旋流器抛尾试验。试验结果见表5。

表5 分粒级重介质旋流器抛尾试验结果

(续表5)

从表5可以看出,随着介质比重的增加,重介质旋流器溢流中WO3损失率均逐渐增加。对比0.5~15 mm分粒级与全粒级试验结果可知,分粒级抛尾试验指标与全粒级抛尾试验指标相比,无明显差异。分析以上试验结果,最终确定采用介质密度为2.37 g/cm3进行0.5~15 mm全粒级抛尾工艺,此时重介质旋流器溢流产率为46.24%,钨损失率为5.15%。

2.3 全流程试验

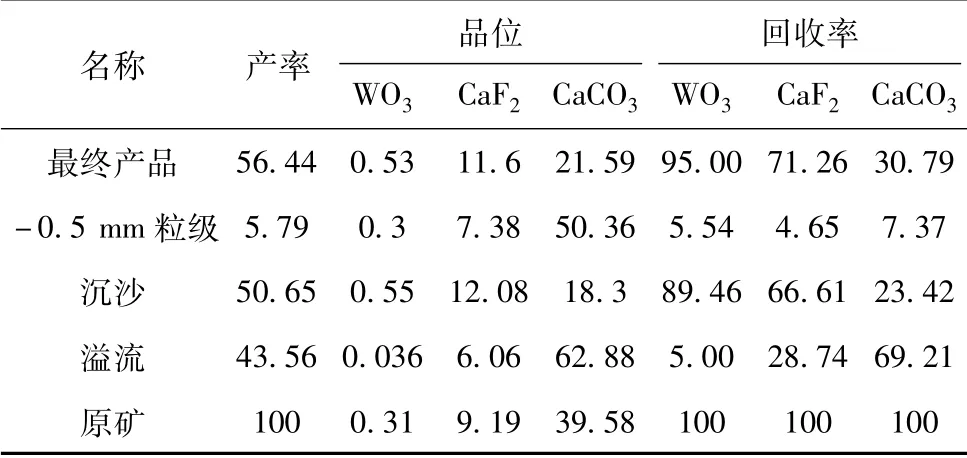

取原矿,经破碎至-15 mm粒级后,再次筛分获得-0.5 mm粒级和0.5~15 mm两个粒级产品,0.5~15 mm粒级产品经重介质旋流器抛尾后,旋流器沉砂与-0.5 mm粒级产品合并,成为最终产品,试验流程如图3所示,试验结果见表6。

图3 全流程试验

由表6可知,通过重介质抛尾试验流程,在原矿WO3品位为0.31%条件下,最终可获得产率为56.44%,WO3品 位 为0.53%,WO3回 收 率 为95.00%的合格产品。此时合格产品中萤石品位为11.60%,回收率为71.26%,CaCO3含量从原矿的39.58%降低到21.59%,回收率为30.79%。CaCO3含量大幅度降低有利于后续白钨矿浮选的进行。

表6 全流程试验结果 %

3 结 论

1.对某白钨矿矿物组成分析可知,该矿中WO3品位0.31%,主要以白钨矿形式存在,另含有一定量的萤石和银,含量分别为9.23%和15.4 g/t。脉石矿物主要为方解石和辉石,其次为钙铝榴石、云母和长石等。白钨矿主要嵌布在辉石、钙铝榴石中。

2.原矿经破碎筛分后获得0.5~15 mm 和-0.5 mm两个粒级产品,0.5~15 mm通过重介质旋流器抛尾后,旋流器沉砂与-0.5 mm粒级合并,最终实现抛废率为43.56%,WO3金属损失率5%的良好指标。此时产品中萤石品位为11.60%,回收率为71.26%,CaCO3含量从原矿的39.58% 降低到21.59%。试验结果表明,该白钨矿采用重介质旋流器预先抛尾在工艺上具有可行性。