燃煤电厂逃逸氨迁移转化特性研究进展

2022-03-09郑成强李小龙李军状段玖祥杨林军

郑成强,李小龙,李军状,段玖祥,杨林军

(1 国家能源集团科学技术研究院有限公司,江苏 南京 210023;2 国能南京电力试验研究有限公司,江苏 南京 210023;3 东南大学能源与环境学院,江苏 南京 210096)

我国燃煤电厂实施超低排放改造以来,常规烟气污染物排放控制取得显著成效。NO、烟尘和SO等污染物经过大气净化设施处理后,排放量大幅下降。根据《中国电力行业年度发展报告2020》统计结果,2019 年全国电力行业NO、烟尘、SO排放量分别约为93 万吨、18 万吨、89 万吨,分别比2018 年下降约3.1%、12.2%、9.7%,至2019 年底达到超低排放要求的燃煤机组约占全国煤电总装机容量的86%。超低排放改造之后,我国燃煤电厂大气污染物控制技术达到国际最优水平。

燃煤电厂脱硝过程氨逃逸过大的问题也随着超低排放的实施而暴露出来,已成为行业内广泛关注的重要问题。由于种种原因,燃煤电厂脱硝装置出口普遍存在逃逸氨过大现象,逃逸氨在污染物总排放量中的占比持续上升,带来的危害也日渐突出。有研究表明,无机气溶胶是导致雾霾爆发的主要原因,而无机气溶胶中NH含量占比较高,因此氨已被视为造成雾霾的“元凶”之一。

火电行业对氨排放与控制的关注,已成为我国燃煤电厂“十三五”中后期到“十四五”期间大气污染防治工作的重点。然而,目前关于燃煤电厂逃逸氨的排放特性研究报道较少,逃逸氨在烟气净化系统全过程迁移转化情况仍缺少全面详尽认识,产生逃逸氨的关键影响因素和受设备运行影响状况仍未清晰明了掌握。通过总结现有文献,本文详细综述了燃煤电厂各环保设施中逃逸氨迁移转化特性,为今后燃煤电厂非传统污染物排放清单的完善和相关政策标准的制定提供参考。

1 逃逸氨的产生

当前燃煤电厂普遍采用还原剂NH作为脱硝过程的反应物。通过将NH喷入脱硝反应器前烟道,使NH和NO在SCR 反应器内混合并完成脱硝反应。但由于种种原因,部分NH未参与脱硝反应而随烟气离开SCR 装置,即为逃逸氨。此外,脱硝反应器出口飞灰内的吸附氨和在脱硝装置内生成、随烟气排放的铵盐也是逃逸氨的组成部分,且该部分氨逃逸量较大,影响细颗粒物在下游设施的排放特征。

一般而言,NO及流场分布不均、喷氨控制不合理、烟气连续排放监测系统(CEMS)监测不准确、NO排放浓度控制过低、催化剂失活等因素均会导致脱硝系统过量喷氨,从而引起逃逸氨过大。烟气在烟道转弯、收缩和扩张段出现流动速度分层和改变,致使流场不均,而实际运行过程中导流板的磨损、烟气流量超过设计值等因素也会导致流场不均。流场不均匀时,平均化的喷氨策略会导致氨气和氮氧化物混合不均,出现局部氨浓度过量,造成氨逃逸过高;也会出现局部氨浓度过低,导致局部区域氮氧化物超标排放。脱硝效率一般随氨氮摩尔比增大而增大,然而当氨氮摩尔比大于0.8,该参数对脱硝效率的影响有限,但逃逸氨量却显著增大。因此,在实际运行中喷氨量需要根据分区氮氧化物浓度情况和脱硝效率控制在合理的范围内。在流场均匀性较好条件下,喷氨控制不均使得局部氨氮摩尔比不均,致使脱硝效率下降,促使自调系统过量喷氨,加剧了氨氮摩尔比的不合理控制和氨过量逃逸。此外,逃逸氨的实时准确在线监测仍存在欠缺。SCR装置进出口CEMS监测一般采用单一测点,当测点和测试数据不具代表性、测点表管堵塞、发生零漂时,会使得氮氧化物和氨逃逸量测试不准,致使自调系统难以精准喷氨。催化剂失活也是导致氨逃逸量升高的主要原因之一。采用高尘布置方式的SCR 反应器内粉尘、SO和水蒸气含量均较高,催化剂长期受到粉尘的磨损、堵塞,或是碱金属、铵盐等在其表面的结合,催化活性会下降,则部分氨气未能参与反应逃逸出SCR反应器,且催化活性下降带来脱硝效率降低,为了保持脱硝效率和氮氧化物的达标排放,将使得控制系统加大喷氨量,进一步加大氨的逃逸量。

2 逃逸氨的迁移转化特性

2.1 逃逸氨在SCR反应器内的迁移转化

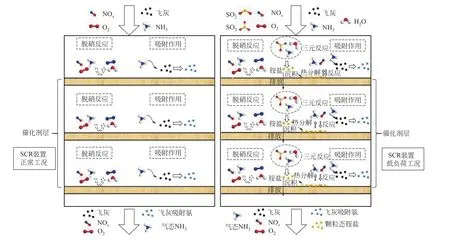

SCR装置出口逃逸氨的形态与反应器内烟气温度有很大的关系。SCR反应器正常运行温度一般保持在300℃以上,以保证催化剂具有较高脱硝活性。有研究指出,在SCR 正常温度范围下,脱硝出口飞灰中只有少量(占总逃逸氨4.2%)的吸附氨能被检测到或者几乎不存在吸附态氨和颗粒态氨,意味着正常工况下SCR出口逃逸氨主要以气态氨的形式存在。如图1所示,SCR系统正常运行时,NO、NH和O在催化剂床层表面发生非均相催化反应,完成脱硝反应。极少部分NH吸附于飞灰成为飞灰吸附氨,和未参与脱硝反应的气态氨一同随烟气离开脱硝反应器。

图1 SCR装置内逃逸氨迁移转化

2.2 逃逸氨在空预器内的迁移转化

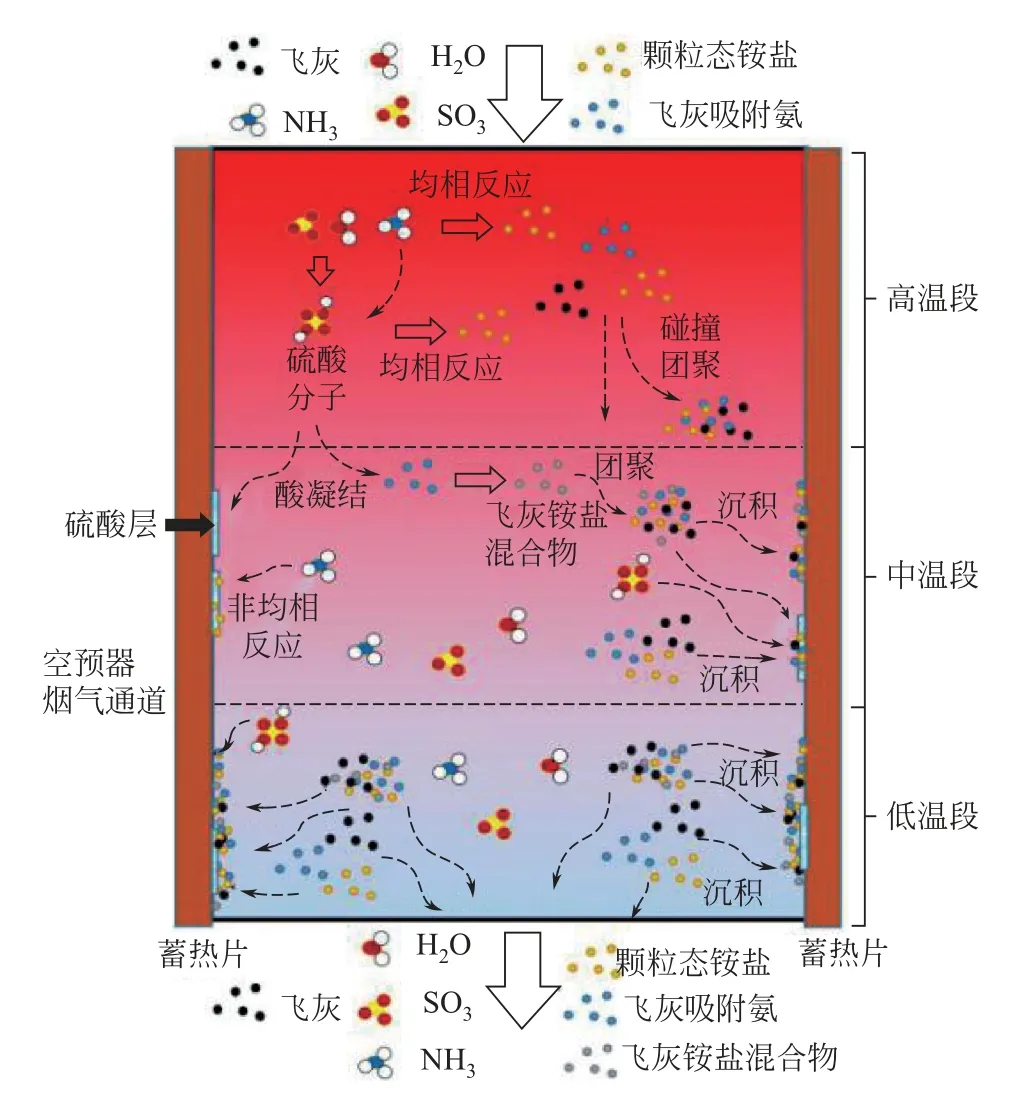

当前普遍认为空预器中气态逃逸氨分子会与SO和HO反应生成硫酸铵盐。燃煤电厂SCR装置下游一般设有空预器,经过热交换后空预器的出口烟气温度一般低于150℃。在空预器的正常运行条件下,SO易与HO 反应生成硫酸,热力学计算结果表明硫酸是与NH反应生成硫酸铵盐的主要反应物,量子化学理论计算结果也显示出硫酸分子与NH分子的反应过程无能量势垒,即意味着该反应极易发生。不过,气溶胶粒子成核研究表明,HO分子可以作为质子转运体,在NH和硫氧化物的反应过程中起积极作用,NH-HO-SO三元反应是生成硫酸氢铵的最有效路径。如图2所示,进入空预器的SO、NH和HO 可发生均相反应生成颗粒态铵盐。

图2 空预器内逃逸氨迁移转化

空预器内NH/SO摩尔比是影响反应产物的重要因素。NH/SO摩尔比小于1 时,产物全部为硫酸氢铵,随着NH/SO摩尔比的升高,产物中开始出现硫酸铵;当NH/SO摩尔比大于2 时,产物主要为硫酸铵。由于逃逸氨是国内SCR工艺运行的控制参数之一,这使得SCR出口烟气中SO含量一般要远高于NH,因此空预器内硫酸铵是不易生成的。化学反应动力学验证了空预器内硫酸氢铵的形成速率要明显快于硫酸铵的形成速率,而实验室规模研究结果也表明脱硝出口优先生成硫酸氢铵。硫酸铵为干燥固体粉末,对飞灰的影响较小,且易通过吹灰去除,然而具有黏性的硫酸氢铵极易黏附在空预器的蓄热片上,造成空预器堵塞、腐蚀。Menasha等研究发现硫酸氢铵最初以气溶胶形式生成,然后迁移到空预器表面沉积,并且显著发生硫酸氢铵沉积的温度低于最初生成的温度,这是由于最初凝结小液滴作为凝结核促进了后续凝结。空预器内蓄热片表面酸凝结会促进硫酸氢铵生成的结果已经得到工业试验的验证。工程实际上在对某660MW 机组空预器堵塞原因开展研究后发现,空预器堵塞的主要原因是低负荷运行条件下在空预器冷端生成的硫酸氢铵。如图2 所示,气相中生成的硫酸铵盐经过碰撞团聚作用黏附飞灰,部分沉积在中低温段蓄热片层表面,部分飞灰铵盐混合物随烟气排出空预器。凝结在蓄热片表面的硫酸可与气态氨或飞灰吸附氨反应生成硫酸铵盐,加剧空预器的堵塞。

关于空预器内颗粒态铵盐的生成率和迁移过程,相关研究表明有84.8%~87.1%的气态逃逸氨在空预器内参与均相反应生成硫酸铵盐,意味着经由空预器后逃逸氨主要以颗粒态铵盐的形式存在。生成的颗粒态氨约有30%沉积于空预器蓄热片上,剩余部分随烟气进入下游设备;也有研究者通过现场测试和氨质量平衡计算得出约11.7%的逃逸氨附着在空预器内。但有研究指出,空预器内大部分硫酸铵盐受到凝结动力学作用,将随烟气排出。值得注意的是,实际运行中空预器内飞灰的沉积过程是非常缓慢的,短周期测试结果表明SCR出口的总逃逸氨量与空预器出口总逃逸氨量相差不大,即短周期损失在空预器内的硫酸铵盐很少。如图2所示,空预器出口逃逸氨组成分布已发生改变。

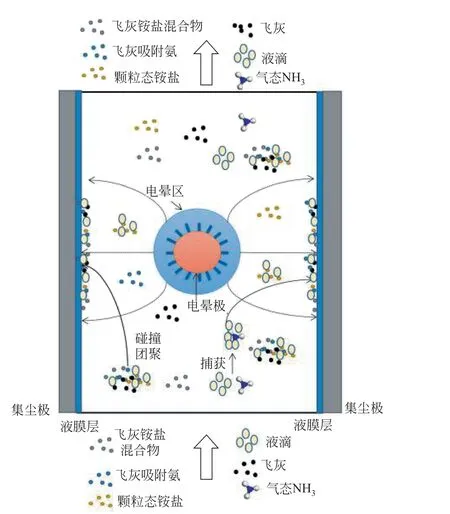

2.3 逃逸氨在电除尘器内的迁移转化

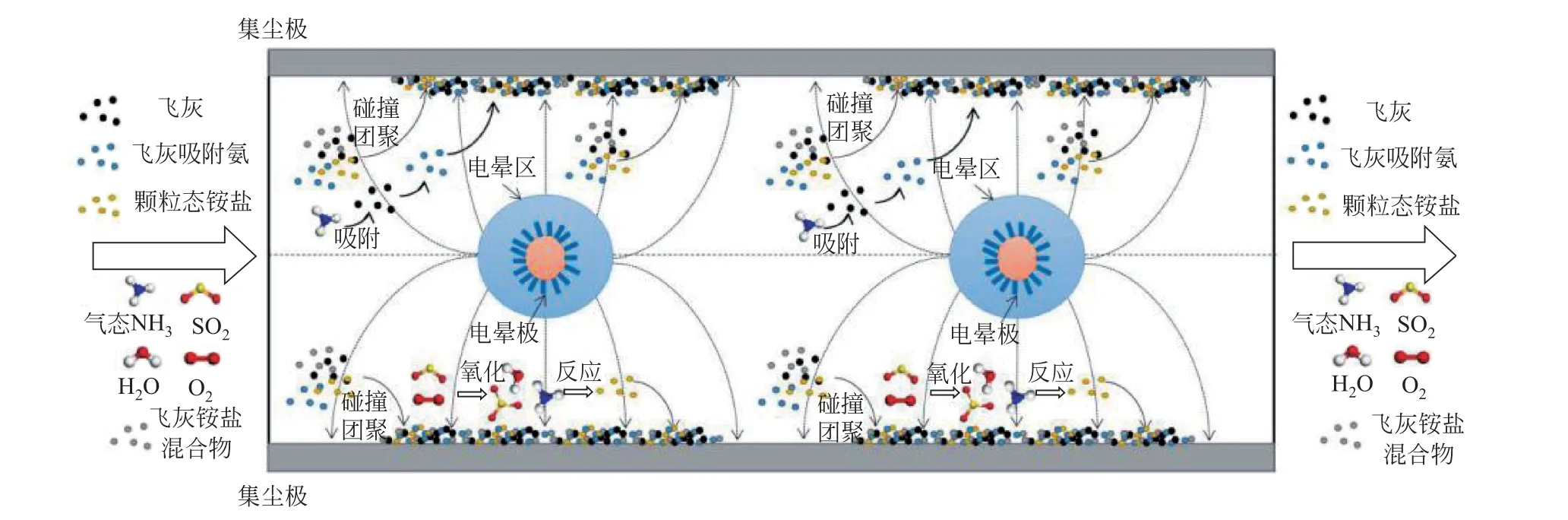

电除尘器对逃逸氨具有很高的捕集效率,大部分的逃逸氨将以粉煤灰的形式被捕集下来。赵宏等发现350MW 机组电除尘器对逃逸氨捕集率可达总逃逸氨的56%~62%,并且逃逸氨捕集率在正常工况下能相对稳定。电除尘器对亚微米级粒径的硫酸铵盐仍有较高脱除效率,是由于电除尘器内烟气温度较低,并且烟气有更长的停留时间。如图3所示,颗粒态铵盐会黏附飞灰,使颗粒物团聚长大,飞灰比电阻下降,有利于增强电除尘器性能,促进颗粒态铵盐向集尘极移动,进而被捕集下来。电除尘不能直接脱除气态氨,但钟洪玲等对14 台机组电除尘开展性能评估,发现气态氨的平均脱除效率为42.3%,原因如图3 所示,部分气态氨可被飞灰吸附,随飞灰被电除尘器捕集下来,使得电除尘器出口气态氨的含量降低。另一个原因是电除尘器的高压放电作用会产生大量自由基,促使SO向SO的转化,而SO浓度的增加进一步促进SO和NH反应生成新的颗粒态硫酸铵盐,致使部分气态氨向颗粒态铵盐转化,进而被电场作用捕集脱除。李小龙等发现电除尘器对气态氨的脱除效率可达27.9%,大部分(95.5%)颗粒态铵盐随飞灰被电除尘器捕集。由此可见,电除尘器通过电场作用可以脱除大部分以颗粒态铵盐和飞灰吸附氨形式的逃逸氨。

图3 电除尘器内逃逸氨迁移转化

2.4 逃逸氨在湿法脱硫过程的迁移转化

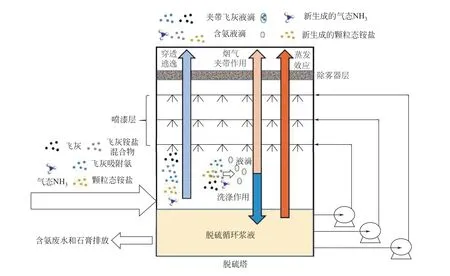

图4 湿法脱硫过程逃逸氨迁移转化

2.5 逃逸氨在湿式电除尘器内的迁移转化

为了满足超低排放要求,燃煤电厂一般在湿法脱硫装置下游安装湿式电除尘。湿式电除尘工作原理与干式电除尘相似,通过高压电晕放电作用使通过集尘板之间的粉尘和水雾荷电。粉尘粒子在电场力、荷电水雾碰撞拦截效应的共同作用下被捕集下来。

当前关于湿式电除尘内逃逸氨的研究很少,主要关注对细颗粒物的脱除效果。湿式电除尘可以有效捕集亚微米级颗粒物和酸雾,如图5所示,在液膜捕集、惯性碰撞、团聚等综合作用下,逃逸氨会在液膜表面发生凝结、溶解和团聚长大等过程,进而被电场捕获,收集于集尘极。因此,颗粒态铵盐在湿式电除尘内将进一步被脱除。工业测试结果表明湿式电除尘对颗粒物中NH+的脱除效率可达44%。此外,由于湿式电除尘器内烟温低、湿度大,气态氨将进一步被小液滴捕捉。在对某600MW 机组湿式电除尘器开展性能研究发现,湿式电除尘器对气态氨的捕集效率在12%左右,与14 台超低排放机组湿式电除尘对气态氨的平均脱除效率(13.79%)结果相近。脱除效率不高的原因可能是进入湿式电除尘的逃逸氨浓度已经很低了。湿式电除尘出口逃逸氨中气态氨形式约占75%,包括颗粒态铵盐在内的固态氨约占25%。

图5 湿式电除尘器内逃逸氨迁移转化

3 逃逸氨排放因子

当前我国用于NH排放清单的数据来源已过时,而且不能很好地反映我国当前NH排放控制状况。尤其是实施超低排放改造后燃煤电厂NH排放因子相关研究不足,且研究样本数量少,代表性差。有研究通过收集在线监测系统的数据,分析计算出2012年江苏省大型固定燃煤源NH总排放量为2200t,且排放量随月度变化。然而该研究开展于超低排放改造前,且分析中的NH排放因子来自国内外相关文献,具有不确定性。超低排放改造下中国火电传统污染物排放清单及其分布特征已有相关报道,但仍缺少NH在内的非常规污染物项目。相关研究者通过测试4个超低排放机组的氨逃逸量,得到逃逸氨排放因子为0.27~23.4g/(MW·h),粗略推算出2018 年钙法脱硫工艺和氨法脱硫工艺的燃煤电厂全年逃逸氨排放量分别为1358.3~2871.8t和220.8~971.0t,该结果相较于超低排放改造之前逃逸氨排放量大幅减少。然而受到锅炉类型、煤种组成、锅炉负荷波动、测量仪器和操作人员等测试误差的影响,不同机组之间的测试结果偏差较大。有学者根据氨氮摩尔比和脱硝效率估算出未参与脱硝反应的氨占喷氨量的比例在1/4~1/3 之间,得到2017 年氨气排放量为137 万~218 万吨,然而该结论基于氨氮摩尔比为1.05和脱硝效率为80%情况下,且实为脱硝出口的逃逸氨量,未涉及逃逸氨在下游环节中废气、粉煤灰、脱硫废水、雾滴等排放途径及其排放量。含氨的粉煤灰、脱硫废水和石膏等在后续处理中仍有可能再次释放出氨气,但相关研究仍非常缺乏。因此,想要准确获得燃煤电厂逃逸氨排放因子,更新区域高分辨率火电行业NH排放清单,需要尽快出台燃煤电厂逃逸氨测试标准,并大范围开展燃煤电厂多负荷条件下逃逸氨迁移转化特性研究。有报道称京津冀地区部分超低排放改造后的燃煤机组已开展全环节逃逸氨排放特征研究。

4 结语与展望

燃煤电厂自超低排放改造以来,以NO、烟尘、SO为主的传统大气污染物减排成效显著,而过大的氨逃逸量引发的设备不良运行和大气环境污染等问题已成为当前关注焦点。为了推进完善中国火电行业排放清单编制,助力燃煤电厂逃逸氨排放控制相关政策和标准的落实,制定更为全面的大气污染防治措施。需要详尽理解逃逸氨来源及其在烟道中的迁移转化特性,准确掌握逃逸氨排放特征及其排放因子。

逃逸氨发生于脱硝环节,主要是由于流场波动不均、监测系统不可靠、催化剂失活等原因,致使喷氨控制系统未能及时准确接收氨需求反馈。要在源头上控制逃逸氨,需要进一步加大对烟气流场优化设计的研发投入,借助大数据平台提升脱硝喷氨系统的智能控制水平;推进高精度逃逸氨在线检测方法及设备的研究,落实执行逃逸氨手工检测标准,以指导验证在线检测的可靠性;加强对催化剂活性监控和脱硝系统日常维护。

对于随烟气离开脱硝装置的逃逸氨,今后的研究应关注逃逸氨排放特性,包括对飞灰理化性质和细颗粒物排放的影响;通过优化工艺条件,促进烟气处理系统对逃逸氨的协同脱除作用,并开展宽负荷全环节逃逸氨监测研究,掌握逃逸氨在废气、烟尘、粉煤灰、脱硫废水和石膏等去向分布特征及迁移规律,跟踪研究含氨副产物的再释放和二次污染情况;结合分析在线和手工监测、环境统计等数据,核算逃逸氨在各去向的排放浓度和排放量,推进形成燃煤电厂逃逸氨排放监测+协同控制+排放标准完整体系的防治政策,为环境管理部门监管和企业污染防治工作提供可靠支撑。