聚乙烯醇基高透湿高阻隔三元混合基质全热交换膜制备和性能

2022-03-09苌现杨文杰李士洋张秀敏吴涛薛立新

苌现,杨文杰,李士洋,张秀敏,吴涛,薛立新,

(1 浙江工业大学化工学院膜分离与水科学技术中心,浙江 杭州 310014;2 浙江工业大学膜分离与水处理协同创新中心湖州研究院,浙江 湖州 313000)

全热交换器以全热交换膜作为媒介,通过显热交换和潜热交换获得高效率的能量回收。显热交换无传质过程,仅使新风和排风通过能量传递从而发生温度的变化;而潜热交换则是在新风和排风之间发生水蒸气质量交换,从而调节空气中水汽浓度,达到节能的目的。由于空气中水蒸气的汽化潜热很高,所以在湿空气中的潜热能量比重较大,全热交换的潜热贡献率远远大于显热贡献率。此外,全热交换膜需要对排风中的废气(如CO)有高度的阻隔性,来有效防止新风受到污染。因此,为了提高全热交换器的能量回收率,提升全热交换膜的透湿阻气性能是重要的研究方向。

提高聚合物膜中水分转移的一般有效方法是包含极性或离子官能团以形成透水通道。例如,由纤维素或合成聚合物制成的全热交换膜显示出优良的空气能量回收效率,不仅允许热交换,还允许湿气交换。聚乙烯醇是一种水溶性聚合物,主要由聚乙酸乙烯酯水解而成。由于其良好的亲水性、化学稳定性和生物相容性,它已被用作制备高性能全热交换膜的良好基材。Rao 等研究了由壳聚糖和瓜尔胶制成的全热交换膜。张立志等研究了用聚乙烯醇和氯化锂制成的膜用于空气除湿。将无机颗粒或纳米材料添加到膜基质中,可以提高聚合物膜的气体阻隔性能。例如,刘秉鑫等制备了钠基蒙脱土复合的聚合物全热交换膜,王艺伟等制备了分子筛复合聚合物膜。

全热交换膜在透湿和阻气之间存在明显的“trade-off”效应。通过膜孔径和孔隙率,可以提升膜的透湿性和热量回收效率,但是会降低对不希望气体(如CO)的阻隔性能,减小新风系统的有效换气率。本研究的目的是希望在提升全热交换膜的透湿性时不牺牲其阻气性,打破两者之间的“trade-off”效应,用于高能量回收的室内空气优化系统。无水氯化钙是一种亲水性无机盐,多用于空气除湿、热回收和废水处理。Zhang 等研究了以氯化钙为工作流体的新型全热回收系统。Zheng等研究了氯化钙/二氧化硅纳米流体的中空纤维膜的热湿传递性能。氯化钙有望作为无机添加剂提升膜吸收水汽的性能,促进水分子的透过,但是可能会降低膜的阻隔性能。蒙脱土(MMT)存在于天然黏土中,是一种典型的层状硅酸盐,由两个四面体硅酸盐片和夹在中间的氧化铝八面体片组成,常被用作聚合物膜中的纳米填料,多用于提高聚合物的力学性能、阻燃性能、热稳定性能和气体阻隔性能,但是可能会降低膜的亲水透水性能。本研究希望通过简单的溶液铸膜法,制备同时含有氯化钙和蒙脱土的聚乙烯醇基三元混合基质全热交换膜,系统研究其形态、接触角、热稳定性、力学性能、透湿阻气和总换热效率;研究不同含量的蒙脱土和氯化钙对膜性能的影响及其可能的机理,通过两种填料对聚乙烯醇膜性能相辅相成的改性作用,探索打破全热交换膜的透水性和阻气性的“trade-off”效应的可行性。

1 实验材料和方法

1.1 材料

聚乙烯醇-1799(聚合度1700,醇解度98%~99%),蒙脱土KSF(比表面积20~40m/g),无水氯化钙(AR,96.0%),阿拉丁试剂股份有限公司。

1.2 薄膜的制造

1.2.1 聚乙烯醇/无水氯化钙杂化膜的制造

利用溶液铸膜法制备无水氯化钙/聚乙烯醇杂化膜。称取一定量的聚乙烯醇和无水氯化钙加入100mL 水中,90℃充分搅拌2h 溶解混匀,冷却至60℃,将溶液倒入水平放置的玻璃板框中,充分摇匀,置于通风橱中室温风干1天成膜。控制膜的厚度在(70±5)μm,铸膜液的组成见表1。

1.2.2 聚乙烯醇/蒙脱土杂化膜的制造

利用溶液铸膜法制备聚乙烯醇/蒙脱土杂化膜。称取一定质量的天然蒙脱土(MMT)置于100mL水中,室温搅拌24h,随后超声30min,制备纳米MMT 分散液;称取一定质量的聚乙烯醇加入纳米MMT 分散液中,90℃充分搅拌2h 溶解混匀,冷却至60℃,将溶液倒入水平放置的玻璃板框中,充分摇匀,置于通风橱中室温风干1天成膜。控制膜的厚度在(70±5)μm。铸膜液的组成见表1。

1.2.3 混合基质膜的制造

称取一定质量的无水氯化钙和聚乙烯醇加入纳米MMT 分散液中,90℃充分搅拌2h 溶解混匀,冷却至60℃,将溶液倒入水平放置的玻璃板框中,充分摇匀,置于通风橱中室温风干1天成膜。控制膜的厚度在(70±5)μm。同样,铸膜液的组成见表1。

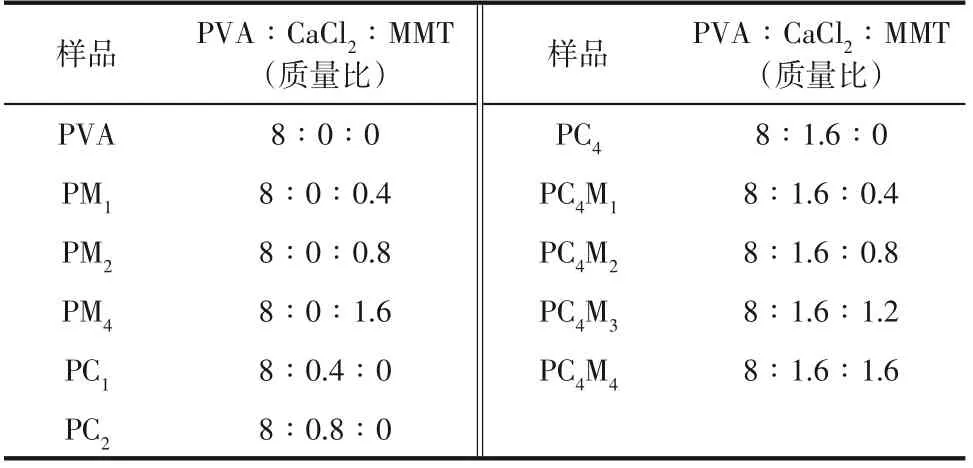

表1 铸膜液的组成

1.3 膜的表征

(1)扫描电子显微镜 通过使用场发射扫描电子显微镜(SEM,SU-8010,日立,日本)在3kV的加速电压下表征膜的SEM图像,进行基本形貌观测,研究膜的结构特征。测试前,样品表面和截面进行喷金处理。

(2)原子力显微镜 使用Seiko SPI3800N 工作站获取膜表面的三维形貌。获取的图像是在室温(约25℃)下捕获的。膜的表面粗糙度参数用算术平均粗糙度()和均方根平均粗糙度()表示。

(3) 接触角测试仪 用接触角测量装置(OCA15EC,Dataphysics,德国)评估膜的水接触角。

(4)拉伸试验 样品被切成大小为100mm×20mm的长方形。用英斯特朗5567试验机以1mm/min的速度测量膜样品的抗拉强度和断裂伸长率。

(5)热重分析 NETZSCH STA 449F3进行了热重分析,以测试蒙脱土/氯化钙/聚乙烯醇纳米复合材料的热稳定性。热分解研究在30~790℃的温度范围内进行。在氮气(50mL/min)氛围下使用梅特勒-托利多TGA/DSC1系统以20℃/min的速度加热。

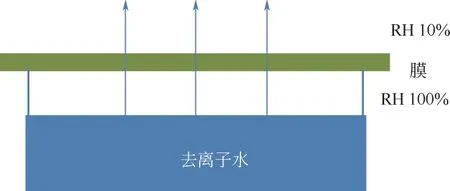

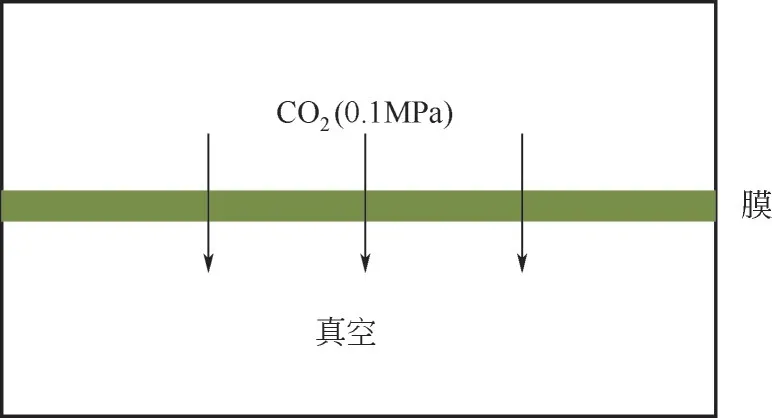

(6)水蒸气和二氧化碳透过率试验 膜的水蒸气透过率试验是用G-TRANS 测试系统进行的。所有膜样品是在(38.0±1)℃和相对湿度(RH)90.0%的测试条件下使用称重法测试,测试原理见图1。二氧化碳(CO)透过率试验是用G-TRANS 系统在(23±1)℃下使用压差(0.1MPa)法进行,测试原理见图2。商业纸膜作为制备膜的比较样本。

图1 水蒸气透过试验示意图

图2 CO2透过试验示意图

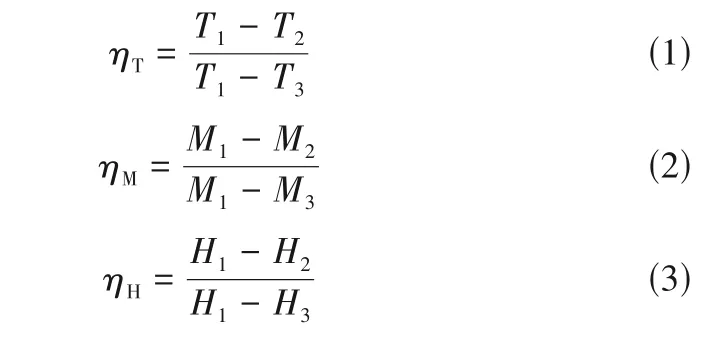

(7)总热交换效率测试 如图3 所示,自主搭建全热交换测试系统来测量膜的总热交换效率。

图3 全热交换效率测试系统

气流1 代表夏季室外的湿热新鲜空气,气流3代表来自室内的凉爽干燥废气。气流1与气流3在全热交换装置内交换热量和湿度,位于膜具中间的薄膜作为气流1和气流3之间的媒介。由于膜两侧存在一定的热湿差,热量和水分通过膜自发地从气流1 传递到气流3。达到平衡状态前,气流1 向膜释放一部分热量和水分,同时气流3从膜的另一侧获得热量和水分。虽然气流1和气流2之间的热湿差与气流3和气流4之间的热湿差在理想情况下是相等的,但在实际操作中,设备与环境之间的热湿损失是无法完全避免的。气流1的温度和相对湿度分别保持在(35±0.2)℃和(40±1)%RH。气流3的温度和相对湿度分别保持在(25±0.2)℃和(30±1)%RH。气流1和气流3的温湿度通过改变两股温湿度不同的支流的比例来调节。当气流进入控制器时分成两股,其中一股流过U形鼓泡器,然后与另一股重新混合。两股都是通过温度控制器控制的加热线进行加热。为了避免水蒸气在管道中凝结,所有管道都用隔热材料包裹。使用温湿度传感器监测气流2和气流4 的温度和相对湿度。气流1 和气流3 的空气体积流量均保持在(400±5)mL/min。膜具中的矩形交换面积为12cm。每股气流的焓和湿度是从焓湿图中计算出来的。温度交换效率()、湿度交换效率()和焓交换效率()分别用式(1)、式(2)、式(3)计算。其中,代表温度,代表湿度,代表焓。由独立测量参数的不确定性导致的总热交换效率的标准偏差为4.6%~7.9%。

2 结果与讨论

2.1 扫描电镜

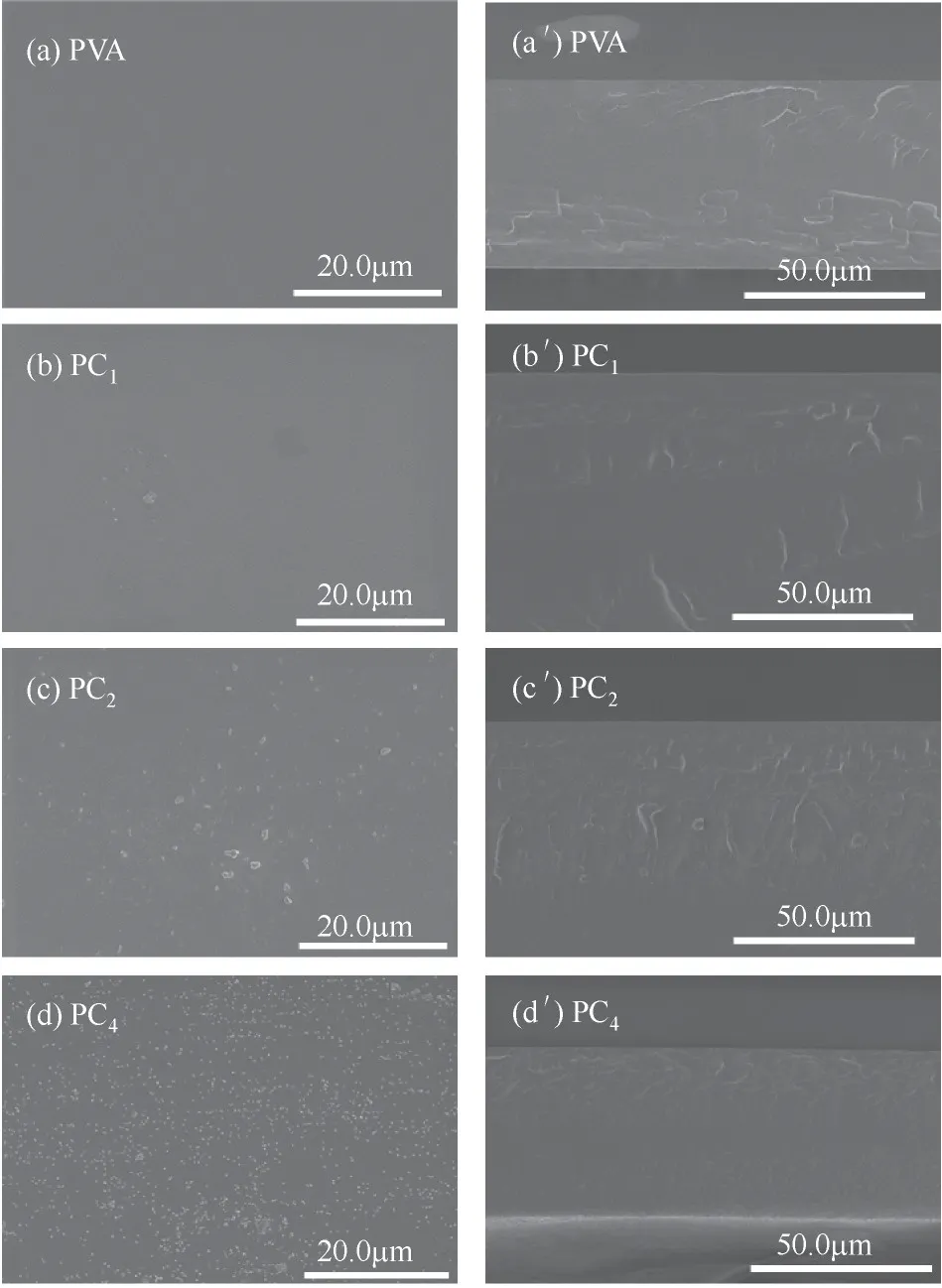

用扫描电镜分析了CaCl的加入对聚乙烯醇膜表面形貌的影响。拍摄了不同CaCl浓度的聚乙烯醇膜和杂化膜的表面和断面图像,结果如图4 所示,发现所有铸造的膜在性质上都是致密的。纯PVA 膜和PVA/CaCl(PC)杂化膜显示出光滑和无缺陷的表面和断面。这给出了CaCl在聚乙烯醇基质中均匀分布的直观证据。然而,随着CaCl浓度的增加,扫描电镜图像显示不均匀的表面上出现一些团聚现象,这表明CaCl粒子在聚乙烯醇基体中的分布不太均匀。但从聚乙烯醇/氯化钙杂化膜的断面可以看出CaCl为膜提供了更多的输送水通道。

图4 聚乙烯醇膜、聚乙烯醇/氯化钙杂化膜的表面[(a)~(d)]和断面[(a')~(d')]图

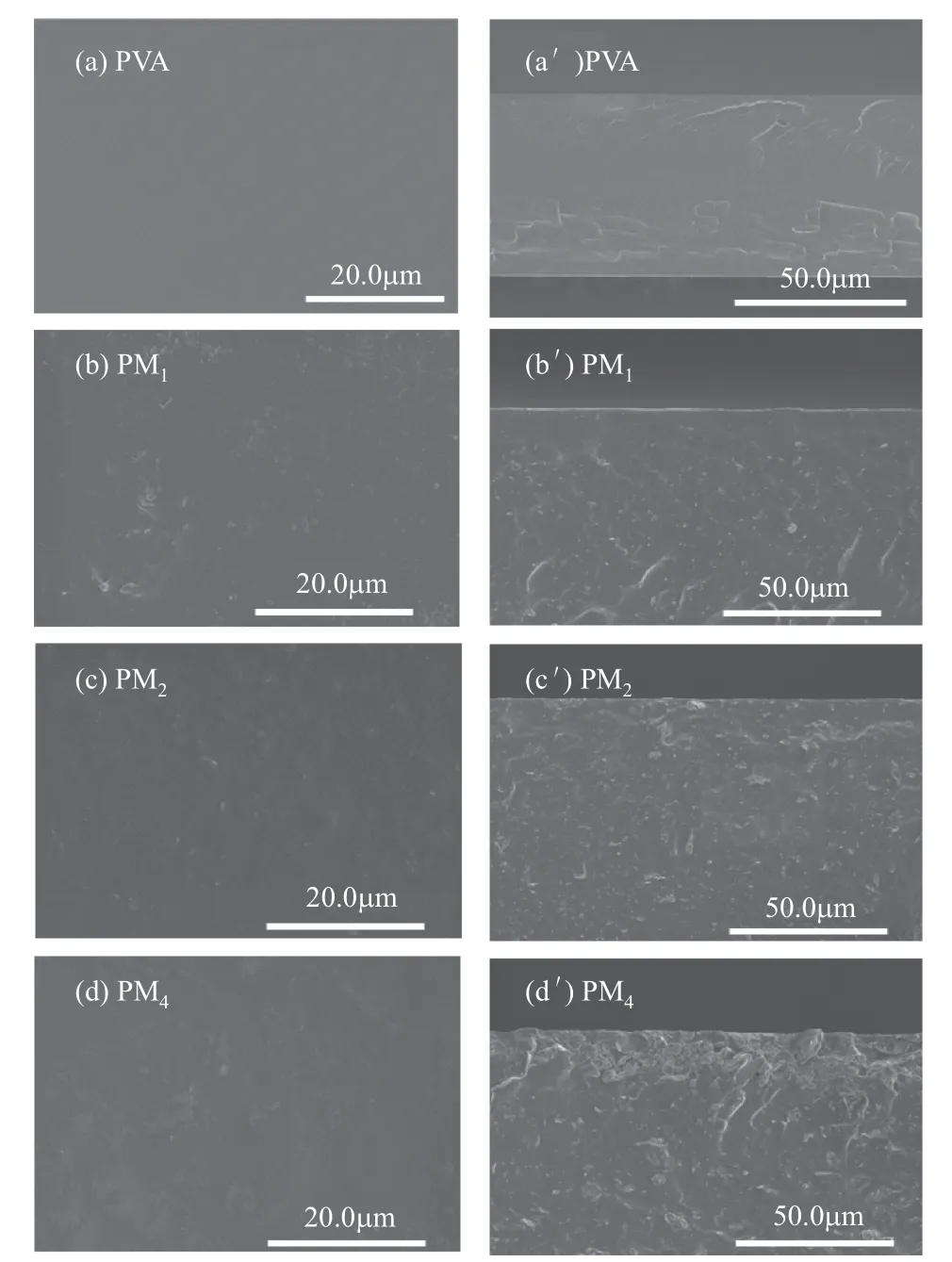

图5 显示了不同质量分数蒙脱土的聚乙烯醇/蒙脱土杂化膜的表面和断面图像。结果表明,随着蒙脱土的添加,膜表面变得粗糙和凹凸不平,气体在膜表面上的突起区域产生湍流,增加气体与膜表面接触的概率和时间,因此热量可以有效地通过膜进行传递。但其表面的蒙脱土颗粒分散性较差。

图5 聚乙烯醇膜、聚乙烯醇/蒙脱土杂化膜的表面[(a)~(d)]和断面[(a')~(d')]图

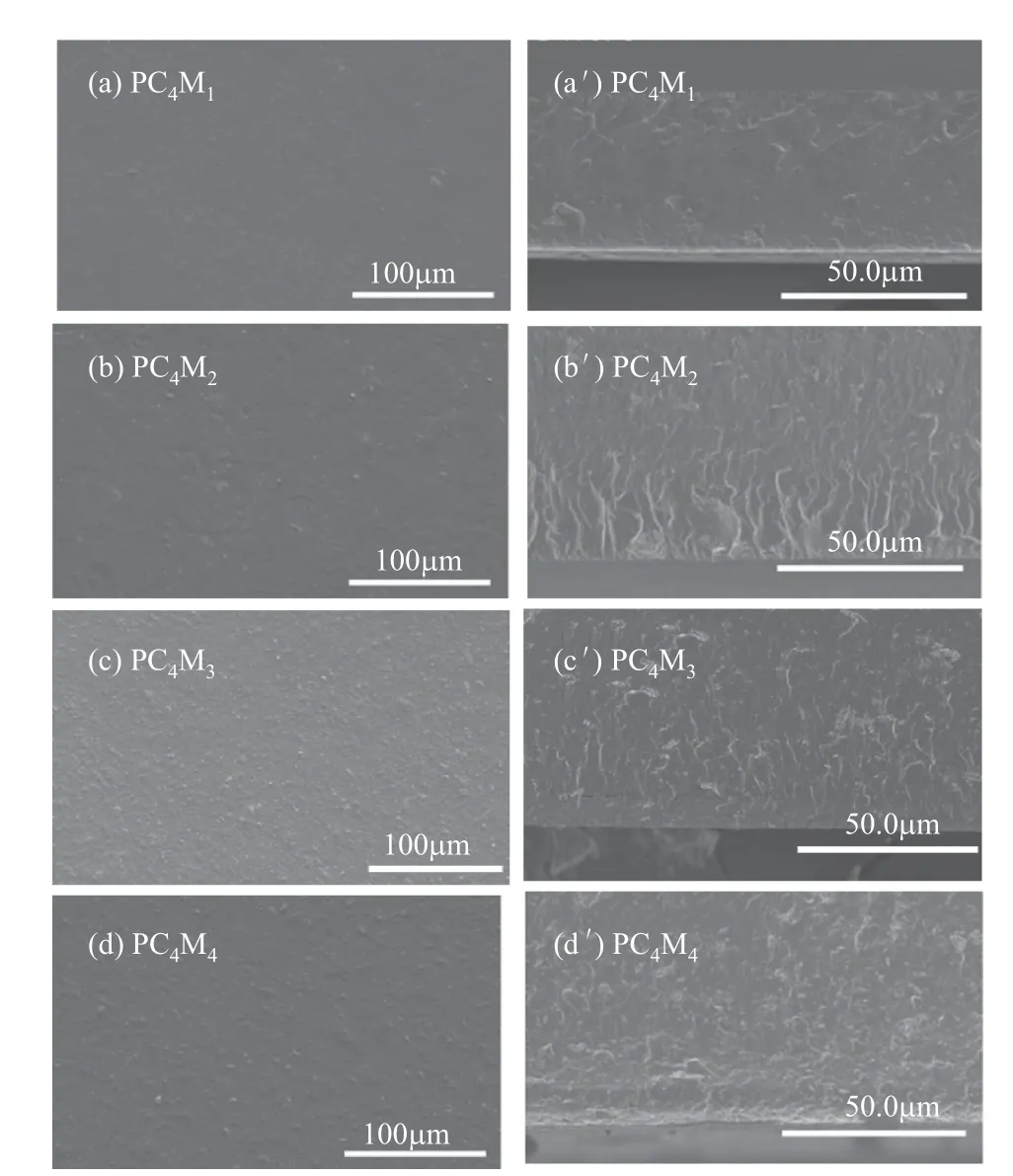

用扫描电镜分析聚乙烯醇/氯化钙/蒙脱土三元混合基质膜的形貌特征,不同质量分数的蒙脱土的混合基质膜的表面和断面图像如图6所示。从表面图像可以看出,随着蒙脱土掺杂量的增加,其膜表面的粗糙程度增加,颗粒覆盖在膜表面;从断面图像可以看出,随着蒙脱土掺杂量的增加,膜基体以及表面附着的蒙脱土颗粒均匀地分散在膜的表面和断面上。一方面可以有效阻隔二氧化碳气体,另一方面气体通过膜表面的凸起部分会产生湍流,增加气体接触膜的时间和频率,提高其热量传递效率。在氯化钙和蒙脱土的共同作用下,膜的透湿阻气性能远大于单一添加量的影响。

图6 聚乙烯醇/氯化钙/蒙脱土三元混合基质膜的表面[(a)~(d)]和断面[(a')~(d')]图

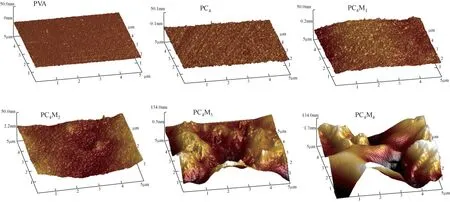

2.2 原子力显微镜

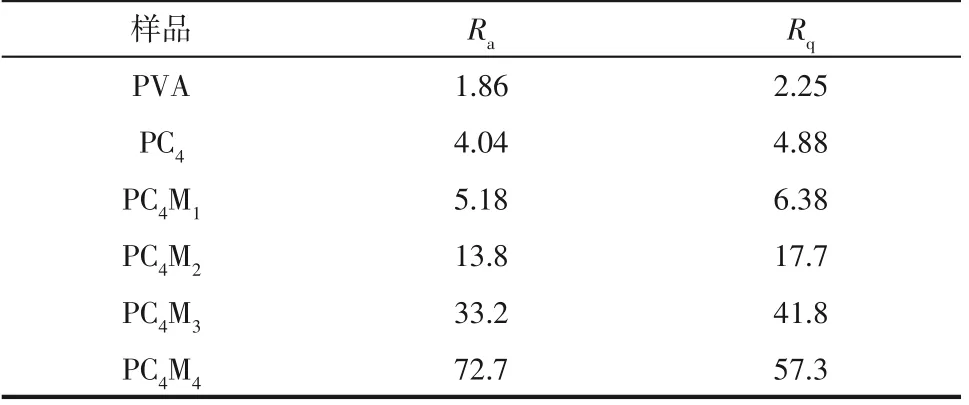

用原子力显微镜分析膜表面的形貌,如图7所示,从5μm×5μm 的扫描区域中得出谷和峰,很明显,膜表面的粗糙度随着蒙脱土含量的增加而大大增加。粗糙度的增加可以进一步用表2所示的平均粗糙度()和均方根平均粗糙度()值来表示。这些测试结果与上一节所示的扫描电镜图像一致。

表2 表面粗糙度数据(扫描尺寸=5μm×5μm)

图7 聚乙烯醇膜、聚乙烯醇/氯化钙杂化膜、聚乙烯醇/氯化钙/蒙脱土混合基质膜的原子力显微镜

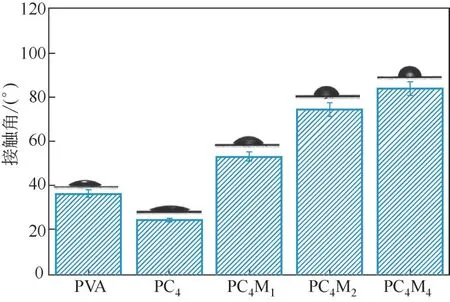

2.3 水接触角

用接触角测试仪分析膜的亲水性,如图8 所示,与纯聚乙烯醇膜相比,添加无水氯化钙,聚乙烯醇/氯化钙杂化膜的接触角减小,亲水性增加,有利于水蒸气的传输。但随着蒙脱土加入量的增加,由于其表面亲水组分含量减少,聚乙烯醇/氯化钙/蒙脱土三元混合基质膜的接触角越来越大。此外,由于无机不透气相的加入,二氧化碳等气体的传输路径变长和孔道变少,更有利于二氧化碳气体阻隔性能的提升。

图8 聚乙烯醇膜、聚乙烯醇/氯化钙杂化膜、聚乙烯醇/氯化钙/蒙脱土混合基质膜的水接触角

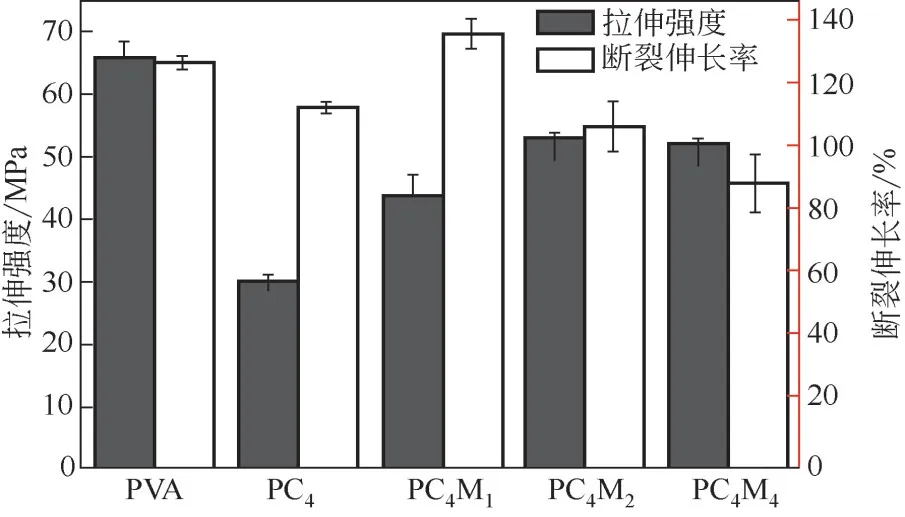

2.4 力学性能

用万能材料试验机研究蒙脱土的含量对杂化膜力学强度的影响,主要涉及样品膜的拉伸强度断裂伸长率。将不同蒙脱土含量的杂化膜制成规则的长条(尺寸100mm×20mm),拉伸的速度为1mm/min,测试前样品膜在25℃、38%RH环境下处理24h。图9 是不同含量蒙脱土的PVA/CaCl/MMT 混合基质膜的拉伸强度和断裂伸长率变化图。结果显示,与PVA/CaCl杂化膜相比,CaCl/MMT/PVA混合基质膜的拉伸强度和断裂伸长率随着蒙脱土含量的增加呈现明显的上升趋势,力学性能有所提高。

如图9 所示,未掺杂任何颗粒的纯聚乙烯醇(PVA)显示出相对高的拉伸强度和断裂伸长率,这是因为聚乙烯醇基体是完整的,将拉伸力分散到膜的每一部分。添加无水氯化钙由于破坏了膜的完整性,产生了界面空隙,这些空隙在拉伸试验中变成膜的原始破损处,使膜变得脆弱。添加少量均匀分散到整个基体中的蒙脱土(如PCM),其拉伸强度和断裂伸长率都有很大的提升,但是进一步加入蒙脱土,由于界面间隙的增加,PCM~PCM膜的拉伸性能有明显下降。总体上看,分子链取向和蒙脱土层结构的组合效应使PVA/CaCl/MMT 混合基质膜(PCM~PCM)相比PVA/CaCl杂化膜(PC)具有更好的力学性能。

图9 聚乙烯醇膜、聚乙烯醇/氯化钙杂化膜、聚乙烯醇/氯化钙/蒙脱土混合基质膜的力学性能

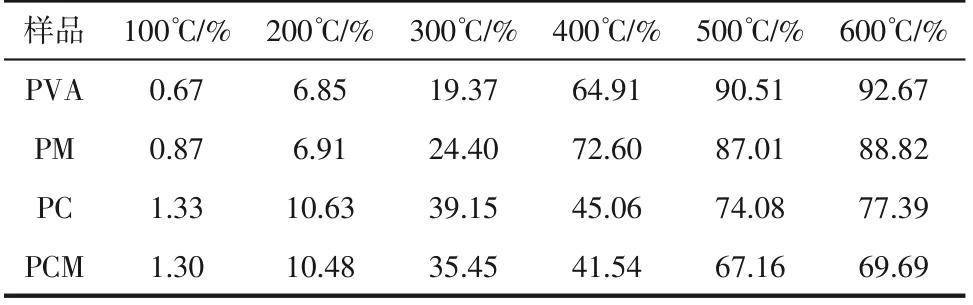

2.5 热重分析

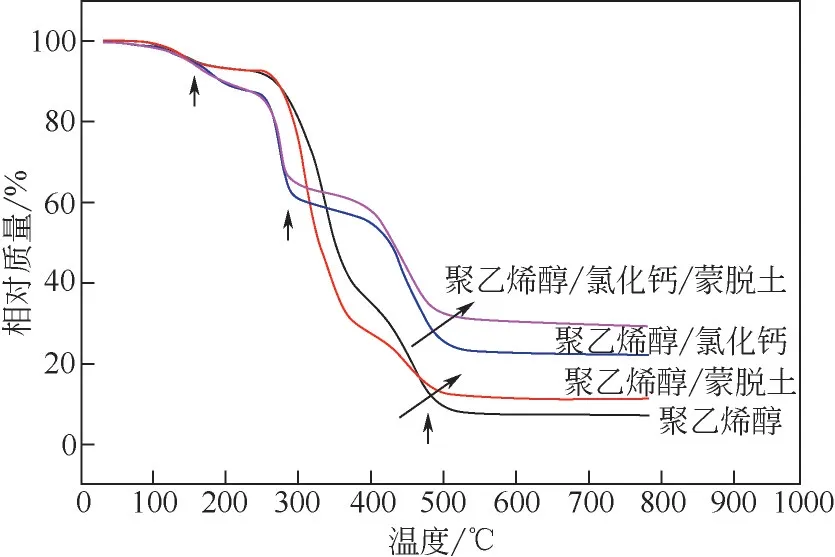

通过热重分析研究了添加蒙脱土和氯化钙对聚乙烯醇膜热稳定性的影响。如图10 所示,样品膜的热重分析曲线显示了三个主要的质量损失区域,在DTG 曲线中显示为三个峰值。聚乙烯醇膜、聚乙烯醇/蒙脱土杂化膜、聚乙烯醇/氯化钙和聚乙烯醇/氯化钙/蒙脱土的第一个区域的温度为80~100℃,这是由于物理弱结合和化学强结合的水的蒸发;聚乙烯醇膜和聚乙烯醇/蒙脱土杂化膜的质量损失为4.5%~5.7%,而聚乙烯醇/氯化钙杂化膜和聚乙烯醇/氯化钙/蒙脱土三元混合基质膜,由于吸附的物理水分的增加,这部分质量损失增加为10.3%~11.6%。第二个过渡区在250~290℃,由于聚乙烯醇聚合物的侧链降解,聚乙烯醇膜和聚乙烯醇/蒙脱土杂化膜对应于该阶段的总质量损失为58%~70%,聚乙烯醇/氯化钙杂化膜和聚乙烯醇/氯化钙/蒙脱土三元混合基质膜的质量损失为32%~38%。第三阶段的温度在375~450℃,这是由于聚乙烯醇的碳碳主链断裂。在600℃时,总质量损失约为90%,如表3所示。

表3 不同温度下样品膜热分析的质量损失结果

图10 几种样品膜的TGA曲线

加入氯化钙,由于聚乙烯醇侧链上的羟基与氯的氢键作用,导致聚乙烯醇膜和聚乙烯醇/氯化钙杂化膜的热重曲线发生较大改变。如图10 所示,分别研究聚乙烯醇膜和聚乙烯醇/蒙脱土杂化膜、聚乙烯醇/氯化钙杂化膜和聚乙烯醇/氯化钙/蒙脱土三元混合基质膜的热重曲线,添加蒙脱土,聚乙烯醇/蒙脱土杂化膜和聚乙烯醇/氯化钙/蒙脱土三元混合基质膜的降解点都向高温方向移动。因此,可以得出结论,热稳定性的提高是由于蒙脱土填料的添加效应以及聚乙烯醇上的—OH 和氯化钙分子的强化学连接作用。

2.6 透湿阻气性能

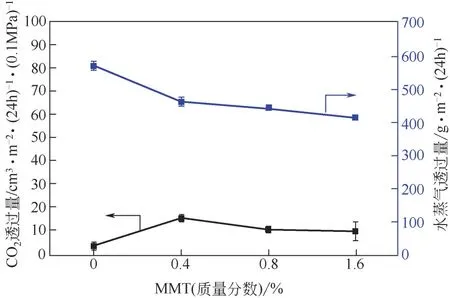

用水蒸气透过率测试仪和气体透过率测试仪分别测试膜的透湿阻气性能,样品膜的厚度均保持在(70±5)μm。图11 表示不同质量分数蒙脱土的聚乙烯醇/蒙脱土杂化膜的水蒸气和CO透过量。由于加入蒙脱土,膜的亲水性变差(2.3节),造成聚乙烯醇/蒙脱土杂化膜的水蒸气透过量下降。对于膜的阻隔性,蒙脱土含量较低时,由于蒙脱土的突然加入破坏了纯聚乙烯醇膜基质的完整性,其CO透过量比PVA 膜要高;但是,进一步加入的蒙脱土会使二氧化碳扩散路径变长,使膜的CO扩散受到抑制,CO透过量呈现下降趋势。

图11 纯聚乙烯醇膜、聚乙烯醇/蒙脱土杂化膜的水蒸气和二氧化碳透过量示意图

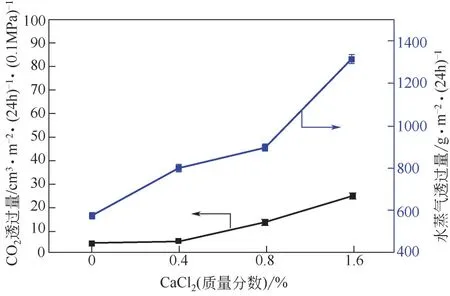

图12 为不同浓度氯化钙的聚乙烯醇/氯化钙杂化膜的水蒸气和CO透过量。随着氯化钙添加量的增加,为膜基质提供更多的水通道,膜的水蒸气透过量提高了2 倍左右,CO透过量从 4.172cm/(m·24h·0.1MPa) 增 加 到24.530cm/(m·24h·0.1MPa)。杂化膜的透湿性能改善,但对CO的阻隔作用减弱,这是典型的“trade-off”效应。

图12 纯聚乙烯醇膜、聚乙烯醇/氯化钙杂化膜的水蒸气和二氧化碳透过量示意图

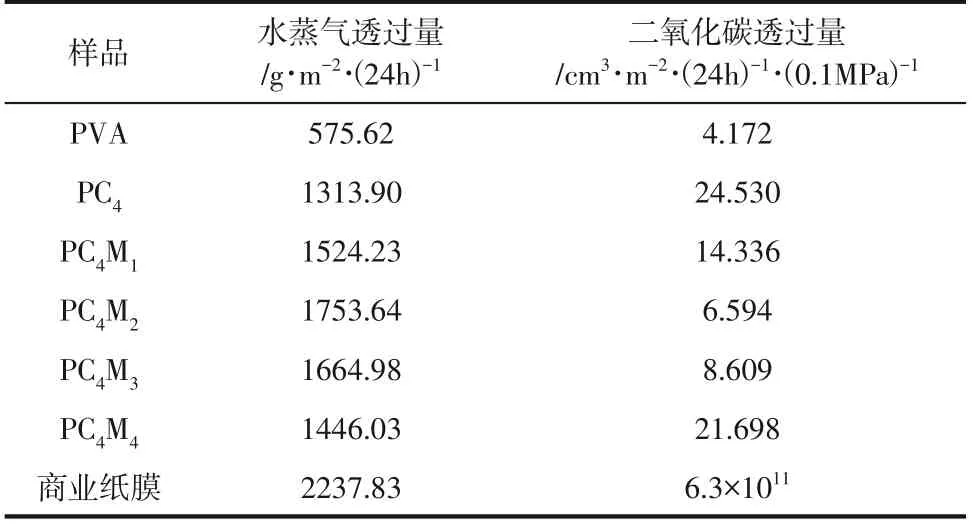

图13 所示是不同质量分数蒙脱土的聚乙烯醇/氯化钙/蒙脱土三元混合基质膜的水蒸气和CO透过量。结果表明,适量添加蒙脱土不仅可以提升聚乙烯醇/氯化钙杂化膜的阻隔性能,而且可以通过提高膜的表面积提升其透水性能。蒙脱土的添加量为0.8%(质量分数)时,膜的水蒸气和CO透过量达到1753.64g/(m∙24h)和6.594cm/(m∙24h∙0.1MPa)。但是,当蒙脱土的添加量更大时,膜的亲水性变差,同时膜基质引入更多界面缺陷,造成膜的透湿阻气性能变差。另外,与纯聚乙烯醇膜相比,在氯化钙和蒙脱土的共同作用下,聚乙烯醇/氯化钙/蒙脱土三元混合基质膜的水蒸气透过量提高了2~3倍,CO透过量相当,具体数据如表4所示。

表4 聚乙烯醇膜、聚乙烯醇/氯化钙杂化膜、聚乙烯醇/氯化钙/蒙脱土混合基质膜的水蒸气和CO2透过量

图13 纯聚乙烯醇膜、聚乙烯醇/氯化钙杂化膜、聚乙烯醇/氯化钙/蒙脱土混合基质膜的水蒸气和二氧化碳透过量示意图

综上所述,适量氯化钙的掺杂提高PVA 膜的透湿量,进一步填入蒙脱土能同时提高膜的CO阻隔性和水透过性。商业纸膜与聚乙烯醇/氯化钙/蒙脱土三元混合基质膜PCM相比,虽然透湿量略高,但是其气体阻隔性能却差了11个数量级。

2.7 全热交换效率

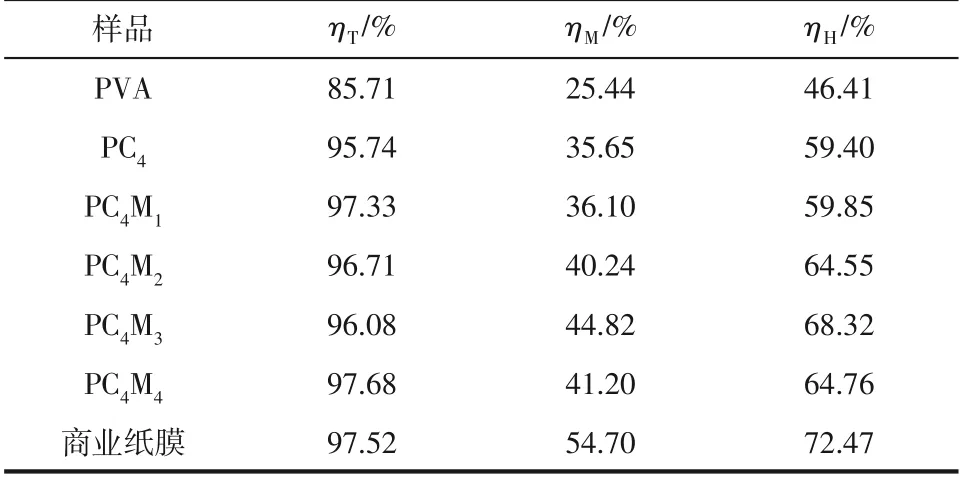

用自主搭建的全热交换设备测试膜的温度交换效率、湿度交换效率和焓交换效率。纯聚乙烯醇膜、聚乙烯醇/氯化钙杂化膜、聚乙烯醇/氯化钙/蒙脱土混合基质膜和商业纸膜的全热交换效率用式(1)~式(3)进行计算,数据结果如表5 所示。与聚乙烯醇/氯化钙/蒙脱土三元混合基质膜PCM、PCM相比,商业纸膜虽然焓交换效率(72%)略高,但是其气体阻隔性能却差了10个数量级。

表5 聚乙烯醇膜、聚乙烯醇/氯化钙杂化膜、聚乙烯醇/氯化钙/蒙脱土混合基质膜的全热交换效率

数据结果表明,随着氯化钙和蒙脱土的加入,聚乙烯醇/氯化钙/蒙脱土三元混合基质膜的湿度和焓交换效率均有所提高,具有更好的热交换性能。这种趋势与2.6 节讨论的这些膜的水蒸气透过性测试结果基本一致。在全热交换过程中,排出的废气和引入的新鲜空气在膜内进行热量和水分交换,以回收能量。由于其比热容大,水蒸气在焓交换过程中起着重要作用。虽然蒙脱土的添加减小了膜的表面亲水性和水的透过性,但是由于表面粗糙度的增加,也可以增加水蒸气透过量。根据原子力显微镜分析,三元混合基质膜的粗糙度随着蒙脱土的增加而增加。其膜表面的突起影响气流,在膜表面区域产生湍流现象。因此,增加了空气与膜表面接触的概率和时间,使更多的水分子进入膜结构,提高了总换热效率。该结果与张立志等所述结果一致,降低空气流速被证明对膜表面的热和水分传导性具有积极影响。总之,在适量的蒙脱土和氯化钙的共同作用下,通过膜的水蒸气透过速率变得更快,发生了更有效的热交换,导致膜的湿度和焓交换效率大大增加。商业纸膜虽然具有更好的焓和湿度交换效率,但是其极端低的废气阻隔性能限制了其进一步发展。

3 结论

氯化钙和蒙脱土含量对聚乙烯醇/氯化钙/蒙脱土三元混合基质膜的结构和性能起着很大的影响作用。高氯化钙含量的聚乙烯醇/氯化钙杂化膜具有较好的亲水性、高的水蒸气和CO透过量;较高蒙脱土含量的聚乙烯醇/蒙脱土杂化膜具有大的表面粗糙度、较好的机械性能、低的CO透过量以及良好的温度、湿度和焓交换效率。在氯化钙和蒙脱土的共同作用下,聚乙烯醇/氯化钙/蒙脱土三元混合基质膜的性能远大于单一添加量的影响。

水蒸气透过量与焓交换效率具有一定的相关性。在蒙脱土和氯化钙的作用下,膜的水蒸气透过率和焓交换效率呈相同的递增趋势,进而提高其热回收性能。为了平衡高气体阻隔、高水蒸气和焓交换效率以及高机械性能的需求,PVA∶CaCl∶MMT 的质量比为8∶1.6∶0.8 的三元混合基质膜似乎最适合在空气能量回收中应用。PVA 基三元全热交换膜温湿度以及焓交换效率(68%)虽然略低于商业纸膜(72%),但是其极高的气体阻隔性、无机填料带来的良好的力学和热稳定性,值得进一步关注。