膨胀石墨/石蜡复合相变材料的导电及发热特性

2022-03-09周涛涛熊志波吴志根李尚

周涛涛,熊志波,吴志根,李尚

(1 上海理工大学能源与动力工程学院,上海 200093;2 同济大学环境与科学工程学院,上海 200092;3 上海污染控制与生态安全研究院,上海 200092)

近年来,随着人们环境保护和低碳出行意识的提高,以电动汽车为代表的新能源汽车得到蓬勃发展。电池作为电动汽车的核心部件之一,其性能深受温度的影响。温度过高会降低电池安全性和使用寿命,而温度过低会缩短电池的容量和放电时间,甚至会导致电池无法放电。因此,稳定动力电池温度对维持动力电池性能尤为重要。

基于相变蓄热材料的电池热管理技术,可利用相变材料相变过程中吸收或释放大量热量的特点,将其用于电池的冷却和加热。与相同温度下的空气加热相比,相变材料加热电池时间大幅缩短。但纯相变材料传热性能差,在电池高功率、长期运行期间无法稳定控制电池温度。因此,通过添加高导热材料而制成的复合相变材料具有优异的传热性能,得到了研究人员的广泛关注。

膨胀石墨(expanded graphite,EG)具有优异的多孔结构、高导热性、高吸附性和低成本等优点,是一种理想的导热添加材料。胡小冬等研究表明膨胀石墨质量分数为20%的膨胀石墨/石蜡复合相变材料具有良好的形状稳定性,其热导率是纯石蜡的34.5 倍。姜贵文等对膨胀石墨/石蜡的热管理性能进行分析,结果表明添加膨胀石墨可进一步降低电池表面的升温速率,当膨胀石墨质量分数为12%时,该升温速率几乎为零。刘臣臻等的研究结果表明,对于单体电池和电池模块散热,膨胀石墨/石蜡冷却电池的最大温度和最小温差均小于空气冷却的温度。

尽管膨胀石墨/石蜡复合相变材料可以在融化相变过程中吸收电池散发的热量,在凝固过程中对电池加热,从而维持电池系统的温度稳定。但是,汽车长时间在寒冷天气下,复合相变材料温度与电池温度基本一致,仅靠复合相变材料吸收电池散发的热量无法达到预热电池的效果。Zhong 等在电池外侧缠绕电阻丝来提供热量,8.8W 功率加热473s 后电池中心温度从-25℃上升到10℃。He 等在电池模块顶部和底部放置两块电热板来提供热量,通过外部电源提供电能和温度控制器保持温度恒定。除电池预热领域外,复合相变材料在电热储能、抗寒保暖方面也有较大的应用潜力。张叶龙等设计了一套基于相变材料的电热储能系统,通过8h 间断性的6MW 功率电加热储能,可满足3.2万平方米24h 的供暖需求。Wu 等将复合相变材料添加到衣服中,使用电池给相变材料供热来减缓低温环境下温度的下降。

膨胀石墨不仅是优良的导热填充材料,还是良好的导电填充物,由此构筑的复合相变材料可直接对电池快速供应热量,降低额外加热器的成本。Li等采用真空浸渍法制备了具有较高导热和导电的膨胀石墨/正二十烷复合相变材料,膨胀石墨质量分数为15%时,复合相变材料的热导率是正二十烷的14.4 倍,1.9V 电压驱动下产生的热能就足以使相变材料熔化,实现了电热转化和相变蓄热。Tabassum 等采用溶液法制备了膨胀石墨/硬脂酸甲酯复合相变材料,施加1.4V 电压400s 后硬脂酸甲酯完全熔化。

在上述研究和实际应用中,电热蓄热一般采用电阻元件通电发热方式加热相变材料,加热温度不能过高。对于电池热管理领域,复合相变材料希望有更高的升温速率和蓄热性能。膨胀石墨复合相变材料通电可实现自发热,并直接蓄热,无需考虑电发热元件温度,在动力电池加热管理领域具有极高的潜在应用价值,但是目前对于此类研究较少,尤其缺乏其电-热特性的描述。本文以膨胀石墨/石蜡复合材料为研究对象,对其导电性能进行了测试,探讨了EG/石蜡直接自发热特性,同时结合正温度系数(PTC)电阻对EG/石蜡复合相变材料的发热特性进行了分析,为复合相变材料在电池预热领域的应用提供新的思路。

1 材料和方法

1.1 实验原料及仪器

实验原料:切片石蜡,熔点58~60℃,国药集团化学试剂有限公司;可膨胀石墨,50 目,膨胀率200mL/g,含碳量大于99%,青岛石墨有限公司;正温度系数(PTC)电阻,居里温度80℃,长25mm,宽15mm,上海颐都电子有限公司。

实验仪器:扫描电子显微镜(SEM,Hitachi S3400N),日本日立;电热恒温鼓风干燥箱(101-00B),佛山市烈动电器有限公司;箱式电阻炉(SX2-5-12A),绍兴市上虞道墟科析仪器厂;精密定时电动搅拌器(JJ-1),江阴市保利科研器械有限公司;直流电源(eTM-3010),东莞同门科技有限公司;吉时利数据采集仪(Keithley 2700/7708),美国吉时利仪器公司;电子天平(FA2204B),精度0.1mg,上海精科天美仪器有限公司;不锈钢电热板(DB-I),上海梅香仪器有限公司;T 型热电偶,精度0.2℃。

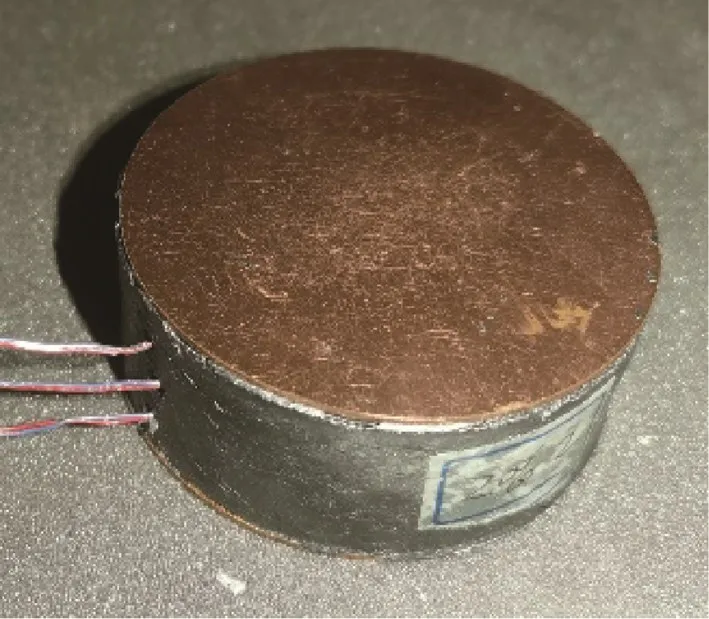

1.2 复合相变材料制备

将可膨胀石墨置于110℃恒温干燥箱中干燥24h,然后置于900℃电阻炉中40s得到膨胀石墨粉。将石蜡切成小块放入容器中,置于90℃不锈钢电热板上加热至石蜡完全熔化,添加一定量的膨胀石墨,使用电动搅拌器搅拌2h后,将其倒入内径60mm的圆柱模具中热压制。两片厚度1mm铜片被压制到样品的上、下表面,以保证测试过程接触良好。

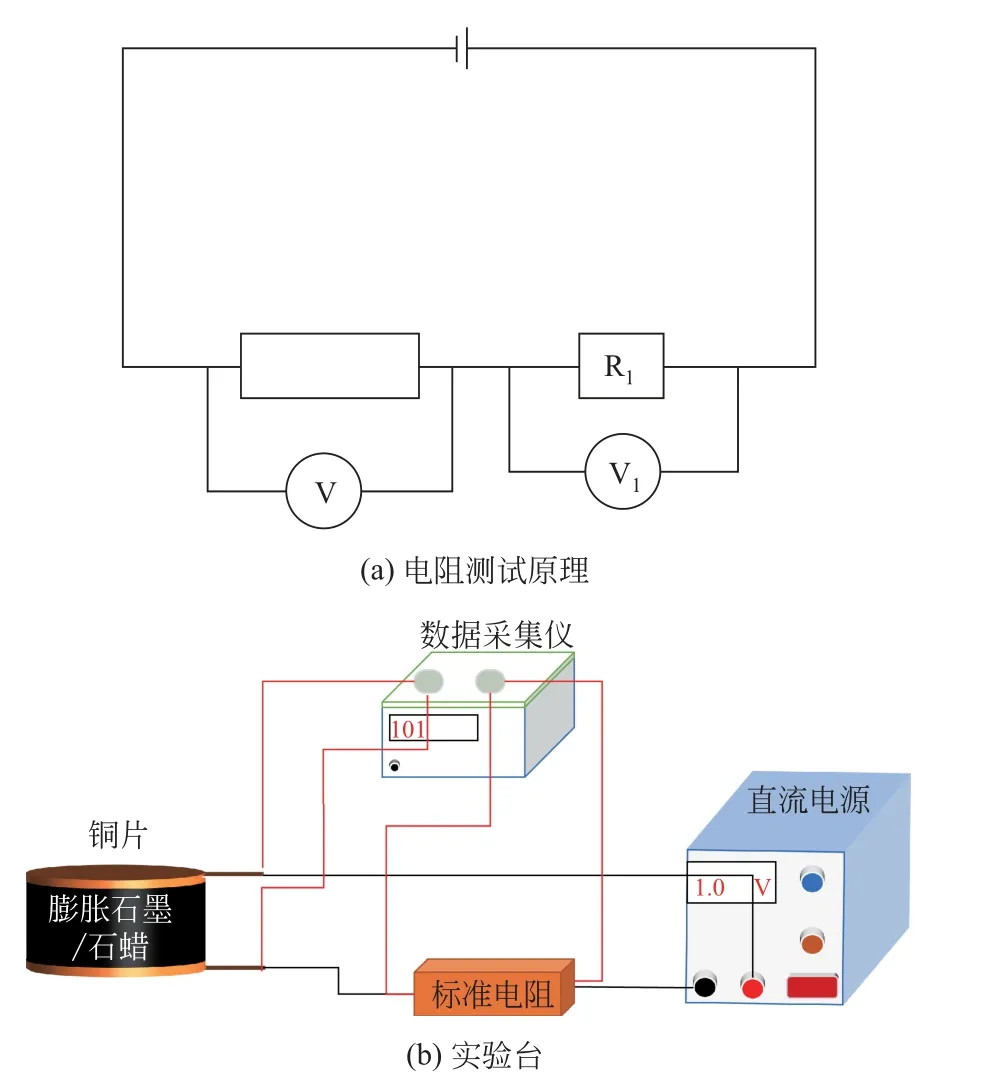

1.3 体积电阻率测试

电阻测试原理及实验台如图1 所示,样品上、下两侧放置铜片作为导电电极,通过施加一定的压力保证接触良好,导线串联标准电阻后连接恒压直流电源形成回路,吉时利数据采集仪负责测量样品和标准电阻的电压。样品的体积电阻率用式(1)计算。

图1 电阻测试原理及实验台示意图

式中,为体积电阻率,Ω·m;为样品横截面积,m;为样品厚度,m;为样品两端电压,V;为标准电阻两端电压,V;为标准电阻阻值。为保证测试电阻的准确性,每次测试三次,取平均值。

1.4 自发热及电热循环测试

对样品上、下侧铜片电极直接施加电压,并记录电压数据。如图2所示,将三根T型热电偶放入样品中,以测试加热、冷却过程中EG/石蜡复合相变材料内部温度变化,其中一根T型热电偶放置于中心位置,其他两根距离中心位置上、下各5mm处放置。通电加热、断电冷却二十次,加热期间保持直流电源的输出电压不变。

图2 EG/石蜡复合相变材料实物图

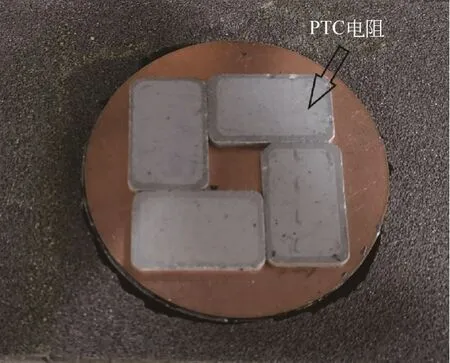

1.5 PTC电阻-EG/石蜡复合相变材料发热测试

为了防止复合相变材料通电加热过程中温度过高,实验引入具有温度调控功能的PTC电阻(也称正温度系数热敏电阻)。其工作原理是:通电后PTC电阻迅速升温,温度达到居里温度后,其电阻呈现出阶跃式变化,功率减小至维持PTC电阻温度恒定。EG/石蜡复合相变材料上、下两面对称放置4 块PTC 电阻组成蓄热单元,如图3 所示,复合相变材料可以作为导体直接接触PTC电阻,PTC电阻不需要外接导线。开启恒压电源后,记录样品电压数据,温度测试方法与1.4节相同。

图3 PTC电阻布置示意图

2 结果与讨论

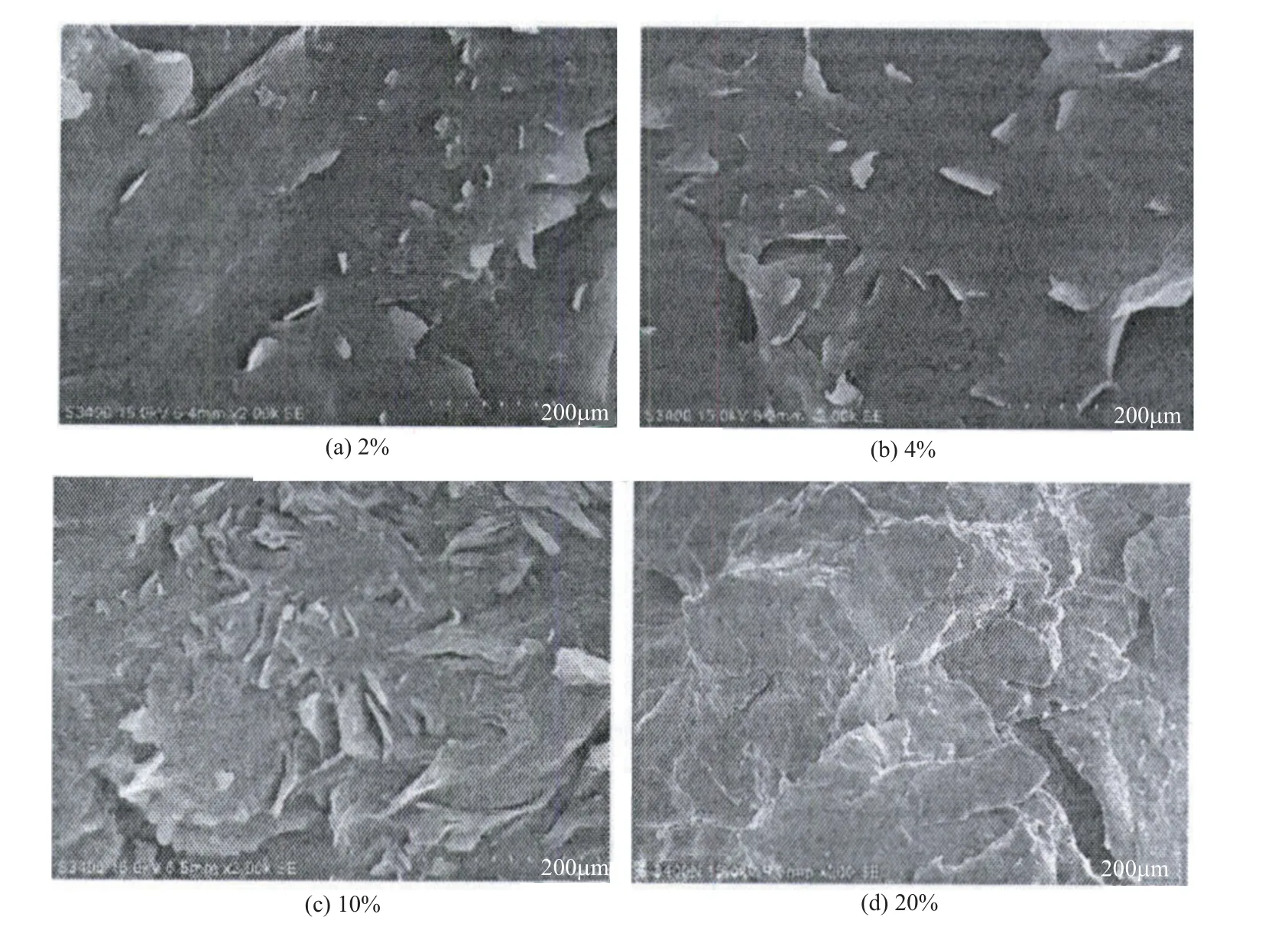

2.1 EG/石蜡复合相变材料的热物性及微观形貌

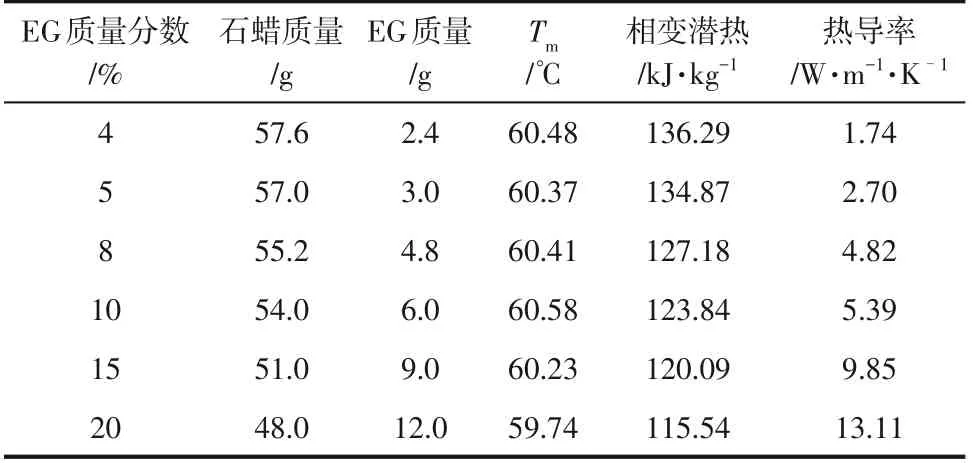

根据本文作者课题组已有的研究成果,表1 和图4 分别为EG/石蜡复合相变材料物性参数及微观形貌图。由图3 的测定可知,EG 质量分数为2%时,EG分散在石蜡之间,彼此间距较大,此时电子传输主要依靠隧道电流。EG质量分数为4%时,EG大部分被石蜡覆盖,仅部分片状结构可见,部分EG之间出现连接,电子在EG颗粒之间传输,复合相变材料变为导体。随着EG 含量增加,EG之间的连接越好,复合相变材料的电导率也就越高。当EG 质量分数为20%时,可明显观察到EG的多层孔隙结构,这表明石蜡并没有填充满EG 的孔隙,EG之间相互连接,构建成完整的导电网络。

图4 不同EG质量分数的EG/石蜡复合相变材料SEM图

表1 EG/石蜡复合相变材料物性参数表

2.2 电阻测试稳定性分析

由于受到直流电源稳定性、复合相变材料自发热等众多因素的影响,电阻测试初期难以达到平衡稳定状态,需要测试不同电压下电阻的稳定性,以保证测试结果的可靠性。图5是EG质量分数为4%的EG/石蜡复合相变材料体积电阻率随时间的变化曲线,当电压不变时,测试初期复合相变材料体积电阻率变化较大,随着时间的增加,其体积电阻率逐渐减小,直至最后保持平稳。施加电压为1V、2V、3V、4V时,前120s内复合相变材料体积电阻率的变化率分别为0.4%、5.3%、5.7%、3.5%;在900s内其体积电阻率的变化率分别为1.5%、10.6%、10.3%、4.3%。可见,1V电压下样品体积电阻率的变化率较小,但大于1V电压时,样品前两分钟内复合相变材料体积电阻率的变化率占到了总变化率的一半以上。

图5 EG/石蜡复合相变材料体积电阻率随时间变化曲线

由此可见,EG/石蜡复合相变材料的电阻变化主要集中于加压开始阶段,为保证实验测试偏差在合理范围内,并避免测试时间过长导致的复合相变材料自发热升温对电阻测试产生的干扰,选取每组200~300s 之间的电阻测试平均值作为该工况下的电阻。

2.3 电压对体积电阻率影响

由于温度会影响EG/石蜡复合相变材料的电阻,而施加电压会促使复合相变材料出现自发热现象,因此必须采用较小电压,降低发热功率,减小温升对电阻测试的影响。基于此,本文选择电阻较高的复合相变材料(EG 质量分数为4%、5%和8%)及低电压(4V)下的电阻测试,其发热功率分别为0.46W、1.77W 和6.43W,测试时间内样品温升低于1℃,其影响可以忽略。

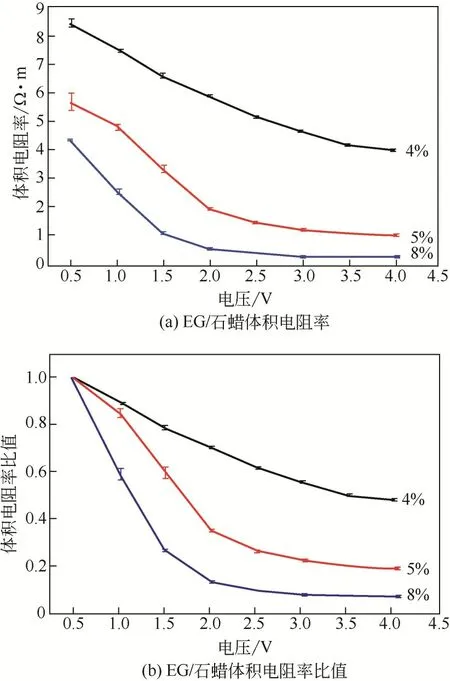

图6(a)为不同电压下EG/石蜡复合相变材料体积电阻率变化曲线,当EG 含量不变时,随着电压的增加,复合相变材料体积电阻率不断降低。0.5V电压时,EG质量分数为4%、5%、8%的复合相变材料体积电阻率分别为8.41Ω·m、5.69Ω·m、4.36Ω·m;4.0V 电压时,该数值分别为4.04Ω·m、1.05Ω·m、0.29Ω·m。复合材料的导电过程中,导电填料-绝缘基体之间的界面处所形成的势垒影响载流子的输运和转换。在电场作用下,沿电场方向束缚离子的势垒发生倾斜,带电粒子迁移所需的势垒下降。图6(b)为EG/石蜡复合相变材料体积电阻率比值随电压变化曲线,其中均以各自0.5V 电压下的电阻作为参考值。由图可知,EG 含量会影响电压对复合相变材料体积电阻率的作用,当EG质量分数为8%时,复合相变材料体积电阻率变化率最大,5%、4%依次次之。4.0V 电压时,EG 质量分数为4%、5%、8%的复合相变材料体积电阻率分别是0.5V电压时的48.1%、18.5%、6.8%。

图6 电压对复合相变材料体积电阻率的影响

2.4 EG含量对体积电阻率影响

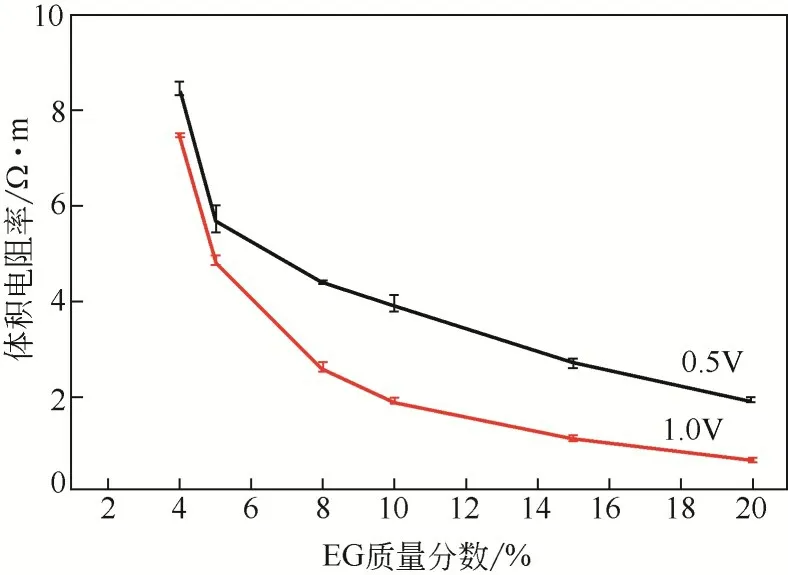

EG/石蜡复合相变材料体积电阻率与EG含量的关系如图7所示,当测试电压保持不变时,提高EG含量可有效降低复合相变材料体积电阻率。显然,在EG 含量较低区间时复合相变材料体积电阻率变化较大,随着EG 含量的增加,其体积电阻率变化逐渐平缓。电压为0.5V时,EG质量分数为4%、5%的复合相变材料体积电阻率分别为8.41Ω·m、5.69Ω·m,EG质量分数提高1%导致复合相变材料体积电阻率减小了2.72Ω·m;EG质量分数为15%、20%的复合相变材料体积电阻率分别为2.64Ω·m、1.87Ω·m,EG 质量分数提高5%电导率只减小了0.77Ω·m。膨胀石墨含量大于渗流阈值所需时,膨胀石墨之间开始直接形成接触网络,继续增加膨胀石墨含量只是提高复合相变材料电荷转移路径,从而导致电阻降低缓慢。电压为1.0V时,复合相变材料体积电阻率下降的趋势与0.5V 电压的基本一致。EG 质量分数为4%、5%、8%、10%、15%和20%的EG/石蜡复合相变材料,其体积电阻率分别下降了11.1%、15.0%、41.5%、52.6%、59.8%和66.7%。

图7 EG含量对EG/石蜡复合相变材料体积电阻率的影响

2.5 EG/石蜡复合相变材料通电发热特性

含膨胀石墨的复合相变材料通电后,石墨颗粒中移动的电子与其他分子或基团发生碰撞产生焦耳热,随后热量被相变材料吸收以显热和潜热的形式储存。膨胀石墨含量较低时,石蜡固-液相变后容易泄漏,基于课题组研究经验,本文采用EG 质量分数为20%的复合相变材料作为对象进行实验研究。

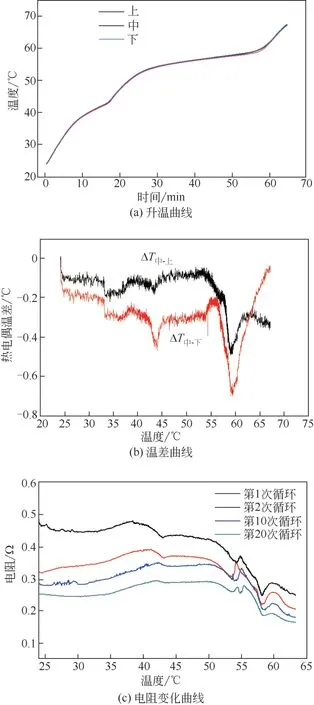

图8(a)是施加电压为3.2V下的复合相变材料自发热曲线,由图可知,升温曲线在40~43℃区间略微平缓,这是由于石蜡在此时发生固-固相变;在55~60℃区间温升也明显减缓,这是由于石蜡在该区域发生固-液相变。由此可见,电能可以在复合相变材料中直接转化为热能,并在其内部作为潜热储存。

图8 20%EG/石蜡复合相变材料直接自发热性能

图8(b)为电热过程中上/中/下位置的温差曲线,从图中可以看出,当石蜡开始相变时,温差逐渐增加,石蜡完全熔化后,热电偶的温差达到最大为0.7℃。究其原因,可能是石蜡与膨胀石墨局部含量存在差异,导致局部发热功率不同,从而升温速率不同。当石蜡发生相变时,局部温差更为明显。

图8(c)为电热-冷却循环多次后复合相变材料电阻随温度变化曲线,由图可知,复合相变材料电阻随着温度变化平缓变化,固相电阻大于液相电阻。该结果与Ji等的石墨泡沫/石蜡复合相变材料的电阻研究结果一致,是复合相变材料电阻的温度依赖特性造成的。另外,第2次电热循环时,55℃附近的电阻峰值向左侧偏移,这可能是热电偶表面被渗出的石蜡覆盖导致温度测量偏小。

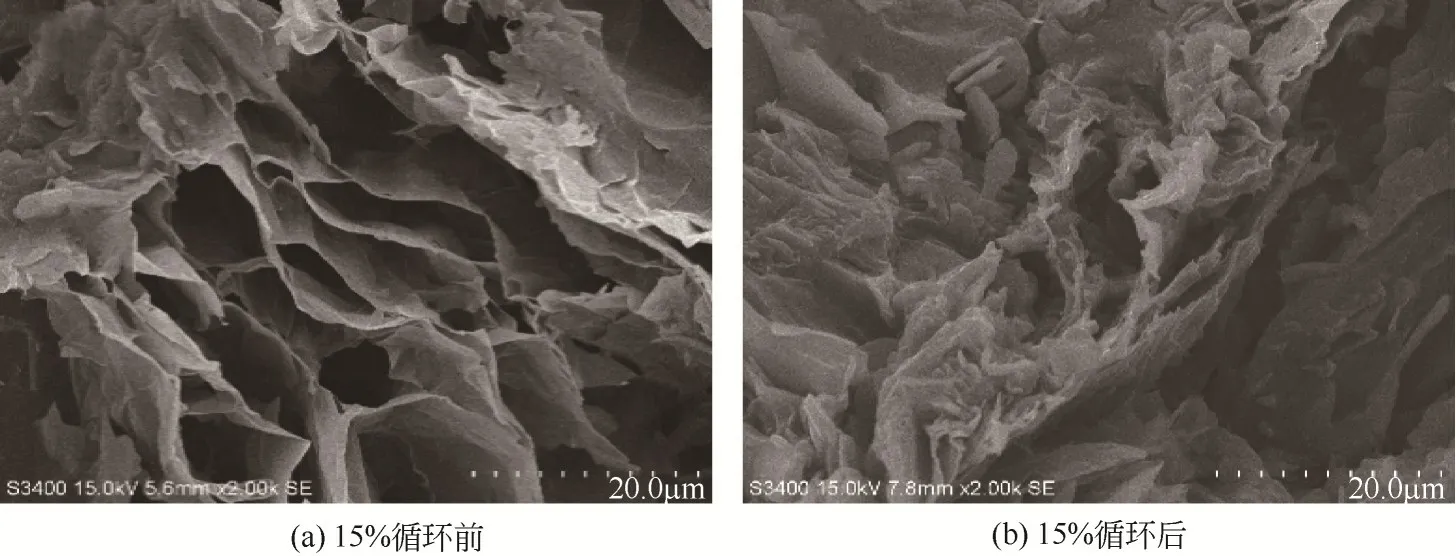

不仅如此,循环次数对复合相变材料的电阻也有明显的影响,第2次电热循环过程中的电阻与第1次电热循环的电阻相比有明显的下降,之后的第10次循环、第20次循环电阻下降的幅度有所减缓。图9 显示的是EG 质量分数为15%的复合相变材料循环前后的SEM 微观结构图。石蜡在冷热循环过程中发生热胀冷缩,对EG 孔隙反复造成破坏,石蜡从孔隙中溢出,增加石墨颗粒的分散性,使得膨胀石墨之间的接触更加紧密,促进了其体积电阻不断降低。该现象表明EG/石蜡复合相变材料在电热循环过程中导电性能不仅不会削弱,而且会得到进一步提升。不仅如此,电热循环对其他物性的影响是否具有类似效应,也需要进一步研究。

图9 EG质量分数为15%的复合相变材料SEM图[20]

2.6 PTC电阻-EG/石蜡复合相变材料发热特性

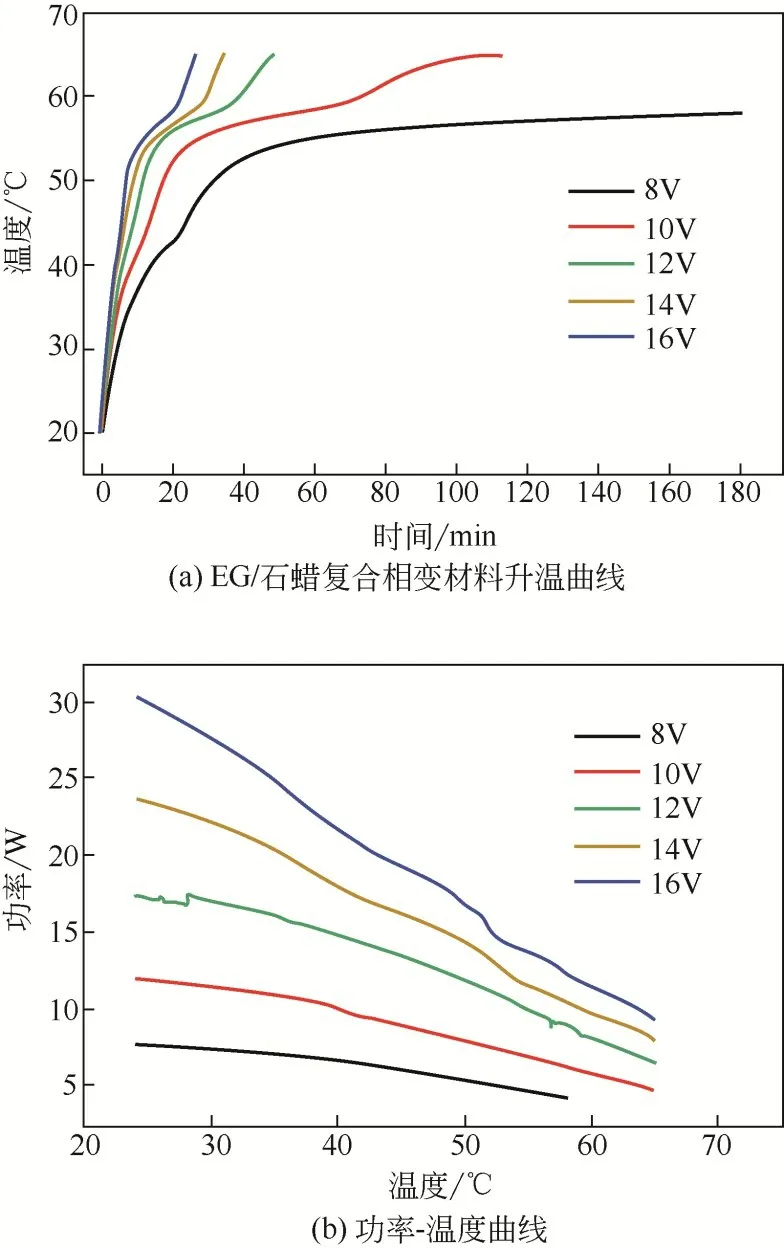

对PTC 电阻-EG/石蜡复合相变蓄热单元施加电压时,PTC 电阻和复合相变材料都将产生热量,然后通过热传导方式将热量储存到复合相变材料中。图10(a)是EG 质量分数为20%的EG/石蜡复合相变材料的升温曲线,由图可知,与图8(a)一样,升温曲线在40~43℃区间略微平缓,由于石蜡在该阶段发生固-固相变,维持时间较短;在55~60℃区间温升明显减缓,石蜡此时发生固-液相变。

图10 PTC电阻-EG/石蜡复合相变材料发热性能

但电压为8V 时,复合相变材料在长达178.7min 的加热时间中,温度只达到了58.1℃,并未相变完全。这是由于复合相变材料在该温度下的散热功率与加热功率几乎一致,复合相变材料内部温度不再上升。通过提高电压提高发热功率,复合相变材料温度能够继续提升,同时复合相变材料的充热速度也得到提高,例如电压为10V、12V、14V、16V 时,复合相变材料中心温度达到65℃所需的时间分别为112.3min、47.8min、34.2min、26.0min。

不同电压下加热功率随复合相变材料温度的变化曲线如图10(b)所示,由图可知,加热功率随着复合相变材料温度升高而降低。这是由于PTC电阻阻值随温度升高不断增大,电流降低,发热功率减小,从而可避免蓄热单元温度过高。当电压为8V、10V 时,复合相变材料分别在58.1℃、65.0℃附近达到散热平衡,此时对应的加热功率分别为4.3W、4.7W;当电压为12V、14V、16V 时,复合相变材料温度达到65℃时对应的加热功率分别为6.5W、7.9W、9.3W,并且尚未达到加热与散热平衡。

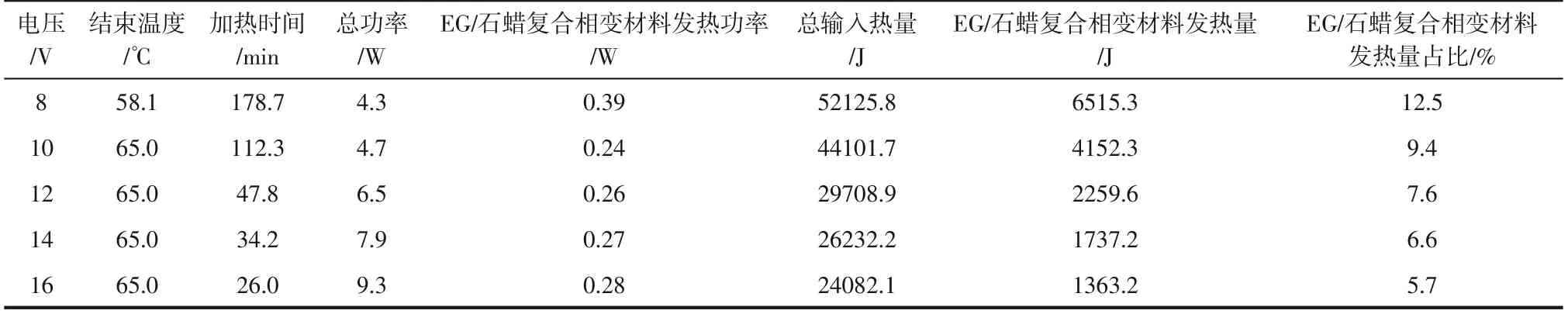

PTC电阻-EG/石蜡复合相变蓄热单元发热过程中主要测试数据如表2所示,复合相变蓄热单元发热量由PTC电阻发热量和复合相变材料自发热量两部分构成,其中PTC电阻发热量占主要部分。当加热电压为8V、10V、12V、14V 和16V 时,复合相变材料发热量分别占总发热量的12.5%、9.4%、7.6%、6.6%和5.7%。可见,PTC 热敏电阻作为主要热源与复合相变材料组成发热-蓄热单元,既利用了复合相变材料高导电、导热特性,又在一定程度上改善了复合相变材料电阻过小、发热功率过低的问题,同时提高了安全性能,应用潜力较大。

表2 电热转化主要参数表

3 结论

(1)EG/石蜡复合相变材料体积电阻率随着EG含量的增加而降低,在EG 含量低时体积电阻率变化率较大,随着EG 含量增加,电阻率变化逐渐减小。

(2)复合相变材料体积电阻率与施加电压有关,电压越大体积电阻率越小,且EG 含量越高,电压对复合相变材料的体积电阻率的影响越明显,当电压为4.0V时,EG质量分数为4%、5%、8%的复合相变材料体积电阻率分别是0.5V 电压时的

48.1%、18.5%、6.8%。

(3)复合相变材料可以通过直接负载电压实现电热快速转化和蓄热,电热过程中复合相变材料电阻随着温度发生变化,固相电阻大于液相电阻,电热循环次数越多,复合相变材料电阻越小。

(4)PTC 电阻与复合相变材料组成的蓄热单元,电热转化-蓄热过程中PTC 电阻发热为主而复合相变材料的自发热为辅,该设计既可以灵活调控加热功率和控制温度,又解决了高导热复合相变材料发热功率较小的缺陷,安全性能极高。