二氧化硅气凝胶常压干燥工艺的研究进展

2022-03-09武晨浩李昆锋李肖华费志方张震杨自春

武晨浩,李昆锋,李肖华,费志方,张震,杨自春

(海军工程大学动力工程学院,湖北 武汉 430033)

自从1931年Kistler通过超临界干燥制备二氧化硅(SiO)气凝胶后,其发展受到人们的广泛关注。SiO气凝胶具有许多特性,如高比表面积(500~1000m/g)、高孔隙率(80%~99.8%)、低堆积密度(0.003~0.5g/cm)和低热导率[0.005~0.1W/(m·K)]等。这些特性使气凝胶在工业方面得到各种应用,如隔热、隔音、催化剂载体、吸附剂、药物输送及光学器件等方面。

制备SiO气凝胶主要采用溶胶-凝胶法。硅源在催化剂作用下进行水解缩聚反应形成多孔结构的湿凝胶,再经过老化过程促进凝胶网络中未反应的单体继续反应以获得强化的网状结构,最后将湿凝胶中的溶剂干燥去除,即可获得具有纳米网络结构的SiO气凝胶。制备过程中最关键的步骤就是干燥,干燥时凝胶表面存在纳米结构的孔,排除溶剂时将产生很大的毛细管力。根据杨-拉普拉斯方程,干燥过程中孔道中骨架所承受的压力可达上百兆帕,而SiO气凝胶由于珍珠链结构造成自身骨架结构十分脆弱,因此干燥时的应力会导致凝胶结构的收缩甚至坍塌。同时,凝胶孔隙表面存在着大量未反应完全的羟基,在干燥时凝胶孔隙表面羟基会进一步反应,从而造成凝胶不可逆地收缩。因此,如何尽可能地增强SiO气凝胶骨架结构,消除干燥时的毛细管力与不可逆收缩,改进制备干燥方法成为气凝胶基础研究的一个重要部分。

目前常用干燥方式有超临界干燥、常压干燥与冷冻干燥。通过超临界干燥方法制备的气凝胶收缩量最小,但是具有需要高压设备、危险性高、工艺复杂和制备周期长等众多缺点。冷冻干燥时溶剂发生相变,会产生体积变化,对凝胶的孔洞结构造成破坏,一般只能得到气凝胶粉末或颗粒。而相对于超临界干燥和冷冻干燥,常压干燥条件温和、设备简单,是SiO气凝胶实现低成本、连续化和规模化生产的主要研究和发展方向之一。

常压干燥即湿凝胶样品在常压下进行常温或高温干燥,其基本原理是通过对凝胶进行处理,实现在常压下去除纳米孔洞中溶剂并保持凝胶骨架结构不塌陷,从而获得性能优异的气凝胶材料。其难点在于怎样使SiO气凝胶在大气压力下干燥时凝胶能够抵御作用在骨架上的毛细管张力,且不因孔壁上的压力差而导致收缩和坍塌。解决常压干燥时SiO气凝胶收缩和破裂的问题,目前主要有两个技术方向:一是凝胶基体增强与优化,通过增强SiO气凝胶机械强度,从气凝胶自身结构上提升对干燥时产生应力的抵抗能力;二是通过减小干燥时孔隙液对凝胶骨架的作用力和降低羟基缩合产生的不可逆收缩而使凝胶在常压干燥后保持原有的骨架结构。本文主要围绕这两个方面介绍SiO气凝胶常压干燥的各种常用工艺以及最新进展,并展望了二氧化硅气凝胶常压干燥技术的发展方向。

1 凝胶基体增强与优化

1.1 老化增强SiO2气凝胶机械强度

20世纪末,Einarsrud等通过在正硅酸四乙酯(TEOS)溶液中老化醇凝胶,使凝胶骨架上进一步沉淀二氧化硅来得到增强的凝胶网络,从而首次通过老化增强的方法在常压下制备了性能较好的块状、透明的二氧化硅干凝胶,证明了通过控制老化参数可以增强凝胶骨架,减少干燥过程中的收缩,从而获得低密度凝胶。

在老化过程中有两种显著影响二氧化硅网络性质的不同机理。首先,凝胶中未反应完全的或老化液中新掺入的单体由于奥斯特瓦尔德熟化效应,溶解的小颗粒沉淀到较大的颗粒上来;其次,具有高正曲率的小初级粒子会优先溶解并重新沉淀到接触粒子之间的具有高负曲率的“颈部”部分,最终形成的骨骼结构为包含粒子的平滑连接,从而增加了原始凝胶的密度和强度。Haereid等以TEOS/甲醇为老化液,使凝胶老化24h和144h后,剪切模量分别从0.48MPa 增加到1.8MPa 和7.4MPa,证明了通过老化手段可有效地增加凝胶的刚度和强度。延长老化时间或提升老化温度等均可提高凝胶固体骨架强度和刚性,这已经被Haereid 等的实验证明,他们以TEOS为硅源制备凝胶,通过老化使干凝胶达到了最低0.5%的线性收缩率。He等在100℃的高压釜中使用TEOS/乙醇混合溶液对凝胶进行老化处理,发现较高的老化温度和压力可以促进二氧化硅的溶解和再沉淀过程以及硅烷醇的酯化过程,从而提高硅胶的主链强度。

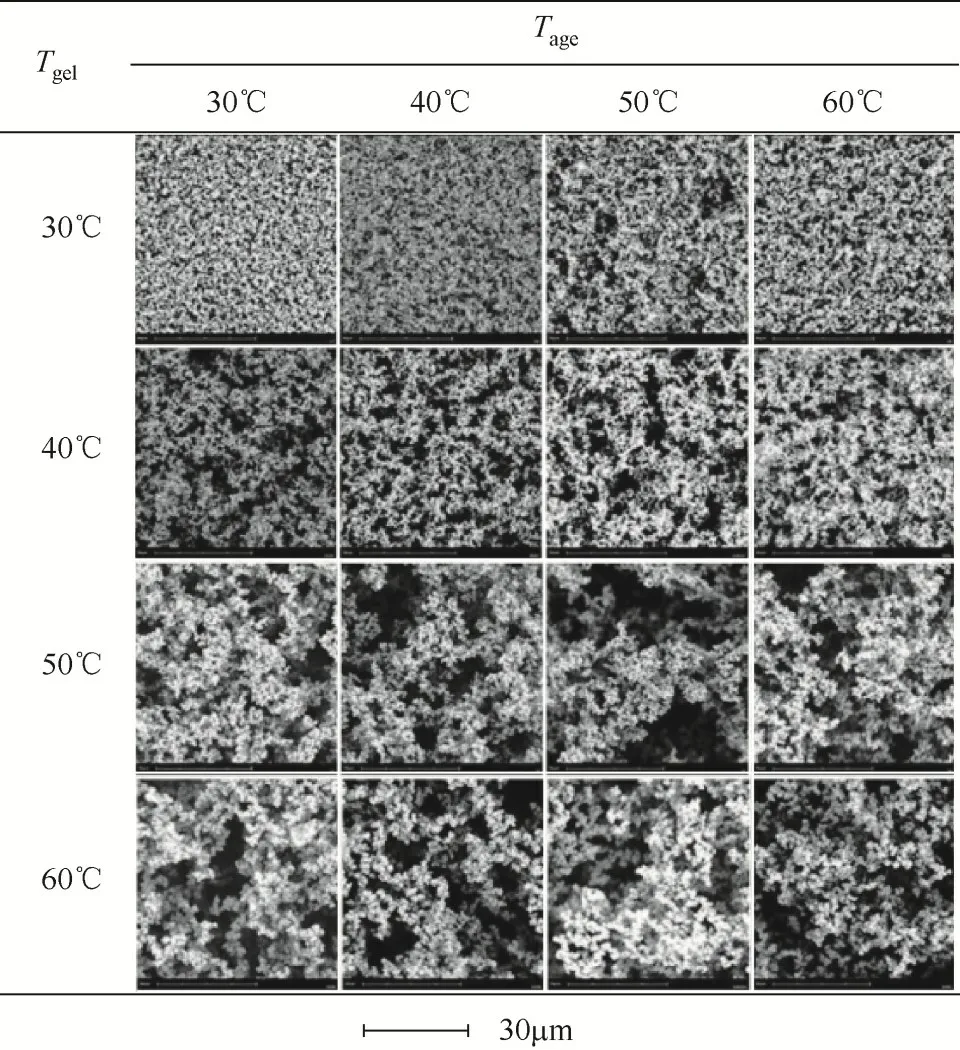

凝胶老化时二氧化硅在骨架上沉淀,这会造成孔径的减小与一些小孔的消失,从而导致孔体积和比表面积的降低。但Xu等研究了常压干燥时的胶凝温度和老化温度的关系,发现气凝胶的孔体积和比表面积随着胶凝温度的升高而减小,但是随着老化温度的升高而增大,且在低胶凝温度下这种老化引起的效果更加明显,并通过控制甲醇/甲基三甲氧基硅烷(MTMS)的摩尔比为27~36,在环境压力下生产出具有低堆积密度(0.065~0.076g/cm)的块状气凝胶,无需进行任何溶剂交换和表面改性(图1)。而Hayase 等的实验验证了在碱性溶液中的水热处理能有效地提高奥斯特瓦尔德熟化效应,可有效减少干燥时的不可逆收缩,但同时凝胶表面形成了许多裂缝,其认为是凝胶表面的缺陷造成的,并通过在含有少量MTMS衍生的单体和低聚物的水溶液中进行额外老化来增强聚甲基硅氧烷(PMSQ)凝胶的网络,常压制备出了无裂纹的块状凝胶。

图1 在不同的胶凝和老化温度下常压制备的MTMS气凝胶的SEM图[20]

虽然可以通过老化的手段来增强SiO凝胶骨架,以抵抗常压下制备气凝胶时的毛细管力,但是往往会导致比表面积和孔隙率的下降,延长制备时间,过量的老化时间还会导致凝胶整体强度的降低,很难得到低密度的SiO气凝胶。

1.2 有机聚合物增强机械强度

大多数基于二氧化硅的气凝胶中的颗粒之间是通过硅氧烷键(Si—O—Si)进行的连接,由于数量少,虽然气凝胶内的颗粒强度很高,但是粒子间的连接本质上却很弱,而这却是承受机械载荷的关键。因此向气凝胶中引入聚合物网络也是一种常用的增强手段。通过直接使用含有可产生聚合反应的有机硅单体或向气凝胶内引入可反应的聚合物或单体,通过交联剂或引发剂使之反应生成足够强度的共价键,从而形成对凝胶骨架的包覆、互穿、杂交等形式的网络,显著改善气凝胶的力学性能。Shimizu 等以乙烯基三甲氧基硅烷(VTMS)为硅源制备聚乙烯基倍半硅氧烷(PVSQ)湿凝胶,然后以偶氮二异丁腈(AIBN)为引发剂诱导固体网络中的乙烯基聚合,从而通过常压干燥制备出具有更高压缩模量和回弹力的机械增强型气凝胶。这种化学改性类似于硅橡胶材料中的硫化,有助于通过环境压力干燥生产干凝胶。而Bananifard等以TEOS用于制备湿凝胶,并向湿凝胶的孔隙中渗透聚乙烯醇(PVA)链,使之形成PVA-SiO互穿网络。通过对比证实此结构使凝胶得到增强,减少了常压干燥时对孔隙的破坏,最后在600℃热处理下去除有机网络,获得了比表面积503m/g、堆积密度0.23g/cm、孔隙率89%的纯净的二氧化硅气凝胶,成为一种制备纯二氧化硅气凝胶的新思路。

有机无机杂化气凝胶往往会牺牲气凝胶的密度,以使其机械性能得到巨大的提升,但是气凝胶体积密度的增加,往往伴随着热导率的提高,这需要在各项性能之间取舍优化。刘洪丽等以TEOS 为硅源、3-氨丙基三乙氧基硅烷(APTES)为偶联剂、聚氨酯为增强相,经水解缩聚形成凝胶后通过常压干燥工艺制备聚氨酯增强SiO复合气凝胶。聚氨酯与SiO气凝胶骨架的结合拓宽了SiO气凝胶粒子间的颈部区域,这有助于保证整体结构的稳定性,样品压缩模量达到了4MPa,但是密度达到了0.39g/cm,比表面积从472m/g减少至346m/g。同样,杂化二氧化硅气凝胶往往也会失去其透明性,而透明性正是SiO气凝胶最独特的特性之一。目前Kanamori研究团队已经通过弹性聚甲基硅氧烷网络与柔性烃链交联,实现了高透明度(>80%的透射率)、高比表面积(900~1000m/g)、高疏水性(>130°的疏水角)和超绝热性能[0.0150~0.0154 W/(m·K)]的杂化气凝胶常压制备(图2),这是基于气凝胶的透明超级多孔材料的重大进展。

图2 双交联方法制备的气凝胶[34]

有机-无机杂化能够增强气凝胶骨架,在常压条件下制备气凝胶,同时还能利用有机和无机材料各自的性能制备功能多样化的SiO气凝胶。但是由于有机分子的存在,气凝胶往往失去了耐高温的性能。

1.3 添加增强相提升气凝胶整体机械性能

通过在气凝胶中复合增强相,使增强相充当骨架支撑物并承受常压干燥过程中的毛细管力,从而成功地在常压下制备气凝胶并大幅提升凝胶的力学性能。20世纪90年代,Parmenter 和Milstein首次在超临界条件下用具有较高质量密度的二氧化硅纤维、氧化铝纤维和铝硼硅酸盐纤维增强二氧化硅气凝胶,证明了纤维的添加可以大大减少二氧化硅气凝胶的收缩。此后,越来越多的人开始通过添加增强相使气凝胶满足在常压下干燥需要的机械强度,并在增强相选取、增强相用量、增强相预处理等方面进行了大量研究。通常认为添加复合相会增大气凝胶的密度,但是Shao等通过掺入不同质量分数的二氧化硅纤维,常压干燥制备了形状可控的硅酸钠基二氧化硅气凝胶整料,其密度为0.104~0.146g/cm、孔隙率为93%~95%、热导率为0.02~0.031W/(m·K)。这已经达到二氧化硅气凝胶相近的密度和热导率,因此增强相作为骨骼可以减少干燥时凝胶的收缩,从而使凝胶保持较低的密度。王宝民等以水玻璃为硅源,碳纤维(CNFs)为增强相,以十二烷基磺酸钠(SDS)为分散剂,在常压干燥下制备了CNFs 复合气凝胶材料。其通过超声法对CNFs进行预分散,采用原位法将CNFs悬浮液均匀掺入SiO气凝胶中。碳纤维在基体中起到桥联作用,有效地发挥了应力传递的作用,绝对应力增加近一倍。

增强相提高气凝胶机械强度方法的主要问题是气凝胶和增强相之间缺乏有效的连接,大多仅仅是物理的复合,而且使增强相在溶剂中均匀地分散也是一项较大的挑战。目前解决这两方面问题的方法大多是对增强相进行预处理,使其能与凝胶基体产生共价键,或者直接使用与凝胶基质相容性良好的增强相。Ślosarczyk 等以正硅酸四乙酯为硅源,以浓硝酸处理过的碳纤维为增强相,改性后常压干燥制得二氧化硅气凝胶/碳纤维纳米复合材料。在凝胶化过程中,碳纤维表面上存在的氧官能团会与凝胶表面上存在的羟基发生反应,从而形成固定的化学键,同时减少了凝胶表面羟基的数量,导致干燥期间的收缩显著降低。Tang等以自制SiO纳米线作为增强相,常压下干燥制备了新型二氧化硅纳米线-二氧化硅复合气凝胶。因为纳米线和气凝胶基质的组分都是二氧化硅,SiO纳米线和二氧化硅气凝胶基质具有优异的相容性和分散性。随着SiO纳米线的质量分数从0增加到14%,复合二氧化硅气凝胶的热导率从0.021W/(m·K)增加到0.027W/(m·K),抗 压 强 度 已 从0.3MPa 提 高 到3.5MPa。

添加增强相的方法虽然可以在整体上减少气凝胶在干燥时的收缩,最终得到既保持气凝胶优异性能又具有一定机械强度的二氧化硅气凝胶复合材料,但是对凝胶基体的增强有限,因此在常压干燥时一般还需搭配其他方法。

2 降低毛细管力与减少不可逆收缩

2.1 低表面张力溶剂置换与表面改性

常压干燥中,凝胶孔中出现毛细管力而使凝胶收缩。因此对湿凝胶进行常压干燥前一般需要先进行溶剂置换,把凝胶内高表面张力的孔隙液置换为低表面张力的有机溶剂,以降低干燥时孔隙壁受到的应力。常用的置换溶剂为正己烷、正庚烷等表面张力和蒸气压低的有机溶剂。Rao 等研究了数种置换溶剂对常压干燥制备的SiO气凝胶物理性质的影响,发现用庚烷溶剂制得的二氧化硅气凝胶整体性能最优,用二甲苯溶剂制得的气凝胶具有最高的疏水角(172°)。

此外,干燥时相邻二氧化硅簇上的表面硅烷醇(Si—OH)基团发生缩合反应,导致凝胶网络不可逆地收缩,这两种情况都会导致凝胶的塌陷。为了克服这些问题,Brinker研究组推出了一种用于生产二氧化硅气凝胶的常压干燥方法。在该方法中,通过在凝胶表面接枝不可水解的疏水性基团,可去除凝胶表面的羟基,减少干燥时不可逆收缩。同时,接枝的疏水性基团会产生具有极低能量的表面,从而显著减小毛细管力,减少孔隙的收缩,并且在干燥后期由于疏水基团间的斥力会产生回弹效应,使凝胶在毛细管应力消失后恢复到其初始尺寸。

常用的表面改性剂有三甲基氯硅烷(TMCS)、六甲基二硅氮烷(HMDZ)、六甲基二硅氧烷(HMDSO)和一些其他的含有机官能团的硅氧烷单体。卢斌等以硅溶胶为硅源,以TMCS 和正己烷的混合溶液为改性液,采用常压干燥工艺制备出疏水SiO气凝胶,比较了盐酸、硝酸、乙酸、草酸四种不同酸性催化剂对制备样品性能的影响。其中用草酸制备的样品具有较好的结构和性能,其表观密度为0.157g/cm、比表面积为542.1m/g、孔容为1.9cm/g、疏水角为153.8°。通常含三烷基的改性剂比含单、双烷基的改性剂改性效果好,因此TMCS 最为常用。但是由于其反应剧烈,并且反应产物为有腐蚀性的盐酸,制备的气凝胶容易产生裂纹,所以目前有许多以HMDZ、HMDSO 等可以反应生成相同三甲基硅醇的改性剂来取代或搭配使用,以此取得更好的改性效果。Li等以MTMS为硅源,2-丙醇作为溶剂制备湿凝胶,在HMDSO与HCl 的摩尔比为5∶4 的2-丙醇溶液中进行三次改性,缓慢干燥后加热使凝胶网络进一步回弹,成功在常压下制备了低密度、无开裂的气凝胶整料。气凝胶具有0.048g/cm的低密度,低热导率[0.0211W/(m·K)],高透明度(波长550nm 时透射率81.3%),超疏水性(疏水角155°)和优异的力学性能。

表面改性的过程需要在有机溶剂中进行,因此在改性前必须进行溶剂的置换。溶剂置换不仅麻烦,而且延长制备时间,更大大增加了制备成本,这对SiO气凝胶的工业化是非常不利的。因此Schwertfeger等最先进行了水凝胶直接在有机溶剂中改性的研究,并揭示了原理(图3)。他们以TMCS和HMDSO为改性剂,其中HMDSO既是改性剂也是溶剂,成功对水玻璃为硅源制备的水凝胶进行了表面改性。Shi和Hwang等又分别对其方法进行了改进,采用含有TMCS的混合改性液,降低反应速率,完成一步溶剂交换和表面改性,从而制备出性能优异的整体式气凝胶。一步溶剂交换和表面改性的方法制备的凝胶质量难以控制,往往会产生裂纹和出现改性不完全的现象,没有从根本上解决溶剂置换的问题。但是这已经大大减少了有机溶剂的用量、置换步骤和时间,其对降低成本和工业生产来说有积极的意义。

图3 水凝胶的直接改性[58]

目前,已经从改性剂种类、改性剂浓度、干燥溶剂、改性时机等多种关键制备条件对常压干燥中SiO气凝胶的改性进行了大量的研究,并与相同条件下超临界制备的气凝胶在性能上进行了对比。Shao等以硅酸钠和水解的甲基三乙氧基硅烷(MTES)水溶液为硅源,以MTES和TMCS实现了凝胶的整体和表面改性,常压干燥合成了硅酸钠基疏水二氧化硅气凝胶。所制备的样品具有二氧化硅气凝胶的典型特点,密度、比表面积和累积孔体积分别为0.12g/cm、684.44m/g、3.55cm/g,体积收缩率小于10%,透光率和疏水角分别达到82.8%和146°。此前的研究认为MTMS、MTES 等三官能团有机硅氧烷也可以进行表面改性,而Nah等的实验证实了MTMS不能引起表面改性,他们认为MTMS 进行甲硅烷基化反应的速率低于MTMS分子的自缩合反应,凝胶的疏水性不是源自表面改性的二氧化硅气凝胶,而是源自MTMS分子自缩合合成的颗粒。

由于表面改性的方法制备的SiO气凝胶性能良好,同时具有疏水性,这有利于气凝胶在空气中的存放,因此目前在常压制备中大多采用此种方法,但是其工艺繁琐,制备周期长,消耗大量的有机溶剂,所以很大程度上限制了其实际的应用。

2.2 优选含疏水基的前体

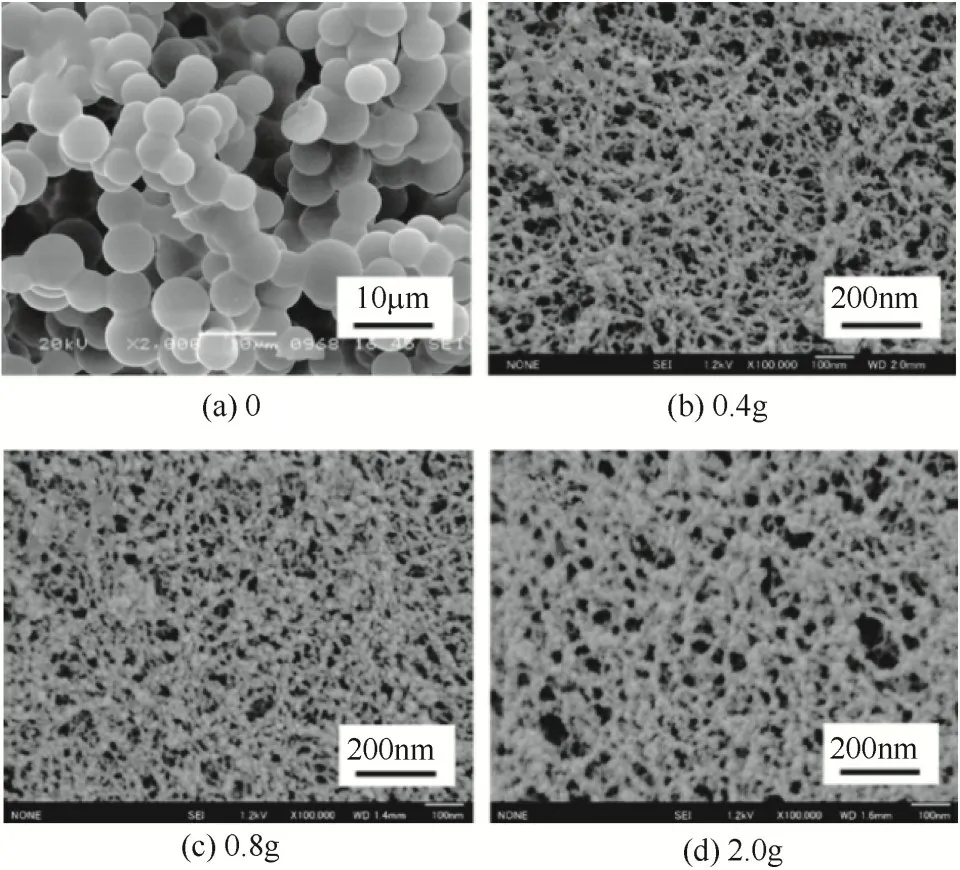

除了表面改性,另一种在气凝胶内部引入有机官能团的方法就是选择本身含有有机基团的硅源,如三官能烷氧基硅烷(如MTES、MTMS、VTMS)和双官能烷氧基硅烷[如二甲氧基二甲基硅烷(DMDMS)]等,可以使得到的凝胶表面具有疏水性,减少凝胶孔隙内未反应硅烷醇的数量,降低干燥时的不可逆收缩。同时,疏水基团的引入还会降低凝胶内部的刚性连接,增加气凝胶的柔性(本文把不含有机网络的凝胶归为此类,含有有机网络的归为聚合物增强凝胶类)。此外疏水部分之间的相互排斥作用也促进了干燥时的回弹,这些都为气凝胶的常压干燥提供了有利条件。但是,带有有机官能团的硅醇盐通常会形成环状和笼状的封闭物质,引起宏观相分离,阻碍凝胶,从而导致凝胶透明度降低或形成沉淀。因此,在制备凝胶时往往需要加入表面活性剂以抑制相分离的程度,从而获得不同孔径的气凝胶(图4)。Kanamori等以MTMS为硅源,研究了分别以十六烷基三甲基溴化铵(CTAB)和(环氧乙烷)-嵌段-聚(环氧丙烷)-嵌段聚(环氧乙烷)(F127)为表面活性剂时制备凝胶的差异。发现F127 系统制备的气凝胶显示出较大的具有纤维网络的孔结构,而CTAB系统的气凝胶为聚集的胶体颗粒和小孔组成的网络。

图4 不同质量的CTAC制备的气凝胶的SEM图[73]

通常来说,三官能团单体可直接作为单独硅源制备聚倍半硅氧烷或作为共前体中的一种,但是双官能团的单体只能和三、四官能团的单体配合使用。Zhang 等以MTES 和TEOS 为共前体,通过常压干燥在20h 内快速制备了双介孔二氧化硅气凝胶。其骨架结构由小介孔(3~6nm) 和大介孔(17~30nm)组成。双介孔气凝胶的热导率低至0.0223W/(m·K),疏水角为157.4°,热稳定温度高达489.5℃,从水包油型乳液中分离油的效率高达97.6%。Wu 等以MTMS 和TEOS 用作共前体,十六烷基三甲基氯化铵(CTAC)用作表面活性剂,常压制备气凝胶。确定了MTMS/TEOS 共前体的最佳MTMS 体积分数为60%,并发现凝胶在300℃的热处理后微观结构更为均匀,BET比表面积急剧增加至895.5m/g,且有153.9°的高疏水角。

人们通常认为引入带有有机基团前体制备的凝胶在常压下干燥不需要表面改性,因为凝胶体系中已经包含了大量的有机基团,如甲基。但是Li等的研究证明PMSQ凝胶仍包含大量的Si—OH基团,这是凝胶形成中硅烷醇不能反应完全造成的,干燥时不可逆收缩主要归因于表面Si—OH 基团之间的缩合,而表面改性过程极大地减少了PMSQ凝胶体系中Si—OH 基团的数量。因此,为了获得低收缩率、低密度的气凝胶,也应同时采取表面改性的方法。

2.3 增大孔径,降低毛细管力

虽然单独依靠前体引入有机基团大多数情况下不能在常压干燥中获得低收缩率的气凝胶,但是有机基团的引入可以降低凝胶内部的刚性连接,获得大孔径的气凝胶。而气凝胶孔隙直径的增大可以大大降低孔隙液干燥时的表面张力,同时孔径的增大也会加大孔壁上羟基之间的距离,降低缩合反应的概率,减少不可逆收缩,因此出现了大量常压干燥制备的大孔气凝胶。Luo 等以MTMS 为前体,无需表面改性和溶剂交换,在10h内通过常压干燥(APD)合成了性能优异的二氧化硅气凝胶,所制得的气凝胶密度低至0.0968g/cm,热导率低至0.037W/(m·K),疏水角高达144.7°,热稳定性可达528.1℃。Gao 等以三甲基甲氧基硅烷(TMMS)和MTMS为硅源来控制网络的交联度,使用常压干燥法制备了柔软的整体式二氧化硅气凝胶,无需进行额外的改性和溶剂交换过程,所获得的整体式气凝胶产品具有良好的柔韧性、分级的多孔结构和优异的疏水性。Vareda 等研究了三种以VTMS、MTMS 和正硅酸四甲酯(TMOS)搭配常压制备二氧化硅多孔结构的配方,发现乙烯基的存在防止了干燥步骤期间的网络收缩,材料中有大量大孔的存在,因而保留了高的孔隙率(>91%)。Ding等以DMDMS 和MTMS 为共前体,制备的气凝胶由光滑的球形次级颗粒组成,直径为3~4μm,孔径约为20μm。气凝胶在压缩循环试验中表现出优异的弹性,在多种有机溶剂上显示出良好的吸附性能以及优异的循环吸附性能。

通过表面活性剂来调节气凝胶孔径是一种有效的方法。Kanamori 等的研究证明了可以通过表面活性剂的用量来控制凝胶时的相分离程度,以此制备了不同孔隙孔径的PMSQ凝胶。随后其在常压下制备了无裂纹的整体式气凝胶。Cheng 等以水为唯一溶剂,通过常压干燥合成了基于甲基三甲氧基硅烷的整体硅胶气凝胶,发现CTAB含量增加时,大孔形态从粗化结构演变为连续结构,最后发展为细长柱,结构尺寸减小。

孔径调节不仅可以通过表面活性剂的用量实现,也可以通过硅源浓度来实现。Niu 等通过调节水与MTES的摩尔比,无需进行表面改性,常压下合成了高度透明且疏水的甲基三乙氧基硅烷基硅胶干凝胶整体料,发现二氧化硅干凝胶的平均透明度和疏水性分别随着水与MTES的摩尔比增加而线性降低和增加。Yun 等采用简便溶胶-凝胶法,以CTAB为表面活性剂,通过控制硅源浓度,获得大尺寸的基于MTMS的整体式气凝胶。气凝胶的密度低至75kg/m,热导率低至0.036W/(m·K)。

虽然通过增大孔径可以轻松地制备出大块SiO气凝胶而无需溶剂置换和表面改性,但是其由于孔径增大而往往丧失了透明性,孔径的增大还会导致热导率的升高,此外通过表面活性剂用量和硅源浓度调节制备的气凝胶的骨架强度多是下降的,难以制备出高性能的SiO气凝胶。

2.4 使用干燥控制化学添加剂

干燥控制化学添加剂(DCCA)可以通过和硅溶胶的硅烷醇基团之间形成氢键来控制溶胶状态下水解速率和缩合反应速率,从而抑制凝胶颗粒的生长,使凝胶颗粒和凝胶网络孔径大小均匀,该方式不仅能增强机体,还能优化热学性能。根据杨氏方程,均匀的网络降低了干燥应力并减小了干燥时的收缩,因而可以通过最小化干燥时的体积收缩来保持二氧化硅气凝胶的结构。常用的DCCA 有甲酰胺、乙酰胺、,-二甲基甲酰胺(DMF)、,-二甲基乙酰胺(DMA)、丙三醇、乙二醇、草酸等。Liu等使用W/O乳液法实现了直接环境压力萃取制备二氧化钛-二氧化硅气凝胶状微球(TSAM),通过引入甲酰胺作为干燥控制化学添加剂以改善湿凝胶的孔径均匀性,并且使用1,2-环氧丙烷来增强湿凝胶的结构,所制备的TSAM的平均直径约为100μm,堆积密度为0.3g/cm,比表面积为415m/g,孔径分布在2~35nm之间,平均孔径为15nm。He 等以四乙氧基硅烷为前体常压制备气凝胶,为了使干燥过程中的收缩最小化,引入了DMA 作为干燥控制化学添加剂,确定了TEOS 与DMA摩尔比为2时所得的气凝胶具有发达的介孔结构、低振实密度(0.086g/cm)、大比表面积(1267m/g)、超疏水性(162°)和均匀的孔径分布。在Nah 等的研究中草酸被用作DCCA,通过环境压力干燥形成硅酸钠基二氧化硅气凝胶,当草酸与硅酸钠的摩尔比为15×10时,气凝胶的物理性能得到明显改善,其较高的孔体积(4.271g/cm)来自较窄且均匀的孔径分布,与干燥步骤中孔结构的毛细应力较小有关。

2.5 降低毛细管力的特殊方法

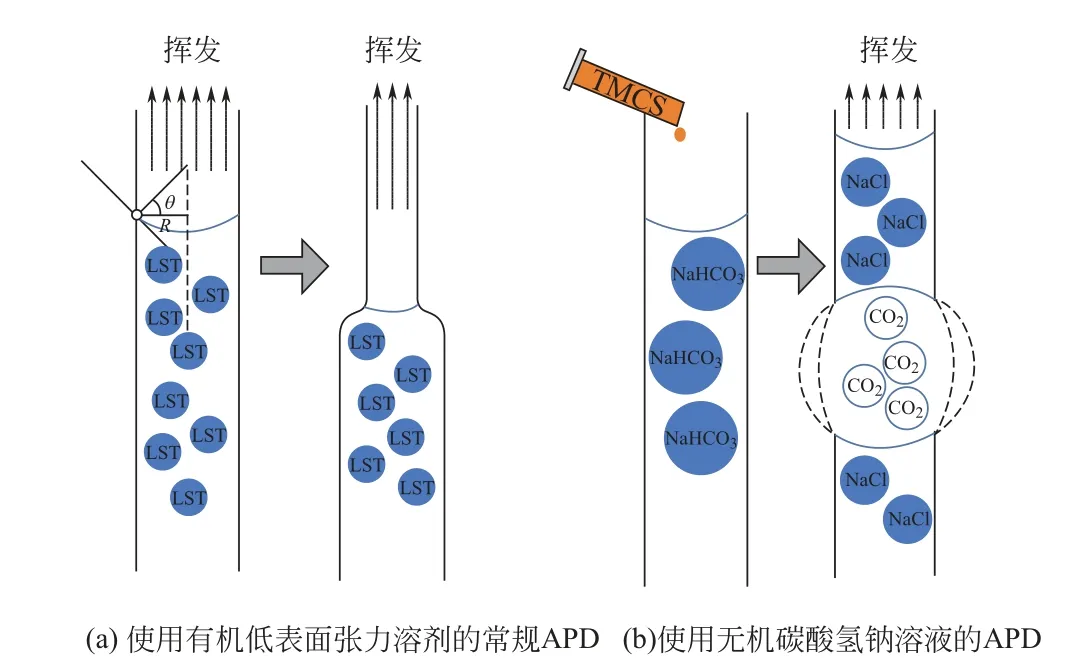

经过对常压干燥原理的不断研究,出现了许多新的干燥方法与尝试。Nocentini等采用微波加热干燥的方法成功获得了热导率为0.015W/(m·K)的纤维增强气凝胶毯。其认为在蒸发干燥中热量先传导到材料表面而后传递到材料内部,这个传热过程受凝胶材料的物理性质决定,而微波加热时能量是作为电磁波而不是作为热通量通过材料传递的,因此加热速率不受限制,并且热量分布更加均匀。大部分液体在离开凝胶之前已蒸发,这导致快速的干燥且无需高温加热,这有助于更精确地控制干燥过程,从而在更短的时间内获得更高的产量和更高质量的产品。而Han 等则从生物现象中汲取灵感,通过TMCS和碳酸氢钠溶液在凝胶孔中原位生成二氧化碳气体,这些气体会抵抗毛细管压力,从而防止了孔在干燥步骤中收缩和塌陷(图5)。因此无需通常使用的低表面张力溶剂(LST)置换过程就可以成功地制造气凝胶,且该过程的副产品氯化钠比HCl更为环保。此后Lu等利用碳酸氢铵的热分解在湿凝胶中产生支持孔的气体(NH和CO)来改进Han等的方法,其方法具有显著的优势,因为它消除了“预干燥”阶段并且不产生盐,从而消除了生产纯二氧化硅气凝胶的洗涤步骤的需要。两者制备的气凝胶表面积都达到500m/g 以上,且大大减少了气凝胶生产中所需的能源、时间和成本。

图5 气凝胶的常压干燥方法之间的比较示意图[98]

以上两种干燥方法都是通过特别手段来减小干燥时孔隙液对凝胶骨架产生的应力,获得了较为成功的尝试。但是,其干燥工艺还不够成熟,难以成功干燥较大块体的凝胶,需进一步研究。

3 结语

SiO气凝胶优异的特性使其在众多领域具有广阔的应用前景,然而其苛刻的干燥条件大大限制了SiO气凝胶的工业化发展。本文总结了众多学者在探索SiO气凝胶常压干燥方法方面取得的大量研究成果。但是目前在常压干燥中需要采用上述总结的多种甚至全部方法才能够制备性能优异的小块二氧化硅气凝胶,制备透明的大型块体气凝胶仍然还是一个巨大的挑战。同时,在常压干燥过程中还需要面临预处理周期长、干燥步骤有待进一步优化、消耗大量有机溶剂和改性剂、急需寻找高效廉价的改性剂等一系列问题。因此,为了在常压下制备出性能优异的SiO气凝胶,满足工业化需求,将来可以从以下几个方面进行深入的理论研究与技术开发。

(1)对气凝胶常压干燥机理和整个干燥过程中凝胶化学反应的精确控制进行更加深入的研究,实现大型块体SiO气凝胶常压干燥的技术突破。

(2)常压干燥的关键技术在于气凝胶本身结构强度的增强,因此进一步研究凝胶机理,实现凝胶骨架的进一步增强和微观网络结构的可控设计,如定向孔结构和超柔性气凝胶等,从而降低SiO气凝胶常压干燥的技术难度和实现多功能化。

(3)开发廉价疏水改性剂和高效疏水改性方法,此外改性后的气凝胶耐高温性能往往会大大降低,因此耐高温的疏水改性剂也是亟待研究的方向。

(4)SiO气凝胶往往与其他材料结合制备出多功能的复合材料,增强相的进一步发展也有利于常压干燥的快速发展。因此,应着重研究具有更好结合界面的更多种类的增强相,并实现根据应用场合的不同而选择不同增强相的功能化定制。

随着对SiO气凝胶常压干燥技术的深入研究以及创新干燥方法的不断出现,SiO气凝胶的常压干燥技术将有突破性的进展,从而实现SiO气凝胶的大规模工业化生产。