塑料衍生碳材料用于超级电容器的研究现状

2022-03-09郭冠伦刘锐余洋洋汪云

郭冠伦,刘锐,余洋洋,汪云

(1 武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2 武汉理工大学汽车零部件技术湖北省协同创新中心,湖北 武汉 430070;3 湖北文理学院汽车与交通工程学院,湖北 襄阳 441053)

塑料制品因其使用方便、成本低、轻便、强度高以及耐腐蚀等特性,被广泛地应用于工业生产和日常生活中。但塑料具有易老化和破损等缺点,大多数塑料制品使用时间都较短,并且废弃塑料在自然环境中很难降解。大量的废弃塑料会对人类生活环境和自然生态系统造成巨大的危害。目前已有多种处理塑料垃圾的方法,如垃圾填埋,焚烧和热解。

填埋是一种处理固体废弃物的简单方法。然而这种方法需占用大量的土地资源。焚烧能够简单有效地降低塑料垃圾体积,还能够产生热能用于热力发电。但是塑料垃圾在燃烧的过程中产生大量有害气体,需要对有害气体进行进一步处理,如若泄漏至空气中,则会造成二次污染。

另外可以采用物理和化学方法将塑料废物转化为可以用于超级电容器的高附加值碳材料。通过控制碳化过程中的反应温度、时间和活化试剂,可以得到具有特定结构和形态的碳材料。这是一种有着广阔前景的废弃塑料回收再利用的有效手段。

超级电容器具有高功率密度、快速充放电、长循环寿命和工作温度范围宽等优点,其中以碳材料为电极活性材料的双电层电容器(electric double layer capacitor,EDLC)由于具有极高的充放电速率,已被广泛应用于城市公交车和轨道交通等领域。双电层电容器中的活性物质碳材料对电容性能有着很大的影响,碳材料的孔隙结构、比表面积以及表面官能团是其重要影响因素。因此碳前体材料的选取和多孔碳的制备工艺能够决定超级电容器的性能好坏。

塑料含碳量高(例如聚烯烃类塑料的含碳量高达85.7%),来源广,低毒且廉价,通过相应的碳化与活化处理,就能够用作超级电容器的储能活性材料。将废弃塑料经过碳化和活化处理后制备出多孔碳材料,并用作超级电容器电极具有重要的意义。

1 多孔碳材料的制备方法

多孔碳材料性能优良,被广泛用作超级电容器的电极材料。制备的方法多种多样,且很大程度地影响多孔碳材料的微观结构,从而影响材料的电化学性能。常用的方法有物理或化学活化法和模板碳化法等。

物理活化通常在高达1200℃的高温条件下置于水蒸气或CO的气氛中进行。通常,首先将原料在较低温度下的惰性气体环境中进行碳化处理,然后使用氧化性气体在高温下活化。物理活化工艺简单,不会产生设备腐蚀和环境污染。但此方法制备的碳材料比表面积低,通常不适合应用于超级电容器领域。化学活化法通常需要将原料浸入化学活化剂溶液中,然后在一定的温度条件下进行活化。常用的活化剂有酸、碱、碳酸盐和金属氯化物,如HSO、 HPO、 KOH、 NaOH、 KCO、 ZnCl和FeCl。通过控制活化剂的量,可以得到不同的多孔结构。

模板碳化法是采用具有纳米孔隙结构的材料作为模板,经过高温碳化后去除模板,从而得到具有可控结构的多孔碳材料。按照使用的模板材料的类型,模板碳化法可以分为硬模板法和软模板法。硬模板法是使用SiO和聚合物胶体之类的刚性颗粒作为牺牲模板来构建孔结构。软模板法则是选用合适的前体,利用结构导向剂得到有序的结构,然后通过热处理或者化学蚀刻法去除模板,得到多孔碳材料。也可以采用混合使用两种模板来得到结构可控性更高的碳材料。

除了上述多孔碳材料制备方法外,还有许多其他方法制备多孔碳材料。水热碳化法也是一种常用的聚合物碳化方法,该方法是将聚合物置于密闭的水热装置中,以水为媒介,在一定温度范围内经过长时间碳化转化为碳材料。

另一种有效的可持续方法是采用可以降解塑料的酶。Yoshida团队于2016年发现一种酶PETase,由201-F6 这一细菌分泌。他们发现这一酶能够有效降解聚对苯二甲酸乙二醇酯,以较低成本合成碳前体材料。该发现为塑料废物的生物降解碳化提供了广阔前景。

2 各类塑料衍生碳材料的研究进展

2.1 聚对苯二甲酸乙二醇酯

聚对苯二甲酸乙二醇酯(polyethylene terephthalate,PET),化学式(CHO),具有优良的物理机械性能,广泛用于工程塑料、合成纤维和饮料瓶制造。大量的废弃PET 塑料瓶被随意丢弃,对环境造成了巨大污染。许多研究人员也开始进行用废弃PET 塑料制作超级电容器的电极材料的研究。

姜文明以Ca(OAc)·HO 为硬模板,通过模板碳化法,将PET 固废材料转化为纳米多孔碳材料。当PET固体废料与硬模板剂Ca(OAc)·HO的质量比为3∶1 时,制得的最佳样品carbon 3∶1 具有749.6m/g 的大比表面积。用6mol/L KOH 为电解液的三电极体系下,在电流密度为lA/g时,对应的质量比电容为402.2F/g。同时材料还具有优良的循环稳定性,在电流密度为10A/g的条件下,经过5000次循环后比电容仍可以保持96.05%。

Elessawy 等采用了一种绿色安全的方法,将PET 废料与尿素以不同比例混合,置于高压釜中,然后放入高温电炉中在一定温度下反应一段时间,成功制备出3D 海绵状氮掺杂石墨烯(nitrogen doped graphene,NG),当PET 与尿素质量比为1∶2时,加热温度为600℃时,制得的样品(4NG)性能最佳。在两电极测试系统中,在6mol/L KOH 溶液中电流密度为1A/g 时,比电容达到了405F/g。最佳样品4NG,最大功率密度高达558.5W/kg,此时能量密度为68.1Wh/kg。在经过5000次充放电循环后,电容保持率为87.7%。

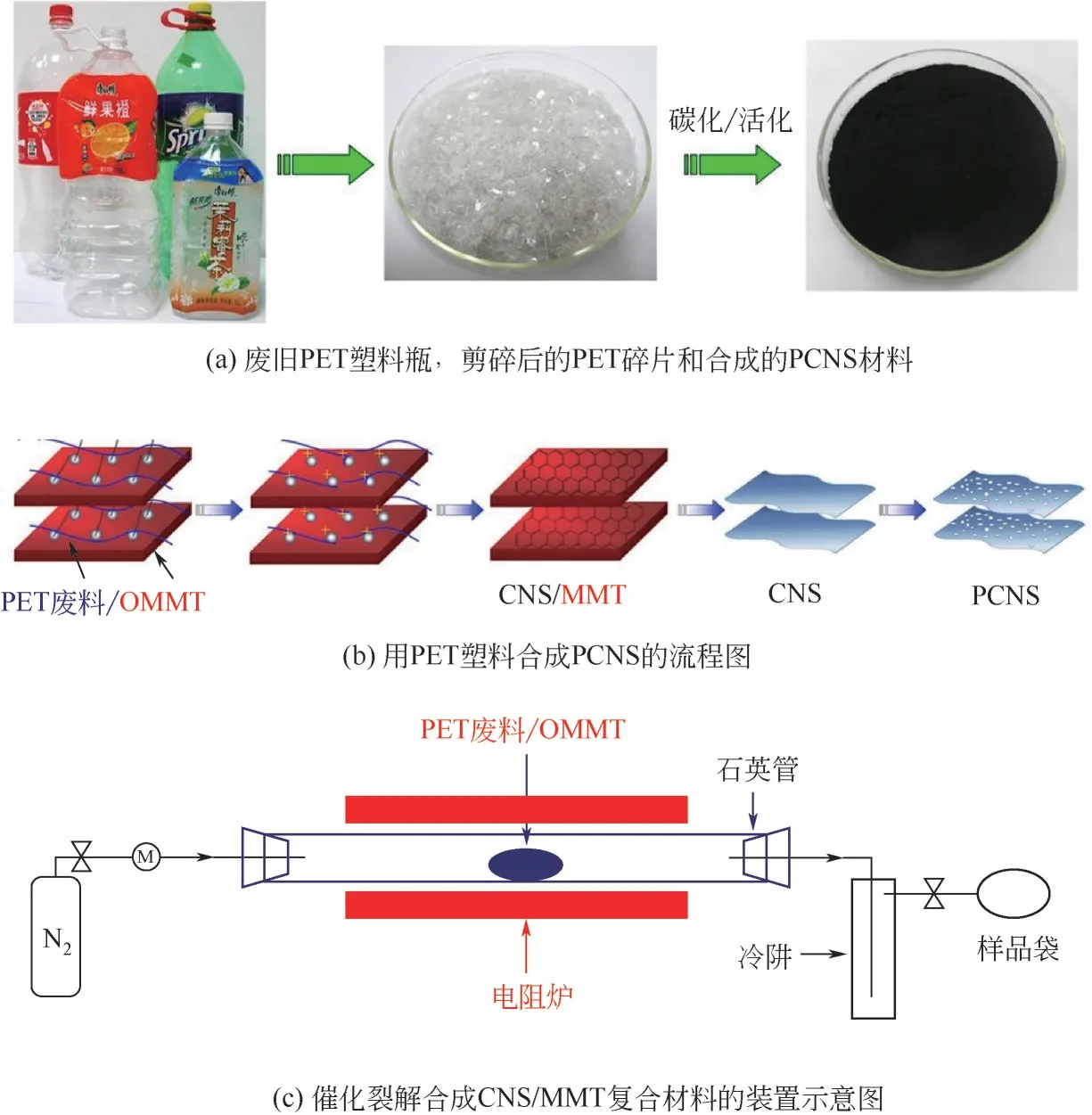

Wen等采用了一种简单方法,通过催化碳化和KOH 活化相组合的方式将废弃PET 饮料瓶转化为多孔碳纳米片(porous carbon nanosheet,PCNS)。具体流程如图1所示,他们将收集到的废弃PET饮料瓶剪为细小的碎片,并将得到的碎片与有 机 改 性 蒙 脱 土 (organically modified montmorillonite,OMMT)混合,接着将PET/OMMT混合物置于石英管中,在N气氛下(流速为100mL/min)以5℃/min 的加热速率加热至700℃,在该温度下碳化2h,得到碳纳米片(carbon nanosheet,CNS)/蒙脱土(montmorillonite,MMT)复合材料。随后,用氢氟酸和硝酸纯化CNS/MMT复合材料,得到CNS。接着将CNS 和KOH 的混合物分散在乙醇中并持续搅拌,直到溶剂完全蒸发,形成充分混合的CNS/KOH 混合物。接着进行KOH活化,在氩气氛围中850℃温度下保持1h,加热速率为5℃/min。然后将产物用足够的HCl溶液纯化,随后用大量去离子水洗涤至pH=7。最后,将产物置于真空干燥器中干燥获得PCNS。合成的PCNS的比表面积高达2236m/g,具有分层多孔结构和3.0cm/g 的大孔体积。在两电极测试系统中,在6mol/L KOH 溶液中比电容高达169F/g,在1mol/L NaSO溶液中比电容达135F/g。此外,在1mol/L的四乙基四氟硼酸铵的碳酸丙烯酯(TEATFB/PC)有机电解质中,比电容为121F/g,相应的能量密度为30.6Wh/kg。当电流密度增加到10A/g时,比电容能够保持在95F/g,表明其有出色的倍率性能。

图1 原材料以及处理后的材料和合成的PCNS材料照片、PCNS制备流程和实验装置示意图[13]

Al-Enizi 等采用一种简单高效的水热合成方法,通过PET 衍生的金属有机框架(metal organic frameworks,MOF)合成了NiO纳米颗粒修饰的含氮多孔碳(nitrogenous porous carbon,NPC),制备的NiO@NPC 复合材料表现出1523m/g 的高比表面积。在三电极体系下,6mol/L KOH 电解质溶液中表现出581F/g 的出色比电容。制作的对称超级电容器器件(两电极体系)比电容达到291F/g,并且在5000次循环后,仍保持接近原来的电容。另外,该团队还采用简单的一步溶剂热法,利用PET塑料瓶衍生的金属有机骨架,将金属氧化物纳米粒子(ZnO 和CoO)嵌入介孔碳(mesoporous carbon,MC)中,制成ZnO@MC 和CoO@MC 复合材料,并用于超级电容器。ZnO@MC 和CoO@MC 复合材料分别具有约2183m/g和2503m/g的非常高的比表面积。通过循环伏安法在两电极系统中使用6mol/L KOH溶液,在5mV/s的扫描速率下计算得ZnO@MC和CoO@MC 复合材料的比电容分别为97F/g 和180F/g。对于CoO@MC 复合材料,在功率密度为149.1W/kg 时,能量密度为68Wh/kg,并表现出出色的稳定性(5000 次循环后损失约5.20%)。后来,他们团队采用一种经济可行的方法,通过MOF-5 结构制造了高比表面积的氮掺杂介孔碳(nitrogen doped mesoporous carbon,N-MC)。合成的N-MC表现出约2243m/g的高比表面积,并带有中孔(孔径约14nm)。在6mol/L KOH 的三电极系统中进行测试时,在电流密度为0.5A/g时,比电容为295F/g。在经过400次循环后,电容保持率约为98%。

Mirjalili 等采用静电纺丝法成功将PET 废饮料瓶制作为电化学活性碳材料,并将材料组装为超级电容器。在2.5mA/cm的恒定电流下,器件的最大比电容为32.6F/g。在2.5mA/cm的恒定电流密度下完成7000 次循环后,电容保持为初始值的126.7%。

Mu 等通过使用MgO/Co(acac)作为模板和催化剂,将废PET 塑料选择性碳化为3D 多孔碳纳米片(PCNS)。通过氧化还原反应将MnO纳米薄片均匀地负载在碳纳米片上后,制备的PCNS-MnO-2复合材料表现出210.5F/g 的比电容和0.33F/m的面积比电容。此外,PCNS-MnO复合材料在电流密度为10A/g的条件下,经过5000次循环,电容保持率为90.1%,具有出色的循环稳定性。

Liu 等利用共蚀刻效应,将废弃的PET 塑料瓶转化为分层多孔碳(hierarchical porous carbon,HPC)。制得的HPC 具有2238m/g 的比表面积。在三电极体系中,HPC 电极实现了413F/g 的出色比电容。制成的对称超级电容器具有25Wh/kg的高能量密度。

Sangeetha 等将PET 塑料瓶衍生的活性炭(plastic derived activated carbon,PAC)掺杂少量用常规水热技术制备的碳掺杂MoS(MoS-C),制成了PAC/MoS-C 复合材料。制备的对称超级电容器具有214F/g 的比电容,30Wh/kg 的能量密度和364W/kg 的功率密度。以PAC 为阴极和PAC/MoS-C 为阳极的混合超级电容器比电容可达288F/g,可提供36Wh/kg 的能量密度和464W/kg 的功率密度。

Zhang 等将PET 废料通过自生压力热解,然后利用KOH和ZnCl活化。经过KOH活化后制得的活性炭(KOH-activated carbon,AC-K)具有分层的多孔结构,比表面积高达2683m/g。当用作超级电容器电极时,AC-K 在0.5A/g 的电流密度下具有325F/g的比电容。经过5000次充放电循环后,AC-K仍保持初始比电容的91.86%。

Zhu通过高温热解活化法制备废PET 塑料泡沫基多孔碳材料PMC-(其中PM 代表塑料泡沫,C 代表碳材料,为碳化温度),呈蜂窝状结构。其中最佳样品PMC-700 比表面积高达2281m/g 且孔径分布合理。在6mol/L KOH 电解质中,电流密度为1A/g 时,比电容达到296F/g。此外,PMC-表现出良好的循环稳定性,经过5000 次充放电循环,其电容保持率为87.1%。他们认为,固体废聚合物材料是超级电容器应用中很有希望的电极材料,有一定的潜在价值,有助于减轻白色污染问题。

2.2 聚乙烯

聚乙烯(polyethylene,PE),化学式(CH)。PE 依据其分子量高低、链结构的不同常分为高密度聚乙烯(high-density polythylene,HDPE 或PEHD) 和低密度聚乙烯(low-density polythylene,LDPE 或PE-LD)。聚乙烯化学稳定性好,耐低温能力强,广泛用于医疗器具、药品食品包装,市场上常用的塑料袋材料多为低密度聚乙烯。

Lee 等采用LDPE 蒸汽活化法制备了活性炭。通过将LDPE 与硫酸交联,制作碳前体。基于LDPE 的活性炭具有1600m/g 的比表面积,制作的双电极纽扣电池具有20F/g的比电容。

Zhang等使用LDPE作为前体,通过自生压力碳化和KOH 活化来合成HPC。如图2 所示,经过自生压力碳化后的碳材料CMS 呈现表面光滑的球状,在经过进一步地KOH 活化后,球形内部出现破裂,可以清楚地看到碳球内部的中孔和大孔,表明经过KOH 活化后形成了分层的多孔结构。所制备的HPC具有大的比表面积(3059m/g)和丰富的官能团。在6mol/L KOH 电解质中,电流密度为0.2A/g 时,比电容为355F/g,在450W/kg 的功率密度下具有9.81Wh/kg 的高能量密度,而且还具有出色的循环稳定性。这为塑料废物的利用开发了一种可持续的绿色方式。

图2 利用LDPE制备HPC的流程示意图[24]

Lian 等使 用 阻 燃 剂4MgCO·Mg(OH)·5HO(MCHP)进行球磨和碳化来合成衍生自聚乙烯废料(塑料袋等)的分级多孔碳。MCHP的存在不仅在热解过程中提供了原位的MgO 模板,而且大大增强了聚乙烯碳化的热稳定性。所制备的聚乙烯衍生碳(PE-HPC-900NH)具有高比表面积和介孔的独特特性。PE-HPC-900NH在0.2A/g 时具有244F/g 的高比电容,在2A/g 的电流密度下进行10000 次循环后,其电容保持在初始电容的97.1%。在1-乙基-3-甲基咪唑四氟硼酸盐(EMIMBF)电解液中,PE-HPC-900NH对称超级电容器在4V 的高压下可达到43Wh/kg 的高能量密度。后来,该团队通过废PE 塑料与氧化石墨烯(GO)和阻燃剂通过700℃低温碳化来制作石墨烯/介孔碳电极材料(G@PE40-MC700),并将合成的材料作为阳极,以LiMnO作为阴极,以0.5mol/L LiSO溶液作为电解质。在2.0V的工作电压下,混合超级电容器在250W/kg 的功率密度下可提供47.8Wh/kg 的能量密度,并在5000 次循环后具有83.8%的循环稳定性。

2.3 聚氯乙烯

Sun 等通过KOH 活化碳化PVC 和乙二胺前体,制备出活性氮掺杂碳(activated nitrogendoped carbons,ANC)。在6mol/L KOH 电解质中,电流密度为50mA/g 时,ANC 的最高比电容高达345F/g。在200mV/s 的高扫描速率下具有良好的电容保持率,高达79%,在2000mA/g 的电流密度下进行5000次循环,仍有高达93%的电容保持率。

姜文明采用固态PVC 废料作为碳源,柠檬酸镁为硬模板,通过模板碳化法转化成为纳米多孔炭材料。在6mol/L KOH 为电解液的三电极体系下,PVC衍生的碳材料在0.5A/g的电流密度下,比电容可达47.3F/g。他认为实验中提出的柠檬酸镁辅助模板碳化法可以应用于废旧塑料的资源化利用。

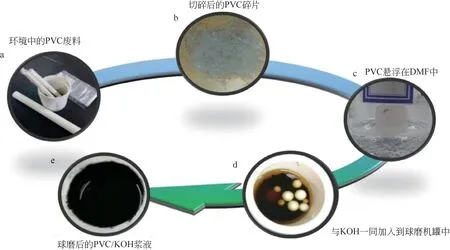

Chang 等采用了一种简单、绿色、有效的方法,通过KOH 辅助进行室温脱卤,将PVC 转化为高质量的碳材料。如图3 所示,他们将源自桌布(table cloth,TC)、文件袋(document bag,DB)、塑料保鲜膜(plastic wrap,PW)或PVC 管(PVC tube,PT)的PVC 塑料切碎,将PVC 碎片与KOH(作为脱卤剂)、二甲基甲酰胺(DMF,作为N源和溶剂)和二甲基亚砜(DMSO,作为S源)混合,将混合物移入ZrO球磨机罐30Hz 球磨2h,然后放入60℃烘箱中干燥8h,用去离子水洗涤并干燥,根据PVC原料最终命名为RT-XX-C(XX代表PVC的来源,即TC/DB/PW/PT)。将未经洗涤的干燥产品在N气氛、600℃下直接退火2h,加热速率为10℃/min。用稀盐酸和去离子水冲洗获得的黑色固体,然后在60℃下过夜干燥。最终产品命名为XX-C,同样XX代表PVC来源,即TC/DB/PW/PT。其中由PVC保鲜膜衍生的碳材料(PW-C)在碱性电解液中表现出399F/g比电容,在5.0A/g下经过1000次循环后电容仍保持92%。他们提出的脱卤策略有助于PVC废料的有效去功能化和转化为高附加值的掺杂碳材料,能够安全有效地处理PVC塑料废料,并将其转化为高附加值的多孔碳电极材料。

图3 废旧PVC塑料转化为碳材料的流程图[28]

2.4 聚丙烯

聚丙烯(polypropylene,PP),是丙烯通过加聚反应而成的聚合物,化学式(CH)。PP塑料具有强度高、耐高温等优良性能,常用作产品包装、医用外科口罩、一次性水杯和餐具等。

Pandey 等采用两步热解法将PP、PE 和PET混合塑料制备石墨烯纳米片(graphene nanosheets,GN)。GN 作为超级电容器电极的活性层材料可提供398F/g 的高比电容。制备的超级电容器具有显著的能量密度和功率密度,分别为38Wh/kg 和1009.74W/kg。

Hu 和Lin将废弃PP 口罩先在高压釜中硫化,然后用作碳源,经过一步热处理后将其变成密实的中空纤维多孔结构。该多孔结构具有高比电容,在1A/g的电流密度下为328.9F/g。此外,组装的固态电容器在600W/kg 的功率密度下具有10.4Wh/kg 的能量密度,并具有出色的循环稳定性,在3000 次循环后的电容保持率为81.1%。他们的研究为医疗器械等废物的回收利用提供了新思路。

2.5 聚苯乙烯

聚苯乙烯(polystyrene,PS),化学式(CH),常用于塑料泡沫制品、一次性塑料餐具和建筑中的隔音材料等。PS 的密度小,残余价值极低,不适宜回收利用。许多研究人员在聚苯乙烯制备超级电容器碳材料的研究上取得了不错的成果。

Zhang 等使用废聚苯乙烯泡沫塑料作为碳源并利用二氧化硅颗粒创建了丰富的多孔结构,通过Friedel-Crafts 反应成功地制造了3D 网络结构多孔碳。制备的多孔碳在1A/g 的电流密度下显示出约208F/g 的比电容。在1024W/kg 的功率密度下具有22.5Wh/kg 的优异能量密度。同时,其作为电极材料,在电流密度为5A/g 的情况下,经过5000 次循环,电容保持率为94.3%。

Wang 等使用Mg(OH)作为模板,利用废PS塑料制作氮掺杂的多孔碳纳米片(nitrogen doped porous carbon nanosheets,N-PCN)。N-PNC 材料的比电容在0.5A/g的电流密度下为149F/g。同时,该材料还具有优异的倍率性能和出色的循环稳定性(5000次充放电循环后的电容保持率为97.6%)。

Min等以MgO为模板,利用PS泡沫板制备多孔碳薄片(porous carbon flakes,PCF),然后将MnO纳米片选择性地沉积在所得PCF 的表面上以形成杂化物(PCF-MnO)。作为双电极超级电容器中的电极材料,PCF-MnO杂化材料具有出色的电化学性能,在1mV/s的扫描速率下比电容为308F/g。在10A/g 的电流密度下经过10000 次循环后稳定性高达93.4%。后来他们使用模板法将聚苯乙烯泡沫废料碳化为中孔碳纳米片(CNS),通过KOH活化进一步调节所得CNS 的孔结构,形成具有2650m/g比表面积和2.43cm/g孔体积的分层多孔碳片。在三电极系统中,分层多孔碳片在6mol/L KOH电解质中,0.5A/g电流密度下,表现出323F/g的比电容,良好的倍率能力(在20A/g电流密度下比电容为222F/g和出色循环稳定性,经10000次循环后,电容保持为92.6%)。后来,他们团队采用了一种简单的方法,以FeO颗粒作为催化剂和模板,将PS废料碳化为新型的3D分层多孔碳。此外,使用KOH活化在大孔壁上产生微孔和中孔。在三电极系统中,所获得的3D分层多孔碳在0.5A/g下表现出高的比电容为284.1F/g,在20A/g 下表现出良好的倍率性能,此时比电容为198F/g。此外,组装的对称电容器在水性电解质中的功率密度为200.7W/kg,此时具有19.2Wh/kg的高能量密度。

Wen 等通过MgO 模板结合KOH 活化合成了聚苯乙烯衍生的多孔碳片(carbon sheets,CS)。制得的最佳样品在1mV/s的扫描速率的电流密度下具有135F/g 的比电容。另外,电极材料具有出色的性能和循环稳定性,即使经过10000 次充放电循环,样品材料仍具有92.41%的电容保持率。

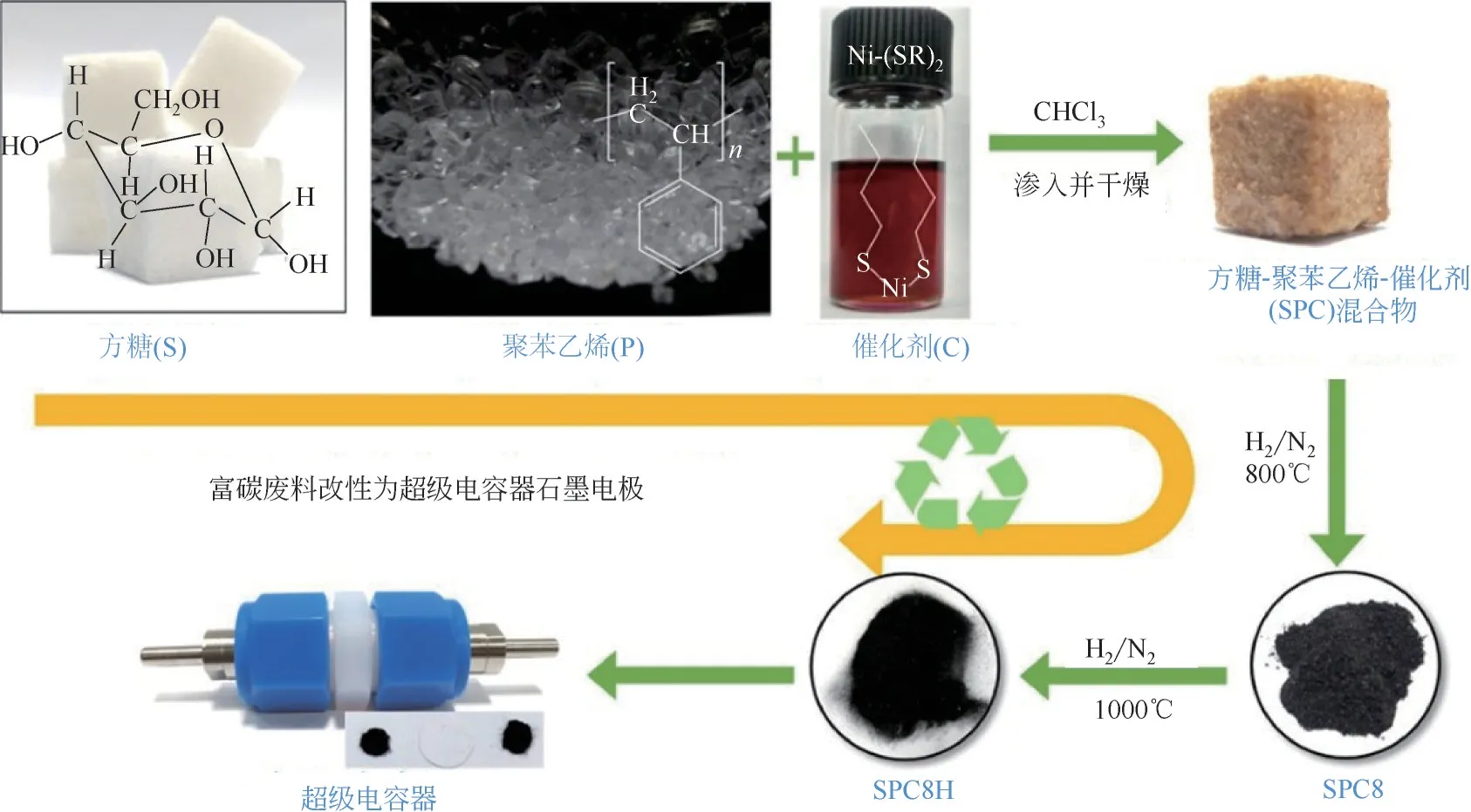

Urgunde 等采用一种简单且独特的方法,使用镍-丁硫醇络合物作为催化剂,大孔方糖作为软模板,在含5%氢气的氮气气氛中热解,制备出高性能微孔碳。如图4 所示,首先采用两步法利用NiCl·6HO 与三甲胺和丁硫醇合成丁硫醇镍催化剂。接着将切碎的聚苯乙烯和丁硫酸镍Ni-(SR)在氯仿中溶解在一起,形成均匀的溶液,渗透到方糖中,晾干至氯仿蒸发,形成糖-聚苯乙烯-催化剂(SPC)复合物。将复合材料置于含有5%氢气的氮气气氛中,在马弗炉中以800℃热解1h,加热速率为20℃/min,然后冷却至室温。接着将热解后的碳进一步在1000℃下退火2h 以进行石墨化。在三电极系统中,电流密度为1A/g 时材料的比电容约为158F/g。制作的对称双电层超级电容器器件具有出色的循环稳定性,经过10000次循环,电容保持率仍约为90%。他们的研究表明,废弃的聚苯乙烯可以转化为用于储能设备的石墨碳电极。

图4 在丁硫醇镍作为催化剂的情况下,SPC复合物转化为石墨碳的步骤示意图[37]

2.6 其他塑料

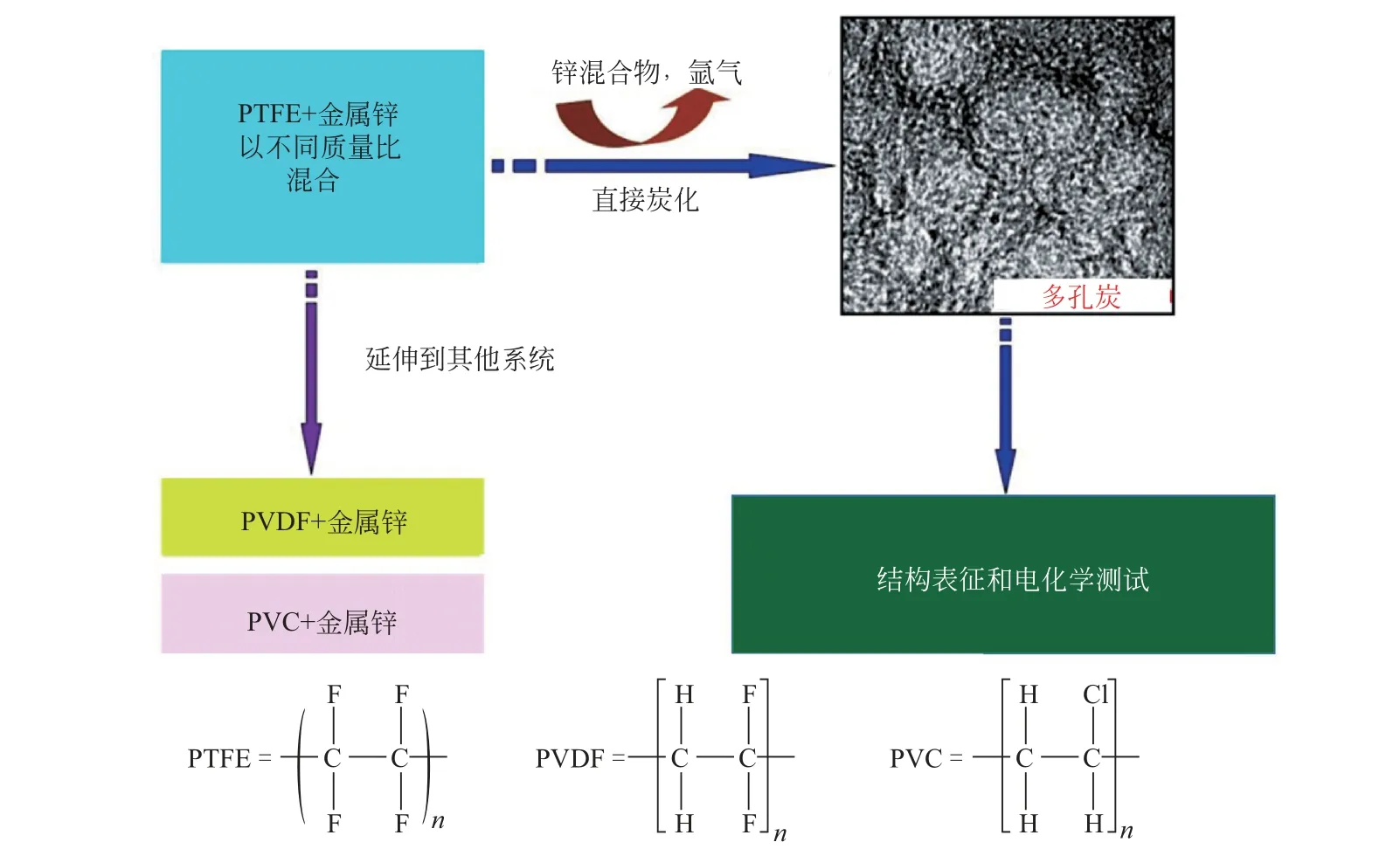

Chen等使用锌粉作为硬模板,采用模板碳化法,将含卤素聚合物和锌粉以不同比例混合,接着在700℃的氩气氛围下碳化,将聚四氟乙烯(polytetra fluoroethene,PTFE)等含卤素聚合物废物转化为纳米多孔碳,制备流程如图5所示。通过在700℃下碳化聚四氟乙烯和锌粉(质量比为1∶3)而获得的PTFE-1∶3-700 样品在0.5A/g 时也具有313.7F/g的比电容。此外,它表现出卓越的循环稳定性,在经过5000次循环后具有93.10%的高电容保持率。同样,他们也验证了该方法同样适用于其他含卤素的塑料,如聚偏氟乙烯(polyvinylidene fluoride,PVDF)和聚氯乙烯(PVC)。

图5 通过含卤素废旧塑料(PTFE、PVDF或PVC)与锌粉的混合物直接碳化合成纳米多孔碳的示意图[38]

Chang 等采用一种简便的方法,在室温下通过多杂原子源原位掺杂PVDC脱卤的碳。将室温合成的N、S 共掺杂碳材料(N,S-codoped carbon material,NS-DCM)进行退火以获得较大的比表面积和良好的电导率。值得注意的是,所得的600-NS-DCM 在1.0mol/L HSO中比电容高达427F/g,同时具有非常好的循环稳定性。

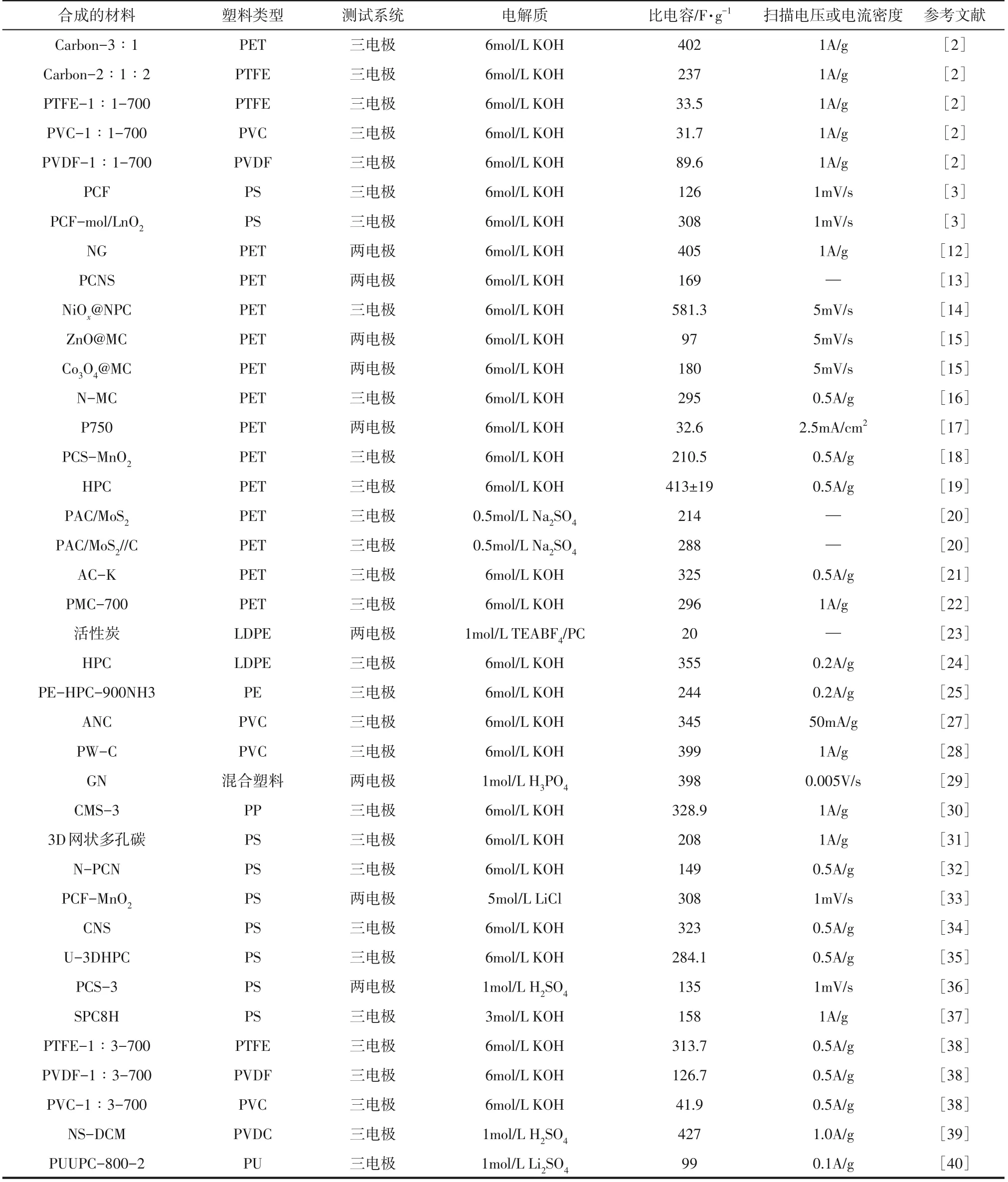

Schneidermann 等将 聚 氨 酯(polyurethane,PU)废料用作碳(和氮)源,并通过机械化学途径与KCO和尿素一起转化,获得了可应用于超级电容器电极的多孔氮掺杂碳材料。制得的氮掺杂的多孔碳材料具有2150m/g 的比表面积和和高达0.9cm/g 的大孔体积,在1mol/L LiSO电解质水溶液中比电容有99F/g,在1mol/L 四乙基四氟硼酸铵(TEA-BF)乙腈(ACN)溶液和EMIMBF有机溶液中,比电容分别高达83F/g和70F/g。这为难以处理的聚合物废物的处理提供了一种可行方案。表1为已收集文献中各塑料衍生碳材料的电化学性能。

表1 塑料衍生碳的电化学性能

3 结语

双电层超级电容器功率密度大,寿命长。双电层超级电容器的碳材料成本大约占总成本的一半。塑料的来源丰富,含碳量高。与使用传统的以椰子壳衍生碳为代表的商用碳材料相比,能够有效降低成本。近些年来,对废弃塑料衍生超级电容器碳材料的研究也有着很高的热度。将废弃塑料回收制作超级电容器如果能够得到广泛应用,将会有效地缓解由塑料废物引起的环境污染问题。