甲醛和丙醛Mannich缩合制备甲基丙烯醛

2022-03-09杨世龙陈臣举张春雷

杨世龙,陈臣举,张春雷

(上海师范大学化学与材料科学学院,上海 200234)

甲基丙烯醛(MAL)是一种有重要用途的有机合成中间体,可以用来合成甲基丙烯酸(MAA)、甲基丙烯酸甲酯(MMA)和甲基烯丙醇(MAO)等基础化工产品,以进一步合成有机玻璃、水泥减水剂、医药农药、香精香料等化工产品。MAA 与MMA主要用于生产聚甲基丙烯酸甲酯(PMMA)和聚氯乙烯(PVC)抗冲击改性剂。PMMA透光性、耐受性和光泽度好,应用领域广泛,可用于生产液晶电视面板、飞机窗玻璃和汽车灯透镜等;PVC抗冲击改性剂广泛应用于纺织上浆剂、乳胶增塑剂、金属黏结剂等。MAO在工业上可用于生产减水剂甲基烯丙醇聚氧乙烯醚(HPEG),HPEG是新一代高性能聚羧酸减水剂,易溶于水和多种有机溶剂,减水效率高、耐久性长、增强效果好、对环境友好,已大规模应用于高铁、公路、桥梁、大坝、隧道、高层建筑等大型工程。MAL还可用于合成异丁醛和异丁醇,异丁醛和异丁醇可以用来制造石油添加剂、抗氧化剂、人造麝香、果子精油等。此外,MAL还是合成兔耳草醛和铃兰醛等高档香精香料的原料。

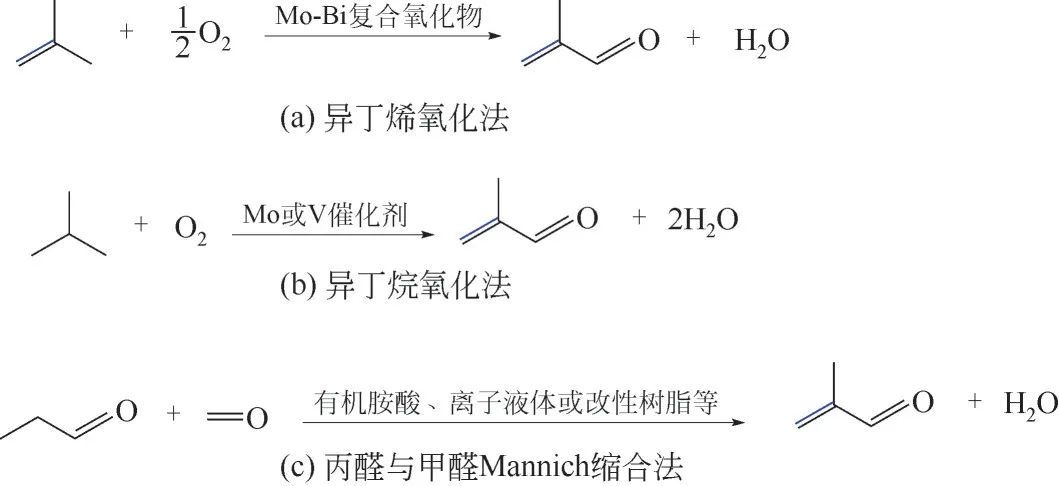

MAL的合成路线主要有三种:异丁烯氧化法、异丁烷氧化法、甲醛和丙醛Mannich 缩合法(见图1)。三菱丽阳于1982年首次实现以异丁烯为原料先合成中间体MAL,进一步氧化制备MMA 的工业化,其中异丁烯气相催化氧化制备MAL 采用MoBiCoSeO 复合氧化物催化剂,反应温度400℃。此工艺反应温度高、流程复杂、原料异丁烯成本高且MAL 选择性低,催化剂组成和反应工艺条件有待进一步改进。与异丁烯氧化法相比,异丁烷氧化法的原料异丁烷价格更低,但目前催化剂活性不高,MAL 收率低,工业化前景不明朗。异丁烯氧化法和异丁烷氧化法对催化剂的设计和制备要求高,工艺复杂且MAL 均会进一步氧化为MAA。而甲醛和丙醛Mannich缩合制备MAL的工艺路线简单易行,反应条件温和、原料来源广泛、MAL 收率高,且不存在MAL进一步氧化为MAA的问题,具有良好的工业应用前景。因此,丙醛和甲醛的Mannich缩合反应是合成MAL的重点研究方向。

图1 MAL的合成路线

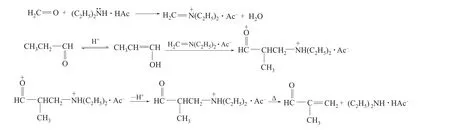

Mannich 缩合反应又称胺甲基化反应,以二乙胺乙酸盐催化剂为例。首先,甲醛与二乙胺乙酸盐催化剂缩合形成亚胺盐,同时,酸性组分丙醛在氢离子作用下羰基质子化,生成烯醇结构;然后亚胺盐以碳正离子的形式与丙醛的烯醇式结构反应得到Mannich碱,Mannich碱受热分解得到MAL。反应机理如图2所示。

图2 甲醛和丙醛Mannich缩合制MAL反应机理

1 Mannich缩合制MAL的催化剂体系

Mannich缩合制MAL反应物中胺组分的亲核性要略大于含活泼氢的丙醛,参与Mannich反应的胺组分可以是伯胺或仲胺。由于仲胺的N原子上只有一个氢原子,得到的目标产物选择性高,因而Mannich 反应通常采用仲胺,如二甲胺、二乙胺、二乙醇胺等。甲醛、丙醛和胺组分组成的反应体系为碱性环境,在碱性环境下丙醛会自身缩合成2-甲基-2-戊烯醛,导致MAL选择性降低,因此反应中需要加入酸性物质(盐酸、乙酸等)调节反应体系为弱酸性环境。通常先将胺组分与酸性物质反应生成胺盐,并以生成的胺盐作为催化剂催化甲醛和丙醛Mannich 缩合制MAL。甲醛和丙醛Mannich缩合制备MAL的反应先后采用了均相的有机胺-无机酸催化剂、有机胺-有机酸催化剂、离子液体、氨基酸类催化剂、非均相的改性树脂类催化剂和酸碱双功能催化剂。

1.1 均相催化剂体系

1.1.1 有机胺-无机酸催化剂

美国早期申请的专利中大量报道了有机胺-无机酸催化剂,如熔融甲胺盐酸盐、哌啶盐酸盐和二甲胺盐酸盐等。其中,塞拉尼斯公司使用二甲胺盐酸盐作为催化剂,在∶∶∶=1.036∶1.0∶0.25∶0.25、反应温度111℃条件下,丙醛转化率达98.1%,MAL 收率高达97.7%。Mironov 等使用二乙胺盐酸盐催化剂,当反应液pH 为3~4 时,45℃条件下,反应速率低;当反应液pH 为6~7 时,反应速率明显加快,在45℃反应20~30min,MAL 收率最高可达97%,表明催化剂的活性和反应体系酸碱性有很大关系。常富荣等以二乙醇胺磷酸盐为催化剂,在∶∶∶=1.05∶1.0∶0.05∶0.056、温度30~40℃、反应时间30min 下,MAL 的收率为95%,纯度为97%。然而,采用有机胺-无机酸催化剂,在生产过程中会产生大量废液,造成环境污染,同时还易对设备造成腐蚀,因此人们后来对该类催化剂的研究明显减少。

1.1.2 有机胺-有机酸催化剂

有机胺-有机酸催化剂采用乙酸、草酸等有机酸代替有机胺-无机酸体系中污染大、腐蚀性强的无机酸,污染大幅减小且催化效率高,因而被广泛研究。

Li等以二乙胺乙酸盐为催化剂,将甲醛和丙醛的混合物滴加至事先配好的催化剂中进行Mannich反应,在∶∶∶=1.0∶1.0∶1.0∶1.2、反应温度40℃、反应时间30min、Mannich 碱分解温度75℃条件下,丙醛转化率达到97%以上,MAL 选择性大于95%。然而,反应过程中催化剂使用过量,且难以分离,严重影响MAL 产品质量。戴海荣考察了不同的有机胺-乙酸体系的催化效率,发现采用二乙胺-乙酸的催化效率最高。在∶∶∶=1.1∶1.0∶0.025∶0.015、反应温度100℃、反应时间40min下,丙醛转化率为99.29%,MAL 收率为92.57%。研究表明,反应过程中形成的Mannich碱中间体在低温下(70℃以下)无法分解,会导致催化剂被占用而降低催化效率,高温可以促进Mannich 碱的分解,从而提高催化效率,同时催化剂用量大大降低,操作步骤减少,反应时间缩短。2017 年,巴斯夫公司报道了一系列不同的有机酸-有机胺催化剂,如草酸-二乙醇胺、乙酸-二乙醇胺、丙酸-二丁胺、异丁酸-哌嗪等。在∶∶=1.1∶1.0∶0.5~1、反应温度40~50℃、反应时间60min、pH 为2.5~7.0 时,常压条件下MAL 收率均达到90%以上,采用异丁酸-哌嗪催化剂时收率最高达96%,反应条件温和,但催化剂用量依旧很高。在巴斯夫公司的另一篇报道中,以二甲胺、二乙胺、二丁胺、哌嗪等的乙酸盐为催化剂,采用管 式 反 应 器,在∶∶=1.1∶1.0∶0.003、反应温度160~200℃、反应压力50~80bar(1bar=10Pa)、pH=2.5~7.0,MAL 收率92%以上,最高达98.1%。该报道中催化剂用量是之前报道的数百分之一,催化剂在反应体系中占比小于0.5%(质量分数),极大地提高了MAL的纯度。此外,德国赢创罗姆公司同样采用管式反应器,以二甲胺乙酸盐为催化剂,反应温度160℃,反应压力55bar,MAL 收率最高达98.3%。由此可见,采用管式连续反应方式,通过提高温度和压力,可以有效降低有机胺-有机酸催化剂用量,同时提高MAL收率。

有机胺-有机酸催化剂具有催化效率高、污染小等优点,通过优化反应工艺、改善反应方式、优化催化剂组成等手段,使丙醛转化率和MAL 收率明显提高,同时大大降低了催化剂用量,使得甲醛和丙醛Mannich缩合制MAL工艺向工业化应用前进了一大步。

1.1.3 离子液体

与有机胺-有机酸催化剂相比,离子液体具有更好的溶解性和更易调节的酸碱度,便于催化剂的制备以及探究酸碱度对反应结果的影响。王奇伟等采用-甲基咪唑和乙酸为原料合成了1-甲基咪唑乙酸盐([Mim]Ac)离子液体。[Mim]Ac 是一种典型的质子型离子液体,能够提供活泼的质子氢,有助于甲醛羰基的质子化(中间体1)和丙醛转变为烯醇式结构(中间体2),进而促进中间体1和中间体2 发生亲核反应得到Mannich 碱。同时,[Mim]Ac 具有一定的酸性,能够作为缚碱剂与二乙胺发生相互作用,有助于Mannich碱的分解和MAL的生成,提高MAL 的收率。在∶∶∶=1.1∶1.0∶1.0∶0.1、反应温度45℃、反应时间50min、分解温度75℃条件下,MAL 收率为95.3%。该催化剂活性高,但反应过程中催化剂用量仍旧较大,且催化剂成本更高。

1.1.4 氨基酸类催化剂

1.2 非均相催化剂体系

1.2.1 改性树脂类催化剂

近年来,研究人员对树脂材料进行接枝改性,并将其用于催化甲醛和丙醛Mannich 缩合制MAL。改性树脂类催化剂实现了反应体系的非均相化,克服了均相催化体系中催化剂分离难和循环利用难的问题。仲继燕等采用仲胺官能团接枝的弱碱性环氧系阴离子交换树脂(330 树脂)为催化剂,在∶∶=1.1∶1.0∶1.0、反应温度45℃、反应时间50min、分解温度75℃条件下,丙醛转化率为99.5%,MAL 选择性可达93.1%。该反应条件温和、操作简单,反应后的330树脂经分离再生可循环使用。Wang 等开发了一种新的仲胺接枝D301 树脂(PH-D301)催化剂,甲醛首先被D301 树脂催化剂表面的胺组分活化,然后与丙醛在接枝仲胺催化下生成Mannich 碱中间体,最后Mannich碱中间体受热分解得到MAL,如图3所示。该报道系统考察了树脂材料、改性试剂和接枝率等对改性树脂催化性能的影响,研究发现D301 树脂是最佳的接枝树脂材料,PH-D301 上的仲胺基团是主要的活性位点,而五乙烯己胺是最佳的胺类改性试剂,接枝率越高催化性能越好,接枝率最高达93.7%。在∶=3.0∶1.0、反应温度80℃、PH-D301用量3mL、催化剂颗粒大小30~40目、液时空速(LHSV)为2h条件下,丙醛转化率为40.5%,MAL 选择性为99.3%。目前,树脂类催化剂具有循环利用的优势,但活性组分会随着循环次数增加而流失,通过改进树脂的处理方法,提高改性树脂的循环利用效率,可以有效降低生产成本。

图3 D301改性树脂催化Mannich缩合合成MAL的过程[36]

1.2.2 酸碱双功能催化剂

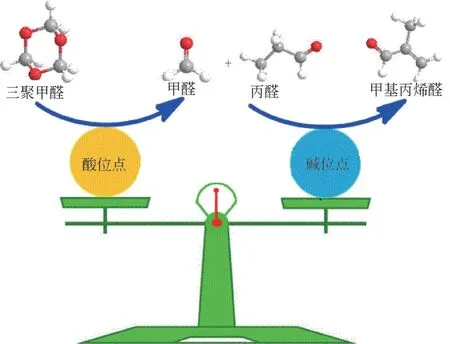

在Wang 等的最新报道中,采用Cs-P/γ-AlO酸碱双功能催化剂,三聚甲醛在催化剂酸性位点上分解为甲醛,然后甲醛与丙醛在催化剂碱性位点上Mannich缩合生成MAL,表现出酸位点和碱位点的协同效应,如图4 所示。动力学研究表明,三聚甲醛分解成甲醛单体为零级反应,反应过程符合Langmuir-Hinshelwood 机理,活化势能分别为(72±0.2)kJ/mol 和(65±0.5)kJ/mol。文 章 中 还 指 出,采用Mannich 反应替代醛醇反应合成MAL 可以有效减少丙醛的自缩合反应。研究表明,醛醇反应在强碱性环境下占主导地位,而Mannich 反应发生在弱酸性或中性环境中。P 的加入可以降低强碱中心和强酸中心的密度和强度,而催化剂的弱碱性中心能够抑制丙醛自缩合生成2-甲基-2-戊烯醛,提高MAL 的选择性。在催化剂组成为10%Cs-10%P/γ-AlO时,丙醛转化率为54.5%,MAL 选择性为100%。由此可见,Cs-P/γ-AlO酸碱双功能催化剂的催化活性不高,但MAL 选择性极好。此外,该报道带来新的启发,采用负载型酸碱双功能催化剂,突破了传统Mannich 反应催化剂酸-胺体系的限制,拓宽了Mannich 反应催化剂的选择范围。

图4 酸碱协同催化Mannich缩合生成MAL的过程[37]

2 Mannich缩合制MAL的反应工艺

甲醛和丙醛Mannich缩合制MAL反应分为间歇反应工艺和连续反应工艺。间歇反应工艺通常在三口烧瓶和高压反应釜中进行,而连续反应工艺常采用固定床反应器和微管反应器。

2.1 间歇反应工艺

Li 等多数研究者采用三口烧瓶合成MAL,先在温度40~50℃下反应生成Mannich 碱中间体,然后Mannich 碱在70~75℃下热分解得到MAL。该反应存在形成Mannich碱中间体后催化剂被占用的问题,催化剂用量居高不下,达不到工业化应用要求。同时,在常压反应条件下,甲醛和丙醛的挥发以及甲醛的自身聚合等因素会导致物料不平衡。Lei 等研究者使用高压釜,以二乙胺乙酸盐为催化 剂,在∶∶∶=1.035∶1.0∶0.025∶0.027、反应温度115℃、升温过程13min、反应时间15min、反应压力7.5~10bar条件下,丙醛转化率达到99.5%,MAL 的收率为90.27%。在常压和低温条件下,Mannich 碱中间体无法分解,催化剂被占用,导致催化剂用量大;升高温度能够使Mannich 碱分解,但温度升高的同时会导致原料大量挥发,物料无法平衡。在高压反应釜中,反应可以在高压和高温条件下进行,反应生成的Mannich碱中间体能够迅速分解,避免催化剂被占用,从而降低催化剂用量。同时,加压使原料的溶解度和沸点增大,减少物料的损失。

2.2 连续反应工艺

Zhao 等开发了一种(见图5)以二乙醇胺和乙酸组成的离子液体催化甲醛和丙醛合成MAL 的固定床催化工艺。该反应工艺用三乙胺和甲基三甲氧基硅烷对SiO纳米颗粒改性并作为稳定剂,并将稳定剂分散在环己烷中。环己烷作为油相,水相是一定浓度的离子液体催化剂,将油相和水相剧烈搅拌制成固定相皮克林乳液,然后作为床层固定在反应器中并进行反应。在∶=1.1∶1.0、在反应温度45℃、反应压力1bar下,丙醛转化率100%,MAL 收率为81%。该固定床连续工艺实现了催化剂和反应产物的有效分离,并且设备简单,但该工艺不可避免地会出现催化剂损失和部分失活,需要不断补充新催化剂。

图5 塔式反应器及连续反应过程示意图[38]

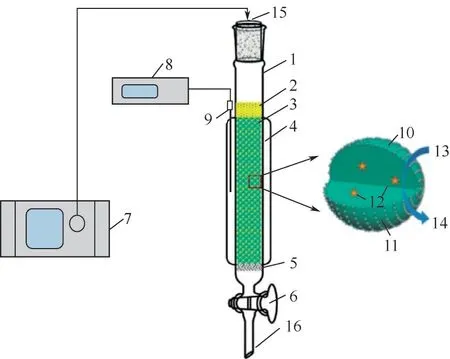

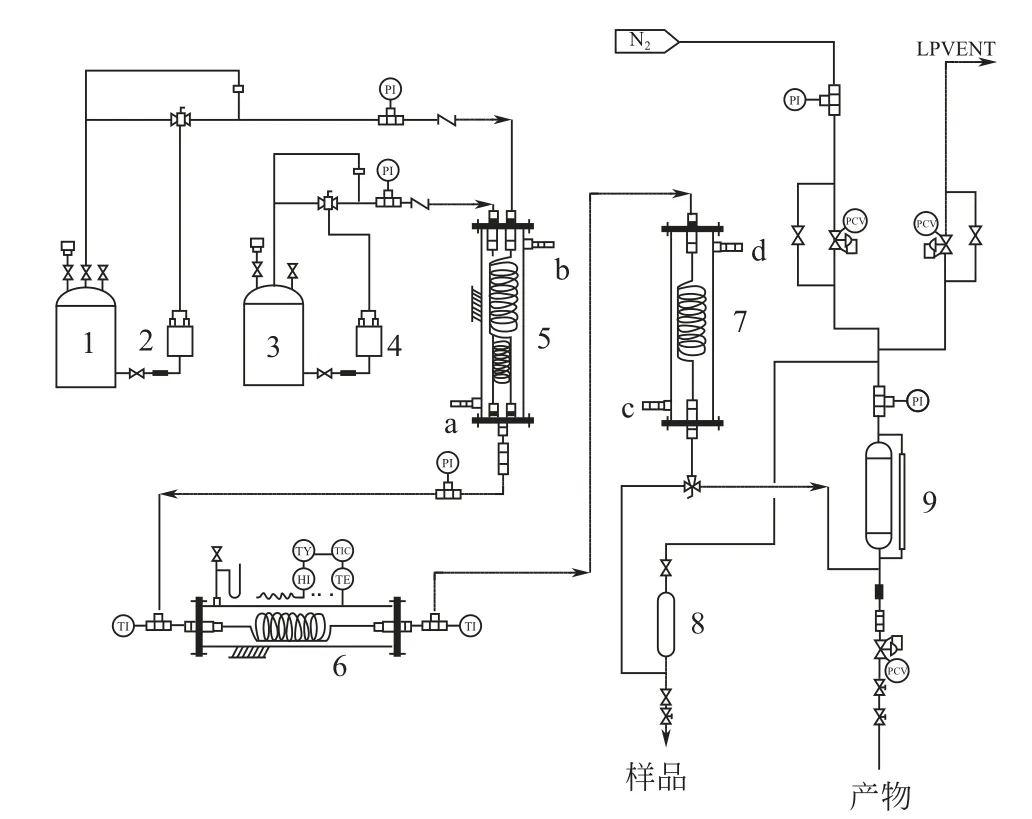

雷亮在对主、副反应的反应规律认识的基础上,设计并搭建了微型管式反应器的连续绝热反应试验装置(见图6),用于甲醛和丙醛缩合制备MAL。通过对反应速率及反应停留时间的探索,筛选出了较优的反应工艺条件,还发现了通过提高反应温度可以明显地提高反应速率。在∶∶∶=1.035∶1.0∶0.015∶0.162、反应温度132℃、反应压力45~50bar、平均停留时间4.67~4.80s 条件下,丙醛转化率99.9%,MAL 选择性98.7%。可见,微型管式反应装置中反应平均停留时间短,副产物少,转化率和选择性高,并且催化剂用量少。

图6 微管反应器及连续缩合装置流程示意图[14]

3 结语

随着我国“新基建”和“一带一路”的推进,未来我国对MAL/MAA/MMA 的需求量也会稳步增长,特别是在特大工程项目上广泛使用的高效水泥减水剂。此外,我国市场对医药、染料、香精的需求增长,也会催生甲基丙烯醛需求的快速增长。

目前Mannich缩合制甲基丙烯醛采用的均相催化剂及间歇反应工艺,因催化剂用量大、与反应物料分离困难、难以循环重复使用,会带来环境污染和推高合成成本等问题。若均相催化剂采用连续管式反应工艺可以解决压力和温度的限制,可以有效降低催化剂用量,丙醛转化率和MAL 选择性都大幅度提高。多相催化剂和连续反应工艺,能解决催化剂与物料难分离的问题,催化剂可重复利用,属于清洁工艺,但是存在着催化剂活性低、目标产物收率低等问题。因此,未来重点关注研究方向是开发高效均相催化体系和新型连续化反应工艺,尤其是管道式反应技术和微通道反应技术和开发高性能固体催化剂及其配套的连续化反应工艺,尤其是固定床反应工艺。