生物柴油雾化特性仿真模拟及实验研究

2022-03-09马鑫王霜李法社张逸水蒋上

马鑫,王霜,李法社,张逸水,蒋上

(1 昆明理工大学冶金与能源工程学院,云南 昆明 650093;2 冶金节能减排教育部工程研究中心,云南 昆明650093;3 冶金化工节能环保技术国家地方联合工程研究中心,云南 昆明 650093;4 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093)

生物柴油作为石化柴油理想的替代燃料,具有能量密度大、含硫量极低、易于运输和储存等优点,可直接在燃油锅炉、发动机和涡轮机中使用,然而生物柴油具有运动黏度大和灰分含量高等缺点,容易造成燃烧器喷嘴积炭和烧结,所以研究其在旋流喷嘴中的雾化过程至关重要。雾化过程直接影响着生物柴油的蒸发和传热过程,并最终影响燃烧效率和NO的排放量。液体燃料雾化的方法有压力雾化、气体雾化及声波雾化等。喷雾特性主要通过喷雾雾滴颗粒直径、雾化锥角和贯穿距离等特性参数进行描述。

Rho 等利用相位多普勒粒子分析仪系统研究了两相旋流式射流中的湍流剪切应力、平均速度、湍流强度和平均雾滴尺寸分布。汲银凤等利用激光粒度分析仪对气水喷嘴雾化特性进行了研究,结果表明,气液比增加会导致雾化粒径降低、速度由快到慢。Shen 等采用了粒子图像测速法(PIV)通过图像处理技术识别原始图像中的粒子以获得粒子的大小和位置。随着计算流体力学的发展,采用数值计算来研究燃油雾化特性的方法逐渐受到重视。石佚捷等对压力旋流喷嘴进行模拟仿真研究,得到了沿喷嘴轴向距离的增大,雾滴速度逐渐减小、雾滴粒径增大等关系。尹俊连等采用流体体积函数(VOF)多相流模型和湍流模型对旋流喷嘴内部流动进行了数值模拟,推断了外部雾化特性。Najafi 等介绍了一种将脉冲射流和压力旋流相结合的新型重燃料油(HFOs)分散方法,在压力旋流式雾化器中添加脉冲有助于将HFO 雾化成更细的雾滴。通过数值模拟表明,新型喷射器可以将HFO雾化成具有更短破碎长度的较小雾滴。

目前学者们对液体燃料的雾化特性进行了详细的研究,也得到了相关参数对雾化特性的影响规律,但是针对生物柴油在旋流喷嘴中雾化特性,特别是风量对生物柴油雾化规律的影响仍旧缺乏足够的研究。本文使用作者课题组自行设计的旋流雾化喷嘴,在前人研究基础上,针对地沟油生物柴油在旋流雾化喷嘴中的雾化特性,通过Fluent软件进行外部流场的数值模拟,并利用高速摄像仪对雾化图像捕捉,对不同风量条件下的、雾滴速度、雾化锥角、雾化贯穿距等参数进行探究,为生物柴油在工业炉窑中雾化性能调控提供数据支持。

1 模拟计算及实验平台

1.1 物理模型

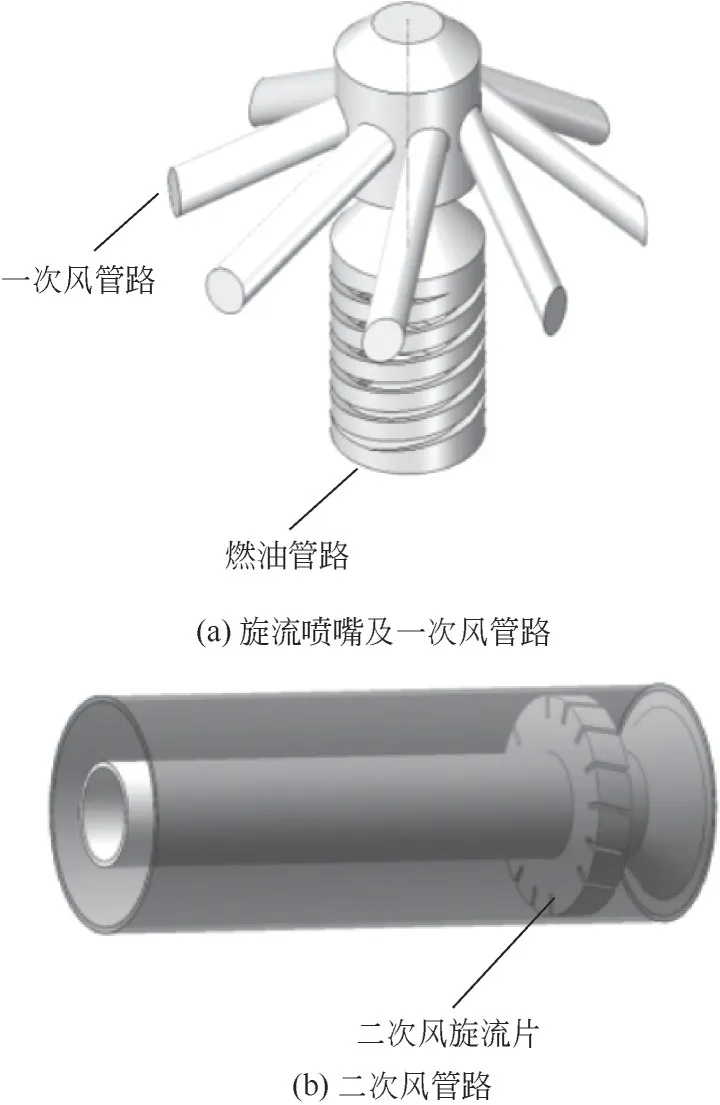

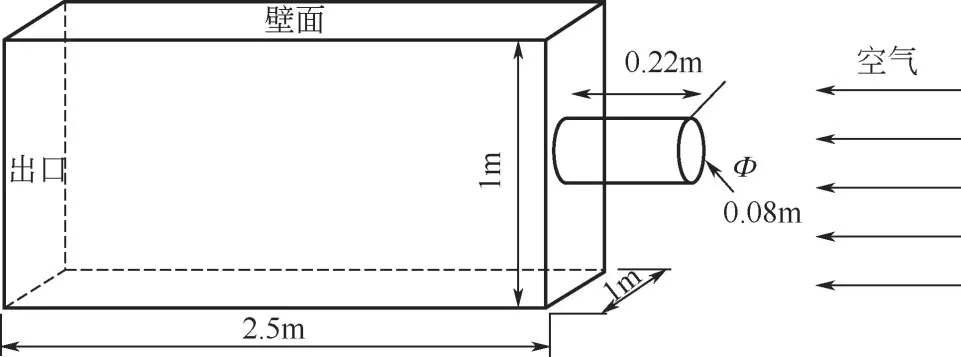

本文采用Solidworks 三维制图软件建立燃烧器(由一次风管路、二次风管路和旋流喷嘴组成)及炉体的三维模型,Solidworks在CAE三维制图软件中具有较高的适用性和功效性,提高了绘图效率,如图1。炉体的计算尺寸为2.5m×1m×1m,燃烧器的高为0.22m,底面直径0.08m,图2 为工业炉窑的几何结构。

图1 燃烧器组成构件的三维模型

图2 工业炉窑的几何结构

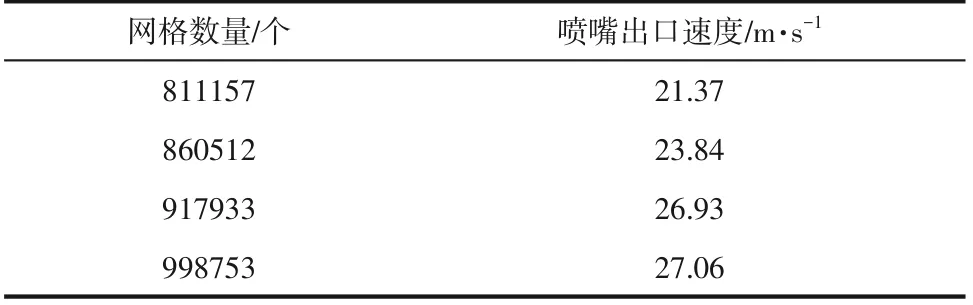

1.2 网格划分

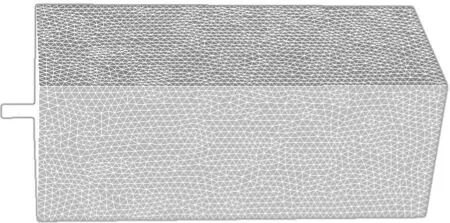

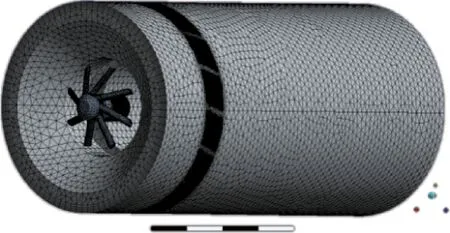

由于计算区域大,而燃烧器是要重点分析的区域,网格采用mesh 软件进行划分非结构化网格的方式,对旋流喷嘴及一二次风管路进行网格加密,燃烧器区域的最大网格尺寸为1.2mm,最小网格尺寸为0.3mm。为保证计算的准确性,对不同疏密的网格进行计算,当模型网格数为81万~90万时,喷嘴出口速度有着明显不同;当模型网格数为91万~100万时,喷嘴出口速度基本不随网格数的增加而变化,最终取网格数量为917933个,炉体及燃烧器的网格划分如图3、图4所示。网格无关性验证如表1所示。

图3 炉体网格划分

图4 燃烧器网格划分

表1 不同精度网格喷嘴出口速度

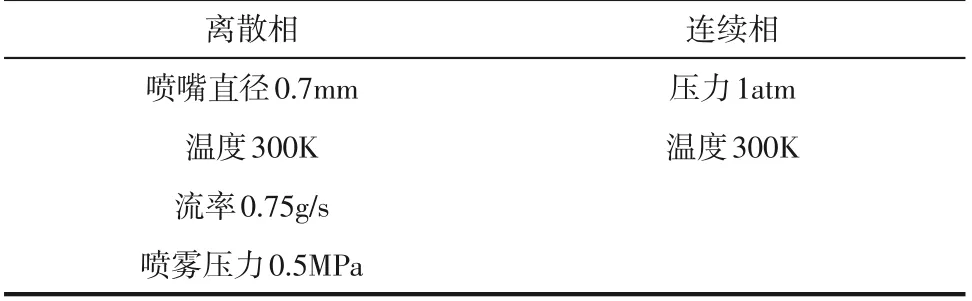

1.3 边界条件与计算工况

采用空气辅助雾化的方式模拟仿真,边界设置:选用RNG-湍流模型,压力-速度耦合采用SIMPLEC 算法求解,壁面处理函数采用Stantdard Wall Function。打开组分运输,将空气设为连续相,雾滴为离散型,为加速收敛首先对模型进行连续相计算,当连续相收敛后再加入离散相继续计算。考虑雾滴的破碎和合并,破碎模型选择TAB模型,颗粒类型选择Droplet,设置雾滴数300个,离散相及连续相运行条件设置如表2所示。

表2 离散相及连续相运行条件

RNG-模型中RNG 为重正化群,在该湍流模型中,忽略了小尺度运动的影响,通过大尺度运动和修正黏度项来体现湍流流动。其优点是:①修正了黏度项,将湍流中的涡旋流动考虑了进去;②在方程中添加了能够反应时均应变率的源项,不仅能提高计算精度,还能减少计算量;③为湍流普朗特(Prandtl)数提供了一个解析式,并且添加了一个解析式以考虑高雷诺流场中边界层等区域中低雷诺数流动黏性,使得湍流过程中贴近壁面的模拟更加可靠。因此,RNG-模型不仅能精确地求解湍流强度大的流动,还能准确详细地展现出结构复杂工况下的流场,对结构复杂工况下局部低雷诺数流场的求解结果较好。

1.4 数学模型

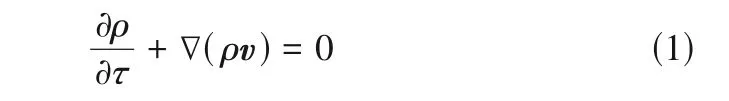

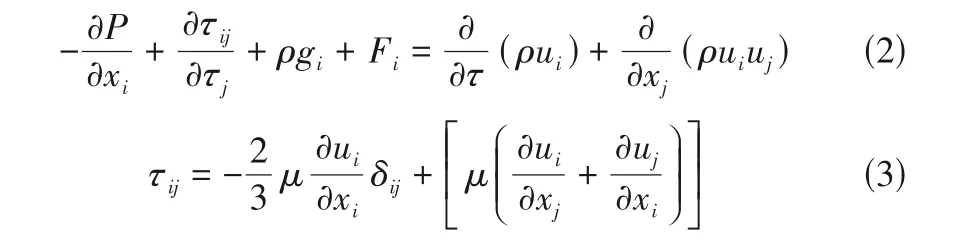

1.4.1 气相控制方程

质量守恒方程为式(1)。

惯性坐标系下,方向动量守恒方程为式(2)、式(3)。

1.4.2 液相控制方程

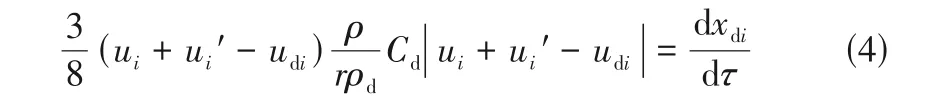

雾滴在运动时受动量方程和轨迹方程的控制为式(4)。液体经雾化变成离散雾滴后,每一组质量相同的液体所包含的离散雾滴数量为式(5)。

1.4.3 气液两相流模型

气液两相流的模拟主要有两种计算方法,本文使用欧拉-拉格朗日法,即只把气相介质作为连续流体,在欧拉坐标系中进行数值求解,把液体颗粒相作为离散介质,在拉格朗日坐标系中进行描述和求解。使用DPM(discrete phase model)模型,计算出离散相跟连续相之间的质量交换、动量交换和能量交换。连续相与离散相耦合计算如图5所示。

图5 欧拉-拉格朗日耦合计算

1.4.4 雾滴模型假设

为了描述生物柴油雾滴在空气中的运动,作出如下假设:①生物柴油雾滴为球形或近似球形;②由于空气密度远小于生物柴油密度,且无高剪切区,因此雾滴所受到的升力、附加质量力等均可忽略;③外部流场中压强梯度较小,可以忽略压差力。

1.5 雾化实验系统

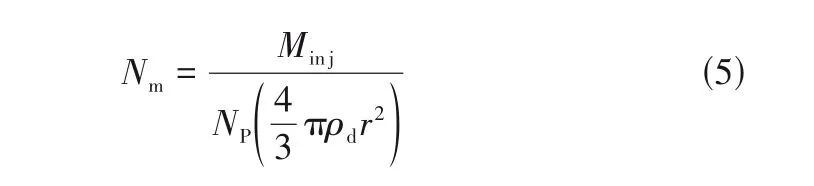

图6为雾化系统示意图,生物柴油雾化实验系统主要有供油系统、供气系统、喷射系统及拍摄系统组成。供油系统由油箱、油泵、数字式液体流量计等组成;供气系统由储气罐、一次风管路、二次风管路、数字式气体流量计等组成;喷射系统主要包括螺旋喷嘴等;拍摄系统由光源、高速摄像仪、计算机、刻度尺、背景板等组成。

图6 雾化实验系统示意图

地沟油生物柴油的物性参数如表3所示。测试仪器为SYD-265D 石油产品运动黏度测定仪、SYP1026-II 石油产品密度测定仪、FDT-1011 全自动界面张力测定仪。

表3 地沟油生物柴油物性参数

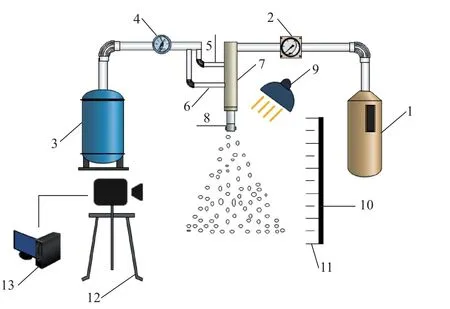

首先,生物质燃油从燃油箱流出,经油泵及过滤器等装置后,达到对生物质燃油进行加压和滤去油渣等目的,然后通过数字液体流量计及油压表对燃料流量及压力进行实时检测。当喷雾压力为0.5MPa 时,实验测得燃烧器中燃油的质量流量为0.75g/s,计算得炉窑的最佳理论空气量为429L/min。图7为喷雾压力0.5MPa下不同一二次风量地沟油生物柴油的雾化过程图,图片使用高速摄像仪拍摄,为德国PCO公司生产的PCO.dimax型,采用超高感光度和超高分辨率的传感器,可在1920×1080超高像素条件下达到2128帧/秒的超快拍摄速度,并且快门控制时间最短可以设置为1.5μs。每隔4ms拍摄一张,并每隔10张图片存取一张,选取雾化充分发展后的图片进行研究。查看所拍摄的照片,一次风量为10L/min、30L/min、50L/min相对应的雾化充分发展时间为2.8s、2.64s、2.52s。需要对尺寸进行标定,以确定每个像素所代表的实际尺寸。在获取喷雾图像的同时,将刻度尺固定在喷嘴中轴线正上方,确保刻度尺和油束中轴线相对于摄像机镜头在同一水平面上。喷雾图像与刻度尺如图7所示。将图像导入AutoCAD软件中,通过角度标注测量喷雾锥角。

图7 喷雾图像与刻度尺

2 结果与讨论

2.1 旋流雾化表征

2.1.1 雾滴空间分布

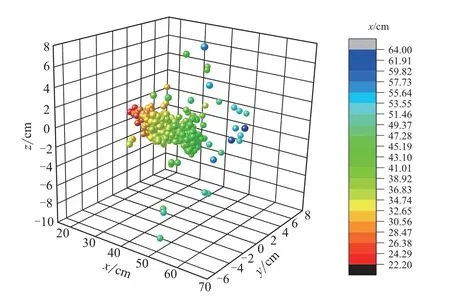

图8为喷嘴出口10cm处速度分布,为燃油雾化流动的方向,即炉膛的轴向;方向为炉膛的径向;方向为炉膛的上下壁面方向。可以看出,方向与方向速度均由负值到正值变化,说明生物柴油从喷口喷出是旋流的,方向速度是关于炉体中心线对称,说明油在边缘区域是沿轴向正方向旋转喷出的,中心处的燃油是沿轴向的负方向向旋流室内部流动,并形成一定的回流区域。油束从喷嘴中心喷出,旋转轴向为轴,水平方向为轴,竖直方向为轴建立直角坐标系,雾滴的三维空间分布如图9所示,大小雾滴相间均匀分布,随着喷嘴出口距离的增加,雾化场沿方向展开。雾滴的运动形式由对称分布逐渐发展为非对称分布,呈现卡门涡街的类似结构。

图8 喷嘴出口10cm处速度分布

图9 雾滴的三维空间分布

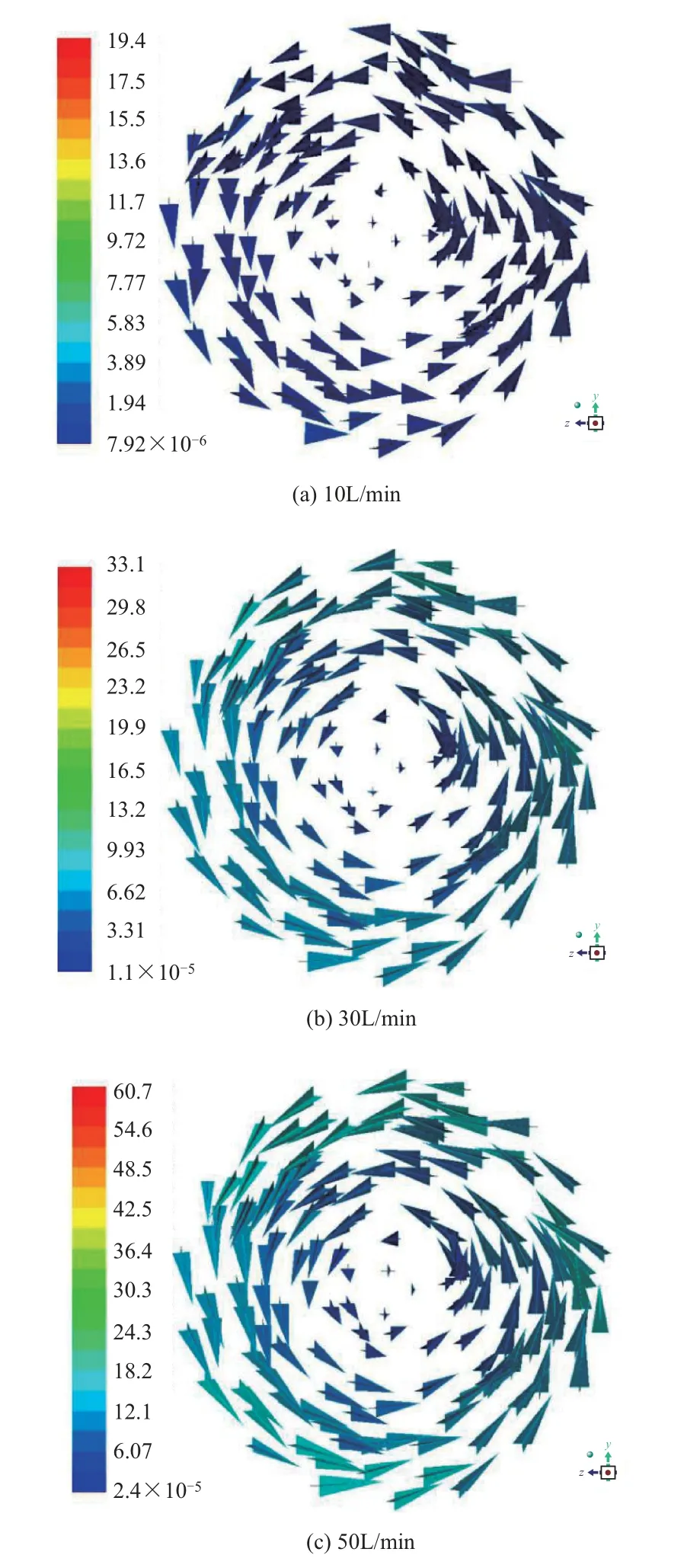

2.1.2 湍流流场分布

在空气辅助雾化方法中,湍动能对雾化起着重要作用。图10 为不同一次风量下地沟油生物柴油在喷嘴出口处的湍动能分布。

图10 不同一次风量下喷嘴出口处湍动能分布

从图10 中看出在不同的一次风量下,湍流流场的分布基本一致。油束的湍动能近似环状分布,从中心区域开始,湍动能沿径向向四周扩散并逐渐增大,受喷嘴内部压力影响,尽管出口处燃油湍动能较大,但油束周围风速远大于油速,周围气体扰动剧烈,气液两相之间的相互作用增强,导致周围区域湍动能能量增加。沿轴向随着喷嘴出口距离的增大,湍流能先增大后逐渐减小。在喷嘴出口处,喷嘴内部的压力在惯性作用下,促使密集的喷雾液体与周围空气之间的强烈相互作用引起动量交换,气液湍流扰动加剧,湍动能增加。随着油束继续向前移动,喷雾受到空气阻力和夹带的影响,从而增加了能量损失,降低了湍动能。

还可以看出,随着一次风量的增大,燃油射流的最大湍动能增大。这是因为一次风量的增加,燃油相对于空气的速度差也随着变大,表面扰动波的振幅增强,高速雾滴向油束周围的扩散明显增强,增加了湍动能能量。并且,一次风量增大,流场中气相体积分数增加,使有效流动横截面积减小,流动速度增加,有助于雾滴与周围环境的动量交换。

2.2 喷雾雾场分布规律

2.2.1 雾滴速度分布

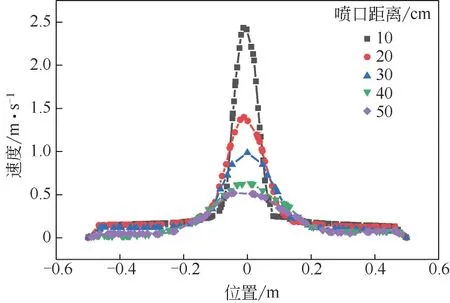

雾滴速度是油束雾化过程中的一个重要表征参数,速度太小会造成大量雾滴集中在燃烧器头部,造成头部的积炭烧结,速度太快不利于燃油的点燃,燃烧集中在湍流区,燃烧不稳定。雾化流场速度分布曲线如图11 所示,图12(a)和(b)分别为=0截面雾滴速度场分布云图和流场中油束雾化雾滴的平均速度分布。

图11 喷雾流场速度分布

由图11 可以看出,速度分布曲线呈良好的高斯分布,与文献[22]的结论一致,为雾滴的雾化提供了均匀的速度场。从图12 可以看出,雾滴速度在喷嘴出口处最大,随着喷雾贯穿距的增大,流场中雾滴速度逐渐减小,这是因为雾滴速度主要受雾滴动能和周围空气阻力的影响,雾化颗粒在喷出后,与空气发生碰撞与摩擦作用,发生动量交换,使其速度逐渐减小。速度场前端呈锥形分布,尾部逐渐收缩,是由于二次风在燃烧器中流经旋流片时,使二次风获得了一个向内收缩的切向速度。在流场中心处雾化颗粒速度比边缘处大,是由于流场边缘的雾滴更易与空气发生动量交换,使得雾滴速度下降,且这种作用从流场边缘逐步向流场中心发展,故雾化雾滴的速度分布呈现自中心向边缘逐渐减小的趋势。

图12 雾滴速度场分布

不同一次风量下雾滴相对于位置的平均速度如图13 所示,在不同一次风量下,雾滴速度随着一次风量的增加而增加。当一次风量增加10L/min时,由于二次风管的面积是一次风管面积的倍数量级,所以二次风速度减小不明显,总体上流场风速是增大的。在风的驱动下,雾滴的平均速度也是增大的。由图13 还可以看出,在喷嘴附近雾滴的速度骤增,随着雾滴的轴向移动,雾滴的速度呈现减小趋势。这主要是由喷嘴结构决定的,因为喷嘴为渐缩喷管,喷嘴内部压力致使刚喷出时速度急剧增大,之后雾滴从喷口喷出后,受空气的摩擦和扰动作用,速度减小。

图13 不同一次风量下雾滴相对于位置的平均速度

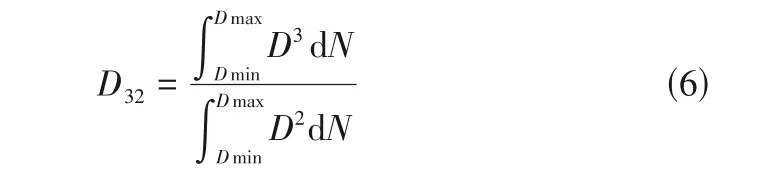

2.2.2 雾滴粒径分布

在液体喷雾学中,常用的衡量液雾微分分布的平均直径是SMD(记为),影响着雾滴渗透或热质传递,其等效原则是假定一群大小相同的液珠,总表面积和体积与真实液雾的总表面积和体积相同,而数目可以不同,那么这群油珠的直径即。其表达式如式(6)所示。

式中,为雾滴数目;为雾滴直径。

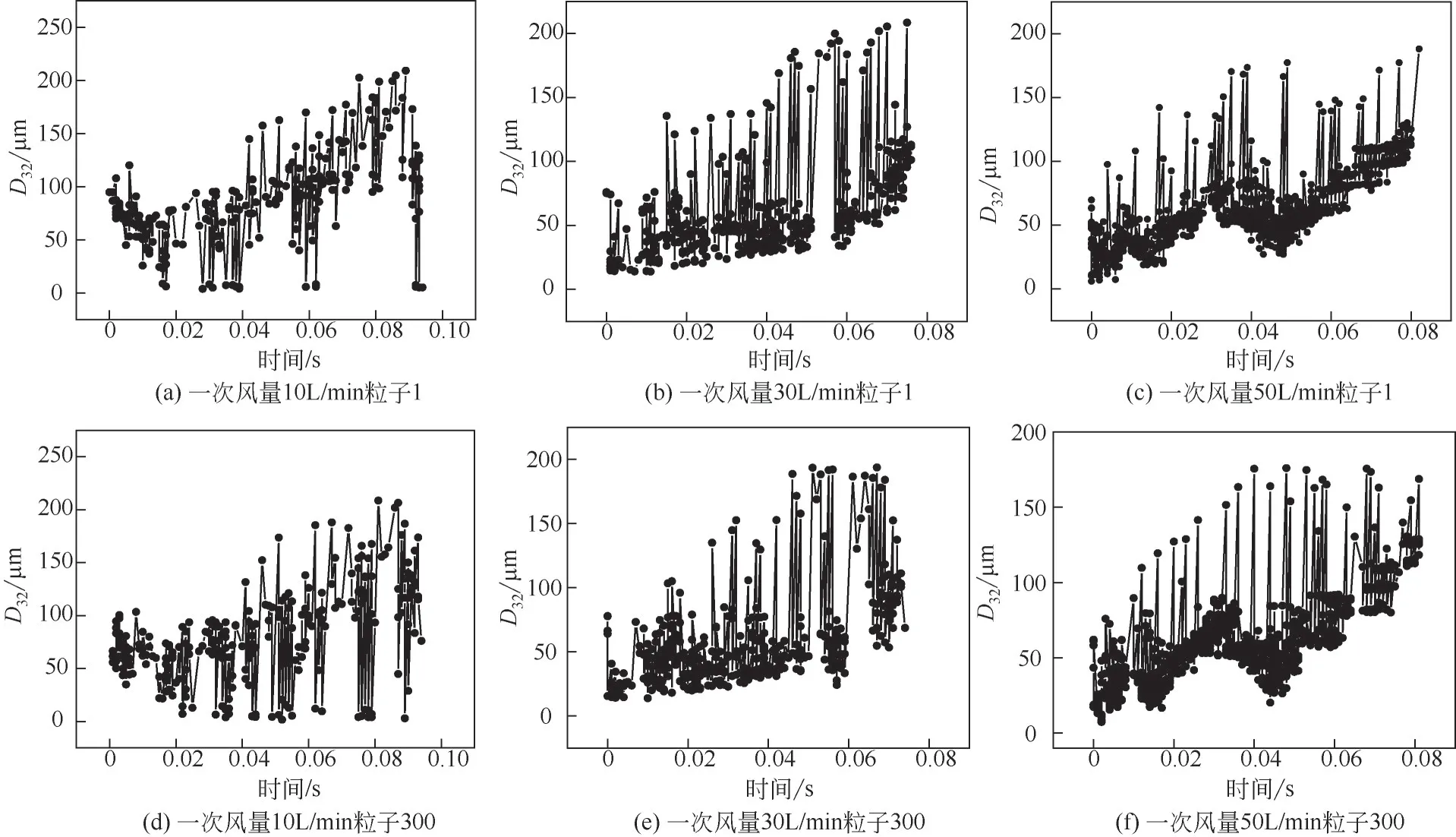

一次风量为10L/min、30L/min、50L/min 下的地沟油生物柴油随追踪时间的延长雾化雾滴的分布如图14 所示,在同一风量下不同粒子的分布和不同一次风量下的粒子分布都表现出相似的规律。从图中可以看出这是一个不稳定的过程,Stähle 等也描述了这是由混合腔内的段塞流引起的,间歇导致雾滴的不完全破裂。

由图14的6幅图综合分析可知,随着一次风量的增大,粒子的破碎时间减小,即剧烈的扰动迫使粒子发生破碎;其波动更为剧烈,说明一次风量的升高促进了油气的混合,气相对液相的破碎作用增强,且雾滴间破碎相互叠加,使得混合更加剧烈,即雾滴的索特平均直径更小,雾化破碎优化效果更好。在较高的气流速率下,由于界面不稳定性引起的扰动增长,较强的惯性有助于射流的破裂。此外,喷嘴内部流动的复杂性导致了较高的湍流强度和喷嘴出口的流场更加混乱,这两个因素也有助于增强液体破碎和形成更小的雾滴。

图14 不同一次风量下地沟油生物柴油随追踪时间延长雾化雾滴D32分布

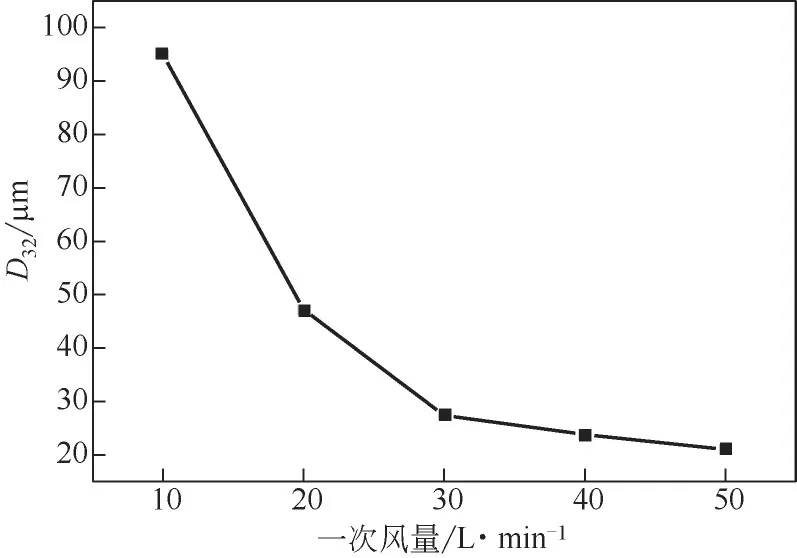

生物柴油雾滴随一次风量的变化分布如图15 所示,结合图14 分析可得,当一次风量为30L/min时,雾滴的破碎时间为0.08s,且粒径最大值分布在200μm 左右;把一次风量加大到50L/min时,破碎时间和粒径最大值维持不变。一次风量从10L/min 增大到30L/min 时,急剧减小,再把一次风量加大到50L/min时,减小幅度不大,可认为当一次风量为30L/min时,达到最优值。

图15 D32随一次风量变化分布

2.2.3 不同位置变化

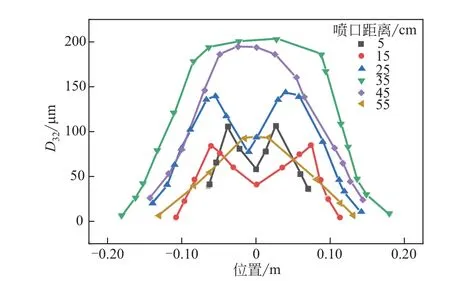

为了探索最佳风量下雾化雾滴径向分布是否满足工业要求,模拟了喷雾压力0.5MPa、一次风量30L/min 时不同位置的径向分布曲线如图16所示。

图16 雾化雾滴D32在不同位置分布规律

由图16 可以看出,生物柴油自喷嘴喷出后,在距离出口5~15cm 处,粒径呈减小趋势,这是因为生物柴油喷出后并未立刻破碎为细小的雾滴,而是在流体动力和环境气体动力综合作用下,先进行初次雾化,连续液柱分裂成液片和大雾滴,再经过二次雾化逐步破碎成大量细小雾滴。之所以是一个二次雾化过程是因为在距离喷口较近的位置,雾化流场截面直径较小,雾滴来不及与空气发生碰撞而充分撕裂破碎,随流场截面直径的增加,雾滴在流场流动的过程中与空气发生耦合作用,在克服雾滴的表面张力之后,使其充分破碎。从而在15cm 处粒径达到最小值。随着雾化的持续发展,具有较大动量的雾滴继续向流场后部运动,同时,由于空气阻力的作用,雾滴的动量逐渐减小,且雾滴相互碰撞与合并后无法克服雾滴的表面张力而合成较大的颗粒,即距离出口15~35cm 处粒径逐渐增加。距离出口35~55cm 处二次风又促使聚集的颗粒破碎成相对较小的颗粒。还可以看出,在轴向距离5~15cm 时,喷雾呈典型的双峰分布。这是由于在中心部位气体对液体可以充分加速,在较大的气液两相速度差作用下,液体被充分破碎;随着油束向外发展,雾滴由于没有被气体充分加速,其破碎主要依靠与空气之间的速度差来进行,破碎效果较弱,导致雾滴粒径变大;当油束发展到一二次风混合区,雾滴粒径又会破碎而变小。即生物柴油是经历一个流束雾化、初次破碎、二次破碎以及雾滴碰撞聚集再破碎的动态过程。综上所述,雾化流场的形成与发展是一个液相与气相相互作用的复杂动态力学过程。

2.2.4 雾化液滴不同粒径数量密度分布

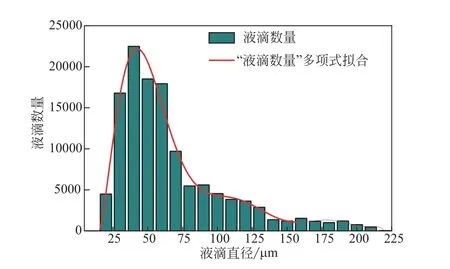

图17 所示为雾化液滴不同粒径数量密度分布图。通过“分组”和“统计频率”的方法,采用“FREQUENCY”函数对数据进行综合分析,可以看出流场中雾化颗粒分布集中在较小的雾滴尺寸区域,颗粒直径主要在25~75μm 之间,且约50%的雾滴粒径小于60μm,值越小,液面体积比越高,雾化效果就越好,为生物柴油在炉内稳定燃烧提供了前提保障。

图17 不同粒径雾化雾滴数和密度分布

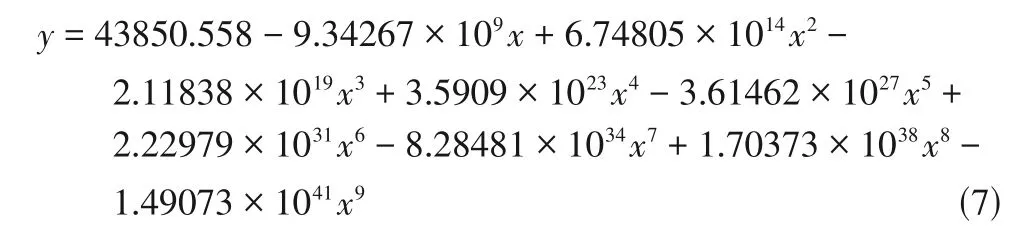

对不同粒径雾滴数量进行多项式拟合,数量分布函数如式(7)。

相关系数=0.98658,说明拟合结果较好。此数量分布函数的雾滴粒径范围可取0~225μm,拟合精度达到96.9%以上。

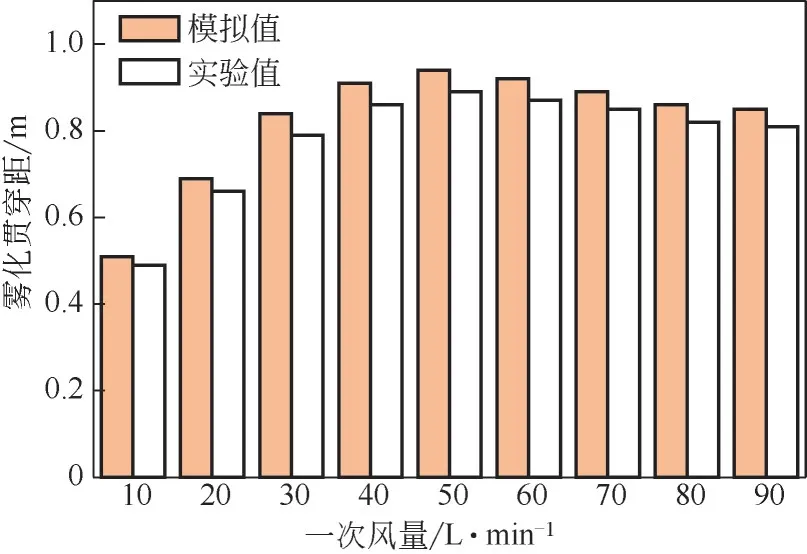

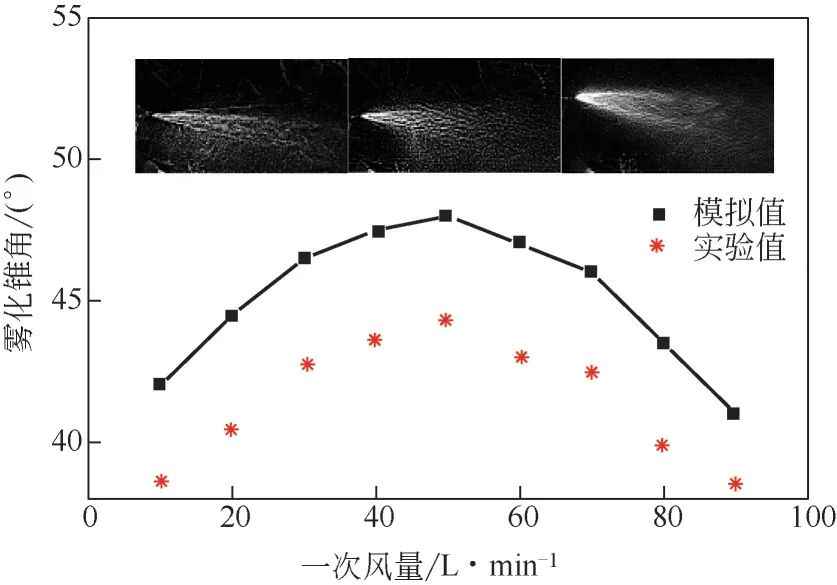

2.3 实验验证

为了验证数值模拟的可靠性,对地沟油生物柴油在燃烧器中的喷雾特性进行了实验研究。从图18 和图19 可以看出,随着一次风量的增加,实验和模拟的雾化贯穿距和雾化锥角的变化趋势是一致的,并且实验数值小于模拟值,这是因为在实验中有些因素是不可控的。首先,在模拟中不考虑喷嘴内表面粗糙造成的动量损失;其次,地沟油生物柴油中会存在一些杂质,导致雾化颗粒会黏附在管道或喷嘴内壁,造成沿程阻力损失,降低雾化质量。经验证,所有工况下实验结果与仿真结果误差都在10%以内,验证了仿真模型的可靠性。

图18 雾化贯穿距随一次风量变化

图19 雾化锥角随一次风量变化

对图片进行灰度化、二值化及降噪处理,以排除干扰,提高图像质量,提取特征参数进行分析。雾化贯穿距和雾化锥角随一次风量变化如图18 和图19 所示。喷雾贯穿区域可分为喷雾主体区域和喷雾前缘区域两部分。喷雾的主要区域是由喷射液体喷雾的惯性和周围空气的动量控制,而喷雾前缘受来自主区域的雾滴惯性和气动阻力的控制。由此可见,喷油完成后,喷雾主要受气动阻力的影响。从图18 可以看出,随着一次风量的增加,生物柴油的雾化贯穿距离先逐渐增大后减小,在一次风量50L/min 时,贯穿距达到最大值。这是因为当一次风量增大时,流场中总速度增大,湍流动能也随之增加,雾滴的速度变大,从而增加了雾滴的轴向速度,因此贯穿距离增大。当一次风量达到足够大时,导致风速过大反而破坏了流场,影响了雾化质量,所以贯穿距离逐渐减小。由图19可以看出,一次风量增大,切向速度也随之增加,从而使流场的雾化锥角逐渐增大,同理,过大的风量会破坏流场,雾化锥角反而减小。

3 结论

通过研究风量对地沟油生物柴油在旋流喷嘴中雾化特性的影响规律,建立了生物柴油雾化实验平台和数值仿真模型,得到如下结论。

(1)生物柴油油束前端呈锥形分布,尾部逐渐收缩;油束的湍动能近似环状分布,且四周湍动能大于中心部分,随着一次风量的增大,燃油射流的最大湍动能增大,湍动能大的区域也不断增加。

(2)生物柴油雾滴速度在喷嘴出口处最大,随着雾滴的轴向移动而逐渐减小,最终为零。随着一次风量的增大,流场中雾滴速度也逐渐增大。

(3)随着一次风量的增大,粒子的破碎时间变短,波动更为剧烈,且粒径也减小。当一次风量达到30L/min时,基本趋于稳定,不会随着风量增大而大幅度减小。在雾化流场中,随着雾滴的移动,雾滴粒径先减小后增大而后又减小,流场中雾化颗粒分布集中在较小的雾滴尺寸区域,颗粒直径主要在25~75μm 之间,约50%的雾滴粒径小于60μm。

(4)随着一次风量的增大,雾化贯穿距和雾化锥角都呈现先增大后减小的趋势。实验值与模拟值误差在10%以内,吻合效果较好,验证了生物柴油雾化模型的可靠性。

符号说明

—— 空气阻力系数

—— 喷油量,m/s

—— 离散雾滴数

—— 特征雾滴数

—— 静压力,Pa

—— 特征雾滴半径,μm

—— 雾滴速度,m/s

—— 紊流脉动速度,m/s

u,u—— 各向气相平均速度,m/s

—— 空气速度矢量

—— 雾滴坐标矢量

—— 空气密度,kg/m

—— 雾滴密度,kg/m

—— 重力体积力,N/m

τ,τ—— 应力张量

x,x—— 各向坐标

F—— 附加力

—— 连续气体介质的运动黏度,cm/s

δ—— 克罗内克符号