水泥注浆中六价铬总溶出量的影响因素研究

2022-03-08潘卫东陈大江郭文瑛曹元平

潘卫东,蒋 浩,陈大江,郭文瑛,曹元平

(1.华南理工大学 土木与交通学院, 广州 510641;2.中铁第一勘察设计院集团有限责任公司,西安 710043)

前 言

随着我国经济的高速发展,生活水平的改善,人们对生活环境质量的要求日益提高。我国水泥产量高居世界第一,地下工程中大规模使用水泥对环境造成的污染问题尤为突出[1]。近年来,诸多研究结果发现,水泥中主要的有害物质为Cr(Ⅵ)离子,Cr(Ⅵ)离子具有水溶性,沉淀后以氢氧化物的形式存在。水泥注浆后,溶于水的Cr(Ⅵ)离子随着浆液流动会入渗到含水层中;同时,浆液固化过程中,析出液中Cr(Ⅵ)离子会溶出到周边地层中,随着地下水的流动,Cr(Ⅵ)离子便会污染到更多的区域[2-3],对地下水,土壤等周边环境产生极大的危害。

虽然铬元素是人体内部蛋白质、脂肪等新陈代谢不可或缺的一种元素,但过多的Cr(Ⅵ)是有毒的,会诱发各类炎症和肝脏疾病[4-5],严重的情况下会产生基因突变或致癌[6],甚至引发生殖繁衍质量下降[7]。水泥注浆浆液往往需要添加各种外加剂来控制凝结时间和泌水率,但外加剂的添加会使Cr(Ⅵ)溶出量增加。如何降低和减少水泥注浆中水溶性极强的Cr(Ⅵ)离子的总溶出量是工程环保技术中的难点,具有一定的研究意义。采用化学还原的方法,研究降铬剂及其用量对降低浆液中Cr(Ⅵ)离子总溶出量的效果,分析水泥颗粒粒度和液固比对总溶出量的影响,旨在为地下工程注浆提供相对合理的配方,以减少水泥浆液对地下水、土壤等周边环境的污染。

1 试 验

1.1 原材料

为了使注浆效果能够达到理想的扩散半径,需要有效且准确的调节和控制浆液的凝胶时间,同时为了防止凝胶过程泌出的水中所含Cr(Ⅵ)污染地下水源,泌水率不宜过高,故试验采用泌水率低而且凝胶时间短的水泥浆配方,其凝胶时间在20~30min,泌水率小于5%,具体水泥浆参数见表1。

表1 水泥浆配置参数Tab.1 Configuration parameters of cement slurry

1.2 测定方法

参考2010版《固体废物浸出毒性浸出方法水平振荡法》[8]与2015版《水泥中水溶性铬(Ⅵ)的限量及测定方法》[9]两本规范,运用水平振荡法进行不同降铬剂及其用量的Cr(Ⅵ)溶出性试验,主要测定步骤为:

1.2.1 按照水泥浆配方并添加相应的降铬剂,制备好10cm×10cm×10cm水泥块,存放在95%湿度以上,温度为20℃的室内养护;

1.2.2 养护一天后,将水泥试块敲碎呈颗粒状,过粒径为0.16~15mm的筛,分别收集<0.16mm、0.16~2mm、2~3mm、3~5mm、5~10mm、10~15mm粒径的颗粒;

1.2.3 取筛选后的小部分颗粒称重,测定试块的含水率;

1.2.4 称取100g筛选后的颗粒与蒸馏水混合(蒸馏水的量为1 000mL与颗粒中的含水量的差值),装入容量为2 000mL的带盖聚乙烯瓶中,拧紧瓶盖固定在电热恒温水平振荡器上按150次/min来回震荡8h;

1.2.5 振动完成,静置16h后,分别用中速定量滤纸和0.45μm微孔滤膜先后过滤,过滤完成后利用紫外分光光度计测定水泥颗粒中Cr(Ⅵ)的溶出量;

1.2.6 为了考察Cr(Ⅵ)总溶出量与时间的关系,每隔3~4d再次测定对应时间点的Cr(Ⅵ)总溶出量。

2 结果分析

2.1 降铬剂对Cr(Ⅵ)总溶出量的影响

注浆时为了控制浆液影响范围,防止浆液在岩土裂隙中大范围扩散到地下水流动系统中污染地下水,需要添加各种外加剂来控制水泥浆液的凝结时间和泌水率,而外加剂的添加很大程度上会增加Cr(Ⅵ)的总溶出量,增添了水环境污染风险。添加外加剂(缓凝剂、速凝剂、保水剂)前后Cr(Ⅵ)总溶出量变化见图1。

图1 添加外加剂前后Cr(Ⅵ)总溶出量变化图Fig.1 The total dissolution of Cr(Ⅵ) before and after adding additives

由图1可知,外加剂的添加确实在很大程度上增加了水泥浆液中Cr(Ⅵ)总溶出量,添加外加剂后的总溶出量接近于未添加外加剂时的2倍。

这可归因于pH值的影响,有研究表明溶液中Cr(Ⅵ)的存在形式会随pH值的变化而发生变化[10-11],Cr(Ⅵ)存在形式与pH值的关系见表2。

表2 不同pH值下Cr(Ⅵ)的存在形式Tab.2 Existing forms of hexavalent chromium under different pH values

运用化学还原的方法,分别采用硫代硫酸钠、氯化锌、硫酸锌、硫酸亚铁作为降铬剂加入到水泥浆配置过程中,降低Cr(Ⅵ)的价位变成Cr(Ⅲ)沉淀[12-13],从而降低水泥浆液中Cr(Ⅵ)的总溶出量。

试验结果显示,对于各种降铬剂,除了硫酸亚铁以外,减少Cr(Ⅵ)总溶出量的效果都不明显;不同含量的硫酸亚铁降铬剂分别在第3天、第7天、第28天的测定结果见图2,图中的溶出量为等效换算后理论上500g水泥颗粒的Cr(Ⅵ)总溶出量。

图2 不同硫酸亚铁掺量各时间段Cr(Ⅵ)总溶出量Fig.2 The total dissolution of Cr(Ⅵ) in different time periods with different ferrous sulfate content

由图2可知,随着硫酸亚铁降铬剂用量的增加,Cr(Ⅵ)总溶出量呈递减趋势,但在用量超过3%后,总溶出量趋于稳定,即硫酸亚铁降铬剂用量在3%以内时,其降低Cr(Ⅵ)总溶出量的效果较为明显。

硫酸亚铁降铬剂在不同pH的条件下,与Cr(Ⅵ)发生的还原反应也有些许差异,具体情况如下:

(1)当溶液pH<7时,Cr(Ⅵ)被还原成硫酸铬,以Cr(Ⅲ)离子的形式存在;

(2)当溶液pH>7时,Cr(Ⅵ)被还原成氢氧化铬沉淀。

2.2 颗粒粒度对Cr(Ⅵ)总溶出量的影响

考虑注浆凝固后大多为水泥块,与外部接触的区域只有块表面,溶出的Cr(Ⅵ)基本上也都是表面附近的,内部的的Cr(Ⅵ)一般比较难溶出,颗粒与溶液的接触面积对Cr(Ⅵ)的溶出影响较大,但上述试验考虑的均是2~3mm的颗粒,故需进行不同粒径颗粒的Cr(Ⅵ)溶出试验。

按照表1的配方,并添加4%的硫酸亚铁降铬剂,进行制样,保养后将水泥块敲碎呈颗粒状的水泥块过筛,分成六个分组,粒径分别位于<0.16mm,0.16~2mm,2~3mm,3~5mm,5~10mm,10~15mm;对各个粒径分组的水泥块分别作Cr(Ⅵ)总溶出量试验,试验结果见图3。

图3 颗粒粒径与Cr(Ⅵ)总溶出量关系图Fig.3 The relationship between particle size and total dissolution of Cr(Ⅵ)

由图3可知,随粒径的变化,Cr(Ⅵ)总溶出量变化较小,基本可忽略其影响,因为粒径较小时,颗粒粒径变化导致的Cr(Ⅵ)与溶液接触面积变化不明显。

这是由于试验选定的颗粒粒径相对较小,均在15mm以下,颗粒实际与外部接触的面积在该粒径范围内变化不大,后期需要对更大粒径的颗粒进一步试验。

2.3 液固比对Cr(Ⅵ)总溶出量的影响

在规范《水泥中水溶性铬(Ⅵ)的限量及测定方法》要求的标准试验中,液固比为定值10,但液固比的不同对Cr(Ⅵ)总溶出量也会有影响,故取不同的液固比进行试验。

按照表1的配方,并添加4%的硫酸亚铁降铬剂,按不同的液固比分成4组,见表3所示。

表3 液固比分组Tab.3 Liquid-solid ratio grouping

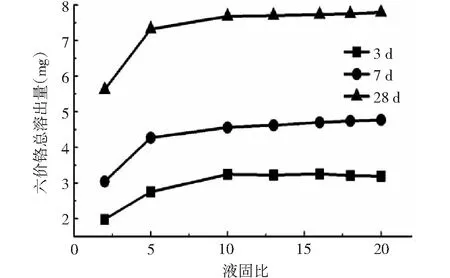

不同液固比下Cr(Ⅵ)总溶出量试验结果见图4。

图4 液固比与Cr(Ⅵ)总溶出量关系图Fig.4 The relationship between liquid-solid ratio and total dissolution of Cr(Ⅵ)

由图4可知,整体上Cr(Ⅵ)总溶出量与液固比成正比,当液固比小于10时,随着液固比的增大而增大,这是因为当液固比增大时,水泥颗粒与溶液的接触增多,对Cr(Ⅵ)的溶出有利;当液固比大于10时,Cr(Ⅵ)总溶出量趋于平稳,总溶出量不再增加。

3 结 论

3.1 硫酸亚铁降铬剂,用量3%以内时可有效地减少水泥中Cr(Ⅵ)的溶出,碱性条件下,降低Cr(Ⅵ)价位转换为Cr(Ⅲ),以氢氧化铬沉淀析出;当用量大于3%时,降铬剂效果显著降低。

3.2 当颗粒粒度较小时(<15mm),接触面积变化较小,颗粒粒度对Cr(Ⅵ)总溶出量影响较小,后期需对大粒径颗粒进行试验探究。

3.3 在液固比小于10时,Cr(Ⅵ)的总溶出量与液固比成正比,但当液固比大于10后, Cr(Ⅵ)总溶出量趋于稳定,影响较小。

3.4 进行地下工程水泥注浆时,可在水泥浆液中添加3%的硫酸亚铁降铬剂,并控制液固比小于10,有效的降低水泥注浆过程中Cr(Ⅵ)总溶出量,从而减小水泥注浆对地下水环境、土壤及周边环境的污染。