焦化A/A/O 废水处理系统运行中存在的问题及优化措施

2022-03-08刘志胜

刘志胜

(山西新石能源科技有限公司,山西 原平 034100)

引言

焦化废水是一种难降解废水,其产生原因有多重,一般出现在炼焦的过程中。有时,此类废水也会出现在焦油、粗苯等副产品精制的过程。此外,在净化过程中产生粗苯分离水等[1]。

1 焦化A/A/O 废水处理基本工艺

在焦化废水中,酚氰的含量相对较高,因此有较强的毒性,需要首先进行生化废水处理。在此过程中,主要的目标是为了提高废水的可生化性[2]。焦化废水进入调节池、隔油池后进入浮选池,完成焦化废水可生化性的第一步。

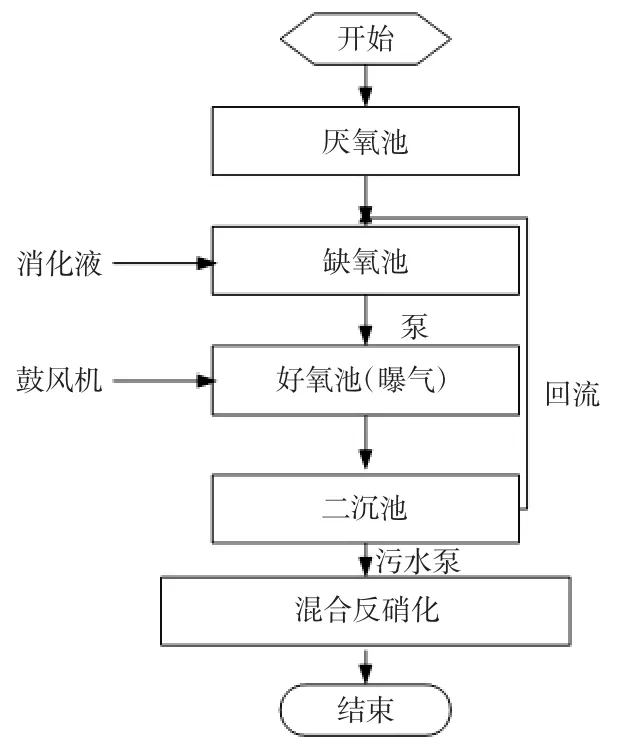

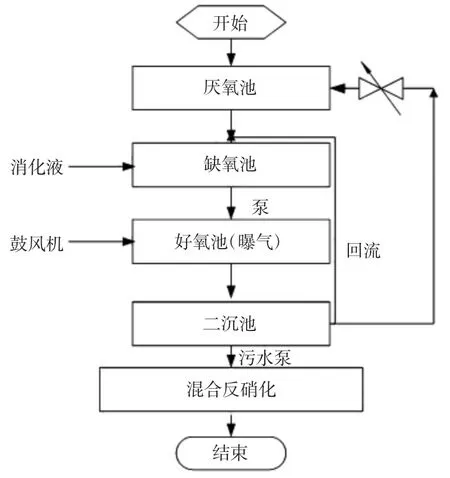

如图1 所示,缺氧池用来接收厌氧池技术处理后的可生化性焦化废水。二沉池中的污水再通过泵实现污水回流到缺氧池。同时,借助消化液将回流后的污水在厌氧池实现反硝化反应,并以氮气的形式排出。在好氧池中,鼓风机将空气吹入,与活性污泥配合实现稀释后的污水曝气环节。二沉池的水主要来自好氧池自然流下来的焦化废水,经过自然沉淀,实现水与活性污泥的二次分离。分离后,一部分活性污泥进入污泥回流井;还有一部分污泥被送至污泥浓缩池。水经回流水井,一部分回流至缺氧池参与反硝化反应,多余部分进入混凝加药系统,达标后的污水送至炼焦作为熄焦补充水。

图1 焦化废水有机物降解和消化反映过程

2 传统焦化A/A/O 废水处理工艺中存在的主要问题

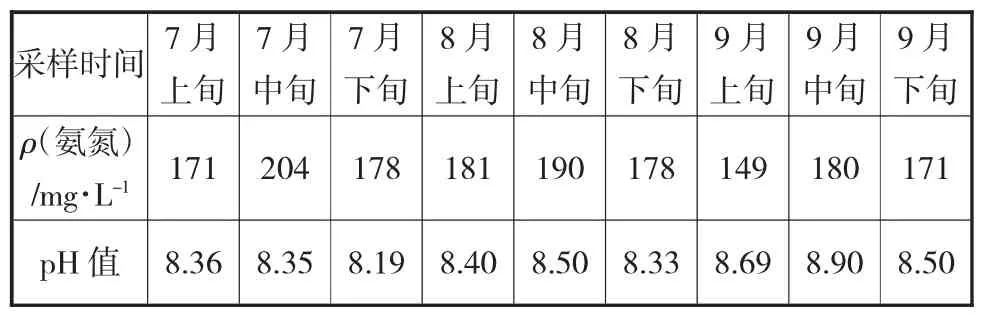

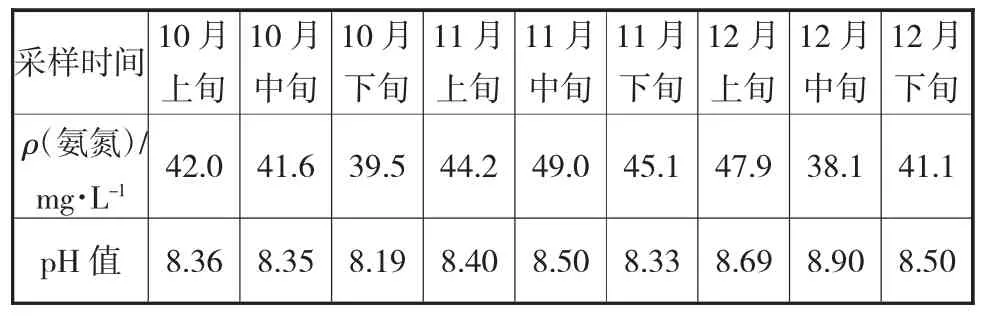

经过长时间的采样与分析,分别选用9 个连续采样点的数据,其中焦化废水在处理过程中的氨氮质量浓度(mg/L)和pH 值采样结果如表1。

表1 工艺优化前厌氧池氨氮质量浓度和pH 值采样结果

如表1 所示,在工艺优化前在厌氧池中,氨氮含量处于149 mg/L~190 mg/L 的范围之内。在工艺优化前在厌氧池中,pH 值处于8.19~8.90 范围。

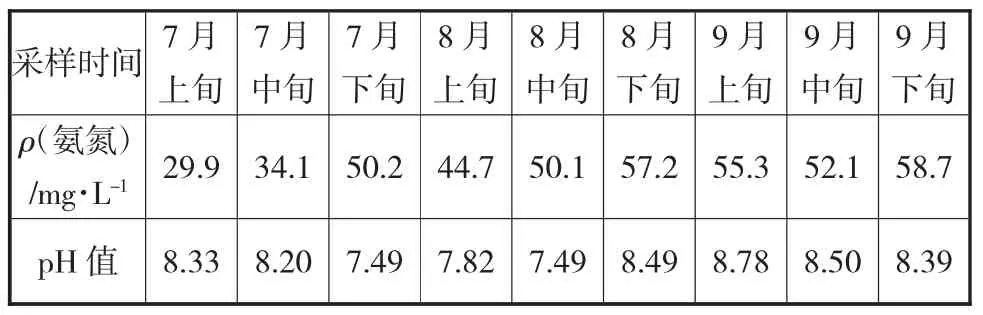

如表2 所示,在工艺优化前在缺氧池中,氨氮质量浓度处于29.9 mg/L~58.7 mg/L 范围之内。在工艺优化前在缺氧池中,pH 值处于7.49~8.50 之间。

表2 工艺优化前缺氧池氨氮质量浓度和pH 值采样结果

从表1 和表2 的实验数据可知,传统焦化A/A/O 废水处理工艺中在厌氧池和缺氧池中的氨氮含量相对较高,也就是说,焦化废水可生化性相对较弱,需要进一步优化。

3 焦化A/A/O 废水处理工艺优化方案

基于现有的工艺技术,从现实条件出发,采用局部优化的思路,在厌氧池与缺氧池中间补充增加回流污泥循环次数,用以补充消化污泥。与此同时,缺氧池中的消化液也随着回流污泥回流重新进入厌氧池。这样可以将缺氧池中的消化液利用率提升上去(图2)。

图2 焦化废水有机物降解和硝化反应工艺优化过程

4 工艺优化后焦化废水水质指标

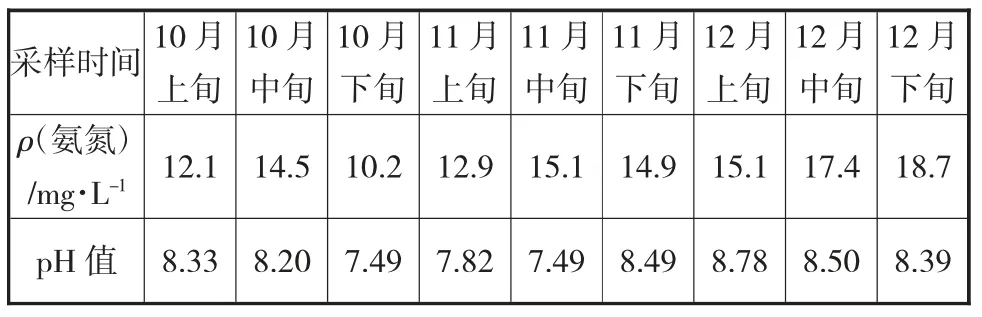

工艺改造后,在其他运行环境基本不变的前提下,重新分别选用9 个连续采样点的数据,其中焦化废水在处理过程中的氨氮质量浓度和pH 值采样结果如表3。

如表3 所示,在工艺优化前在厌氧池中,氨氮含量处于38.1 mg/L~49.0 mg/L 的范围之内,与表1 中数据对比可知,焦化废水可生化性得到了显著提升。

表3 工艺优化前厌氧池氨氮质量浓度和pH 值采样结果

如表4 所示,在工艺优化前在缺氧池中,氨氮含量处于10.2 mg/L~18.7 mg/L 的范围之内,与表2 中数据对比可知,焦化废水可生化性得到了显著提升。

表4 工艺优化前缺氧池氨氮质量浓度和pH 值采样结果

从表4 和表5 中的实验数据可知,传统焦化A/A/O 废水处理工艺中在厌氧池和缺氧池中的氨氮含量相对较高,也就是说,废水可生化性相对较弱,需要进一步优化。

5 结语

焦化废水是在炼焦及副产品的精制和回收过程中所产生的一种难降解废水,具有量大、毒性大等特点。废水水质评价主要以化学分析法为主。经过实验分析可知,本文提出的方案一方面可以确保生化系统的运行稳定;另一方面提高了厌氧生物处理的效率,具有较强的经济价值。