海上风电管类零件的电弧焊复合激光冲击锻造修复试验

2022-03-08李国锐谢地辉张永康

屠 艳,李国锐,谢地辉,张永康*

(1.启东中远海运海洋工程有限公司,江苏 启东 226259;2.广东工业大学 机电工程学院,广东 广州 510006)

0 引 言

随着对新能源需求的日益增长,世界各国都在大力发展海上风电,以至于海上风电装备需求量急剧上升[1-3]。其中,浮式风机是深海风电的常见装备,但其长期在恶劣的海洋环境中作业,会受到风浪的冲击和海水的腐蚀,管类零件易产生疲劳裂纹、磨损、腐蚀等失效形式[4-5]。若不及时对其进行修复,风机易发生损坏,甚至倾斜,从而失去发电功能[6-7]。目前,管类零件修复后的熔覆层存在较多的裂纹、气孔等缺陷,这严重削弱风电平台的疲劳寿命[8-9]。因此,研究高性能的修复技术迫在眉睫。

近年来,国内外学者针对零部件的修复有较多研究。封慧等[10]采用激光熔覆技术在45#钢板表面制备铁基激光熔覆层,对发动机曲轴进行再制造修复,并进行熔覆层金相组织和硬度测试,结果表明,熔覆层与基体的结合性能良好,且熔覆层硬度比基体提高2~3倍。姚喆赫等[11]在激光修复镍基高温合金V形槽的过程中引入超声振动,进行数值模拟和金相组织分析,结果表明,超声振动的引入有效改善激光修复区的显微形貌和力学性能。于群等[12]采用数值模拟和试验,研究在激光增材制造Ni45合金过程中外加磁场对凝固组织性能的影响,结果表明,外加磁场可细化合金成形体的凝固组织,提高熔覆层的硬度和摩擦磨损性能。谈睿等[13]采用激光电弧复合焊接对304不锈钢板进行单道焊接成型,分析焊接速度对焊接接头成型的影响,结果表明,焊接速度过大或过小都会产生底部驼峰。YANG等[14]先对5A06铝合金进行激光电弧复合焊接,再用超声喷丸工艺改变焊接接头的表面质量,结果表明,超声喷丸可细化晶粒,提高表面硬度和耐磨性。

电弧焊复合激光锻造是一种新型复合修复工艺,是在电弧焊接修复的同时加入一束高能量的脉冲激光进行冲击锻打,以减少熔覆层内的裂纹、气孔等缺陷,从而提高熔覆层的力学性能。目前,国内外对此技术的相关报道较少。本文以Q235钢管为修复试样,采用电弧焊复合激光锻造对其表面进行熔覆,研究激光冲击频率对焊道表面形貌、显微组织和显微硬度的影响,同时对电弧焊与电弧焊复合激光冲击锻造进行修复性能的比较,以证明电弧焊复合激光冲击锻造的有效性。

1 试验方法

试验母材为Q235钢管,其外径为120 mm,内径为90 mm。以直径为1.6 mm的YD998焊丝作为修复材料。母材和焊丝的主要化学成分(质量分数)如表1所示。在对钢管进行修复前,先用磨床打磨去除钢管表面的锈迹和氧化膜,使熔覆层与母材具有良好的结合强度。图1为电弧焊复合激光冲击锻造示例。试验中采用的电弧焊设备为LINKEN的NBC-500A型气保焊机,激光冲击设备为广东镭奔科技有限公司自主研发的波长为1 064 nm、脉宽为6 ns、能量为1 J、光斑直径为5 mm、频率为1~10 Hz的固体激光器,通过自主研制的控制器和焊接装置进行复合。在修复过程中,焊枪与水平面保持15°,激光束垂直照射在钢管表面,两者皆固定不动。钢管由爪盘固定在三轴工作平台上,由控制器控制三轴工作平台旋转移动。电弧保护气体为95%Ar+5%CO2,气流量为15 L/min,保护气体从焊枪口中喷出。电弧焊复合激光冲击锻造工艺参数如表2所示。

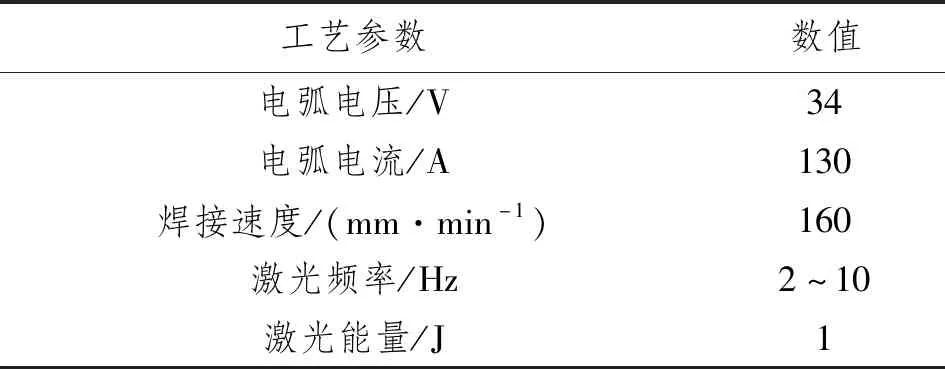

表2 电弧焊复合激光冲击锻造工艺参数

图1 电弧焊复合激光冲击锻造示例

表1 Q235钢管与YD998焊丝的化学成分(质量分数) %

在焊接修复完成后,采用线切割在焊缝横截面切割试样,经过镶嵌、研磨、抛光制备金相试样,用4%硝酸酒精溶液腐蚀90 s。利用OLYMPUS OLS4100激光共聚焦显微镜观测焊缝截面形貌并测量熔深、熔宽和余高,用Zeiss Primotech光学显微镜和HITACHI TM3030台式扫描电子显微镜观测焊缝形貌和微观组织,用HVS-1000Z型数显显微维氏硬度仪测试焊缝截面显微硬度。显微硬度的测试点位置如图2所示。

图2 显微硬度测试点位置

2 结果与分析

2.1 激光冲击频率对焊缝形貌的影响

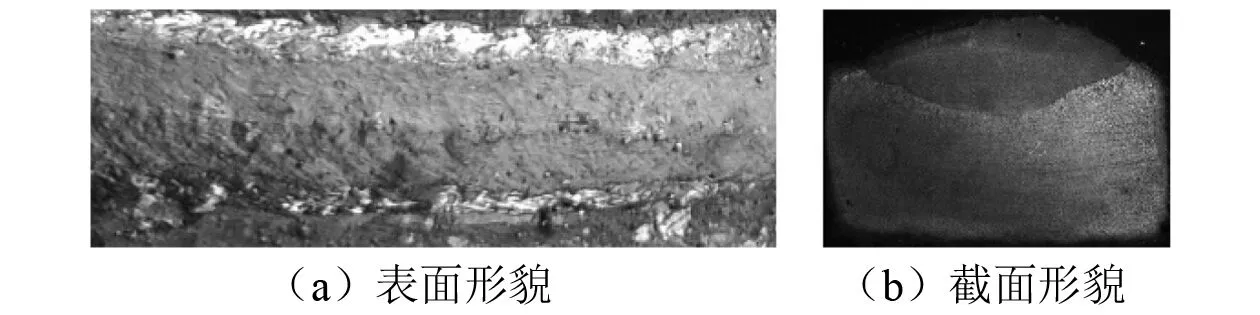

激光冲击频率是电弧焊复合激光冲击锻造的一个重要参数,决定激光产生的冲击波对熔池作用的程度。图3~图11为不同激光频率下焊缝的表面形貌和截面形貌。由图3~图11可知:当激光冲击频率较小时,焊道表面相对平整,但焊道纹路分布杂乱,不够均匀,且存在大量飞溅物,这是由于激光作用在熔池的时间间隔较长,在焊接速度一定时,激光搭接率很小甚至没有,此时激光产生的冲击波作用使熔池中的金属溶液呈不规则流动,从而造成焊缝表面纹路分布不均匀,且焊缝内部存在较多的气孔;随着激光冲击频率的增高,焊道表面变得均匀平整,呈规则鱼鳞状,且焊缝内部无明显的焊接缺陷,这是由于随着激光冲击频率的增高,激光作用在熔池的时间延长,激光的搭接率增大,在激光冲击波和电弧力的作用下,熔池内的金属液体呈规则性的流动,从而使焊缝表面纹理分布较均匀;此外,在激光冲击波的作用下,熔池内金属液体的流速会加快,促进熔池内气体的排出,从而避免气孔的产生。

图3 2 Hz激光频率下焊缝表面形貌与截面形貌

图4 3 Hz激光频率下焊缝表面形貌与截面形貌

图5 4 Hz激光频率下焊缝表面形貌与截面形貌

图6 5 Hz激光频率下焊缝表面形貌与截面形貌

图7 6 Hz激光频率下焊缝表面形貌与截面形貌

图8 7 Hz激光频率下焊缝表面形貌与截面形貌

图9 8 Hz激光频率下焊缝表面形貌与截面形貌

图10 9 Hz激光频率下焊缝表面形貌与截面形貌

图11 10 Hz激光频率下焊缝表面形貌与截面形貌

为进一步研究该工艺的修复性能,通过研究焊缝的几何尺寸描述焊道的成型质量。图12为焊缝截面显微图,定义3个焊缝几何参数,分别为余高H、熔宽W、熔深D。熔高H主要决定修复工作的整体效率,熔深D体现焊道与母材的熔合深度,熔宽W决定焊道与母材的结合面积。此外,为了更直观地表示焊道成型质量与尺寸,引入余高因数Y,这是焊道余高与熔宽的比值,当Y较小时,焊道与母材的结合质量就较高。

图12 焊缝截面显微图

图13为不同激光冲击频率下焊缝的几何尺寸。由图13可知:随激光冲击频率的增高,焊缝的熔宽和熔深随之增大,余高和余高因数随之减小。当激光冲击频率较低时,余高因数较大,焊道高且窄,焊道与母材的重熔区面积较小,焊缝质量较差。随着激光冲击频率的增高,焊道变得宽且深,焊道与母材的重熔区面积增大。激光冲击频率对余高的影响较小,对熔宽影响较大。因此,在选择电弧焊复合激光冲击锻造工艺参数时,尽可能选择余高因数较小、熔宽较大的工艺参数。

图13 不同激光冲击频率下焊缝几何尺寸

2.2 激光冲击频率对显微组织的影响

图14为焊缝截面显微组织。由图14可知:熔合区与热影响区存在明显的分界,该分界区域为部分熔合区,母材位于热影响区的下方,焊缝区位于熔合区的上方。

图14 焊缝截面显微组织

图15为激光冲击频率分别为5 Hz和10 Hz时熔合区的金相组织。由图15可知:熔合区都存在柱状枝晶,当激光冲击频率从5 Hz增高至10 Hz时,组织中的柱状晶变得细小,且柱状晶数量增多,晶粒得到明显细化。

图15 5 Hz和10 Hz时焊缝熔合区金相组织

2.3 激光冲击频率对显微硬度的影响

采用维氏显微硬度仪对焊缝的熔合区、部分熔合区、热影响区、母材区进行显微硬度测量。图16为不同激光冲击频率下焊缝的显微硬度分布。由图16可知:4个区域的硬度呈阶梯状分布,3个焊缝区域的硬度均大于母材的硬度。在激光冲击频率为5 Hz和10 Hz时,熔合区的平均硬度分别为528.67 HV、618.88 HV,部分熔合区的平均硬度分别为285.41 HV、339.23 HV,热影响区的平均硬度分别为187.36 HV、213.76 HV。由此可知:当激光频率从5 Hz增高至10 Hz时,熔合区、部分熔合区和热影响区的平均硬度分别提高17.10%、18.86%、14.09%。此外,熔合区和部分熔合区的显微硬度明显提高较大,这是因为激光冲击频率的增高使熔合区组织中的柱状枝晶变细小,增加阻挡位错变形的作用力,以至于硬度得到较大提升。

图16 不同激光冲击频率下焊缝显微硬度分布

2.4 电弧焊修复与电弧焊复合激光冲击锻造对比

为进一步研究电弧焊接与电弧焊复合激光冲击锻造的区别,分别用工艺参数为34 V、130 A、160 mm/min的电弧焊和34 V、130 A、160 mm/min、10 Hz的电弧焊复合激光冲击锻造对钢管零件进行修复,分析两者的显微组织和显微硬度。

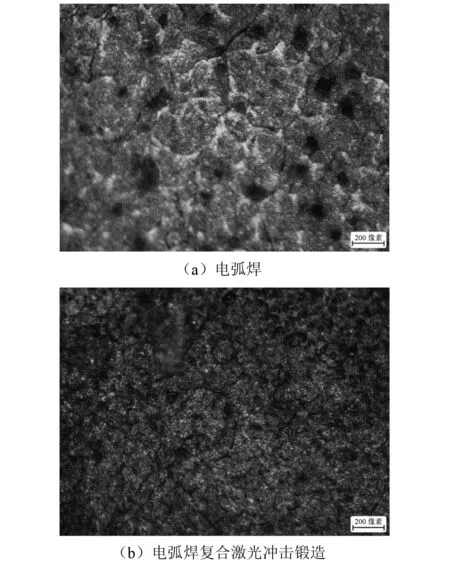

图17为电弧焊和电弧焊复合激光冲击锻造获得的熔合区金相组织。由图17可知:电弧焊的熔合区晶粒较粗大,呈现出粗大的柱状晶形状,电弧焊复合激光冲击锻造的熔合区晶粒得到明显细化,晶粒形状与细小的等轴晶类似。这是因为熔合区的粗壮枝晶一部分受到激光冲击作用直接发生断裂,一部分随着金属液体的流动与之产生相对运动,在金属流动产生的剪切力作用下发生破坏形成细小的枝晶碎片。

图17 电弧焊与电弧焊激光冲击锻造焊缝熔合区金相组织

图18为电弧焊和电弧焊复合激光冲击锻造获得的焊缝的显微硬度分布。与前述一致,主要研究3个焊缝区域的显微硬度。由图18可知:电弧焊和电弧焊复合激光冲击锻造的熔合区的平均硬度分别为560.57 HV、618.88 HV,部分熔合区的平均硬度分别为334.37 HV、339.23 HV,热影响区的平均硬度分别为188.48 HV、213.77 HV。由此可知:与电弧焊修复相比,电弧焊复合激光冲击锻造的熔合区、部分熔合区、热影响区的平均硬度分别提高10.40%、1.45%、13.42%,且3个区域的平均显微硬度提高9.39%。

图18 电弧焊与电弧焊复合激光冲击锻造焊缝显微硬度分布

图19为电弧焊与电弧焊复合激光冲击锻造的整体修复试样。试样通过单层单道,搭接率为50%的方式进行焊接,并进行磨削、车削。由图19(a)可知:电弧焊处理后的修复件表面存在大量细小气孔和部分微裂纹,焊接质量有待提高。由图19(b)可知:电弧焊复合激光冲击锻造后的修复件表面有明显的金属光泽,气孔和微裂纹减少,与电弧焊修复件相比,表面质量更优。

图19 电弧焊与电弧焊复合激光冲击锻造的整体修复试样

3 结 论

(1)在电弧焊复合激光冲击锻造中,当激光冲击频率过低时,焊道表面纹路分布不均匀,飞溅严重;随着冲击频率的增高,焊道表面均匀平整,焊缝内部无明显缺陷,且焊缝的熔宽与熔深随之增大,余高和余高因数随之减小。

(2)随着激光冲击频率的增高,焊缝熔合区的柱状晶尺寸变小,数量增加,晶粒得以细化;激光冲击频率的高低对熔合区和部分熔合区的显微硬度影响较大,激光冲击频率的增高能有效提高各焊缝区域的显微硬度。

(3)电弧焊与电弧焊复合激光冲击锻造对熔合区金相组织影响的差异较大:电弧焊复合激光冲击锻造的组织晶粒比电弧焊的晶粒更加细小,呈细小的等轴晶形状;电弧焊复合激光冲击锻造的显微硬度明显比电弧焊的硬度更大;电弧焊复合激光冲击锻造整体修复后的表面气孔及微裂纹减少。