某海洋修井机钻具对中超限值问题

2022-03-08贾东辉

魏 海,杨 光,贾东辉

(中海石油(中国)有限公司 天津分公司,天津 300459)

0 引 言

随着我国海洋油气勘探开发力度增加,油田调整、改造、大修等作业量持续攀升。海洋修井机作为海洋平台修井和井下作业施工的关键设备,在提高采油速率、采收率以及改善油井作业条件、油/水井技术状况方面贡献突出。海洋修井机具备自重大、作业效率高、适用性强等特点,其结构和功能往往比陆上传统修井机更复杂,现场日常巡检和隐患排查工作量大,故障处理和解决也需要综合考虑分析多方面的影响因素。

赵耕[1]提到做好修井设备的维修养护是石油企业工作的重点和难点,系统阐述设备组成和维修重要性,并对故障类别和检修措施进行详细的描述。罗福庆[2]对修井作业过程中的设备维护保养措施进行总结,旨在延长修井机的使用寿命、提高作业效率。赵暕等[3]对海洋钻修机常见滑轨表面损伤进行研究,提出滑移装置优化方案。上述对钻修设备常规维护保养和修复的研究未涉及井口钻具对中的调整和处理方案的论述,需要结合平台组块及修井机等的原始设计资料和现场实测调研数据等内容,寻求有针对性的处理解决措施。

1 修井机模块主要参数

某海洋石油平台为4腿井口平台,平台位置水深为16.8 m,上部组块设置上层甲板、中层甲板、下层甲板、带缆层甲板,上层甲板布置修井机模块和1台起重机。修井机(见图1)安装在平台上甲板南北走向与主梁焊接的滑轨上,上甲板标高为(+)29.0 m,上甲板尺寸为35.5 m×25.0 m。修井机型号为HZJ315型,交流变频驱动,最大钩载为3 150 kN,有效高度为46.0 m,井架质量为116 065 kg。

图1 修井机总体示例

2 故障现象及原因分析

2.1 故障现象

在某次修井作业前检查发现,当修井机滑移至某作业井位后,缓慢提升游车大钩至井架二层台,此时游车距二层台最小距离仅33 cm,远小于规定的安全距离(95 cm)。现场作业人员采取游车吊装钻具方式,在自然下垂状态下测量钻具与转盘中心距离偏差,测量数值为30 cm,已远超出设备制造商推荐值和标准要求的2 cm。对井架调整垫片厚度等进行检查,发现调整垫片已达最大允许调整厚度,无法通过常规的井架垫片调整方法实现井口钻具对中。现场初步检查发现下底座滑轨存在部分变形的情况,目视检查梁柱结构没有发现漆皮脱落、鼓泡、裂纹等异常情况。因钻具偏离井口的数据已远超过限值且发现滑轨变形等情况,修井机已不能满足作业的安全要求和能力。

2.2 原因分析

2.2.1 修井机不合理操

作业者对设备性能不熟悉、不良的操作习惯、井下异常作业情况等都可能造成修井机超负荷最终引起井架主体结构轻微变形,造成钻具与转盘中心不对中。

2.2.2 修井机对中调整功能缺失

修井机长期处于海洋潮湿环境,并且随着使用频率的增加,修井机井架底座垫片可能会逐渐腐蚀或者承受井架下压的力量导致损坏,从而导致钻具不对中。

2.2.3 修井机滑轨及承载结构变形

修井机上下滑轨可能存在安装质量问题或在初始安装时受滑轨平直度、焊接质量等因素影响产生高度差,在长期使用过程中,受长期受力不均等因素影响,偏差持续增大,导致滑轨产生变形。同时,也有可能是滑轨基座的承载结构强度变化产生塑性变形。

2.2.4 组块整体沉降

海上石油平台受其基础地质条件的影响,在静荷载和动荷载等外力作用下可能发生沉降。同时,平台更新改造、增加结构或更换设备会导致平台质量增加和质量分布变化,有可能影响各桩基的下沉幅度。对平台设计资料和历史观测数据进行对比,发现总体偏移量较小,但仍会对修井机的对中产生影响。因此,不能排除组块整体沉降的影响。

3 分析评估与治理

3.1 数据信息采集

为准确分析井口钻具对中偏差产生的原因,分别对修井机的安装原始数据、操作数据、滑轨和各层甲板的水平度等进行重新梳理和检查:(1)对以往各项油井作业项目、打井深度和工况的原始作业数据进行排查,未见超负荷使用情况,基本排除超载运行造成井架、滑轨变形的可能性;(2)重新检查梳理修井机建造完毕后安装时的称重数据,与设计结果无明显差异;复查确认井架E1和E3腿均存在18~20 mm的调整垫板,状态完好,说明在出厂或者初期安装调试井架调整对中时,钻修机2条下滑轨存在水平高度差,调整后可满足水平要求,也在合理的调校范围内。

对上部组块、导轨的场地安装检测报告及导管架过渡段跨距检测报告进行复查,数据基本满足要求。在对工程阶段施工作业的信息收集过程中了解到平台曾在打桩过程中受地质影响出现溜桩现象,因此不能完全排除平台组块安装后受海洋基础地质条件等因素的影响,桩腿出现不均匀沉降从而导致滑轨产生高程差。

对修井机下滑轨和平台整体结构的水平度进行测量,平台下滑轨和各层甲板的水平度最大高差的数据趋势基本吻合,都在B1桩腿处存在水平偏移现象。通过数据分析,初步判定平台结构存在变形现象,进而影响修井机的钻具对中。

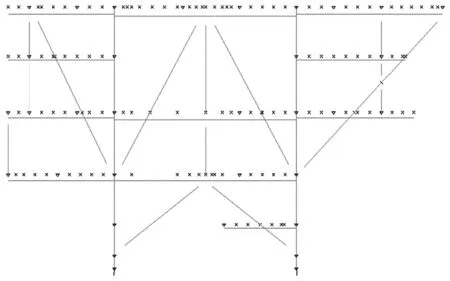

3.1.1 修井机下底座滑轨检测

对修井机位于不同井位的下底座轨道各检测点进行测量,发现修井机下底座滑轨不在同一水平面上,两侧滑轨沿长度方向均向8号点方向倾斜,最大高差为28.50 mm,同时MCC侧滑轨比泥浆罐侧滑轨高,平行方向最大高差为15.10 mm。修井机不同井位测量点分布如图2所示。

图2 修井机不同井位测量点分布示例

3.1.2 平台各层甲板水平度检测

选取该平台上层甲板、中层甲板、下层甲板和带缆走道层的4个桩腿中心位置进行相对高度的测量,每层均选取B1桩腿的位置为测量基准点,如图3所示。

图3 平台桩腿各层检测点平面布置

平台上、中、下等3层甲板均向B1桩腿甲板测点方向倾斜,平台上层4个桩腿甲板测点之间的最大高差为36.30 mm,平台中层4个桩腿甲板测点之间的最大高差为54.10 mm,平台下层4 个桩腿甲板测点之间的最大高差为47.10 mm。平台带缆层圆柱形支撑向B2-B1桩腿方向倾斜,带缆层4个桩腿与圆柱形支撑交接处测点之间的最大高差为129.40 mm。平台各层甲板水平度检测数据分别如表1~表4所示。

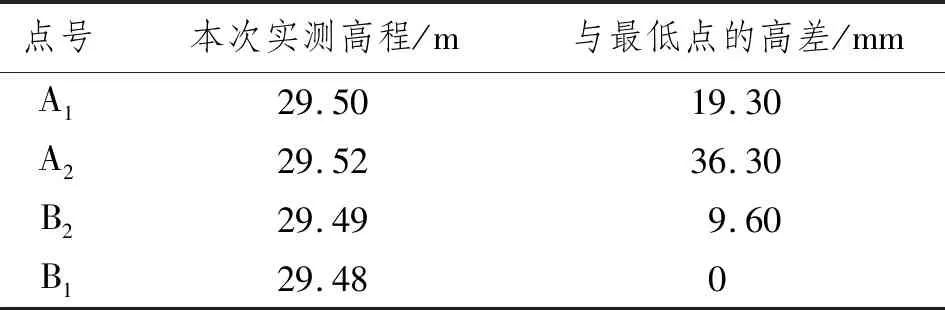

表1 平台上层甲板桩腿检测点的实测高程及高差

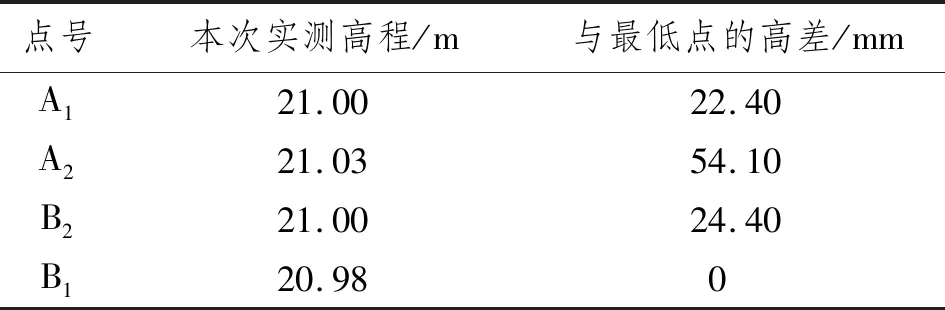

表2 平台中层甲板桩腿检测点的实测高程及高差

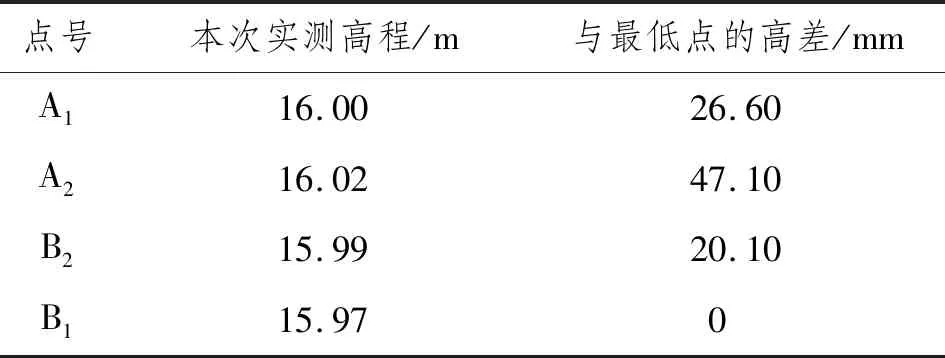

表3 平台下层甲板桩腿检测点的实测高程及高差

表4 平台带缆层桩腿与圆支撑交接处检测点的实测高程及高差

3.2 结构强度校核和评估

3.2.1 导管架承载能力分析

结合设计报告数据,桩基承载力安全因数有较大裕量,如表5所示。综合分析认为当前导管架的水平度仍在可接受范围内,且桩基承载力安全因数较大,目前可不需要对导管架承载能力进行评估。

表5 桩基承载力安全因数

3.2.2 水平度超标状态下上部组块强度分析

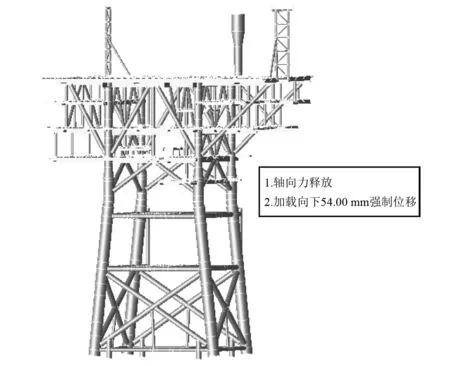

平台安装刚完成时的初始测量数据缺失,无法与现有实测水平度数据进行对比以明确上部组块和导管架水平度的变化情况。上部组块安装规格书对上部组块水平度的要求为每层甲板水平面任意位置高差不能超过13.00 mm,显然实测数据已超出安装规格书要求。因此,需要进行进一步分析以评估其对结构强度的影响[4]。由于造成上部组块水平度出现较大差异的真实原因未知,仅凭上述实测数据无法对结构进行完备的评估,鉴于未在上部组块观察到结构构件变形和屈曲失效,假设甲板水平度发生的变化不是由上部组块主结构失效导致的,在水平度变化原因不明的情况下,采用原结构分析计算机系统(Structural Analysis Computer System,SACS)计算模型,在原荷载组合基础上,假设B1桩腿发生下沉,进行结构强度分析。根据实测值,上部组块上、中、下层甲板中最大高差发生在中层甲板,因此选取54.10 mm(表2中A2桩腿相对B1桩腿)作为沉降量进行计算分析。结构强度分析模型如图4所示。

图4 强制位移加载

采用SACS Combine程序对上部组块杆件和节点进行校核,所有结果均满足规范要求。典型应力分布如图5所示。

图5 ROW A高应力杆件分布

3.3 治 理

强度校核评估结果显示导管架的承载力以及上部组块的杆件和节点强度均满足规范要求,在此情况下为尽快恢复修井机的功能,对滑轨进行整体更换,重新调平。新滑轨的制作材料和工艺要求应不低于原设计要求,并根据测量的高度差重新设计T型滑道高度,以满足滑轨高差要求。通过对调整井架支腿垫板的高度进行微调,达到技术规范水平,从而解决钻具不对中的问题。在更换滑轨后,经过测试确认其满足修井作业的要求。

4 结 论

因平台上部组块水平度超标以及修井机下滑轨存在变形而影响修井机钻具对中的问题在海洋平台钻修机的实际使用过程中较少。针对钻具与转盘中心对中偏差超限值问题进行理论分析,通过数据强度校核确认导管架的承载力、上部组块的杆件和节点强度均满足规范,并提出对滑轨进行整体更换及重新调平的方案,经过测试确认满足修井作业的要求。针对钻具与转盘中心对中偏差超限值具体问题给出有针对性的分析解决方法,为提升修井机安全作业提供技术保障。