急冷水塔裂解汽油带水原因分析及技术改造

2022-03-08吕升辉

吕升辉

(中化泉州石化有限公司,福建泉州 362100)

某石化二期100万t/a乙烯装置采用KBR工艺,于2020年9月投料开车。装置开工后发现急冷水塔(设备位号为C-202)裂解汽油带水严重(采样器样品中水含量在40%~60%),裂解汽油泵入口低点导淋接临时管线排放,水始终排不净,急冷水塔油水界位间断性波动,急冷水持续乳化,同时汽油槽液位常瞬间大幅下降,难以维持稳定。由于裂解汽油回流严重带水,导致急冷油塔盘油、轻燃料油带水,盘油循环段液位波动较大,严重影响了急冷系统的正常运行。

1 裂解汽油带水原因分析

首先判断急冷水乳化造成的裂解汽油回流带水,导致急冷水乳化的主要原因有急冷油塔顶温高、汽油组分过重、急冷水PH值高、急冷水温度高等[1],通过采取外接高压锅炉给水进行急冷水置换、向急冷水循环系统注入破乳剂、减少中和胺注剂注入量降低急冷水PH值、压低急冷油塔顶温及急冷水塔釜温等措施,急冷水乳化及裂解汽油带水情况并没有得到好转,在裂解汽油泵出入口排放导淋低点连续排水,水依然难以排净。同类装置经验中,有另某石化46万t/a乙烯装置(同为KBR工艺)在原始开车时同样发现急冷油塔裂解汽油回流带水严重,经分析是由于急冷水塔汽油槽存在漏点造成裂解汽油带水,通过技术改造,在裂解汽油线上增加一个分水罐,从急冷水塔抽出的裂解汽油先进入分水罐,脱水之后再进入裂解汽油回流泵,分水罐底分离出的水通过新增泵送回急冷水塔内,解决了裂解汽油带水问题,保证了装置长周期正常运行。但本塔内件设备的泄露问题无法在生产运行期间确认,因此只能作为可能造成裂解汽油持续带水的参考原因之一待查。

经过逐步观察分析,发现在后系统干燥器通过气相返急冷水塔管线泄压过程中波动尤其明显,以2020年9月30日该次波动为例,实际影响情况如图1所示。

当氢气干燥器D-406A开始泄压操作时,急冷水塔油水界位在1 min内迅速由55%下降至50%左右并持续波动;汽油槽液位随之在5 min内迅速下降30%,汽油槽接近空液位。根据这一现象核查装置现场返急冷水塔气相管线,发现气相管线实际位置接在了急冷水液相以下。急冷水塔塔釜油水分离结构如图2所示,主要是根据水和油的密度差,利用重力沉降原理完成油相和水相的分离,裂解汽油经过上方油盘溢流至汽油槽,通过设置一组“V”字形折流板,一方面加强了横向混合,给分散相液滴在折流板表面的粘附聚结和液滴之间的碰撞聚结提供了更多的机会;另一方面,多层通道缩短了分散相的沉降或浮升距离(浅池原理),从而提高了油水分离效率。由于现场气相管线位置接口问题,持续的气相从油水混合液相以下注入,严重破坏了油水静止分层,影响了油水分离效果,从而从根源上导致急冷水乳化严重,汽油槽持续严重带水,特别是在干燥器泄压期间,气相压力及流量大幅提高,对急冷水塔扰动程度增大,造成油水分离效果进一步下降,乳化情况加剧,汽油量进一步减少,导致油水界位下降,汽油槽液位迅速下降。

图2 急冷水塔塔釜油水分离结构

2 裂解汽油带水危害表现

(1)导致急冷水乳化恶性循环。裂解汽油带水严重时,为了保证急冷油塔塔顶温度,不使蒸汽在急冷油塔内冷凝,则需降低裂解汽油回流量,此时虽然表面上控制急冷油塔顶温在指标范围内,但由于裂解汽油回流量过低导致裂解气分离效果差,急冷油塔顶部的裂解气会夹带重油组分进入水塔,进一步加大油水分离难度,让急冷水乳化恶性循环。

(2)威胁裂解气压缩机平稳运行。急冷油塔裂解汽油回流量低,且大量水回流到急冷油塔后又蒸发至急冷水塔,同时急冷水持续乳化降低了与各急冷水用户之间换热器的传热效果,易造成急冷水塔热负荷过高,顶温升高,更多汽油组份进入压缩机段间罐,调整不及时有引发压缩机段间罐高液位联锁的风险。

(3)影响裂解汽油加氢装置正常运行[3]。当急冷水塔裂解汽油带水严重且流程设定至裂解汽提塔或裂解汽油外送线时,会导致裂解汽油产品带水;此时下游裂解汽油加氢装置进料缓冲罐若脱水不及时,会影响脱碳五塔和脱碳九塔的分离效果,严重时易发生乳化现象导致机泵上量,甚至造成装置停工、物料聚合堵塞管线。裂解汽油带水严重,若进入反应区域会降低催化剂寿命,严重时会造成催化剂粉化甚至报废。由于此时急冷油塔的重油组分持续进入急冷水塔,裂解汽油C9以上重组分多,干点偏高,会增加脱碳九塔塔底泵的负荷,限制了裂解汽油加氢装置处理能力。

(4)造成机泵抽空,泵内件磨损。裂解汽油回流带水后进入急冷油塔,造成急冷油塔顶温持续下降,在塔内产生“爆沸”现象[2],盘油段液位波动大,易引起盘油泵、甚至急冷油泵抽空损坏设备,给装置造成运行风险。裂解汽油中带水严重,裂解汽油泵易发生气蚀现象,导致泵内件长期磨损。特别是在急冷水塔汽油槽液位瞬间迅速下降时,外操须及时赶到现场打开至急冷水塔开工汽油管线手阀外补汽油,现场裂解汽油泵为屏蔽泵(借助自身工艺介质循环冷却润滑);外补汽油不及时极易发生裂解汽油泵抽空,造成轴承串动及叶轮磨损,严重损坏设备。实际工况下发生过两台裂解汽油泵同时不上量的情况,此时不得不通过外接临时泵来留出缓冲时间检修裂解汽油泵,严重扰乱了急冷系统的正常运行。

3 急冷系统技术改造过程

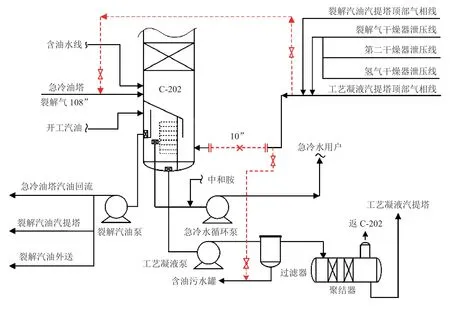

急冷水塔气相返回线(10”)由于施工配管原因接错位置,接口处于急冷水液相以下,破坏了油水分离效果,从根源上导致了裂解汽油带水严重,急冷水持续乳化,油水界面、油槽液位不稳定,尤其在后系统干燥器泄压期间波动更加剧烈。为解决上述问题,按图3所示进行技术改造,现场将气相返回线的返塔位置引到塔釜液面以上,通过带压开孔,把气相返塔位置改接至急冷水塔裂解气进料线(108”),返回气相通过来自急冷油塔塔顶裂解气管线进入急冷水塔。通过带压封堵,将原气相管线靠近塔体侧截断,断口两侧分别以盲法兰封堵,并在气相线低点新增一条管线排至含油污水罐,用于定期排放,防止积液。

图3 返急冷水塔气相管线技术改造示意

4 急冷系统技术改造效果

急冷系统经过技术改造前后部分参数对比见表1所示。

表1 改造前后急冷系统部分参数对比

在完成带压开孔作业并打通气相返回线引至急冷水塔裂解气进料线流程后,室外保持每15 min在裂解汽油泵入口低点导淋采样一次,室内保持监控急冷油塔顶温,及时调整汽油回流量控制急冷油顶温稳定保持在指标范围内(100-102℃)。经观察,采样裂解汽油中目测含水量在1 h内从40%-60%逐步降低直至裂解汽油中不再带水,同时裂解汽油回流量裂解汽油回流量151.5~161.4 t/h加大至218.7~224.6 t/h。技术改造完成后,急冷水塔裂解汽油状态恢复正常,油水界位、汽油槽界位不再波动,急冷水中石油类含量从30%~40%降至0.5%~2%,急冷水乳化程度大幅降低,随之急冷油塔运行恢复正常,盘油、轻燃料油不再带水,盘油段液位稳定,在保证急冷油顶温的情况下,裂解汽油回流量提高至正常值,避免了急冷油塔重组分持续上移导致急冷水乳化持续恶性循环的状况,裂解汽油终馏点由263.1~281.2℃降至197.2~205.2℃,盘油终馏点由353.2~370.8℃降至270.6~274.0℃,急冷系统各段热负荷分配恢复正常,机泵运行平稳后,系统干燥器泄压操作不再对急冷系统造成波动影响。由于返急冷水塔气相管线从液相以下改造至裂解气管线,工艺凝液汽提塔与裂解汽油气体塔塔压也下降至正常值,工艺凝液汽提塔顶部气相流量增大,汽提效果得到了明显改善。