多级泵常见故障分析及处理

2022-03-07刘嘉庆

高 谦 张 海 刘嘉庆 张 虎 于 英

独山子石化设备检修公司 新疆克拉玛依 833699

某化工厂某装置的多级离心泵为产品外送泵,其结构为双支撑多级离心泵。因为是产品外送泵,根据产品罐的液位高低,此泵间歇运行,常开2~3h 就停机数小时不等。前阶段该泵连续出现振动超标,噪音大,停泵后盘不动车的故障,严重影响了装置的平稳运行。

1 机泵故障现象

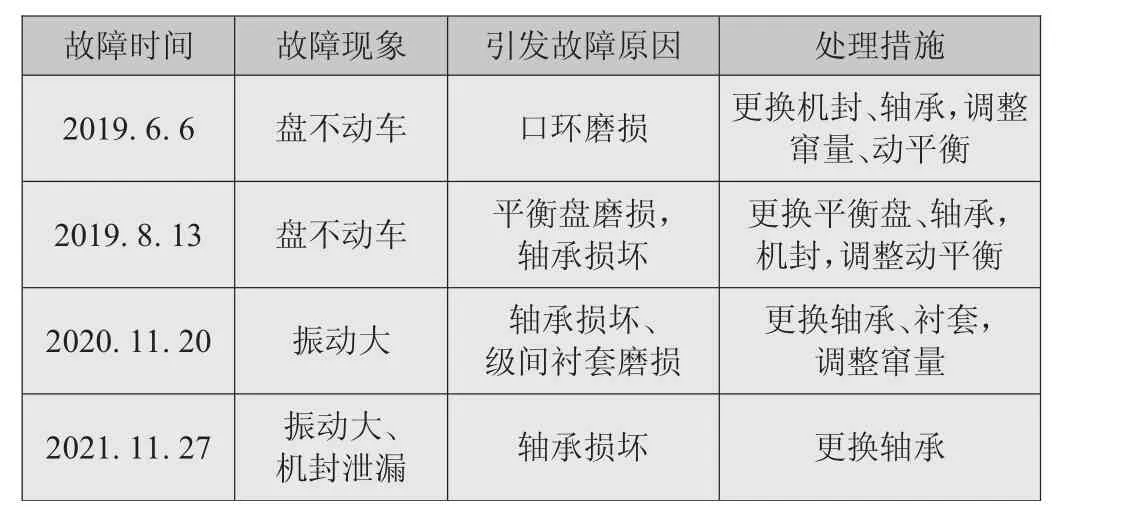

该泵为垂直剖分卧式多级离心泵,5 级叶轮,采用平衡盘和止推轴承组成泵平衡装置,轴封采用双端面机械机封。该多级离心泵相关参数见表1。针对该泵在近期的检修统计如表2 所示。

表1 多级离心泵相关参数

由表2 可以看出,该泵的故障主要变现为:机泵振动大,噪音大;泵停车后盘不动车;机封泄漏;止推轴承损坏,润滑油变质。经过对泵的拆检,发现叶轮口环、级间衬套磨损,平衡盘磨损,轴承磨损。如图1 所示。

表2 多级离心泵检修统计表

图1 多级离心泵损坏检查

2 故障原因分析

2.1 轴承失效

滚动轴承的磨损失效会对整个设备的运转造成不良影响。泵振动超标、噪音大都是轴承失效的主要表现形式。在对泵进行拆解过程中,发现轴承箱内存在金属杂物,分析后确认为轴承保持架碎渣,出现问题的可能原因分析如下:

(1)安装问题:拆检时测量各处定位尺寸,均在正常范围内,且此轴承安装时可轻松装入轴承室,此原因可排除;

(2)轴承润滑不良及清洁度问题:经查阅巡检记录,发现油位一直正常,且对旧轴承滚子、内外滚道检查均未发现异常磨损,此原因可排除;

(3)轴承承受冲击负载:此驱动端为自由端,采用圆柱滚子轴承,不承受轴向力,滚子与内圈在轴上没有限位,可自由滑动,轴向力不会对其造成影响,此原因可排除;

(4)联轴器对中不良:复查对中时发现外圆偏差0.08mm、端面偏差0.05mm,均在标准范围内,此原因可排除;

(5)轴承选型错误:经查阅设备资料,结合设备运行工况,排除此原因;

(6)轴承个体质量问题:此原因可能性较高。

2.2 零部件异常碰磨

动静部件异常磨损,最直接的影响就是设备原有功能减弱甚至失效,对设备的稳定运行造成影响。对于多级离心泵而言,零部件磨损主要发生于轴承、平衡盘、叶轮口环、级间衬套和轴封等部分。异常磨损的发生往往伴随着设备振动偏高。

(1)碰磨的可能原因之一:泵轴挠性轴所致。理论上泵轴中间部位偏离中心值最大,尤其在开机瞬间,即中间几级导叶衬套发生碰磨的可能性最大。从实际检查来看,正是中间几级口环及衬套的磨损较严重,因而此原因不能排除。

(2)碰磨的可能原因之二:轴承座中心偏移。由于厂家设计的驱动端/ 非驱动端轴承座在安装时采用止口配合,无定位销,导致无法保证泵的转子处于中心位置,此原因不能排除。

(3)碰磨的可能原因之三:泵内进入杂物,介质过脏。该泵各级口环间隙均在0.40mm 左右,级间套间隙也偏小,如果颗粒物进入口环或者衬套,极易引起磨损。新级间套加工后,未进行热处理,材质不符合要求,表面硬度不够,与壳体摩擦后容易堆积咬死。从现场拆解看,口环磨损无规律,不能排除此原因。

(4)碰磨的可能原因之四:非定位端甩油环与轴承内圈相对运动。非定位端甩油环与轴承内圈相对运动,过热变色,内孔变小与轴抱死,用液压工具打压100bar 才拆掉。分析认为,油封背冒未将轴向挤紧,轴向定位不牢固。经过测量发现,油封、修复后的甩油环和轴承内圈三者之间在油封背冒打紧后仍有0.8mm 间隙,是导致相对运动的原因,因而不能排除此原因。

2.3 工艺原因

(1)泵抽空:由于该泵开停次数过于频繁,每次运行时间2- 3 小时,在操作过程中容易导致泵内抽空,由于泵内无介质,转动部件易发生干磨,泵出口压力降低,平衡盘失去作用,轴向力由止推轴承进行平衡。止推轴承承受力增大后,温度急剧上升,使的润滑油变质,同时,过大的轴向力使轴承寿命降低损坏,转动部件开始跳动或更大的轴向位移,从而导致多处摩擦。使泵体失稳,振动增大并伴随噪音。

(2)叶轮气蚀:泵运行过程中,由于输送介质温度变化较大,介质内含有气体,可能导致出现气蚀现象。以及该泵频繁开停,操作过程中,出口阀的开度过大也可能导致气蚀现象的发生,从而导致泵的运行状态较差。

2.4 其他原因

(1)机械松动:运行过程中,由于各连接部位如泵地脚螺栓、芯包螺栓等紧固件的松动,都可能导致机泵运行振动偏大。

(2)装配原因:泵解体检修次数较多,拆解过程中可能出现数据测量误差、安装失误,以及对零配件磨损情况的检查不到位,都可能造成振动过大。

3 改进措施及建议

多级离心泵多种缺陷均可能导致设备振动偏高,大多数可以通过对设备进行解体检修消除,针对以上原因特制定以下措施:

3.1 轴承座找中心

转子找中心,高压端上下总间隙0.6mm,转子提升0.3mm,上下居中。左右表值几乎不动,未做调整。详见图2。

图2 转子中心调整图

低压端调整时,转子自由状态上下总抬量为1.75mm,安装轴承箱后上下总抬量为1.15mm。最开始按照1.15mm 抬量调整,顶上去0.50mm 时,盘车过紧;降到0.20mm 时,盘车轻松,因此判断总抬量应以1.75mm 为标准。1.75- 1.15=0.6mm,0.6+0.2=0.8mm,此时转子盘车最轻松,转子上下居中。在调整左右时,左右间隙大约0.10mm,边盘车边调整,直到盘车最轻松那个点。轴承箱螺栓全部拔紧后发现,盘车有些偏重,判断轴承箱结合面垂直度不好,于是松开螺栓,边盘车边对角对称拔紧,最后拔完螺栓,盘车轻松。

3.2 调整碰磨处径向间隙

进行叶轮级间套跳动、端面跳动检查,发现二级级间套端面跳动0.07mm,严重超标。进行了研磨修复,修复完为0.02mm。由于该级间套与壳体径向磨损严重,上床进行了车削修复,径向间隙由0.40mm 放大到0.80mm。叶轮口环也由原来的0.45mm 放大到0.65mm,叶轮口环径向跳动最大0.05mm,符合使用要求,转子小装完动平衡符合要求。转子做动平衡前,平衡盘轴向定位,转子小装完,在不装O 型圈的情况下,测得轴向仍有0.8mm 间隙。由于动平衡需要,加工一个0.8mm 厚垫片,这样将各级叶轮全部挤紧,开始做动平衡。正式安装时,O 型圈装上后预计有0.4mm 热膨胀间隙。保证各部间隙在规定范围内。

3.3 优化工艺操作

由于泵每天运行2~3h,频繁的开停机容易导致泵系统失稳或者抽空现象。建议优化工艺操作,尽量避免频繁的开停机。且在开泵前检查入口压力达到要求后再进行开泵,出口压力避免出现过高或者过低,以防抽空,并且跟踪平衡管高压出口压力。定期清洗过滤器,防止滤网堵塞或者破损,导致抽空或者泵内进杂物。

3.4 叶轮隔板增加倾斜中段

多级泵在运行过程中很容易在首级叶轮、平衡鼓及平衡鼓套位置发生磨损。随着叶轮级数增加,泵轴挠性增大,在开机瞬间极易发生挠性变形,导致中间叶轮位置处发生磨损。

通过对叶轮隔板进行改造,将中间段隔板改为倾斜中段,以此来适应泵轴的挠性变形,从而避免转子部件与泵壳的碰磨。

在多级泵的能量损失中,机械摩擦损失占总能量损失的70%。通过倾斜中段结构,使静止部件与转子部件的实际运转挠度曲线相吻合,还能降低机械摩擦损失,提高泵的效率。因为有倾斜中段结构,口环之间、平衡鼓与平衡鼓套之间的间隙很小,单边间隙比没有倾斜中段小25%~30%,从而大大降低容积损失、提高泵效率。

3.5 建议将平衡盘改为平衡鼓

针对泵频繁启停情况,建议采用平衡鼓装置。此装置能平衡约85%轴向推力,在正常运转的工况点,通过选择平衡鼓直径可以使轴向力降到最低,残余的轴向力由推力圆锥滚子轴承或可倾瓦推力轴承承受。平衡鼓的设计可以适应在最大流量点的30%~120%运行,流量可以达到最佳效率点的130%,并且几乎没有磨损。平衡鼓结构对泵的每天启停次数没有具体要求,相比平衡盘结构更适合频繁启动的工况。

3.6 优化检修工艺

(1)在装配之前,所有泵的零件,特别是互相配合的精加工表面都必须彻底清理干净。所有配合止口、密封端面和密封沟槽都要涂上一层二硫化钼。清点全部零件,并按装配次序分类、编号。

(2)将首级导叶装入左吸水室并用螺栓固紧,然后把支承架固定在安装底板上。装上左定距轴套、首级叶轮、右定距轴套和相应的键,并用带防松顶丝的定距螺套固紧。将右吸入室用螺栓固紧于左吸水室。装上键和第二级叶轮及叶轮分半卡环,将装好密封环的导叶打入装好密封环及防转销的中段。将密封圈装入左吸水室沟槽,将第一级中段、导叶装入左吸水室止口,用螺栓固紧。依次装上各级叶轮、键、导叶、中段及密封圈等,用螺栓固紧,并用垫块或千斤顶将各级中段支承起来。装上末级导叶和吐出环后,拧紧螺母。装上平衡盘、密封垫、压环、分半卡环、卡环套及固紧螺栓,然后装上键与后端喉部轴套。将装有密封圈的平衡套装入泵盖,将缠绕垫装入泵盖凹槽内,将泵盖吊起并装入吐出环止口,固紧泵盖螺栓。

(3)测量并记录转子轴向总窜动量:装有密封圈的后轴承托架装入泵盖并固紧螺母,装有密封圈的前轴承托架装入泵体并固紧螺母,将前后轴承体分别装在前后轴承托架上,然后装上定位销并将螺栓固紧。用百分表测量两侧转子抬量,用手盘转子,应转动灵活、无阻卡现象。

(4)轴承部件装配:按总图及轴承体部件图装上轴承体,在装成对安装角接触球轴承时,将平衡鼓盘靠上平衡套平面。用百分表测量中间轴承体的平面C 与油环套端面之间的尺寸,在此尺寸减去(0.08±0.1)m 即为调整环所需厚度,调整环还应在磨床上磨削多余量。通过调整垫厚度,保证推力轴承与后轴承端盖之间的间隙为0.4~0.5mm。

(5)机械密封安装,待前后轴承部件安装完毕后,方可最终安装机械密封。依次拧紧机械密封压盖螺母,机封轴套紧定螺钉。将机封轴套限位板退出轴套槽,并拧紧在机封压盖上。

4 结论

通过对泵结构及故障的分析,确定造成该泵振动超标、噪音大及碰磨的原因。针对原因,采取了改善工艺环境,调整泵轴中心,调整窜量等措施后,泵运行情况有所改善,延长了运行周期,实现了降本增效的目标。