绞吸挖泥船短排距工况下泥泵节能技术

2022-03-07庄海飞刘明明

庄海飞,刘明明,兰 剑

(中交疏浚技术装备国家工程研究中心有限公司,上海 201208)

泥泵作为疏浚船舶的关键装备,当疏浚施工中的土质、输送距离等发生变化时,泥泵性能与输送系统的匹配性将影响挖泥船的效能发挥[1-3]。

泥泵性能直接影响挖泥船的施工效率。国内学者对泥泵性能进行相关的研究:彭光杰等[4]分析泥泵的数值模拟预测和实测的外特性曲线,预测扬程与实测符合较好;杨赟卿等[5]采用CFD(computational fluid dynamics,计算流体动力学)方法,通过流场分析研究叶片型线和数量对泥泵内部压力和速度的影响;庄海飞等[6-7]结合数值模拟和模型试验的方法对挖泥船泥泵进行优化设计,泥泵效率达到86%,4 500 m3耙吸挖泥船“航浚4006”轮的两台舱内泥泵改造后,泥泵效率提高了25%,提升了挖泥浓度和生产率,节能增效成果显著;翟琦玮[8]分析绞吸船在长、短排距工况施工的应对措施,通过适当改变泥泵转速和合理布置管线,提高施工效率。

考虑施工工况会随着工程进行不断发生变化,如绞吸挖泥船的排泥管线长度较短时,通常称为短排距工况,此时排泥管路管阻特性曲线与泵扬程特性曲线的交点向大流量偏移,但流量过大会造成泥泵的原动机超载,无法正常施工。

目前国内大多数绞吸挖泥船普遍采用柴油机经减速箱直接驱动泥泵,柴油机不能长期在低转速下运行且调速范围较小,降低泥泵转速受到限制;施工中通常采用管线末端缩口增加管线阻力,进而调节泥泵工况点,但过小的缩口相当于“消能器”,这种方式浪费能源,不符合当今绿色发展、节能减排的要求。针对3 500 m3/h系列绞吸挖泥船的短排距工况,对泥泵叶轮进行改型优化,适当降低泥泵扬程,减小泥泵功率,提高泥泵性能对短排距工况的适应性,通过更换短排距叶轮代替或减少管线缩口的使用,达到节能目标。

1 基于CFD的泥泵叶轮设计

1.1 运行工况及参数确定

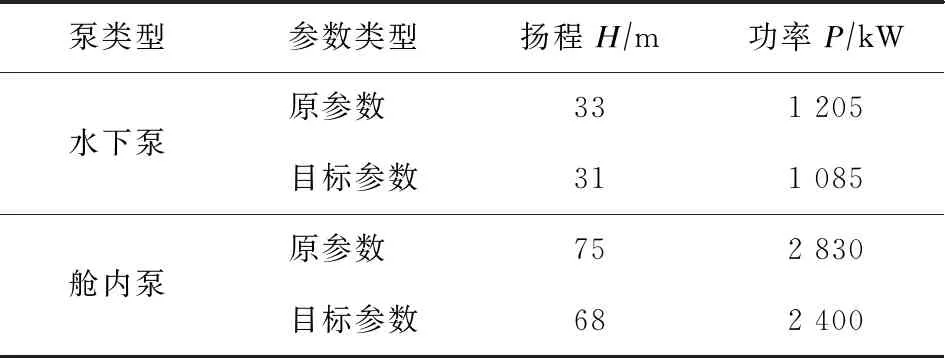

调研3 500 m3/h绞吸挖泥船“新海鹭”轮的施工需求可知,该船配置水下泥泵和舱内泥泵,其中水下泥泵为1号泵,吸口直径900 mm,叶轮直径1 850 mm,额定转速245 r/min;舱内泥泵为2号泵,吸口直径900 mm,叶轮直径2 550 mm,额定转速257 r/min。挖泥施工时,两泵串联,在短排距工况下设计专用叶轮,保持叶轮外径、叶轮进口直径和叶轮出口宽度等尺寸相同,可通过减少叶片数和优化叶片型线的方法降低泥泵扬程,同时降低泥泵功率且提高泥泵效率,改型叶轮的泥泵效率目标为短排距工况节能10%以上。“新海鹭”轮的施工流量与土质、排距等工况有关,但是流量通常在8 000~12 000 m3/h的范围内,取流量为10 000 m3/h的性能参数为优化对象,原泥泵参数与改型泥泵的目标参数见表1。

表1 原泥泵参数与改型泥泵目标参数

1.2 叶轮叶片改型设计

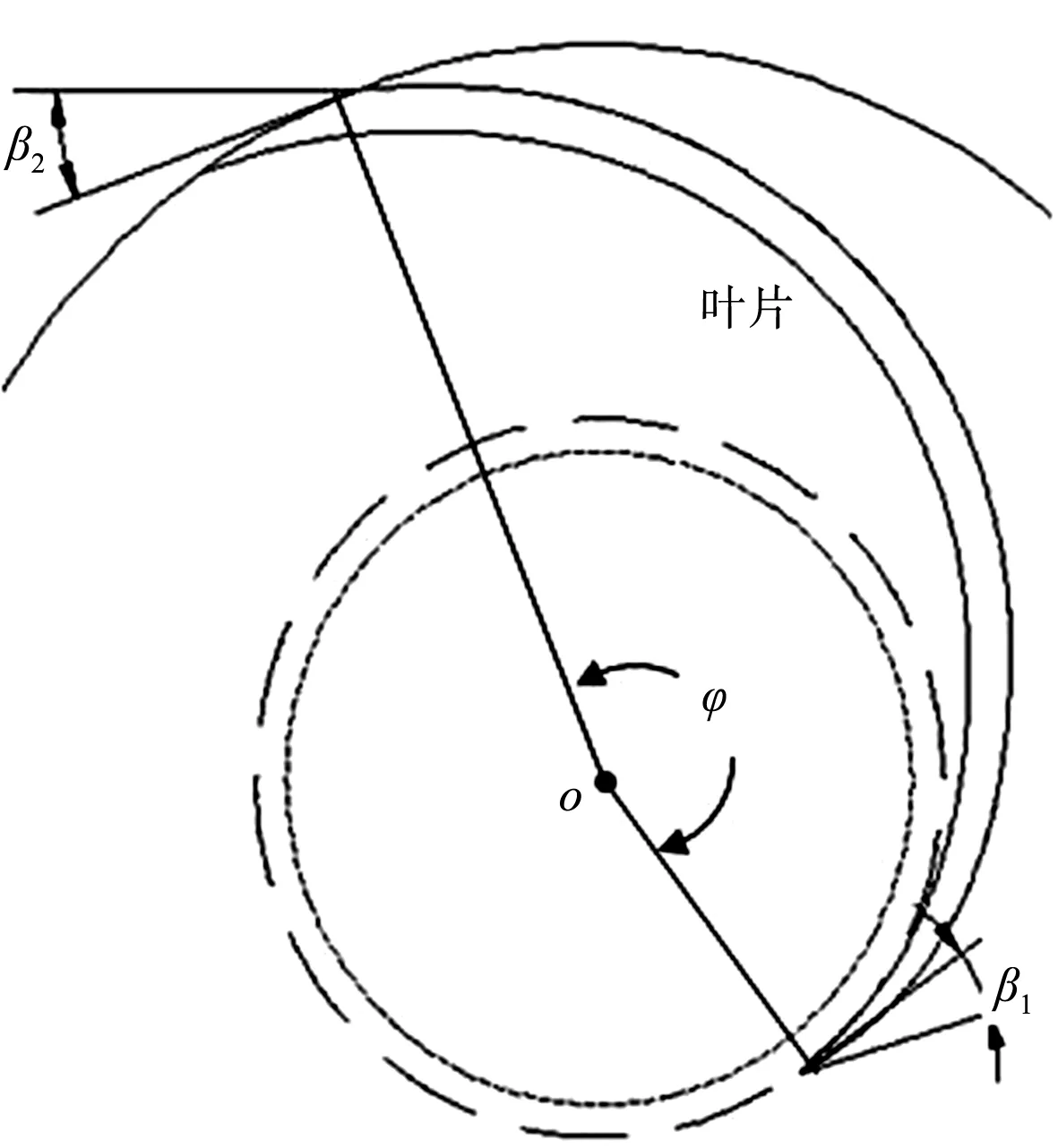

水下泥泵和舱内泥泵叶片均采用设计扭曲叶片的方法绘型[9],叶片二维型线见图1,其中β1为进口角,β2为出口角,φ为叶片包角。

图1 叶片二维型线

本叶片采用保角变换法设计扭曲叶片,原设计叶片数为5,新设计叶片数为3,叶片参数见表2。叶片由压力面向吸力面均匀加厚,水下泵和舱内泵叶片设计厚度与原泵叶片相同,均为80 mm。

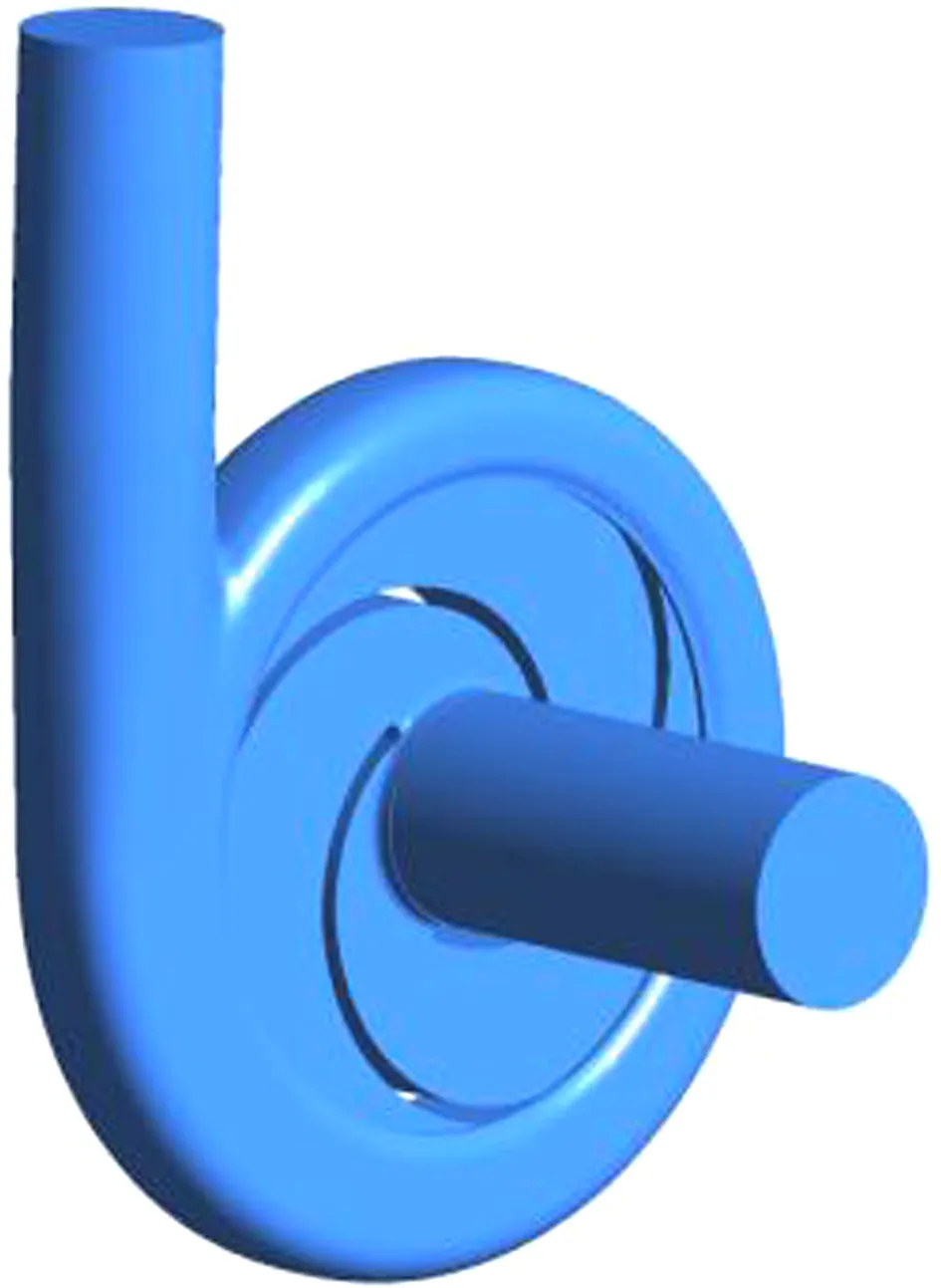

表2 叶片主要参数

1.3 泥泵流场分析

CFD技术已成功应用于疏浚泥泵的流场分析及外特性预测,其成本低、周期短,尤其是大型泥泵的室内试验条件受限的情况下,数值模拟可在一定条件下代替试验。应用CFD技术对泥泵内部流场进行模拟分析,不仅可以节省有限的试验资源,还可以显示压力分布、流速分布等许多流场内部的特性细节[10]。

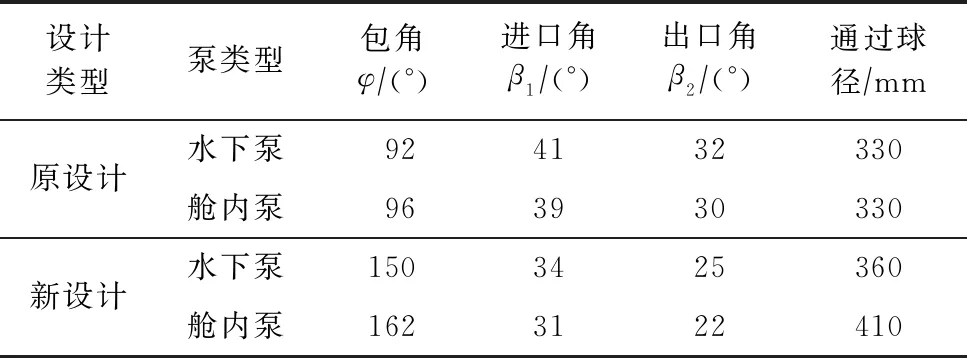

为保证计算精度,本文采用蜗壳和叶轮耦合求解的方法,简化水体计算域。泥泵全流道模型由进口水体、叶轮水体、蜗壳水体3部分组成(图2),其中出口延长段设置在蜗壳水体上,进出口延长3倍管径以保证进出口段流动为均匀对称流。

图2 三维泥泵水体

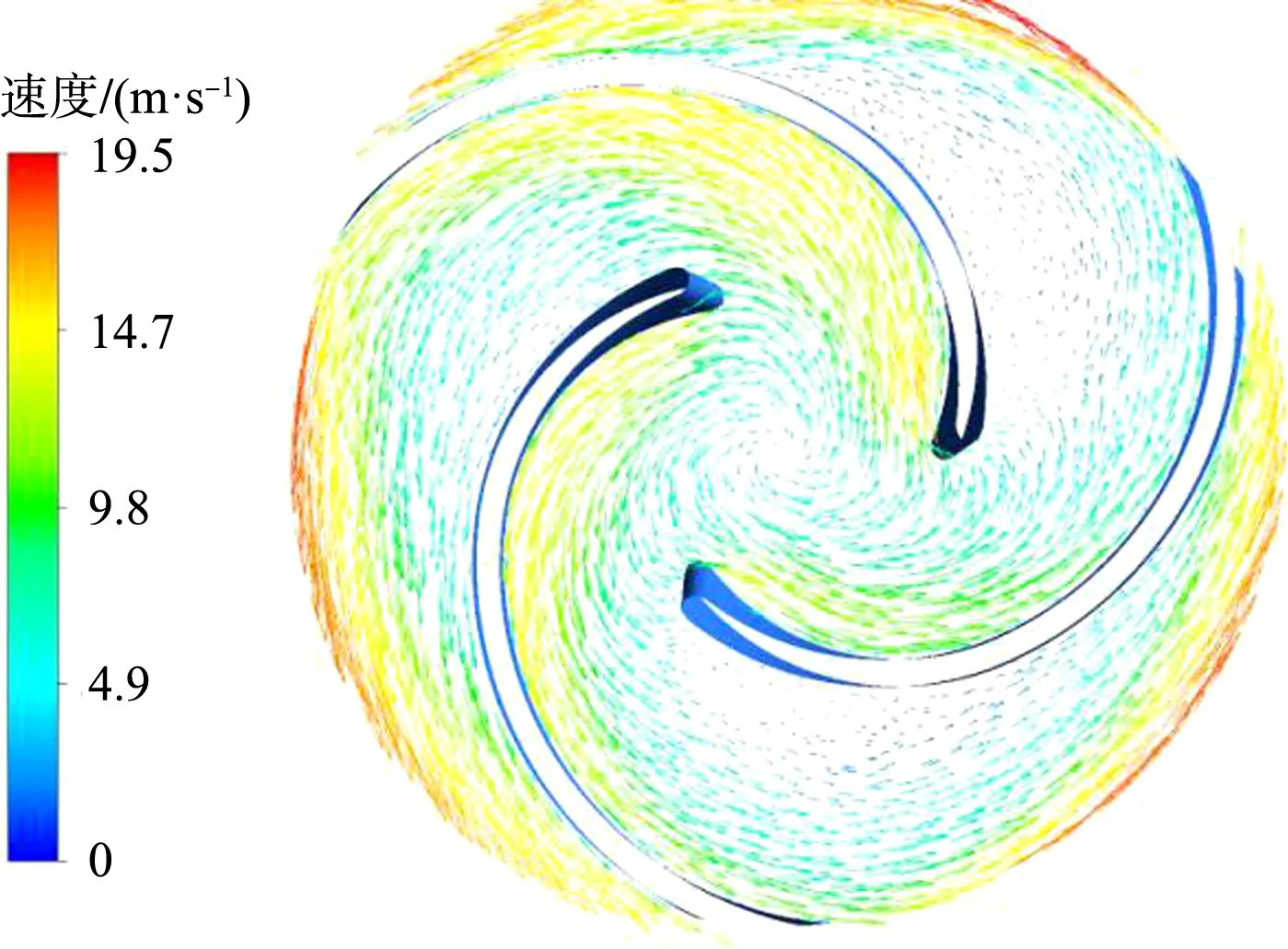

数值模拟采用ANSYS 18.1软件,选用标准k-ε湍流模型(k为湍动能,ε为湍流耗散率),对水下泥泵和舱内泥泵的多个流量工况进行三维流场模拟,采用四面体网格、fluent模块进行求解计算,并将计算结果导入CFD-Post软件中进行后处理,并经过多次优化,直至叶轮流道内无漩涡发生,如图3所示。结合CFD模拟计算,得到叶轮多次优化后的泥泵水力方案,设计水下泵和舱内泵的性能与目标参数的对比情况见表3。可以看出,扬程和功率计算结果基本达到了设计要求。

图3 叶轮中截面相对速度

表3 改型泥泵性能参数与目标参数对比

2 泥泵清水性能测试

对“新海鹭”轮在施工现场进行泥泵叶轮更换前后的清水性能测试,测试前对真空传感器、压力传感器以及电磁流量计进行校准,泥泵泵轴安装应变片式测功仪,如图4所示。泥泵稳定运行10 min记录泥泵性能数据,记录3组数据,取平均值。通过相似换算将泥泵测试性能全部转换为额定转速时的性能。

图4 泵轴测功仪

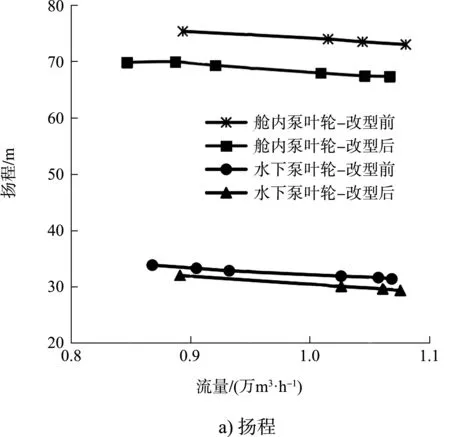

改型叶轮更换前后扬程和功率的测试性能曲线对比见图5。可以看出,舱内泵在流量1.0万m3/h时,测试扬程为68 m,测试功率为2 352 kW,与计算结果相差不大,验证了舱内泵改型叶轮的水力性能;与更换叶轮前相比,更换改型叶轮后舱内泵不同流量下的测试扬程和功率普遍较低,且效率普遍得到提升,其中流量1.0万m3/h时,测试扬程降低7 m,功率降低约400 kW,效率提高约8%,短排距叶轮最高测试效率81%。

图5 改型叶轮更换前后扬程和功率的测试性能曲线对比

水下泵在流量1.0万m3/h时,测试扬程为30.2 m,测试功率为1 089 kW,与计算结果相差不大,验证了水下泵改型叶轮的水力性能;与更换叶轮前相比,改型叶轮后水下泵不同流量下的测试扬程和功率普遍较低,且效率普遍得到提升,其中流量1.0万m3/h时,扬程降低2 m,功率降低约100 kW,效率提高约5%,短排距叶轮最高测试效率77%。

舱内泵和水下泵串联在流量1.0万m3/h时,功率共降低500 kW,扬程降低9 m,效率提高4.8%。清水测试结果表明,泥泵更换为短排距专用叶轮后,性能得到验证,达到了设计指标,并为后续的工况计算和施工应用提供数据基础。

3 泥泵与管路工况分析

通过管路的泥浆管阻曲线和泥泵的泥浆扬程曲线相交,得到泥泵工作点,如图6所示。通过分析预测粉砂泥浆土质的工况点,对比通用叶轮和短排距叶轮的泥泵单位能耗以及土方生产率,分析短排距叶轮在相应短排距工况的优势。泥泵单位能耗为泥泵将每立方米水下天然土方输送1 km距离所消耗的功率,单位为kW/(m3·km);土方生产率为每小时输送的水下天然土方,单位为m3/h。

图6 泥泵工况交点

管阻计算采用如下公式:

(1)

式中:Im为每米长度管路的阻力降;λ为清水管阻系数,取0.012;α为试验修正系数,取1.168;v为管道内浆体平均流速;D为管道内径,取0.85 m;vss为颗粒沉降速度,取0.001 m/s;ρm为泥浆混合物密度;ρw为清水密度,取1 t/m3;ρs为粉砂颗粒密度,取2.65 t/m3;Cs为土颗粒浓度,按下式计算[11-12]:

(2)

泥泵的泥浆外特性系数[13]根据实船采集的泥泵性能数据统计拟合得到,适用于含有粉砂的泥浆,泥浆密度范围1.1~1.3 t/m3,泥浆扬程和泥浆功率的修正折算公式分别为:

Hm=(1.079 7-0.084 7ρm)ρmHw

(3)

Pm=(0.947 9+0.050 8ρm)ρmPw

(4)

式中:Hm、Hw分别为泥浆扬程、清水扬程;Pm、Pw分别为泥浆功率、清水功率。

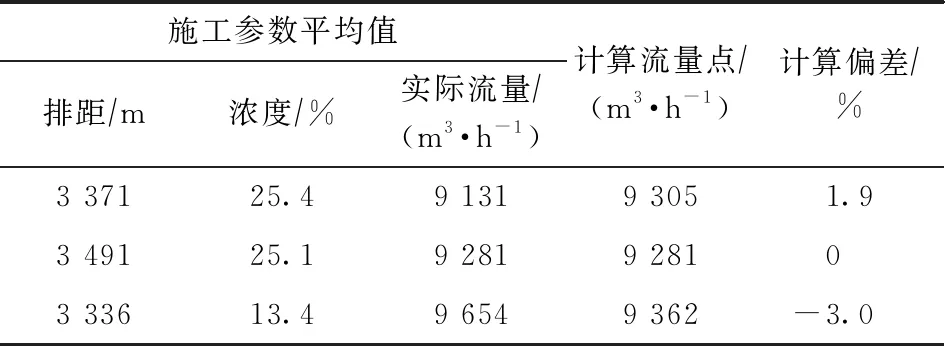

每组平均施工数据为挖泥船连续施工4 h的平均数据,施工数据每隔30 s自动采集一组。计算预测数据与施工实际采集数据对比见表4。可以看出,工况计算的流量点与实际施工偏差较小。

表4 理论计算工况点与实际工况对比

以上对比结果验证了计算方法的准确性。在此基础上,计算不同排距的工况点,分析该工况点的生产率、单位功耗,得到排距-功耗曲线和排距-生产率曲线,见图7。

图7 不同排距下单位功耗和生产率

通过对比不同排距的单位功耗和生产率,得到短排距叶轮的适用排距范围为2.0~4.5 km,在该范围内,排距越短,生产率提升效果越大,同时节能效果越明显。当排距在4.6 km,短排距叶轮和通用叶轮生产率相当,单位功耗降低20%以上。当排距大于4.5 km,短排距叶轮的单位功耗以及泥泵功率均低于通用叶轮,短排距叶轮生产率也低于通用叶轮,可以根据节能和生产率的需要判断采用短排距叶轮或者通用叶轮。

4 施工应用效果分析

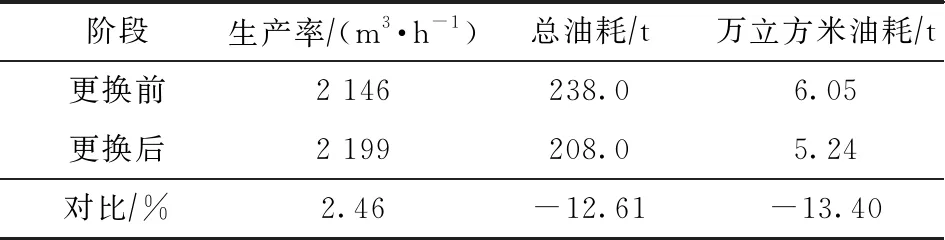

为短排距设计制造的3 500 m3/h绞吸挖泥船舱内泵和水下泵叶轮应用在“新海鹭”轮,进行海门中天钢铁产业基地地块整理工程施工,在相近排距下叶轮更换前后各15 d的油耗见表5。叶轮更换前后管线长度均为3.4 km。更换短排距叶轮前,采用原叶轮的“新海鹭”轮累计产量39.35万m3,累计油耗238 t,耗时183.3 h,平均生产率2 146 m3/h,万立方米油耗6.05 t,更换短排距叶轮后,“新海鹭”轮累计产量39.71万m3,累计油耗208 t,耗时180.6 h,平均生产率2 199 m3/h,万立方米油耗5.24 t。对比可得,“新海鹭”轮更换短排距叶轮后,在相近排距、同一地点施工,相同工况下生产效率接近,但更换短排距叶轮后,万立方米油耗节省13.4%。

表5 “新海鹭”轮施工油耗

叶轮更换前后分别施工180 h左右,总油耗节约30 t,按照全年相近工况施工合计3 600 h计算,每年将节约燃油消耗600 t,预计年节能874.26 t标煤,节能减排非常明显。由于泥泵叶轮为易损件,仅更换叶轮的成本小,可以在相同船型的近似工况下进一步推广应用。

5 结论

1)研制出舱内泥泵和水下泥泵的短排距专用叶轮,实船清水测试表明,与通用叶轮相比,短排距叶轮共降低功率500 kW。

2)CFD模拟分析可知,短排距叶轮流道相对速度沿着叶片方向,无明显漩涡,提高了水力性能。

3)改型叶轮得到工程应用,3.4 km排距的粉砂土质工况,两泵串联施工相比,更换叶轮后,生产效率接近,单位能耗降低13.4%,节能效果显著。

4)短排距叶轮大幅减少功率损耗,且根据排距对泥泵扬程的需要,叶轮可通过个性化设计和水力优化,保证较高的水力效率,提高绞吸船对不同施工排距的适应性。