不同酸性环境下玄武岩纤维混凝土抗压强度的变化

2022-03-07黄星

黄 星

(遵义市水利水电勘测设计研究院有限责任公司,贵州 遵义 563000)

我国现有水库9.8万多座,是世界上水库大坝最多的国家,这些水库在生活中承担着防洪治涝的艰巨任务[1]。我国在建和拟建的水库大坝大多处于气候、环境较为复杂的地区,技术难度和施工难度较大,并且水利水电工程建筑物在运行过程中常受到水压力、冻融循环以及干湿循环等作用,给水工建筑物带来了巨大的压力,造成水工建筑物渗漏、老化、溶蚀破坏及腐蚀等问题[2],这些外部条件的作用都会影响混凝土的耐久性,造成混凝土结构的破坏,最终水库将发展成为病险水库。对于如何提高混凝土的物理力学性能和抗侵蚀耐久性,已引起国内外学者的重点关注。基于此,笔者通过在传统混凝土中掺入玄武岩纤维,其配比分别为0%、0.1%、0.2%、0.3%,用以分析添加玄武岩纤维后的混凝土物理力学性能和抗侵蚀耐久性能的提升效果。

1 试验设计及方法

1.1 试验材料

本试验所用到的材料主要有水泥、粗骨料、细骨料、水、掺合料以及玄武岩纤维[3]。

1.2 混凝土配合比

本试验根据《普通混凝土配合比设计规程》(JGJ 55—2011)和《高性能混凝土应用技术规程》(DB37/T 5150—2019)进行混凝土配合比设计。本次试验混凝土配合比设计如表1所示。

1.3 试验方法

本试验采用三种工况,研究不同侵蚀环境下,玄武岩纤维混凝土抗压强度的变化。

工况一:硫酸盐长期浸泡环境[4],将配制好的5%硫酸钠溶液倒入玄武岩混凝土试验箱内,溶液的液面高度需高于混凝土试件20 mm,调整溶液pH值为7~8。试验时间持续56 d,做了7组抗压试验。

工况二:硫酸盐与氯盐长期浸泡环境,将配置好的10%氯盐与5%硫酸钠复合溶液倒入玄武岩混凝土试验箱,溶液的液面高度需高于混凝土试件20 mm,调整溶液pH值为7~8。试验时间持续56 d,做了7组抗压试验。

工况三:干湿循环-硫酸盐与氯盐长期浸泡环境[5-6],试验在干湿循环试验机进行,试验温度为25℃~30 ℃,试验每24 h为一次循环试验。溶液的液面高度需高于混凝土试件20 mm,调整溶液pH值为7~8,试件风干2 h、烘干6 h、制冷1 h,本次试验采用固定干湿比1∶2,干湿周期为15 d和30 d,采用人工方式进行。

1.4 极限抗压强度指标的变化

根据国家标准《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)中的规定[7-8],试验混凝土试件的抗压强度计算公式如下所示:

式中,fcc为混凝土立方体试件的抗压强度,MPa;F为混凝土试件破坏时荷载,N;A为混凝土试件的受压面积,m2。

2 试验结果与分析

2.1 硫酸盐自然浸泡对抗压强度的影响

硫酸盐自然浸泡下混凝土抗压强度与浸泡时间的关系如图1所示。由图可知,不同玄武岩纤维配比的混凝土在侵蚀后,强度随着侵蚀时间的持续呈现先增大后减小的趋势,这是因为硫酸盐侵蚀初期在混凝土内部与水泥水化产物发生反应,反应物通过膨胀的形式,不断地充满混凝土中的空隙,使得混凝土变得更加密实,这就导致了混凝土在侵蚀初期,强度会随着时间的持续而不断地上升,但随着侵蚀时间的不断变长,反应物的膨胀力也使得混凝土黏结性发生劣化[9-10];在相同侵蚀时间时,掺入玄武岩纤维的混凝土试件抗压强度明显大于未掺入玄武岩纤维的试件抗压强度,同时掺入玄武岩纤维的混凝土试件抗压强度在侵蚀19 d后开始下降,而未掺入玄武岩纤维的混凝土试件在侵蚀9 d后抗压强度就开始下降,这表明玄武岩纤维一定程度上可以提高混凝土的抗压强度,适量的玄武岩纤维掺入可以提高混凝土的抗硫酸盐侵蚀性能。由于自然侵蚀试验为期两个月,所以混凝土试件在侵蚀过程中强度变化幅度较为缓慢。虽然掺入0.1%玄武岩纤维的混凝土在19 d时抗压强度最大,但其抗压强度下降速率比掺入0.2%玄武岩纤维的混凝土快,从中可以得出,掺入0.2%玄武岩纤维的混凝土整体抗压性较强,稳定性最佳。

图1 硫酸盐自然浸泡下混凝土抗压强度与浸泡时间的关系

2.2 硫酸盐-氯盐自然浸泡下抗压强度的变化

硫酸盐-氯盐自然浸泡下混凝土抗压强度与浸泡时间的关系如图2所示。由图可知,硫酸盐-氯盐自然浸泡下,混凝土试件抗压强度呈现先增加后降低的趋势,侵蚀初期时氯盐-硫酸盐侵蚀下抗压强度增长慢于单硫酸盐侵蚀环境。当掺入0%、0.1%、0.2%、0.3%玄武岩纤维的混凝土的抗压强度达到最大时,抗压强度分别增长了24.00%、18.87%、20.28%、21.03%;但随着侵蚀时间的增加,内部侵蚀产物增加,孔隙和裂缝扩张,使得混凝土的抗压强度降低。氯盐-硫酸盐对混凝土的破坏更为严重,混凝土力学性能下降快于单硫酸盐环境,在侵蚀56 d后,其抗压强度只分别增长了2.55%、4.68%、8.30%、3.01%,掺入0.2%玄武岩纤维的混凝土在整个试验阶段抗压强度均大于其余混凝土,说明掺入0.2%玄武岩纤维的混凝土在硫酸盐-氯盐的自然浸泡环境下稳定性最佳。

图2 硫酸盐-氯盐自然浸泡下混凝土抗压强度与浸泡时间的关系

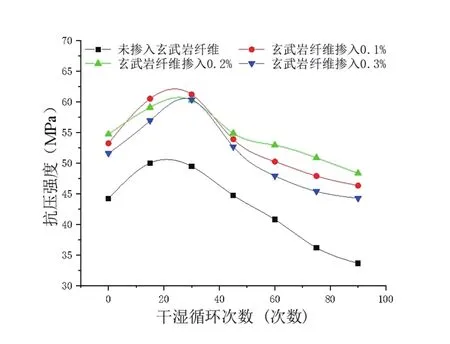

2.3 干湿循环-硫酸盐-氯盐共同侵蚀下抗压强度的变化

干湿循环-硫酸盐-氯盐侵蚀下混凝土抗压强度与循环次数的关系如图3所示。由图可知,干湿循环下硫酸盐-氯盐侵蚀混凝土后,不同掺量玄武岩纤维的混凝土抗压强度呈现先增大后减小的变化规律,且降低幅度高于自然浸泡环境。当混凝土的抗压强度达到最大时,对比初始值,强度分别增长了20.92%、14.94%、10.13%、16.98%,之后抗压强度快速降低;干湿循环加速了离子与水泥水化产物的反应,同时不断的干湿交替,使得盐结晶析出在混凝土内部不断发生,双重作用下,混凝土被破坏,胶凝材料黏结性也被破坏,抗压强度开始降低。当干湿循环达到47次时,不同掺量玄武岩纤维的混凝土试件抗压强度都低于初始抗压强度,分别损失了23.85%、12.95%、11.64%、14.18%,最终造成了混凝土的抗压强度呈负增长的情况。

图3 干湿循环-硫酸盐-氯盐共同侵蚀下混凝土抗压强度与循环次数的关系

3 结论

掺入玄武岩纤维提高了混凝土试件的抗压强度和抗硫酸盐侵蚀性能,其中0.2%掺入量对其提升最大,其次是0.1%掺入量,最后是0.3%掺入量;在侵蚀初期时,掺入玄武岩纤维的混凝土试件抗压强度增长速率高于基准混凝土;在侵蚀后期,掺入玄武岩纤维的混凝土试件抗压强度降低幅度都小于空白对照混凝土试件。干湿循环下硫酸盐-氯盐侵蚀环境中,对混凝土的破坏最为强烈。根据试验成果,推荐在混凝土中掺入0.2%玄武岩纤维增强混凝土的抗压强度及抗腐蚀能力。