畜牧机械用异型钢自动生产线设计

2022-03-07王国军胡会成周云峰

王国军,黎 敏,胡会成,周云峰,杨 星,王 璐

(1.江西增鑫科技股份有限公司,江西 新余 338000;2.江西省智能畜牧设备集成工程研究中心,江西 新余 338000;3.鄱阳县农业技术推广中心,江西 上饶 333100;4.江西省农业科学院基地管理中心,江西 南昌 330200;5.江西生物科技职业学院,江西 南昌 330200)

0 引言

生产线布局是工厂布局的主要内容之一[1]。畜牧机械行业装备制造的现代化发展离不开自动生产线的主导和支撑[2]。自动化生产线能自动完成全部或部分制造过程的生产系统[3],能够将一个产品的制作过程按照顺序进行,除了制造必要花费的时间外,往往在转运、上下料等过程中会浪费太多的时间,为了提高产品的生产效率,减少不必要的时间浪费,生产线的自动化发展是必然的趋势[4]。畜牧养殖机械对于保障我国肉蛋奶等产品的有效供给发挥了重要的作用[5]。异型钢是当前畜牧机械设备制造过程中所用到的较为普遍的原料,考虑到机械设备的安全性、牢固性、美观性等诸多因素,带有多个冲凹的异型钢成为行业内的主流。异型钢在生产线目前多由钢筋拉直、压成三角形之后剪断、冲压成所需要的3/4/5凹等几个工序的单独的加工设备分别构成。这个过程存在流程复杂、生产周期长、员工劳动强度大、产品品质无法得到保证、生产成本高等问题,同时还存在设备资源闲置和人力资源浪费的现象[6]。为了将资源充分利用起来,同时解决生产与成本的问题[7],设计了一套异型钢自动生产线。

1 材料与方法

异型钢原材料是一捆圆形的钢筋,如图1所示,异型钢成品如图2所示。

图1 异型钢原材料图

图2 异型钢成品图

异型钢自动生产线示意图如图3所示,主要分为拉丝调直机构、切断冲凹机构和自动下料机构这三部分。该设备是针对无冲凹、3/4/5凹多种规格的异型钢,在一条生产线上实现自动生产。

图3 异型钢自动生产线结构示意图

异型钢自动生产线包括三个型材架、拉丝调直机、电机、五个冲压机构(含油缸)、多个气缸、导轨、输送带等。圆钢筋经过拉丝调直机后压成直的异型钢,异型钢在跟随定位机构上移动,异型钢接触到定位面后切断机构工作将异型钢切断。自动夹取机构平移送料,将异型钢送入液压冲凹机构的凹槽中,定位压紧后油缸启动,冲压成型,冲成所需的凹型。不同规格的凹型可通过调用不同的程序来控制油缸的冲压动作[8]。冲凹完成后气缸推动异型钢落到输送带上,输送带将异型钢运到尾端下料。

2 主要机构设计

2.1 拉丝调直机构设计

拉丝调直是异型钢生产的第一道工序[9]。拉丝调直机构包括上料架、导正滚轮、电机、传送带、拉丝调直机等。拉丝调直机构将一捆圆钢筋输送到导正滚轮上粗调直,然后经过两个压钢筋机器依次粗压和精压,压出异型钢的三个平面。压完后经过一台压齿形机,在异型钢的底面上压出齿形,最后再经过竖直和水平的两排导正滚轮进行精调直。

圆钢筋经过初始的竖直和水平两排导正滚轮保证异型钢压出的三个面是平面,压完后再进行一次竖直和水平两个方向的导正滚轮精调,保证异型钢的直线度。拉丝调直机构通过电机和同步带给三个压钢筋机构提供动力,导正滚轮为无动力滚轮,一排多个可调节高度的导正滚轮可以适用于多种直径规格的钢筋[10]。

2.2 切断冲凹机构设计

切断冲凹机构包括模架,油缸,模具,各种定位、取料、送料、出料机构,具体如图4所示。

图4 切断冲凹机构示意图

冲凹是异型钢自动生产线的重要部分,也是最关键的地方。切断冲凹机构的功能是将拉直的异型钢冲出3/4/5凹,同时不会影响钢筋的直线度。异型钢经过拉丝调直机后在跟随定位机构上继续运动,手指气缸夹紧钢筋,运动到感应部位后气缸往下运动将异型钢切断。气缸夹紧送料保证了生产线的连续性和自动性,同时也保证了异型钢的方向性[11]。异型钢为等腰三角形,手指气缸夹紧送料让钢筋的冲凹面始终在同一个面。平移送料机构通过气缸、导轨滑块将异型钢送入凹槽中,侧面的定位气缸推动钢筋,让钢筋顶紧定位机构,保证每根异型钢冲凹的位置是一样的。定好位后预压定位机构压紧异型钢,油缸按顺序从中间向外启动,依次冲凹,同时在模具成型位置加入0.5 mm压线,去除成型应力[12-14],保证钢筋的直线度。冲凹完成后预压定位机构松开,两端的顶出气缸将钢筋顶出到输送带上往后面运,进行下料。

2.3 自动下料机构设计

自动下料机构包括输送带、导向组件、行程开关和自动推出机构。异型钢冲凹完成,被气缸推到输送带上,输送带将异型钢往后面运,输送带靠近自动推出机构的一侧装有角铁导向,防止异型钢脱离输送带,输送带尾端装有挡板和行程开关,异型钢顶到挡板后,推出气缸动作将异型钢推离输送带至装料架中。

3 控制系统设计

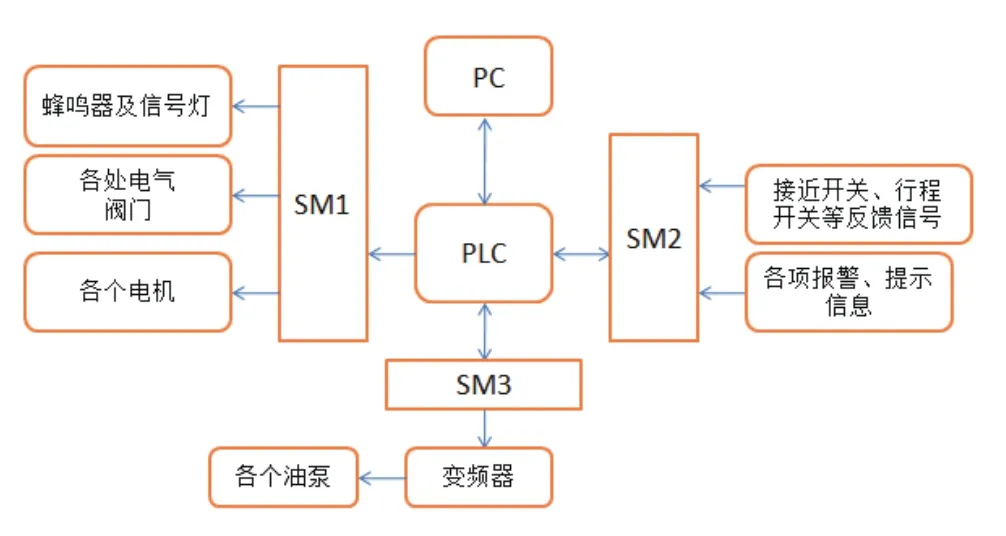

控制装置是自动线的核心部件,确保整条生产线各部分协调工作[15]。控制装置由数据层、物理层控制模式组成,数据层主要实现数据的传输和处理,通过现场总线技术,采用EFA技术达到减少用线和控制快捷方便的目的;物理层主要采集和处理数据,直接或间接地与控制层PLC实现数据交换,确保控制装置对各执行机构的精确控制。设备的主控制台由PC与PLC等组成,通过PLC收集处理数据及控制各执行机构的动作等,使用WINCC设计人机交互,提供参数输入窗口及装置控制按钮。PLC控制系统其结构如图5所示。

图5 控制系统结构图

系统运行方式有手动或自动模式,手动模式用于调试阶段,在手动模式下,由操作员操作生产线上所有设备的运行及阀门的开闭。切断冲凹设备装置自动运行的流程图如图6所示。圆钢筋从上料处经过拉丝调直,在导料机构触发夹料信号,夹料缸夹住钢筋,继续移动触发剪切信号后剪切油缸切断钢筋。切断后的钢筋在导料缸的作用下继续移动,等取料信号触发后取料缸推出取料,将钢筋送至凹槽。之后预压缸压紧,定位缸定位,五个油缸冲凹,同时夹料缸和取料缸复位,等待后续的钢筋过来。冲凹完成后保压1 s退回,推料缸将钢筋推至输送带上,钢筋跟着输送带送至尾端下料。

图6 系统自动运行流程图

4 总结

通过对异型钢生产线的自动化改造,由原来的劳动密集型向技术密集型转变,大大节省了人工投入,在降低成本的同时,提高了产品品质,使其在行业中的竞争力和影响力得到有效的提升。