反应堆中心孔道辐照材料的中子与γ释热研究

2022-03-07于成波高燊甫孙世杰刘旭东

李 敏,于成波,廖 路,徐 涛,高燊甫,孙世杰,刘旭东

(中国核动力研究设计院,成都 610213)

国内某堆是根据我国核动力技术发展及工程应用需要建设的高性能、多用途、高安全性的高通量工程试验堆[1-4]。该反应堆可以设置多个不同类型的辐照孔道,在建成之后,可以承担多种辐照任务。首炉堆芯为高热中子堆芯,仅L12中心孔道为辐照孔道。首炉在正常运行工况时,孔道会根据任务需要而放置不同材料。因此,有必要计算中心孔道放置不同材料(包括水)时,在材料上的中子、γ的释热率。为热工计算提供输入参数,从而确保堆芯装载的安全性。

MCNP是由美国洛斯阿拉莫斯国家实验室(LosAlamos National Laboratory)开发的基于蒙特卡罗方法的用于计算三维复杂几何结构中的γ、中子和电子粒子输运问题的通用软件包,被广泛运用于核物理计算领域[5-8]。例如,被用于计算高通量工程试验堆(HFETR)典型辐照孔道样品精细中子通量密度谱[9]和堆芯内的γ释热分布与φ63 辐照孔道γ释热分布[10]。本文基于MCNP程序,建立了某堆首炉高热中子堆芯模型,计算了L12中心孔道辐照T6061铝、不锈钢、单晶硅、锆合金和水等材料,材料轴向高度的平均中子与γ的释热率分布。这些结果为反应堆及辐照材料上的热工计算提供了参考及参数输入。

1 分析方法及模型建立

1.1 分析方法

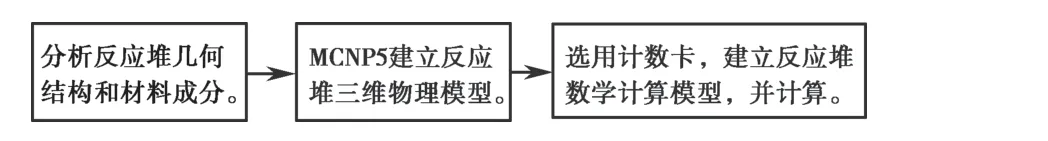

图1 MCNP程序使用步骤Fig.1 Use steps of MCNP program

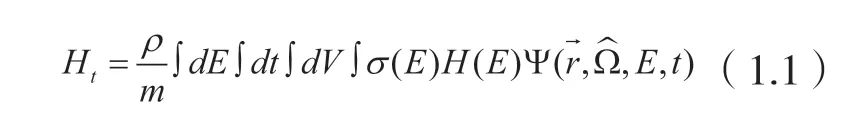

本次计算中,中子与γ的释热率选用栅元能量沉积卡F6来分析。F6卡可以用公式1.1来描述[11]。

式中:

Ht为栅元中的总能量沉积;

ρ为栅元材料原子密度;

m是栅元质量;

H(E)为碰撞数;

Ψ(为通Ψ量,σ为反应截面。

212 西南地区部队官兵 55型人腺病毒中和抗体的研究 刘 媛,王文博,邹自英,范泉水,冯子良,熊 杰

由于F6卡只能得出归一化值,实际值则需要乘上相应的系数,该系数由公式1.2得出。

式中:

P为反应堆功率;

Et为用MCNP计算得出的整个活性区吊篮内的总能量沉积;

Keff为此时的K有效值。

源项选择临界源卡KCODE(kcode 20000 1.0 50 500),表示为每次迭代源大小是20000个中子,初始Keff=1,忽略前50次迭代,总共迭代500次。配合源点卡KSRC(ksrc -20.17 0 50)表示初始裂变源点坐标为X=-20.17,Y=0,Z=50。

物理模型的建立则需要运用相应的卡片来减少工作量。本次计算用到的卡片包括Universe、LIKE、BUT、TRCL、LAT、FILL等卡。该类卡可实现重复结构建模和堆芯装载填充,能极大简化建模过程。

1.2 堆芯模型

首炉装载为高热堆芯装置,堆芯活性段高度为1000 mm,共有308个栅元,其中包括290个标准栅元及18个控制棒组件栅元。标准栅元中共有40根新燃料组件与其他相关组件呈规则的正三角形紧密排列。燃料组件由多层同心圆套管组成,外部为铝包壳,中心为实心铝棒。燃料元件的235U的富集度为19.75%。燃料组件占用的栅元中穿插着控制棒组件栅元,控制棒吸收体材料为Ag-In-Cd,长度为800 mm。其下部有长度为200 mm 的不锈钢过渡段和长度为1000 mm 的铍跟随体。燃料组件边缘分布有少量的钴靶作为靶材和中子的吸收体,其钴为钴粒,装填在T6061铝环状包壳中。除上述各组件和L12中心辐照孔道占据的栅元外,其余位置根据需要布置铍组件或铝组件。

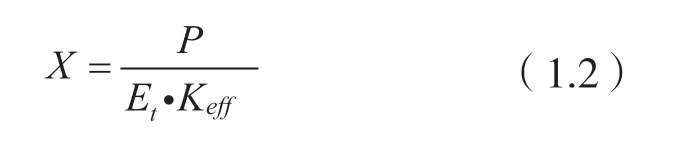

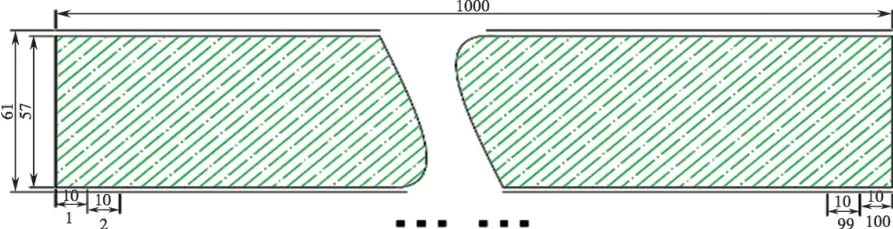

L12中心辐照孔道的内径为69 mm,其中放置着外径为69 mm,内径为61 mm的辐照装置,辐照装置的材料是T6061铝,如图2所示。

图2 φ69辐照装置Fig.2 φ69 irradiation device

首炉装载时,辐照装置中会辐照某些材料,所以此计算考虑了材料为单晶硅、不锈钢(06Cr18Ni11Ti)、T6061铝、锆合金(Zr-4)等的情况,也考虑了辐照装置腔中全为水的情况。建模时,假设这些材料为圆柱状,高为1000 mm,直径为57 mm,放置在辐照装置中,且正好处在堆芯活性区。同时为方便分析中子与γ在材料上的释热率分布,将材料每10 mm划分为1段,共划分为100段。如图3所示。

图3 活性区内的材料与辐照装置Fig.3 Materials and irradiation device in the active zone

2 计算结果

2.1 中子释热率

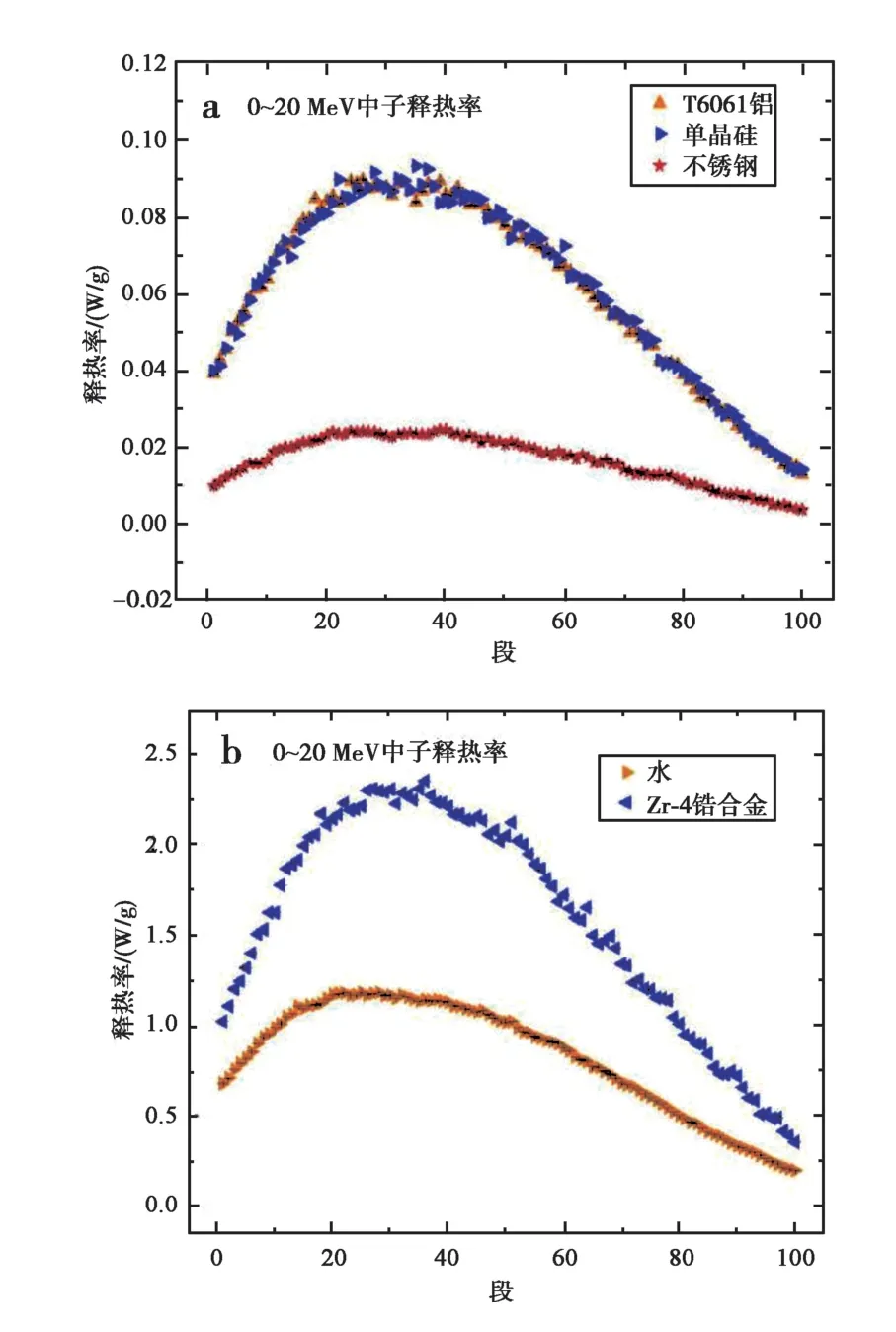

基于首炉装载,计算了0~20 MeV能量区间内,中心孔道中不锈钢、单晶硅和T6061铝、锆合金(Zr-4)与水上每一段的中子平均释热率,结果如图4所示。

图4为0~20 MeV能量区间上的中子在样品上的平均释热率,呈现边缘低中间高的分布,但平均释热率最大值并不在活性区的中心[第50~51段之间(500 mm左右)],而是偏活性区中心的下方,第30~32段范围内(310 mm左右)。这是由于个别控制棒的棒位在活性区中部,上部的强吸收体吸收中子,下部的铍跟随体具有慢化能力,且具有光激中子效应,从而造成了中子通量分布的改变,最终导致了中子平均释热率在材料上分布的变化。

图4 中子平均释热率分布,a中材料为不锈钢、单晶硅和T6061铝;b中材料为锆合金(Zr-4)、水Fig.4 Neutron average heat release rate distribution,the material in a is stainless steel,single crystal silicon and T6061 aluminum,and the material in b is zirconium alloy (Zr-4),water

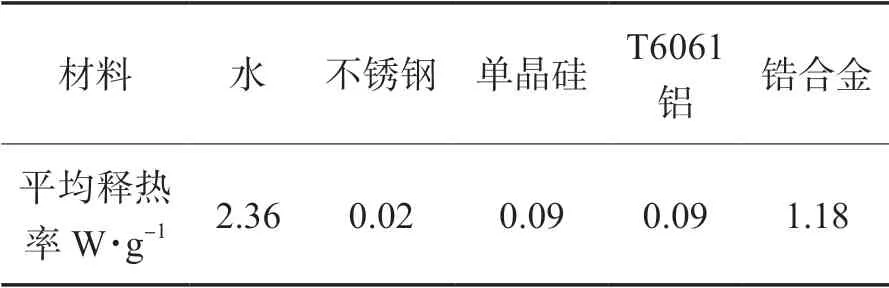

图4中,中子在水中的平均释热率最大,其次是锆合金、T6061铝和单晶硅,最小的是不锈钢。这是由于各能量区间中子与材料反应的宏观截面∑不同,导致了各材料上中子释热率的差异(具体中子在材料各元素上的微观截面见ENDF/B)。由计算结果得出材料310 mm左右为中子最大释热率点,各材料上的最大释热如表1所示。

表1 材料上的最大中子平均释热率Table 1 Maximum neutron average heat release rate on the materials

2.2 γ释热率

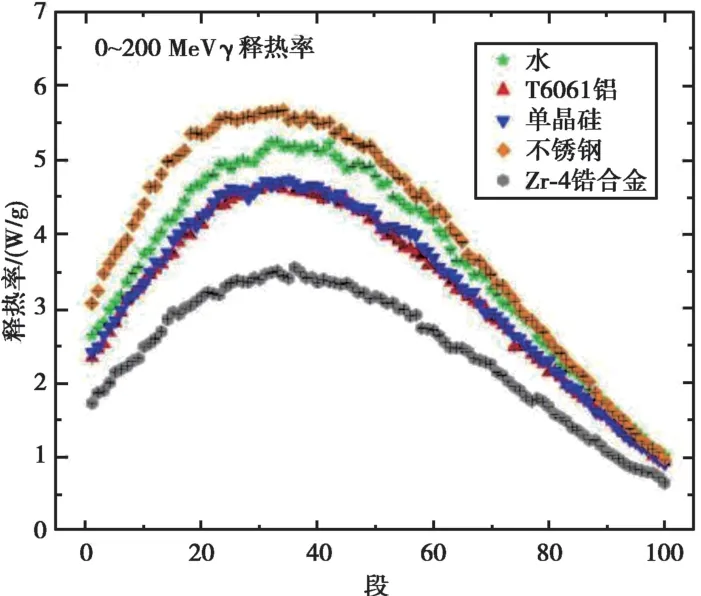

基于首炉装载,同样计算了0~200 MeV能量区间内,中心孔道中不锈钢、单晶硅和T6061铝、锆合金(Zr-4)与水上每一段的γ平均释热率,结果如图5所示。

图5 γ平均释热率分布Fig.5 Distribution of average heat release rate of γ

图5所示,0~200 MeV能量区间上的γ在样品上的平均释热率同样呈现边缘低、中间高的分布,平均释热率最大值也并不在活性区的中心,而是偏活性区中心的下方,第30~32段范围内(310 mm左右)。原因和中子的平均释热率相同。

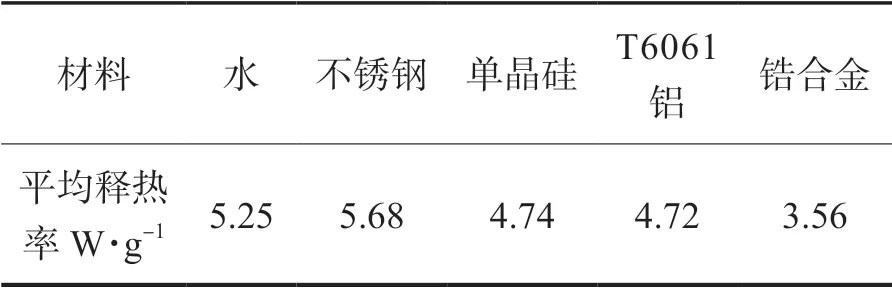

图5所示的结果中,γ在不锈钢上的平均释热率最大,其次是水、T6061铝和单晶硅,最小的是锆合金。这同样由于各能量区间γ与材料反应的宏观截面∑不同导致了各材料上γ释热率的差异(具体γ在材料各元素上的微观截面见ENDF/B)。材料上310 mm左右为γ最大释热率点,各材料上的最大γ平均释热率如表2所示。

表2 材料上的最大γ平均释热率Table 2 Maximum average heat release rate of γ on the materials

从整个计算结果可以看出,在孔道中的同一材料上,γ光子相较中子的释热占的比重更大,是材料发热的主要因素。

3 结论

本文运用MCNP程序,计算了某堆首炉高热堆芯布置下,L12中心孔道内的辐照装置中,辐照不锈钢、单晶硅和T6061铝、锆合金(Zr-4)遇水时的中子及γ平均释热率,发现在活性区轴向高度0~1000 mm的各材料上,中子与γ的最大释热率点出现在轴向高度310 mm处,此处的中子与γ最大释热率见表1和表2。在同一材料上,相较于中子,γ光子的释热占比更重,是材料发热的主要因素。0~20 MeV能量区间,中子在水中的平均释热率最大,其次是锆合金、T6061铝和单晶硅,最小的是不锈钢。0~ 200 MeV能量区间,γ在不锈钢上的平均释热率最大,其次是水、单晶硅和T6061铝,最小的是锆合金。这些结果为热工计算提供了参数输入,指出了中子及γ光子在不同材料上的释热率区别,对于核反应堆的安全运行有重要意义。