小比例导电纤维精梳混纺毛纱工艺探讨

2022-03-07张淑梅王吉祥王文志

张淑梅,张 娜,王吉祥,王文志,赵 亮,2,王 晓

(1.烟台南山学院,山东 龙口 265706; 2.山东南山智尚科技股份有限公司,山东 龙口 265706)

普通涤纶与羊毛纤维混纺织物具有抗皱、尺寸稳定、易洗快干和价格适中等优点,因此受到人们的喜爱。但其在纺织加工和穿着使用过程中极易因摩擦而产生静电,轻微的静电会影响织物外观和穿着舒适性,严重的静电则会对人体心脏和神经等部位造成损害,甚至可能引起火灾或爆炸等安全问题[1]。为了解决静电问题,通过在毛/涤混纺产品中添加一定比例的导电纤维,不仅可以降低纺织加工过程中的静电缠绕现象,还可以使织物在穿着过程中具有良好的抗静电功能[2]。本文以丝光羊毛/涤纶/天丝/碳黑导电纤维混纺纱为例,探讨了其生产加工过程。通过将碳黑导电纤维与丝光羊毛、涤纶、天丝进行混纺,综合各种纤维的不同特性,取长补短,改善可纺性的同时,使其织物具有良好的抗静电功能和穿着服用性能,从而提高产品附加值。

1 导电纤维

1.1 导电纤维性能

导电纤维是指比电阻在106Ω·cm以下的纤维,主要是通过电子传导和电晕放电的形式消除掉纺织生产和织物使用过程中的静电。导电纤维的抗静电性能不受环境温湿度变化的影响,在干燥的空气环境下仍具有防止静电积聚和消除静电的性能[3]。导电纤维分为金属纤维、金属涂镀层纤维、金属化合物导电纤维和碳黑导电纤维。各类导电纤维与普通合成纤维比电阻值对比见表1。

表1 导电纤维与普通合成纤维比电阻值对比Tab.1 Comparison of specific resistance between conductive fiber and ordinary synthetic fiber

比电阻越小的纤维,导电性能越好,其纺织加工或织物使用过程中越不易产生静电。由表1可以看出,导电纤维的比电阻均远远小于普通合成纤维的比电阻,因此,导电纤维可以快速消除静电现象。其中,金属导电纤维和碳黑导电纤维相比,金属导电纤维比电阻要更低,具有出色的导电性和稳定性。但是,金属导电纤维具有较大的自身质量,因此纺丝工艺困难,且纺出来的纱性能也较差。而碳黑导电纤维的比电阻不超过1×105Ω·cm,达到了抗静电要求,同时,碳黑导电纤维柔韧性好,与其他纤维混纺时具有良好的相容性和纺纱性能,因此本文选用碳黑导电纤维混纺纺纱。

1.2 碳黑导电纤维的制备

碳黑导电纤维是采用皮芯复合纺丝法,把涤纶当作基体,将碳黑和涤纶原纤混合后进行纺丝制得,该方法既保留了涤纶纤维本有的物理性能,又使纤维具备了良好的导电性[4]。碳黑导电纤维的横截面和表面分别见图1、2。

图1 碳黑导电纤维横截面(×1 600)Fig.1 Cross section of carbon black conductive fiber(×1 600)

图2 碳黑导电纤维表面(×150)Fig.2 Carbon black conductive fiber surface(×150)

由图1可以看出,碳黑导电纤维的横截面近乎圆形,这与纤维制造过程中的喷丝孔有关。由图2中可以看出,碳黑导电纤维的表面相对光滑、平直几乎无卷曲。

2 原料选配及纱线规格

2.1 原料选择

混纺纱原料的选择既要考虑产品的风格特点和质量要求,又要遵循取长补短的原则,充分发挥各种原料的性能优势。本文实验选取的原料由18.5 μm丝光羊毛、1.67 dtex和2.22 dtex涤纶、3 dtex天丝及3.33 dtex碳黑导电纤维组成,混纺各组分纤维的细度及性能指标见表2。

表2 混纺各组分纤维的性能指标Tab.2 Performance indicators of each component fiber blended

丝光羊毛具有蚕丝般光泽和手感,其织物抗收缩、耐水洗、抗起球,但染色牢度差,易起皱、比电阻高[5],易产生静电。天丝是纤维素纤维,具有吸湿能力强、光泽好、手感舒适等特点。涤纶纤维具有强度高、弹性回复性好、耐腐蚀性、织物挺括易打理和结实耐用等特点,但吸湿透气性差,纺织加工和穿着时易产生静电。碳黑导电纤维具有较高的强力和回潮率,比电阻不超过1×105Ω·cm,具有较好的导电性。将丝光羊毛与涤纶、天丝、碳黑导电纤维进行混纺,能够综合各种纤维的不同特性,使织物既保留丝光羊毛和天丝的滑弹糯的手感、良好的吸湿透气性、悬垂飘逸性和抗起球的特性,又具有了涤纶纤维优异的挺阔抗皱耐用性及碳黑导电纤维的抗静电性。通过实践,碳黑导电纤维的应用大大降低纺织加工中静电缠绕现象和织物穿着时静电和吸附灰尘等现象的发生。

2.2 混纺比

混纺比例的确定必须综合考虑各种纤维特性和织物的风格与用途。本文纱线主要用于织造消防备勤系列服装,面料要求坚牢、舒适、透气、保暖、耐洗、不变形、抗静电等。资料显示,碳黑导电纤维具有良好的导电性、导电耐久性和可纺性,其纤维含量0.5%时,即可满足纺织加工和织物穿着过程中的抗静电要求,一般添加范围掌握在0.5%~2.0%范围内[6]。通过多次试纺对比分析,当丝光羊毛/涤纶/天丝/碳黑导电纤维的混纺比例分别采用50%、15%、34%、1%时,面料既能消除静电,又可满足织物风格要求。混纺各组分纤维混纺比见表3。

表3 混纺各组分纤维混纺比Tab.3 Blending ratio of each component fiber in blending

2.3 产品规格

本文设计的丝光羊毛/涤纶/天丝/碳黑导电纤维混纺纱的线密度为12.6 tex,捻度为440捻/m,捻向为Z捻的单纱。

3 纺纱工艺

根据原料品种、混纺比例及生产车间设备情况,结合精梳混纺毛纱加工原则,确定丝光羊毛/涤纶/天丝/碳黑导电纤维混纺纱的纺纱生产流程为:复精梳→前纺→后纺。先进的纺纱设备是纺制高品质精纺纱线的基础,本品种复精梳和前纺主要选用GC15混条针梳机、GC30针梳机、GV20高速牵伸机、PB33精梳机及FM8N无捻粗纱机(法国NSC公司)。后纺主要选用德国进口设备,如451C3细纱机(德国青泽公司)和AC338络筒机(德国赐来福公司)[7]。

3.1 复精梳

本文设计的混纺纱所用纤维种类多,比例差异大,特别是碳黑导电纤维只占到了1%,为了确保小比例碳黑导电纤维在整个纱线中的均匀分布且混比正确,在复精梳关键工序必须采取相应的工艺技术措施。

3.1.1 工艺流程

复精梳工艺采用与常规品种不同的纺纱工艺流程和混条方法,即在精梳之前配置4道混条、3道针梳。复精梳工艺流程为:1道混条→2道混条→3道混条→4道混条→1道针梳→2道针梳→3道针梳→精梳→4道针梳→末道针梳。

3.1.2 精梳前混条

混条工序越靠前,混合效果就越均匀,因此混条机要配置在针梳之前。首先,将丝光羊毛条W在1道混条机上进行混条,同时加入和毛油(混条后毛条记为W1),并存放24 h,以使和毛油均匀渗透;同时在2道混条机上将1%比例碳黑导电纤维与24%比例1.67 dtex涤纶条进行假和。其次,假和后混合条(记为H2)再与10%比例2.22 dtex涤纶条、15%比例3.0 dtex天丝条及丝光羊毛条W1在3道混条机上混条(混合后条子记为H3)。最后,将H3与剩余的丝光羊毛条W1在4道混条机上并合完,得到最终的混纺条H4。

此外,为了确保碳黑导电纤维在纱线内的横向均匀分布,混条喂入各组分纤维条时,需要合理配置各组分纤维条排列位置。各组分纤维条喂入排列形式混条主要工艺参数见表4。

表4 混条主要工艺参数Tab.4 Main process parameters of mixed strips

3.1.3 精梳前针梳

精梳前的梳理也称理条,主要是通过并和使纤维得到进一步的梳理和混合,提高纤维伸直平行度和毛条的条干均匀度,从而减少纤维在精梳机上的损伤和不必要的落毛。因此应采用较轻的出条定量,以适应精梳工序轻定量喂入的要求,精梳前针梳主要工艺参数设置见表5。

表5 精梳前针梳主要工艺参数Tab.5 Main process parameters of needle comb before combing

3.1.4 精 梳

精梳是复精梳中的关键工序,主要作用是去除在精梳前梳理过程中产生的毛粒和短纤维,并进一步使毛条中纤维平行顺直。本文设计采用PB33型精梳机,在配置工艺参数时,应遵循“轻定量喂入,车速较低配置,拔取隔距适当放大”的原则,喂入条重设定为14 g/m,喂入根数为22根,下机条重为22 g/m,车速设定为200钳次/min,拔取隔距设置为36 mm。为了使喂入毛条在一定的张力下得到有效梳理,后牵伸倍数控制在1.00~1.07倍范围内。同时适当控制精梳落毛,使精梳加工制成率控制在98%左右,以降低生产成本。

3.1.5 精梳后针梳

精梳之后针梳也称整条,主要作用是改善精梳工序毛网搭接时形成的新周期性不匀。为了防止梳理过程中毛粒再次形成,应采用较低车速和较小牵伸倍数,精梳后针梳主要工艺参数设置见表6。

表6 精梳后针梳主要工艺参数Tab.6 Main process parameters of needle comb after combing

3.2 前 纺

3.2.1 前纺工艺流程

针对本品种原料组分多、比例差异大的特点,为了确保各组分在纵横向混合充分均匀,针梳之间增加1道混条以进一步提高原料的混合均匀程度。前纺工艺流程为:混条→前纺1针→前纺2针→前纺3针→前纺4针→粗纱。

3.2.2 前纺工艺设计

3.2.2.1混条、针梳

经过1道混条和4道针梳,毛条经过多次反复混和梳理,进一步达到各组分的均匀混合和纤维平行顺直的目的。依照“小牵伸、轻定量、重加压”的原则,在针梳机上应使用较小的针距、较小的喂入负荷以及较低的牵伸倍数来减少毛粒。混条、针梳主要工艺参数设置见表7。

表7 前纺各工序主要工艺参数设置Tab.7 Main process parameter settings for each process of spinning

3.2.2.2粗 纱

粗纱主要是将前道针梳下来的条子进一步抽长、拉细,使纤维更加平直条子更加均匀,然后卷绕成适合后纺加工的粗纱[8]。粗纱机采用的是FM8N型无捻粗纱机,在设置牵伸倍数时,一般要求牵伸倍数在10~13范围内偏大配置,本设计牵伸倍数采用12倍,能够较好地防止“硬头”现象的发生。粗纱主要工艺参数设置见表7。

3.3 后 纺

3.3.1 后纺工艺流程

本文纺制的丝光羊毛/涤纶/天丝/碳黑导电纤维混纺纱,细纱线密度12.6 tex,捻度440捻/m。后纺工艺流程为:细纱→蒸纱→络筒。

3.3.2 后纺工艺设计

3.3.2.1细 纱

细纱是纺纱加工的关键工序,主要作用是将前道工序的粗纱抽长拉伸至所设定的线密度12.6 tex,并将其加捻成具有一定强度和弹性的纱线,以便进行后续加工。根据牵伸原理,牵伸倍数太大容易引起条干恶化,太小又会造成牵伸不开出硬头。因此,细纱牵伸倍数尽量控制在15~20倍范围内。为了减少细纱断头,稳定生产,捻度应偏大掌握,车速偏低配置。同时,要合理选配钢丝圈的型号与重量,并定期保养皮辊皮圈。细纱主要工艺参数见表8。

表8 细纱主要工艺参数Tab.8 Main process parameters of spun yarn

3.3.2.2蒸 纱

蒸纱目的主要是消除纱线内纤维张紧的应力和静电,恢复纺纱过程中纤维损失的弹性,并使捻度趋于稳定。同时,蒸纱还可以减少纱线的毛羽,提高纱线的强力,进而降低后续加工断头。蒸纱工艺参数应根据纱线品种(原料、单纱或股线)、捻度等因素合理设置。本品种采用瑞士纱力拉公司的XO SELECT圆形真空蒸纱机,采用1次蒸纱,蒸纱温度和时间分别设定为90~95 ℃和90 min。

3.3.2.3络 筒

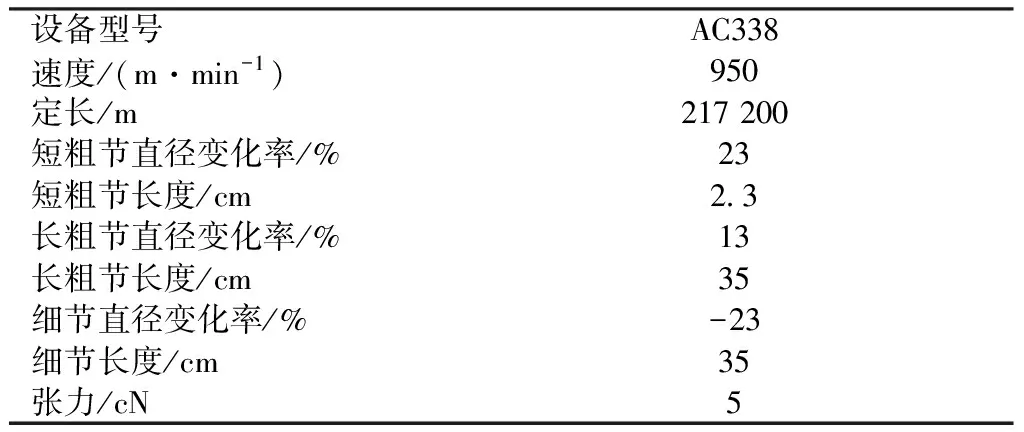

络筒主要目的增加卷装容量,便于后工序生产,并通过电子清纱器清除纱线上的杂质和长短粗细节等纱疵,所以要合理设置清纱器参数并严格上机,以提高纱线的品质。

在络纱过程中,络纱速度、络纱张力及车间温湿度等控制不当,均会使纱线毛羽增加。AC338型自动络筒机理论速度为2 000 m/min,但在生产实践中,特别是生产线密度10~30 tex的纱时,其络纱速度应控制在800~1 400 m/min范围内;络纱张力与毛羽增长呈正相关,如果张力太小,筒子将变得松软、成形不良,如果张力太大,纱线的条干就会恶化,毛羽也会增加,因此张力值大小要按照纱号单纱强力的10%~13%设定;络筒车间的温湿度对毛羽也有一定影响,一般车间相对湿度控制在75%左右,温度控制在30 ℃左右时,防毛羽的效果最佳[9]。络筒主要工艺参数设置见表 9。

表9 络筒主要工艺参数Tab.9 Main process parameters of winding

4 结 论

本文通过分析纺纱生产和织物穿着使用过程的静电干扰问题,结合设计产品的服用性能要求,从原料选配、纺纱工艺流程配置和各工序工艺参数的设置入手,使各组分纤维更合理的均匀分布在纱线相应位置,同时,互相取长补短,发挥各自性能优势,从而使产品质量和抗静电性能得到进一步优化提升。

①在纺纱过程中较细纤维易转移分布在纱线的内层,较粗纤维主要分布在纱线的外层,根据此规律选择各组分纤维细度排列顺序为:丝光羊毛>3.33 dtex碳黑导电纤维>3.0 dtex天丝>2.22dtex涤纶>1.67 dtex涤纶。其中1.67 dtex和2.22 dtex这2种细度涤纶纤维,主要分布在纱线的中内层,这种分布既能发挥涤纶纤维高强、挺阔抗皱的优势,又避开涤纶与肌肤直接接触时吸湿透气性差,与外部摩擦易产生静电等问题。同时2.22 dtex涤纶与1.67 dtex涤纶搭配使用能够使涤纶均匀分布在纱线内层和中层,优化了纤维强力的利用系数,提高了纱线的强力[10]。

②丝光羊毛是本混纺纱的主体,混纺占比高达50%,且细度最大,其与细度较大的天丝纤维会尽可能的分布在纱线的外层,从而使得织物具有丝光羊毛和天丝的滑弹糯的舒适手感、良好吸湿透气性和悬垂飘逸性等。

③碳黑导电纤维混纺比虽然只有1%,但是其细度比3.0 dtex天丝、1.67 dtex涤纶和2.22dtex涤纶的细度均大,较丝光羊毛稍细,根据粗细纤维在纺纱过程中的转移分布规律,碳黑导电纤维会尽可能分布在纱线的外层,从而提高其导电性能。

④按照常规品种进行纺纱工艺配置时,1%碳黑导电纤维在混纺时很容易造成混合不匀。为此采用了增加混条和针梳道数,并采取假和的混条方式,使其先与1.67 dtex涤纶条混条,再与其他组分原料反复混合,有效解决了小比例组分混合不均的难题。