等离子熔覆金属基/陶瓷复合涂层性能分析

2022-03-06庞德禹张尚毅周晓宏

庞德禹, 张尚毅, 周晓宏

(1. 扬州诚德钢管有限公司,江苏 扬州 225200;2. 安徽省春谷3D打印智能装备产业技术研究院有限公司,安徽 芜湖 241000)

无缝管生产过程中由于多数时间处于高温状态,生产线上的工/模具,如顶头、U形轴、输送轴等,长期处于高温摩擦下,导致这些工/模具表面磨损严重,使管件的表面质量受到影响.表面强化是提高这些工/模具表面耐高温磨损的有效方法.通过合理设计易损件结构以降低磨耗、提高使用寿命是有限度的,而新型整体抗磨材料的开发往往受到金属价格的限制[1-2].在实际生产中,磨损失效通常发生在部件表层,利用表面强化技术处理零部件表面,所获得的表面层厚度在几微米到几毫米之间,降低了涂层制备的成本;同时可以显著降低磨耗[3],有效提高硬度[4]和抗氧化性能[5-6],从而提高部件寿命[7],在耐磨涂层制备过程中具有独特优势而备受青睐.

表面处理技术中激光熔覆、等离子熔覆等方法应用广泛,是合金粉末在激光或等离子束作用下在基体表面熔化并自行冷却,以实现材料表面改性的技术,在工业生产中得到广泛应用.表面强化材料以金属基复合陶瓷粉末用于耐高温磨损层比较常见,其中常用的陶瓷分别为钨、硅化合物,主要有W5Si3、WSi2和WC等,具有高熔点、低温塑性变形强、高温强度高等优点,广泛应用于提升材料表面强度.但是,其室温脆性限制了其进一步的开发利用.

本文为了解决无缝钢管生产线上U形轴的表面高温磨损严重问题,采用等离子在U形轴的基体材料Cr13钢表面熔覆金属/Cr3C2复合粉末,研究陶瓷粉末含量对表面强化层的影响,分析涂层的组织及硬度等.

1 试验方法

等离子熔覆试验中,采用450 A型等离子熔覆机.等离子熔覆工艺为:1) 电流180 A,等离子气流量1.5 L/min,保护气流量15 L/min,保护气和等离子气都采用氩气;2) 喷嘴离工件距离5~8 mm;3) 熔覆层数2层,单层厚度3.5 mm.

基体采用的U形轴材质为Cr13钢,基体尺寸为50 mm×50 mm×10 mm,熔覆前表面打磨干净.

试验材料为:1) 1号试样.铁基粉末+15%碳化铬+1.5%钼粉.2) 2号试样.铁基粉末+20%碳化铬+1.5%钼粉.3) 3号试样.铁基粉末+25%碳化铬+1.5%钼粉.

采用电子扫描电镜(SEM)和光学显微镜观察分析涂层的组织,采用硬度计测试涂层的硬度.

2 试验结果与分析

2.1 陶瓷粉末对等离子熔覆层组织的影响

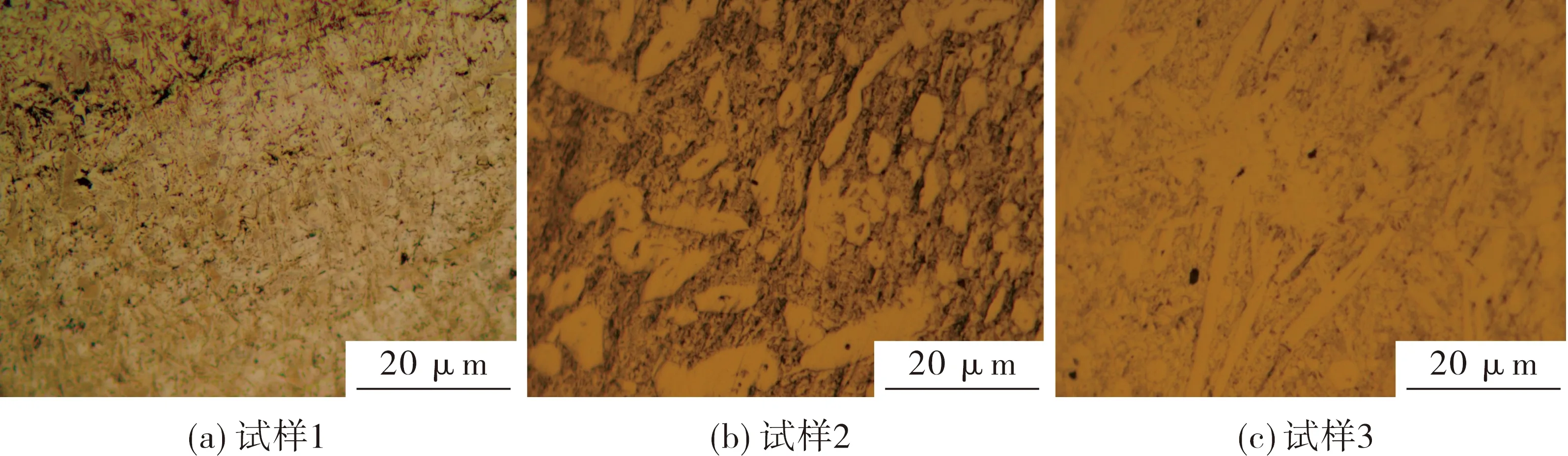

铁基中加入碳化铬粉末,采用碳化铬微粒改变了原来铁基合金的组织和成分,达到增强熔覆层性能的目的.图1为3组样品的金相显微组织,在3组样品的组织中都能清楚地观察到白色柱状的碳化物存在.

随着碳化铬加入量的增加,熔覆层的显微组织发生了显著的变化,由图1可以看出:在图1(a)的熔覆层组织中没有观察到典型的碳化铬颗粒的物相,说明碳化铬添加量较少时,会在反应过程中基本溶解,这样就会使熔覆层中C元素的含量增加;与图1(a)相比较,图1(c)中块状碳化物的数量明显增加,这是因为碳化铬添加量的增加,使初始合金粉末的组成发生了改变,提高了碳的相对含量,金属相中已经固溶的铬元素与碳再次结合形成碳化物.

图1 3组试样的金相显微组织

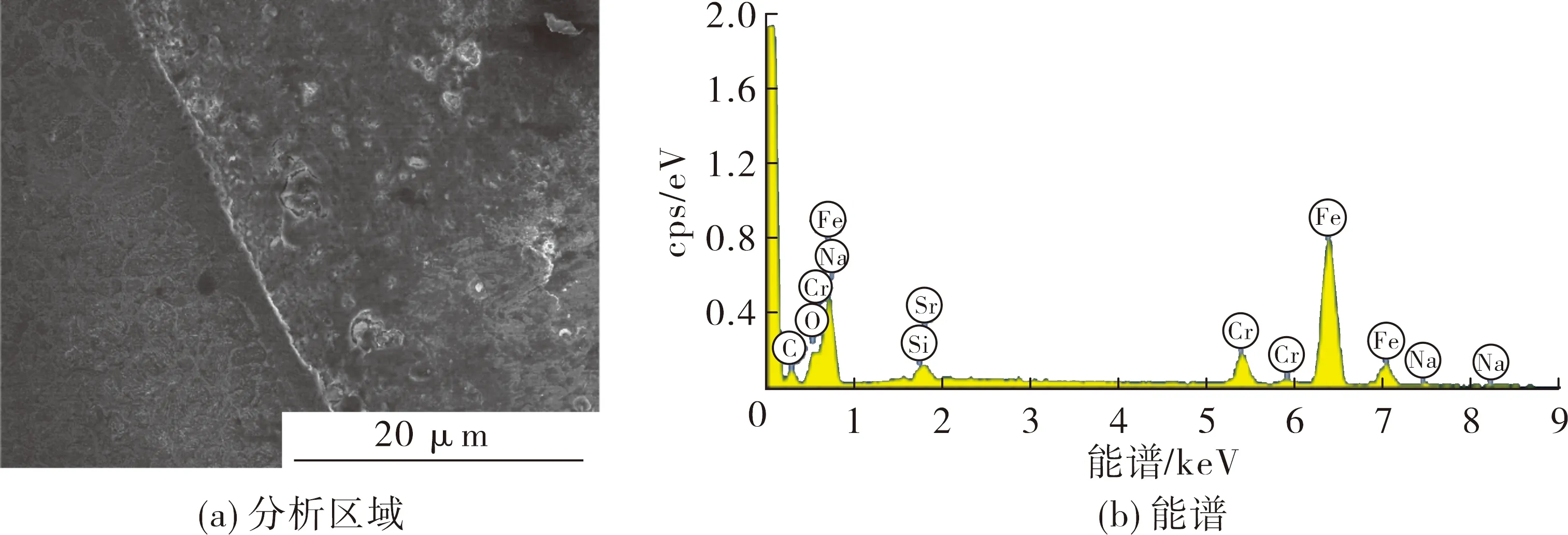

对图1(b)~(c)的块状组织进行SEM观察及EDS能谱分析,其结果如图2~3所示.由图2~3可知:熔覆层组织中的不规则边界的块状颗粒,将这块区域进行面扫描后发现此块状颗粒主要元素为Cr,可以确定这些不规则块状颗粒是在熔覆过程中未熔化的碳化铬;随着Cr3C2含量的增加,富铬不规则颗粒的尺寸变大,在组织中显得更明显.此现象应该是由于碳化铬颗粒的量增加,在熔覆过程中未完成溶解导致.碳化铬颗粒增强铁基复合熔覆层的组织包括γ-Fe基体、晶间碳化物及原始未溶解的碳化铬颗粒,阻碍碳化铬的分散,从而导致不规则块状组织增多.

图2 试样2扫描电镜图及能谱

图3 试样3扫描电镜图及能谱

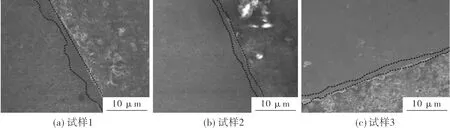

2.2 陶瓷粉末对等离子熔覆层结合界面的影响

熔覆层截面如图4所示,试样的截面由表面熔覆区、结合区和基体组成,熔覆层与基体之间没有裂纹和气孔等缺陷,在结合区处出现钩链和铆接效应.由图4可以看出:3个试样在熔覆层与基体的结合处均有明显的分界面,结合处存在1条宽度约为15μm的不规则平面状条带(虚线区域),表明熔覆层和基体的结合度很高,实现了冶金结合.

图4 结合区显微组织

2.3 陶瓷粉末对等离子熔覆层硬度的影响

图5为熔覆层的硬度曲线,可以看出:碳化铬的添加量为15%时,熔覆层的硬度为56 HRC;随着碳化铬颗粒加入量的增多,熔覆层中增强体的含量增大,使熔覆层的硬度提高;碳化铬含量达到20%时,熔覆层的硬度达到60 HRC;碳化铬含量上升至25%时,熔覆层的硬度达到63 HRC.因此随着碳化铬含量的增加,熔覆层的硬度也提高.

图5 Cr3C2添加量对于熔覆层硬度的影响

碳化铬在等离子熔覆过程中,因为碳化铬部分分解并与基体金属的互相反应,会形成金属化合物,随着碳化铬含量的逐渐增加,碳化铬趋向于集中,在涂层表面形成块状富集区,导致熔覆层的硬度增加;另一方面,碳化铬也具有较高的硬度,随着其含量增加,其在熔覆层的分布越多熔覆层的硬度也会增加.

3 结论

1) 采用的等离子熔覆制备铁基/碳化铬陶瓷复合层,其等离子熔覆层与基体之间具有良好的结合界面.

2) 随着碳化铬颗粒加入量的增多,组织中块状不规则组织增多,该块状组织为富铬组织,说明碳化铬的增加导致碳化铬聚集.

3) 硬度会随着碳化铬添加量的增大而提高,碳化铬的含量达到15%时,熔覆层的硬度达到了56 HRC;当碳化铬颗粒含量增加到25%,熔覆层的硬度提高到63 HRC.