加氢装置新氢压缩机50%负荷运行技术探讨

2022-03-06刘树祥

*刘树祥

(中海石油舟山石化有限公司 浙江 316000)

1.前言

中海石油舟山石化有限公司170万吨/年馏分油加氢装置是中国石化抚顺石油化工研究院(FRIPP)加氢改质-加氢精制平行进料工艺技术(FHC-FHF)。以重油裂解装置来的重馏分油为改质原料油,裂解石脑油和粗工业燃料油为精制原料油,生产轻石脑油、加氢石脑油、柴油及液化气等各种优质产品。由于受原料和市场的原因,装置长期加工负荷在80%左右,氢气耗量30000~33000Nm3/h。新氢压缩机现工况下,耗电量大,与加工负荷不匹配,机组很大一部分电能是做无用功。为减少能源浪费,在现机组控制方案下,采取相应措施进行优化调整,取得了较好的成效。

2.新氢压缩机主要技术参数介绍

新氢压缩机是加氢装置的关键设备之一,该套加氢装置新氢压缩机组采用三台同机型的沈阳气体压缩机厂制造压缩机,为对称平衡型往复式压缩机,四列三级三缩,气缸为水平布置双作用,并采用水冷却。压缩机驱动电机由南阳防爆集团有限公司制造,选用增安型无刷励磁同步电动机,励磁机与主电机同轴配置。机型为4M-36.8/12-107-BX,该机的设计标准排气量为25000Nm3/h,电机转速300r/min,功率2300kW,正常生产时两开一备。具体参数如表1所示。

表1 压缩机与电机的性能参数

3.新氢压缩机气量调节系统介绍

(1)机组气量调节可通过每级入口气阀中的卸荷器调节,可以实现0%、50%、100%三挡压缩机额定排量的调节。0%挡时各级进气阀都通过卸荷器顶开,不起加载作用;50%挡时各级进气阀有一半顶开(靠曲轴端进气阀正常工作);100%挡时,全部吸气阀正常工作。气量逻辑图如表2所示。

表2 气量调节逻辑

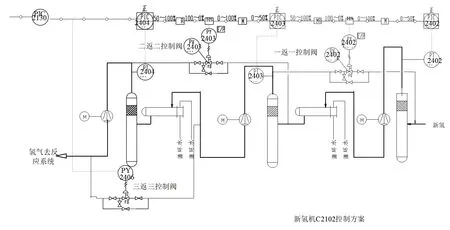

(2)新氢压缩机的每一级均设置旁路,可进行级间旁路调节,通过压缩机一返一、二返二、三返三控制阀来调整机组气体回流,从而控制各级压力和压缩比。控制方案如图1所示。

图1 新氢机控制方案

4.新氢压缩机工况分析

装置80%加工负荷(改质进料量80t/h,精制进料量90t/h),反应加热炉F2101出口356℃,改质反应器R2101温升30~35℃,新氢管网压力1.0~1.1MPa,新氢压缩机C2102A、B运行,C备用,特定工况条件下进行如下分析。机组运行参数如表3所示。

表3 新氢机组工况参数1

从表3可知:

(1)装置耗氢量30000~33000Nm3/h,新氢压缩机设计标准排气量为25000Nm3/h,两台压缩机同时投入运行才可满足实际需求。假若一台机满负荷运行,则另一台压缩机运行负荷仅为设计量的28%左右。

(2)该生产负荷下,新氢压缩机C2102AB压力控制阀一返一、二返二、三返三开度都在较大阀位,根据机组工艺控制方案原理,压缩后的多余部分气体通过压缩机各级返回阀返回到各级入口,造成电能的极大浪费。

(3)机组各级压缩比设计是3,该机组工况下,除一级压缩比最高2.27外,二级、三级低于2,各级排气温度都低于105℃,具备调整余地。

5.新氢压缩机调整采取措施及效果分析

(1)调整措施

①新氢压缩机C2102B负荷打到50%运行,一级排气压力由2.4MPa提到2.7MPa,二级排气压力由4.8MPa提到5.3MPa,三级压力控制阀(三返三)全关,机组在50%负荷下全量运行。调整后机组运行参数见表4。

表4 新氢机组工况参数2

②新氢压缩机C2102A一级排气压力由2.4MPa提到2.7MPa,二级排气压力由4.8MPa提到5.3MPa,日常通过该机组三返三控制阀控制新氢管网压力和系统压力。

③保证新氢压缩机C2102A三返三控制阀留有一定余量调节,根据耗氢情况稍降改质进料量和改质反应床层温度,使能维持反应系统压力。

④稍开一级压缩后气体水冷却器循环水阀开度,保证机组二级进气温度正常。

(2)调整后机组参数分析

①新氢压缩机C2102A调整后,一级压缩比由2.27提到2.55,二、三级压缩比保持2以下;一级排气温度由最高100℃到120℃;一级压缩比提高后,机组振动点2(前一级)由最高0.55mm到0.7mm,压缩气量最高也由18000Nm3/h到24000Nm3/h,机组运行电流由124.5A涨到131.4A。

②新氢压缩机C2102B调整后,一级压缩比由2.27提到2.55,二三级压缩比保持2以下;一级排气温度由最高103℃到最高120℃;机组50%负荷运行下,机组振动点1和2都略微下降;压缩气量由16000Nm3/h到11000Nm3/h,运行电流由123.2A下降到67.5A。

③新氢机C2102AB一级排气温度上升约20℃,水冷器循环水耗量稍增,目前水冷器换热效果较好,循环水手阀稍开调整,可以满足二级进气温度需求。

④新氢机C2102AB调整后,两台机组压缩氢气总量满足生产需要,且C2102A三返三控制阀保持3%~5%阀位供调整需要,压缩比、排气温度、机组振动等主要影响参数都在设计参数以内。

(3)经济效益

已知U=10000V,I1=124.5A,I2=123.2A,I3=131.4A,I4=67.5A,功率因素cosΦ=0.9,三相电流功率计算公式P=1.732UicosΦ。

每小时节电能:P1=1.732×10000×(124.5+123.2-131.4-67.5)×0.9=760.69kW。

月节电能:P2=760.69×24×30=547696.8kW。

按工业用电0.8元每kW·h计算,每月可节约:547696.8×0.8≈43.82万元。

6.隐患分析及对策

(1)十字头小头瓦的冲击力增大问题

机组活塞是双作用型,运行时曲轴做旋转运动通过连杆转为活塞的往复运动。50%负荷运行情况下,理论上活塞力的改变对曲轴反向角影响较小,但是从双作用变为单作用,会导致十字头小头瓦的冲击力增大,可能会导致小头瓦磨损加剧甚至损坏。运行4个月后对机组进行了预防性中修,拆检后对十字头销及小头瓦尺寸复测对比。数据见表5。

表5 2018年的检修装配数据和本次中修的数据对比

从表5数据可知,两次检修测得数据对比偏差较小,未出现异常磨损情况,表面检查也未见疲劳裂纹等缺陷。同时对润滑油滤芯进行拆检,未在滤芯表面发现有巴氏合金及铜屑,说明目前各瓦的磨损情况良好。

(2)一级排气温度高,影响气阀使用寿命

排气温度高,注油器注进去润滑油容易变成炭渣卡住密封面,氢气携带轻烃在高温下反应,产生聚合物,积碳粘在阀片和阀座上,使气阀漏气。温度更高后,气阀工作环境变苛刻,配件易疲劳损坏,缩短使用寿命。但另一角度来看,温度高,压缩后轻烃和润滑油气化多,气缸内介质带液少,对气阀的工作环境有利。排气温度的控制应兼顾高温和带液问题双层考虑,寻找气阀工作最优温度。

(3)机组调整余地小,灵活性差

C2102A三返三控制阀位在3%~5%波动,机组接近满负荷运行;C2102B三返三控制阀阀位全关,50%载荷下满负荷运行;机组在该工况下,调节余地较小。若原料组分突然大幅度变化引起系统耗氢量增大,机组无法做到很有效的调整。氢气耗量大幅度增加时,应果断采取降温降量的措施或切换机组,防止系统压力下来后引起的各种次生异常。

(4)各级不工作吸气阀润滑油聚集问题

注油器连续不断往气缸注少量润滑油,活塞在来回往复运动时,润滑油会随氢气介质带走。50%负荷运行时,有一半吸气阀不作用,活塞往复运动时,氢气介质从吸气阀吸入,压缩排气时,又从吸气阀排出,长期运行会导致气阀处润滑油聚集。

(5)机组故障停机时,更易造成安全阀起跳异常

一、二、三级入口安全阀整定压力分别为1.35MPa、3.41MPa、6.93MPa。机组各级压力控制更高以后,若机组故障跳停,在气体回流和新氢管网双层作用下,处理不及时更容易发生安全阀起跳或超压异常。加强机组的监控,若发生跳停,第一时间打开新氢管网放高、低瓦控制阀,同时手动调整各级返回阀开度。

7.异常情况下处理要点

(1)发生100%负荷运行机组跳停异常,禁止将50%负荷运行机组直接打到100%负荷。50%负荷机组本身各级压力较高,若再投用100%负荷,压力会迅速上升,存在各级安全阀起跳风险。

(2)发生机组100%负荷运行机组跳停时,因50%负荷运行机组压缩氢气量小,反应内操应第一时间开大新氢放高、低瓦控制阀,另外降温降量幅度稍大,优先降低改质进料量。

(3)发生新氢机跳停后,确保运行机组三返三全关。备用机组检查到位,条件允许,应及时开启备用机组。

8.结论

装置加工负荷在80%左右时,采取了新氢压缩机一台50%负荷运行,同时稍提两运行机组各级出口压力等优化调整手段,从机组已连续正常运行6个月各参数来看,完全可以满足装置在该负荷下的系统耗氢量,并取得了较好的经济效益,实践证明该应用适合于本装置。运行过程也存在一定的安全隐患,应加强机组的监控和做好应急处置准备工作。不主张该措施在同类加氢装置中推广应用,建议增加更加先进的无级变量系统。