土石填筑路基压实机械设备配置及施工技术

2022-03-06王立猛

王立猛

(中铁十九局集团第三工程有限公司,辽宁沈阳 110136)

1 项目概述

某土石填筑路基压实项目与省道相接,全长58.632 km,为标准两车道二级公路,设计速度为每小时40.00 km。新建路基桩号为K13+251—K15+751,宽度9.5 m,设计坡度6.8%,超高1.8%,横坡1.2%~2.5%,路面标准轴载为双轮组单轴100.00 kN,设计汽车荷载为公路II 级,地震动峰值加速度为0.15g,基本地震烈度为6 度。

该土石填筑路基压实项目沿线主要地形地貌为台地、平原、谷地(构造剥蚀中山夹U 形宽谷地貌),新构造活动较为强烈。大地构造线以东南向为主,区域内呈褶皱构造深大断裂发育,岩性主要为碎石、第四系粉土、卵石等,存在崩塌、滑坡、欠稳定斜坡、泥石流等不良地质现象。

地下水包括碎屑岩类孔隙裂隙水、松散岩类孔隙水、碳酸盐岩类裂隙岩溶水、冻结层地下水等类型,主要补给来源为段径流大气降水、长径流河水,径流交替较为频繁。区域内为干旱少雨的温带大陆性气候,但因地形复杂,存在较为显著的垂直地带差异性,热量资源水平分布不均衡。

2 机械设备配置方案

土石填筑路基压实操作可选择的机械设备为轮胎压路机、振动压路机、冲击压路机等[1]。其中,轮胎压路机具有压实度好、结构压实均匀的优良特点;振动压路机具有激振力大、压实效果好、生产效率高等优良特点;冲击压路机具有瞬间冲击能量大、易破坏压实层表层填料及颗粒排列结构等特点。

根据上述分析,可为工程选择的模式为静压+弱振+强振+静压,适用于上述要求的机械设备为:自重超过18.00 t 的LSS320 振动压路机(20.00 t)或XS20 振动压路机,其激振力为280.00~360.00 kN,振动频率28.00~35.00 Hz,行进速度4.50~9.60 km/h,在弱振、强振分别为300.00 kN 激振力、360.00 kN激振力时可以满足预设模式要求。

以先两侧缓慢行进后中间快速行进的方式(先两侧压实后压实中间,或先内侧压实后外侧压实),控制振动频率在30.00 Hz 左右,速度为3.00~5.00 km/h,碾压6~8 遍。根据铺层的厚度差异,碾压防护、碾压速度、激振力均需要进行适当调整。例如,铺层厚度为40 cm 时静压1 遍+弱振1 遍+强振4 遍+静压1 遍,铺层厚度为30 cm 时静压1 遍+弱振3 遍+强振2 遍+静压1 遍,具体组合见表1。同时,控制行与行之间重叠50.00 cm,前区段与后区段重叠2.00 m,配合小型机具或人工夯实,保证碾压完全。

如表1 所示,根据不同的松铺厚度进行碾压组合的不同配置。除振动压路机外,负责人还需要准备运行状态均处于良好状态的推土机、装载机、挖掘机、自卸式运输车,以及已校验合格且处于良好运行状态的全站仪、水准仪、钢尺、重型动力触探仪、电子天平等。其中在重型动力触探仪型号选择时,应依据YS 5219—2000《圆锥动力触探试验规则》关于土石铺设材料测定要求,选择重量63.50±0.50 kg 的重型锤,落距控制在46.00±2.00 cm,探头、探干直径分别在74.00 mm、42.50 mm 左右,探头锥角60.00°。

表1 土石填筑路基压实机械设备参数

3 实施流程及效果

3.1 实施流程

3.1.1 土石混合料采集处理

公路填方路基填料多源于山体隧道爆破后废弃石块、土渣,填料本身具有强度,因此,在现场可以根据强度以及风化程度,在冲击锤、液压挖掘机支持下,以微爆破技术进行材料破碎、获取。取料后填料进行恰当、整齐、有序堆放,满足“先进先用”要求。

虽然土石填筑路基较之土质路基具有抗剪性佳、沉降性小、压实密度大的优良特点,但是因其来源于开挖道路堑、隧道过程,种类、风化程度、级配、强度均存在较大差异,同一摊铺层也无法保证填料的均匀度。因此,技术人员应在含水量、层铺厚度控制的基础上,进行材料级配、强度、最大粒径的综合控制。

一般在前述路基上路床(路面底部标高以下0.00~0.30 m)填料选择时,应控制填料最小强度在6.00%左右,最大粒径在100.00 mm 左右;在前述路基上路床(路面底部标高以下0.30~0.80 m)填料选择时,应控制填料最小强度在4.00%左右,最大粒径在100.00 mm 左右;前述路基上路堤(路面底部标高以下0.80~1.50 m)、下路堤(路面底部标高>1.50 m)填料选择时,应分别控制填料最小强度在3.00%、2.00%左右。同时土石混合料压碎值应在22.00%~24.00%,饱和抗压强度应在30.00~60.00 MPa。

3.1.2 地表清理及测量放样

在技术实施前期,利用重型动力触探仪对地基承载力进行测量,得出地基承载力达到302.01 kPa,超出规范要求的170.00 kPa,可以开展路基填筑。在确定路基填筑要求后,由作业人员进行机械表层、施工面层杂质清理。一般需要将15.00 cm 厚度内的表土填充坑洞位置,并将清理废弃物运输到路基压实操作范围外规范堆放。需要整齐合理堆放,并在堆放场地上设置雨棚。在地表清理操作结束后,于基地范围内进行坑穴挖设、土石料回填。土石料回填后,进行1~2 遍静压、初次平整,并进行地基承载力检测。

在确定路基承载力超过150.00 kPa(或200.00 kPa)后开始放样。放样需沿待压实路基中线、边线,设定每一侧路基较事先规划值加宽50.00 cm 左右,并利用木桩划定左侧路基填筑边线、右侧路基填筑边线、左侧路基填筑中线、右侧路基填筑中线、左侧路基填筑对应高程、右侧路基填筑对应高程。

3.1.3 运输整平与压实

在推土机、挖掘机、自卸汽车等机械的支持下划定网格,将事先准备的材料运输到现场,选择混合式摊铺的形式,控制运料车辆在新卸的松铺填料面层逐渐向前方卸除物料,与此同时,由推土机进行整平。一般整平时需进行40.00 cm或者30.00 cm 厚度控制。

此外,人工检查超出径长的材料,填充超出径长材料之间的空隙。空隙填充完毕后,以推土机为支撑,进行粗平处理,人工配合压路机精平后检查表面平整度,保证后续操作顺利进行。

压实主要是路基材料松填后利用机具施加重复瞬时振动荷载重量,促使土石压实料颗粒抵抗阻力并将气体水分排出后相互密实挤压。压实涉及填装、排列、分离、夯实等多个过程。前述方案主要选择了振动压实的方法,其主要利用激振力迫使材料面向垂直方向开展强迫性振动,在同步减小内摩擦力、孔隙的同时,增加密实度。

不仅如此,要配合机械设备振动幅度、频率的调节,在短时间内利用小作用面应力促使材料密实紧凑,并改变土石填筑料之间的阻力、应力,保证填筑路基体的稳定性。因此,根据前述方案,控制碾压机械设备运作。在碾压过程中,利用灌水法、水准仪等工具,分别检测密度、沉降差,确定碾压达到的最大压实干密度的碾压速度、沉降差、碾压遍数,为后续大范围路基施工提供参考。

3.2 实施效果

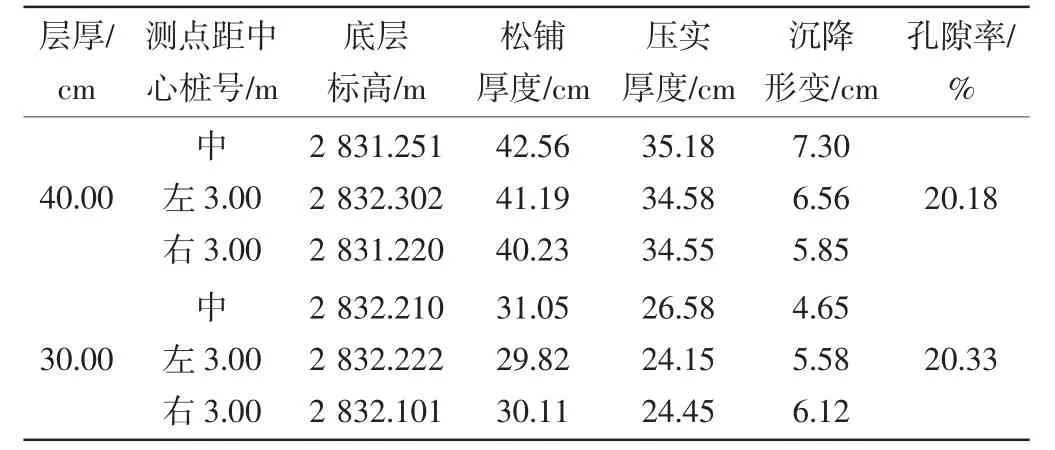

局部的土石填筑路基压实技术的实施效果如表2 所示。

表2 土石填筑路基压实技术的实施效果(局部)

由表2 数据可知,路基成型阶段不同摊铺厚度下压实质量要求均与JTG-F10《公路路基施工技术规范》中的相关要求相符,即中硬性填料压实后孔隙率下路堤在24.00%以内。

4 总结

综上所述,土石填筑料具有石料岩性多样、粒径变化大、含水量不可控等特征,需要综合考虑土石混合料结构构成种类、强度影响因素,结合压实机理,变更传统压实操作工艺,优化机械设备配置,满足土石混合料整平、压实质量检测要求,为土石混合料填筑路基施工工艺的大范围推广奠定基础。