海上风电钢管桩基础外加电流保护系统的实施技术

2022-03-06沙欣宇薛海峰叶兆艺张震宇

沙欣宇,薛海峰,叶兆艺,张震宇

(1. 中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122; 2. 浙江华东工程咨询有限公司,浙江 杭州 311122; 3. 浙江大学海洋学院,浙江 舟山 316021)

海上风能是重要的清洁能源,我国的风电事业正处于快速增长时期,其中江苏省海上风电累计装机容量占全国装机容量的71.5%,规模连续多年领跑全国[1]。目前,由于桩基承载性能优越及施工便捷等优点,海上风电工程一般采用大直径单桩基础[2-3],但是钢管桩基础受到海水腐蚀作用,导致其承载特性下降[4]。因此,对海上风电工程的防腐研究具有重要的意义。目前,国内外研究学者在海上工程腐蚀领域已经做了很多研究工作。

目前,常用的阴极保护方法防腐蚀措施主要有牺牲阳极法和外加电流法[5-7]。牺牲阳极法主要采用铝、锌、镁等合金材料与钢管桩连接在一起,依靠阳极消耗溶解产生的电流使钢管桩表面产生极化,但是该方法的主要缺点为受电解质电阻率影响大、保护电流小、易于消耗、持续能力低[5]。外加电流方法需要使用外部直流电源,将电源负极与被保护结构物相连,电源正极与辅助阳极相连,该方法的优点在于受电解质电阻率限制影响也较小,电流可控且电流输出大,该方法在已经被广泛的应用到各个工程领域[6-11]。但是,当前阴极保护方法防腐蚀措施主要应用到输油管道、海洋混凝土、输气管线、储罐等油气工程,对海上风电基础工程的具体实施方案还不常见。

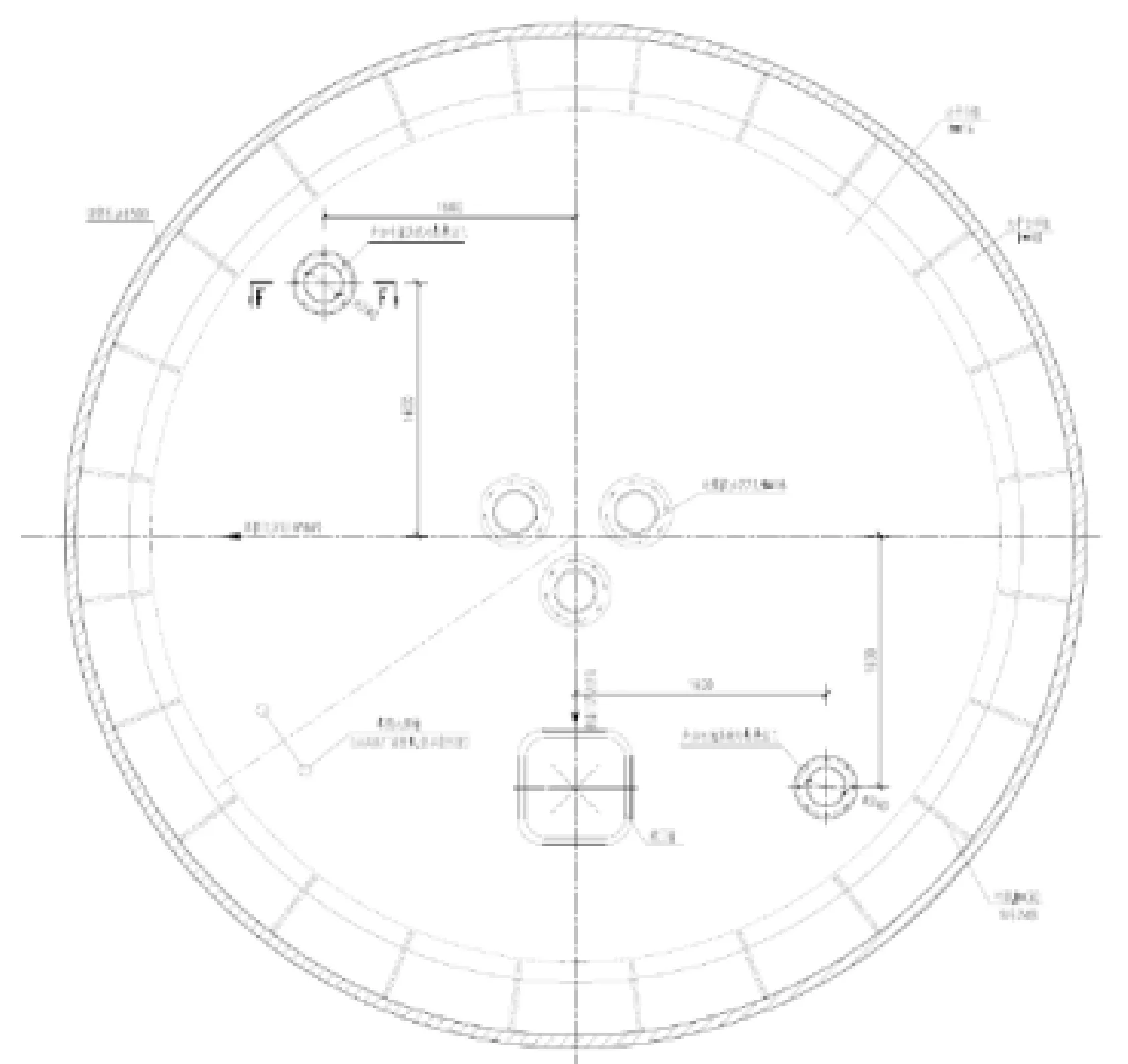

某海上风电位于江苏某近海海域,场区中心离岸距离约32 km,水深在6~13 m之间。场区形状呈矩形,南北长约8 km,东西宽约5 km,规划海域面积40 km2,规划装机容量250 MW,共10个回路、42台风机,如图1所示。本文单桩基础的防腐方案为海工重防腐涂层+外加电流保护系统的联合防腐蚀方案,阴极保护系统的寿命为不低于30年。本文的难点为外加电流设备分布较分散,套笼安装及风机安装均有部分构件,安装工作面较多,协调过程较困难。

图1 施工总平面布置图

1 外加电流系统一般方法

阴极保护技术在各个工程防腐领域得到了广泛的应用[8-11],施工技术技术日趋成熟。对于海上风电结构,外加电流的阴极保护方法成为了海上风电结构防腐蚀的首要选择。外加电流阴极保护又称为强制电流阴极保护,是通过外部电源来改变环境电位,使得环境电位高于被保护对象的电位,使其成为周围环境的阴极,确保保护对象电子稳定而阻止腐蚀发生。为了消除海上风电钢管桩基础的电化学腐蚀,针对海上风电基础的外加电流阴极保护方法,一般使钢管桩基础连接到电位更负金属材料,或者通过外加从海洋环境、海底淤泥到钢管桩基础的电流,使其阴极极化。钢管桩材料在海洋环境中的的保护电位为一般介于-0.85~-1.05 V之间。当电位高于-0.85 V,则钢管桩容易发生腐蚀[12]。

2 外加电流系统的实施

2.1 套笼上辅助阳极和参比电极的布置与安装

辅助阳极组件由阳极、阳极PVC-U固定管件、玻璃钢阳极支架带法兰组成。辅助阳极由一根钛合金(涂有MMO涂层)环氧树脂浇筑在PVC-U管件内部。将其固定在玻璃钢支架及法兰。长效参比电极组件由高纯度锌块,PVC-U法兰盘,玻璃钢法兰支架组成。长效参比电极由一块高纯度锌块、电极导电杆紧固、环氧树脂浇筑在PVC-U法兰,将其固定在玻璃钢法兰。外壁辅助阳极及参比电极通过风电桩外壁预制法兰接口,采用紧固件固定阴极保护部件,部件电缆通过电缆护管连接到内平台的恒电位仪。预制法兰接口可通过单独穿线管设置,也可采用已有钢管结构设置。

辅助阳极和参比电极上装配好的法兰和预先焊接在套笼上的带盲眼法兰盘用8M16X75的316L螺栓螺母进行配对紧固,两个法兰盘之间垫上准备好的厚度为3 mm,直径为190 mm的橡胶垫片。安装好之后,连接辅助阳极和参比电极的电缆需要进入预先焊接好的水平穿线管,在垂直穿线管处左右两侧各3组电缆合并分别进入位于靠船人货梯左右两侧的穿线管,在各穿线管开口处用胶泥进行封口处理,以免进入杂物。从垂直穿线管出来的电缆经塔筒上的2个螺纹孔配上格兰头进入塔筒内,如图2,图3所示。

图2 桩外辅助电极安装示意图

图3 桩外辅助电极的安装现场图

桩外辅助电极安装要求如下:①套笼电极固定支架和主架圈梁不贯通,以免海水进入腐蚀内管壁。②套笼电极固定支架和法兰盘环氧涂料达到所要求的防腐表准。③拆箱检查电极及其配件完好性。④将电极和套笼90度垂直方向安装。⑤每个电极安装法兰配置一个橡胶点垫片,将垫片和螺杆由套笼法兰连接玻璃钢法兰再放置垫片、弹垫、螺母,并紧固。⑥采用交叉顺序拧紧螺母。使用3轮将螺母完全拧紧到所需扭矩175 N·m。⑦在套笼电极走线管两头检查导线管是否有焊渣或利刃切口,禁止在有伤害电极电缆的情况下布线。⑧穿引电极电缆线检查线缆是否有破损,破损电缆禁止穿线,避免使用时发生不良后果。⑨穿引电缆线完毕后在每根线缆汇合处使用316不锈钢轧带扎紧,在使用密封胶泥或海水密封结构胶封死套笼电极电缆线走线管,防止海水进入。⑩将多余线缆盘成卷状固定在套笼平台,套笼起运海上安装前将电极缠绕膜包装拆除干净,避免电极和海水绝缘不能使用。⑾套笼运抵海上平台并安装完后,将线缆解下,套入PVC波形管内至塔门下方电缆预留口,进入塔门内部电缆走线槽内和桩内电极电缆线共同顺着电缆走线槽,按照电极电缆号接入恒电位仪电源控制箱。

2.2 塔筒内平台上的辅助阳极和参比电极的布置与安装

为保证外加电流更加稳定长效的使用,正确安装电极和恒电位仪,方便长期稳定使用及为以后问题查找或设备更换提供有力技术支撑。辅助阳极组件的电极由阳极、阳极PVC-U固定管件、长效参比电极组件由高纯度锌块,PVC-管件316不锈钢绝缘钢丝绳及其水泥配重块组成。辅助阳极由一根钛合金(涂有MMO涂层)环氧树脂浇筑在PVC-U管件内部。将其固定在316绝缘不锈钢钢丝绳上。长效参比电极由一块高纯度锌块、电极导电杆紧固、环氧树脂浇筑在PVC-U管件,管件固定在316不锈钢钢丝绳上面。出厂时两对悬挂式辅助阳极和参比电极已经通过包塑不锈钢304钢丝绳通过紧固件组合成两串,分别安装在下面图例4中的两个外加电流系统内悬挂法兰的位置。

图4 风电内桩平台电极安装示意图

风电内桩平台电极安装要求如下:①由地桩平台两个预留口各放入一套电极,靠近塔门的内桩平台电极为A6/RC4电极,另一预留口为A5/RC3电极。②检查电极是否完好,电极线缆有无破损痕迹,③将地桩平台电极放入口盖板拆下。将316不锈钢钢丝绳穿入电极盖板中间孔位的316不锈钢吊耳,折弯用不锈钢卡扣锁住,卡扣两颗螺丝交叉均匀紧固,并完全紧固。④将电极在入口缓慢放下,放入电极的力量在316不锈钢钢丝绳上面,电极电缆不能受力。放入电极过程中每1.5~2 m使用轧带紧固。电极电缆线在盖板线缆填料函穿出,并紧固填料函锁头,再紧固圈台盖板。⑤盖板预留出的电极电缆线,穿入PVC塑料波形管环绕至桩内走线槽内部。和桩外电极电缆按照电极线缆标号接入对应的恒电位仪电源控制箱(见图5)。

图5 风电内桩平台电极安装现场图

2.3 恒电位仪的布置与安装

恒电位仪根据风机厂家的要求,安装在塔筒内风机厂家指定的平台上。共有2台恒电位仪:一台型号为WT100,用于控制安装在套笼上的辅助阳极和参比电极。另一台型号为WT25,用于控制安装在塔筒内平台上的辅助阳极和参比电极。具体安装根据下面的图例一或者图例二,用316L的8个螺栓螺母M10X25固定在平台上,如图6,图7所示。

图6 恒电位仪的安装示意图

图7 恒电位仪的安装现场图

3 系统实施的质检

施工过程中的每一道工序做好施工并进行自检,自检合格后方可报检,各质量控制要点检验等级划分如表1所示。

表1 质量控制要点

1)辅助阳极、参比电极的实际安装位置严格按照施工图进行安装,中心点位置最大允许误差为±50 mm,各紧固部件不应有任何松动现象;外观表面必须清洁,无任何沾污等不良现象。

2)恒电位采集仪主要用于循环采集由腐蚀传感器输入的信号,进行滤波、放大,保证信号的质量,并最

终转换成数字信号。其采集范围为-2.500 V~+1.000 V(可加大但不得减小),采集精度不低于1 mV。采集完成后采集仪应对数据临时存储,整理后传送给电位变送器。

3)在线监测的实时性精度不低于2 s。在线监检测软件应支持传统的数据库(如SQL 或 Access 等),并能将所有的采集到的数据建库保存,同时支持历史数据查询功能及下载功能。

4)恒电位仪安装前应进行模拟试验,测定其输出总电流、输出电压、给定电位、各辅助阳极分电流。项目采用高纯锌参比电极,参比电极电位会在屏幕上显示,同时显示输出电流、电压,其电位在小于等于0.25 V为合格。

5)在首批ICCP系统海上安装完毕,竣工验收之前,应至少进行连续1个月的通电调试,如不达标,应采取补救措施。

4 结 语

以江苏某海上风电工程为例,对钢管桩基础防腐工艺及关键技术进行研究,本项目采用的外加电流系统施工方案主要包括3部分:

1)套笼上辅助阳极和参比电极安装技术:辅助阳极和参比电极上装配好的法兰和预先焊接在套笼上的带盲眼法兰盘,连接辅助阳极和参比电极的电缆需要进入预先焊接好的水平穿线管,需要注意的是在各穿线管开口处用胶泥进行封口处理,以免进入杂物。

2)塔筒内平台上的辅助阳极和参比电极安装技术:辅助阳极和参比电极已经装配好的电缆通过法兰口缓慢往下放入水中,到钢丝绳只剩最后200 mm时把电缆和钢丝绳分别从法兰盖的下面通过M20的孔穿到法兰盖上面,同时分别用M20的格兰头固定住。

3)恒电位仪安装技术:共有2台恒电位仪安装在塔筒内风机厂家指定的平台上分别用于控制安装在套笼上和塔筒内平台上的辅助阳极和参比电极。

4)施工技术要求,辅助阳极、参比电极的实际安装位置严格按照施工图进行安装,中心点位置最大允许误差不能超过±50 mm。