油浸式非晶配电变压器波纹油箱强度分析

2022-03-06吕较鹏李庚原

张 弛,吕较鹏,李庚原,李 岩

(沈阳工业大学国家稀土永磁电机工程技术中心,辽宁 沈阳 110870)

随着电力系统的不断发展,变压器在电力系统中的作用已越发重要。油箱作为变压器的一部分,在变压器计算中较为重要。然而,现今油箱计算尤其是波纹油箱计算存在两方面不足:一是其油箱受力缺乏准确的计算,二是针对变压器用波纹油箱的薄弱点,尤其是波纹油箱焊缝缺乏较为深入的研究。焊缝作为波纹油箱中最为薄弱的部分,在变压器遭受到短路冲击时,油箱焊缝经常发生焊缝渗、漏油等状况,一旦发生该种事故,将影响变压器的使用,从而影响正常供电。因此对变压器波纹油箱在短路工况下的油箱强度及波纹片焊缝强度进行研究具有重要的意义。

目前不少学者针对变压器油箱强度进行了深入研究,主要针对大型变压器,而对配电变压器研究较少。文献[1]针对一台180 MVA/220 kV上下分体式变压器的油箱正压试验时发现的问题,利用有限元分析软件 ANSYS对油箱的结构进行了分析和优化,并通过试验进行了验证。文献[2]通过对大型变压器油箱不同结构分析方法的仿真对比,为变压器油箱强度分析提供了一种可靠有效的仿真分析方法。文献[3]通过电流在变压器绕组中的传变特性,得出一种简便的变压器短路电流分析方法,但并未对油箱强度进行分析。文献[4]针对油浸式变压器密封失效问题进行探讨,并针对密封失效的因素,提出相应对策,但并未对油箱强度进行分析。综上可知,上述文献是针对电力变压器油箱进行研究,但其研究方法并不适用于配电变压器波纹油箱。配电变压器波纹油箱强度分析与电力变压器油箱存在两点差异:一是配电变压器与电力变压器油箱强度分析方法不同,二是油箱本体所受载荷冲击不同。

针对近年来配电变压器波纹油箱强度分析较少的情况,本文以一台500 kVA非晶配电变压器为研究对象,对其三相短路工况下短路电流和绕组轴向电磁力进行了数值分析,提出了一些关于波纹油箱的受力特点,并对变压器油箱在遭受绕组轴向电磁力时,箱盖及波纹片焊缝形变和应力变化过程进行了瞬态动力学分析。

1 变压器电磁特性分析

对于变压器而言,当两个绕组高度不等或内有分接段时,会使轴向高度安匝分布出现不平衡,产生径向漏磁分量,而这些径向漏磁分量与短路电流相互作用,会产生轴向力。在实际变压器中,绕组之间存在一定的轴向不对称,会产生较大的轴向力。绕组轴向力通过夹件等部件传递到配电变压器油箱箱盖,对变压器箱盖进行轴向冲击,在油箱箱底被约束的条件下,油箱波纹板焊缝等薄弱位置易受力损坏而发生渗、漏油等状况。

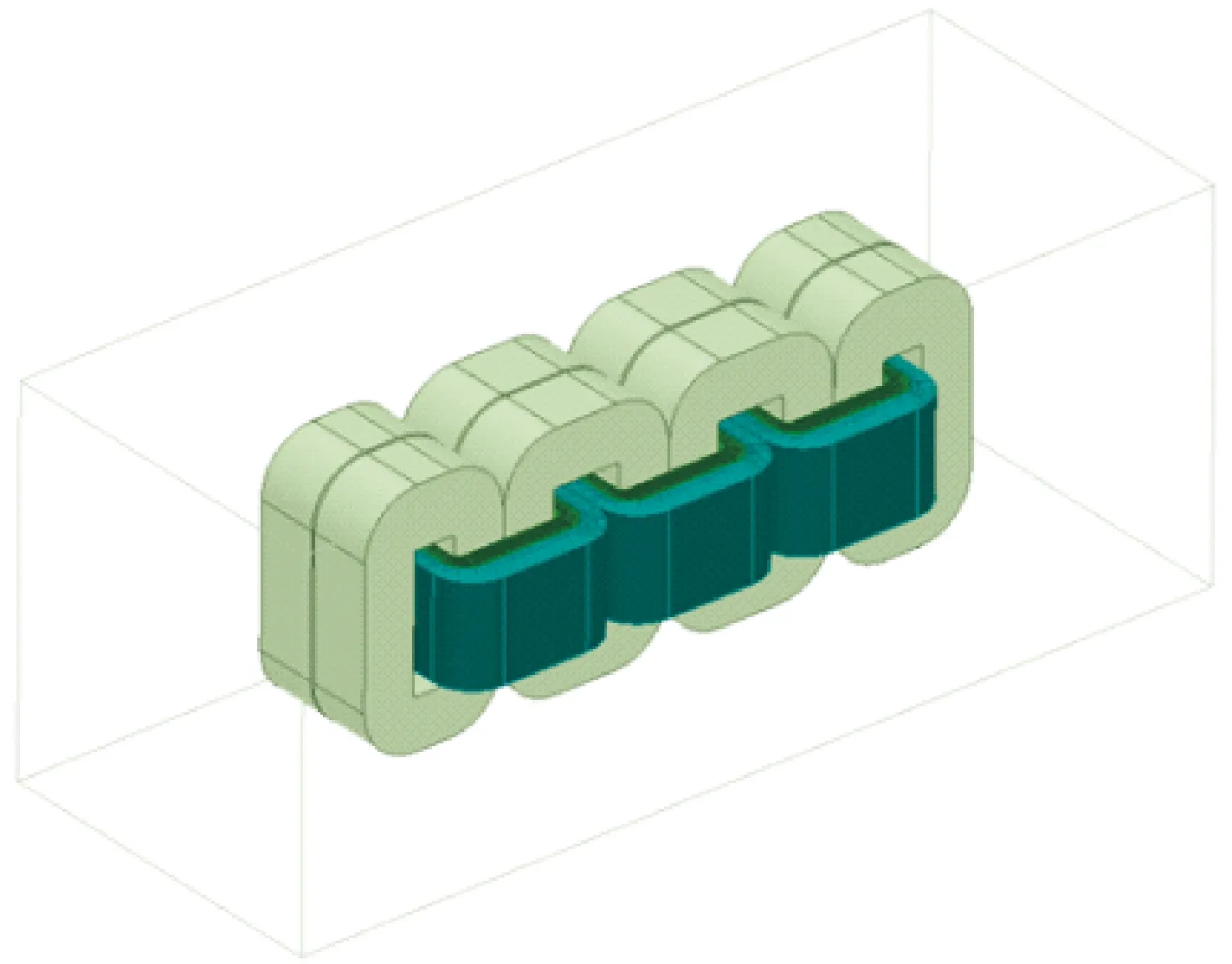

本文针对一台容量为500 kVA、电压等级为10 kV的非晶配电变压器为例,建立三维电磁场模型如图1所示。其中油箱设置为隐藏。

图1 变压器三维模型

为研究变压器绕组短路轴向力,采用三相短路进行分析,设A相电压过零时发生三相短路,A相电流达到一个最大的峰值。变压器高低压绕组高度不等,对变压器绕组轴向力有较大影响,而在实际工作中,变压器绕组在安装过程中,绕组轴向高度一般不会处于理想情况,而会发生一定的轴向偏移。因此主要从以下三种情况分析,三种情况如图2所示。

图2 变压器绕组截面

如图2所示,三种情况分别是:①变压器理想情况;②变压器高压绕组向下偏移0.5%高度;③变压器高低压绕组底面平行,处于同一水平面上。

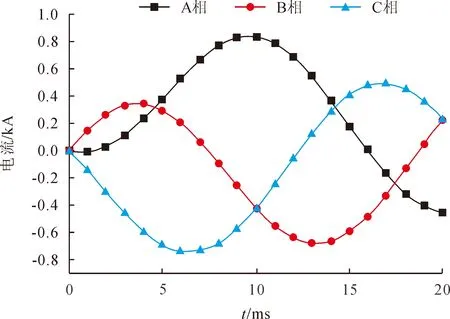

从图3和图4可以看出,在一个周期内,变压器A相绕组短路电流在10 ms时达到最大,因此,在10 ms时,变压器A相绕组轴向力达到最大。

图3 变压器高压绕组短路电流

图4 变压器低压绕组短路电流

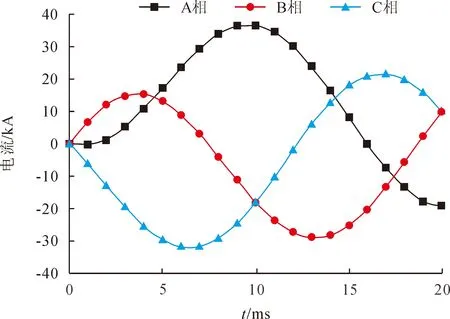

采用有限元分析的方法,仿真变压器三相短路运行工况下绕组漏磁场与电磁力分布,结果如图5和图6所示,磁通密度达到3 T,其高压绕组向外受力,低压绕组向内受力。

图5 绕组漏磁场云图

图6 绕组电磁力分布

进行变压器短路过程的绕组电磁力计算时,考虑电磁力的瞬态效应,短路电磁力可以用式(1)表示:

(1)

式中Kn为冲击短路电动力系数[5]。

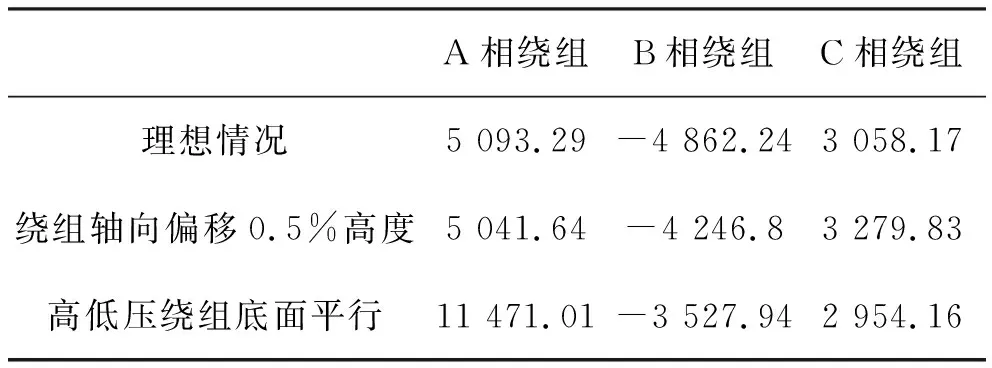

通过场计算器分别计算变压器在10 ms时三种情况下三相绕组的轴向力,计算结果如表1所示。

表1 变压器三相绕组在10 ms时轴向力 N

由表1可以看出:随着变压器绕组轴向偏移位移的增大,变压器整体轴向力也逐渐增大。

2 变压器油箱强度仿真分析

2.1 箱壁变形理论计算

在小挠度(fmax≤2t,t为钢板厚度)情况下,横向均布载荷ρ作用下的钢板平壁的最大应力σmax(MPa)和最大挠度fmax(m)分别为:

(2)

(3)

2.2 油箱强度仿真分析计算

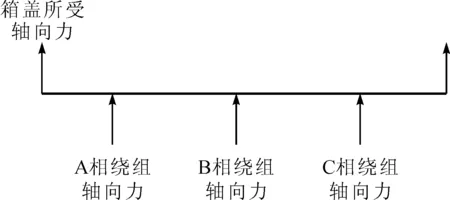

配电变压器在三相对地短路中,绕组轴向力通过夹件等部件传递到配电变压器油箱箱盖,对变压器箱盖进行轴向冲击。设A相绕组电流过零点,取起始短路第一个周期内即10 ms时的绕组轴向力对箱盖进行冲击。通过简化夹件等部件,其箱盖受到绕组短路轴向力冲击示意图如图7所示。

图7 箱盖受到绕组轴向力简化示意图

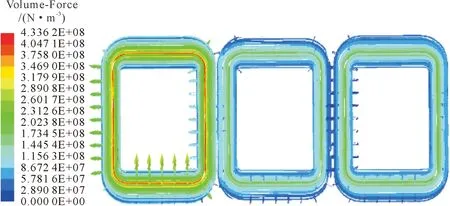

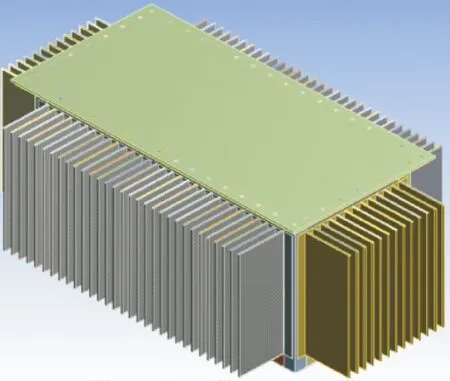

采用Workbench软件用瞬态动力学分析模块计算油箱强度,变压器油箱模型如图8,其材料参数见表2。

图8 变压器油箱模型

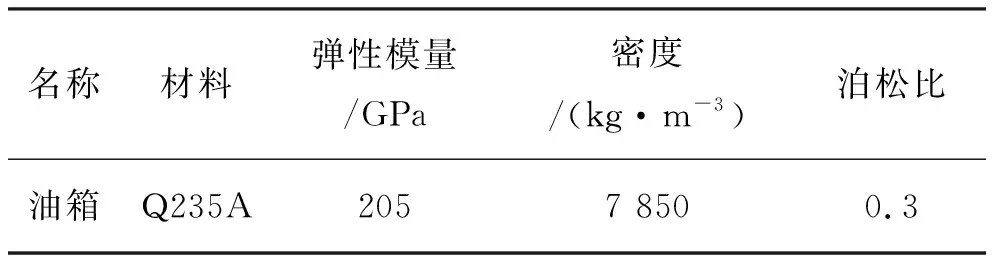

表2 油箱材料属性

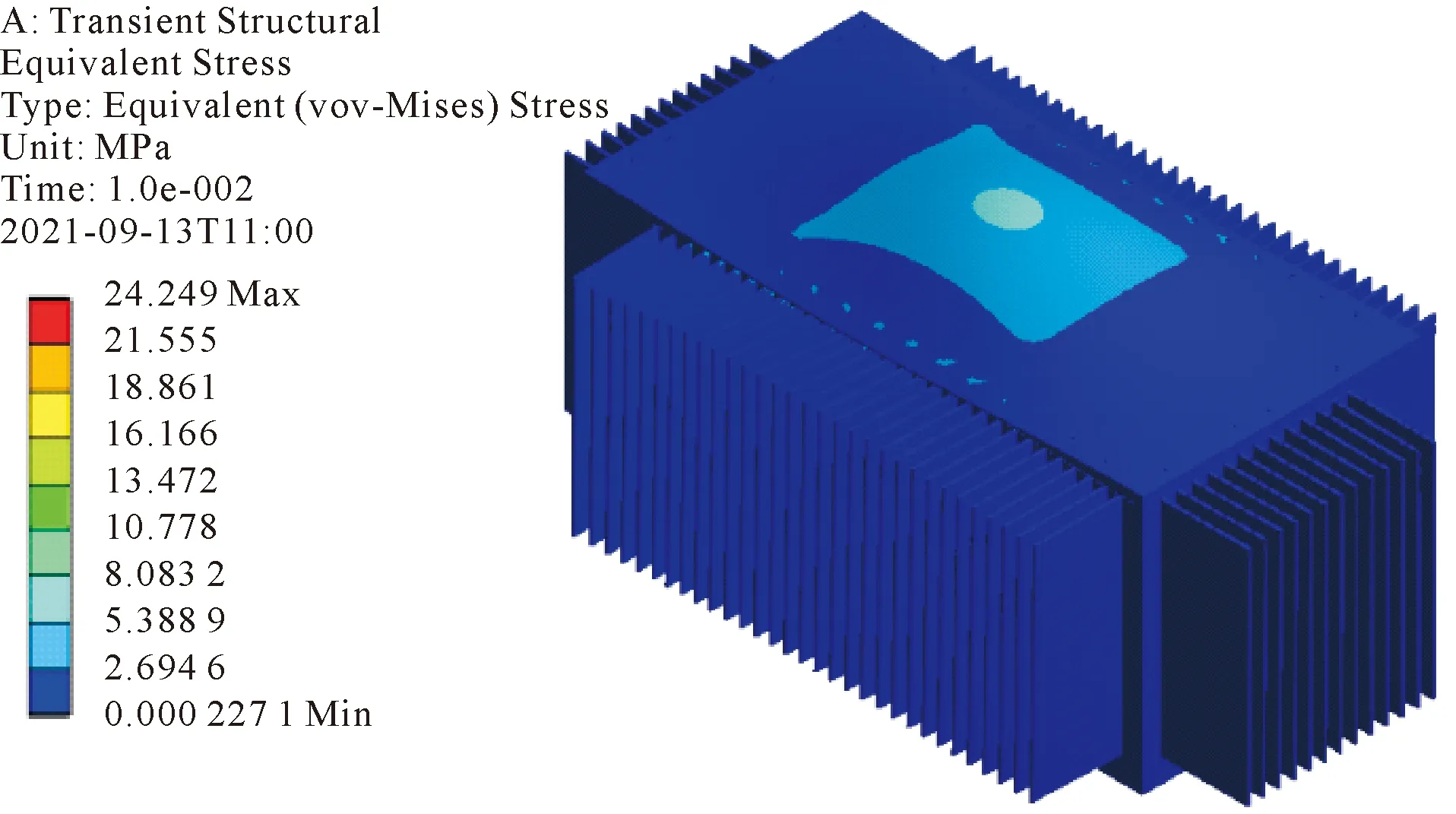

图9和图10常情况下,油箱受变压器绕组轴向载荷力作用下,油箱整体的形变和应变云图。可以看出:最大位移和应力均出现于油箱箱盖中部,最大位移为0.23 mm,最大应力为24.25 MPa。其中变压器油箱箱盖厚度为10 mm,根据JBT 10319-2014变压器用波纹油箱行业标准,箱盖在强度试验中允许的最大形变量为0.5倍箱盖厚,所以最大位移并未超过变压器油箱强度试验下允许最大变形量,其最大应力未超过油箱材料的屈服强度,符合行业要求。

图9 正常情况油箱形变云图

图10 正常情况油箱应变云图

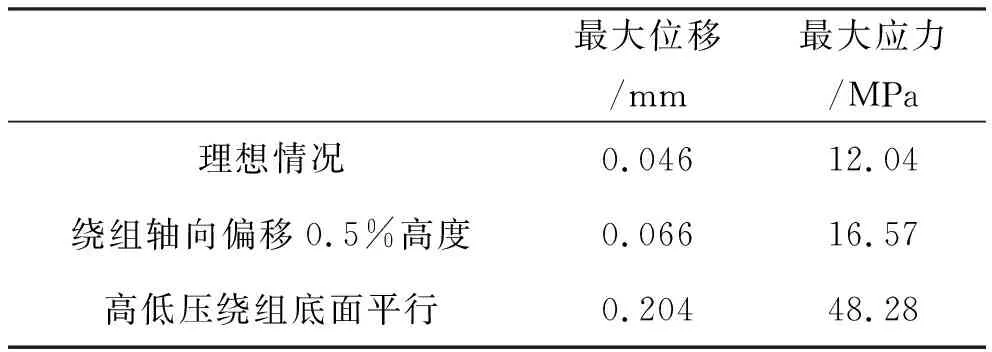

图11图12别为正常情况油箱正面波纹片形变和应变云图,可以看出正面波纹片最大位移主要集中于波纹片波翅焊缝处,最大位移为0.046 mm,而最大应力位于波纹片、波纹片波翅焊缝与箱壁接触位置,为12.045 MPa。其中变压器油箱波纹片波翅厚度为1.5 mm,根据JBT 10319-2014变压器用波纹油箱行业标准,波纹片波翅在强度试验中允许的最大形变量为3倍片厚,所以最大位移并未超过变压器油箱强度试验下允许最大变形量,其最大应力未超过油箱材料的屈服强度,符合行业要求。

图11 正常情况油箱正面波纹片形变云图

图12 油箱正面波纹片应变云图

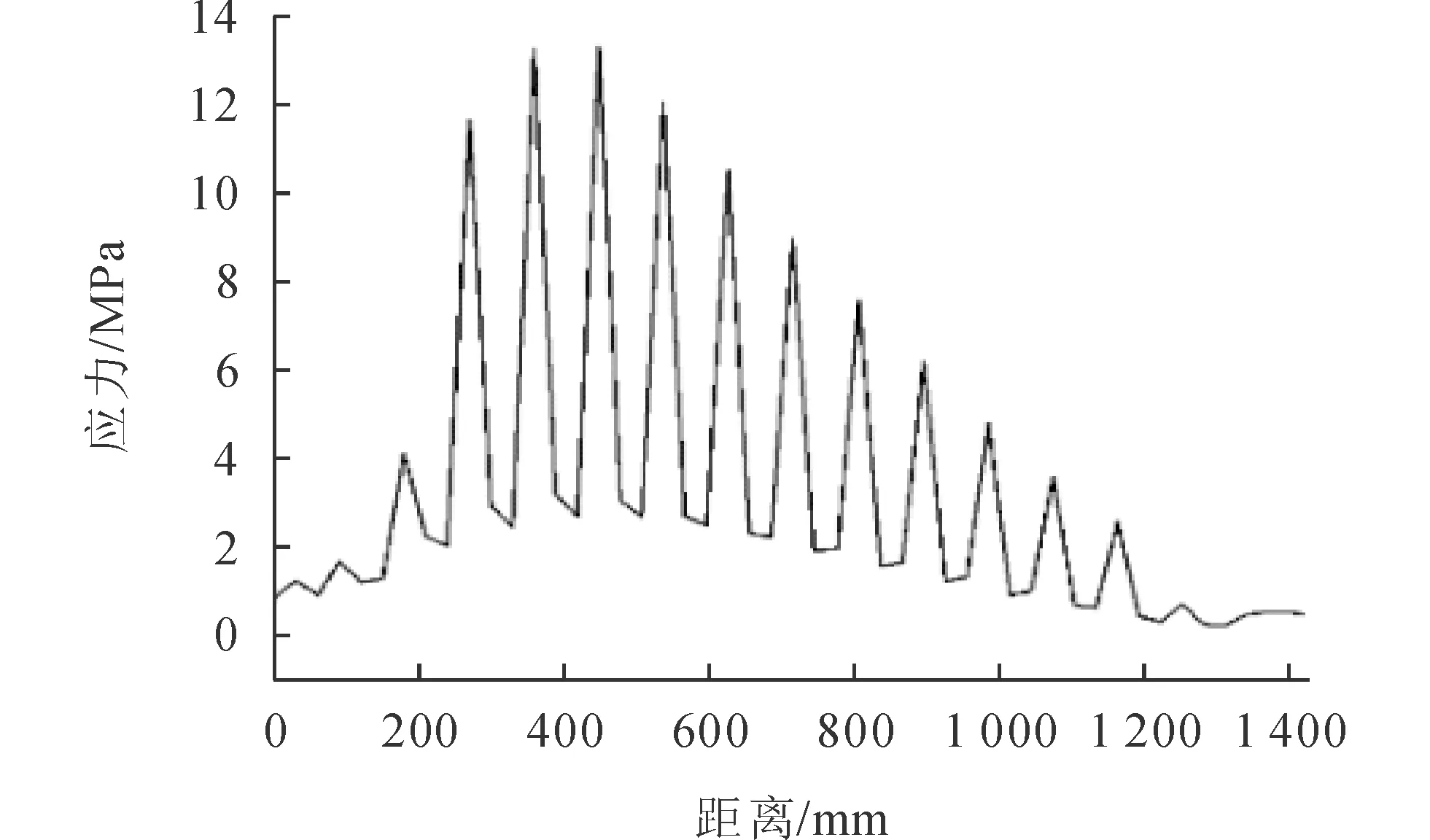

图13为正常情况油箱正面波纹片与箱壁接触处应力曲线图,可以看出正面波纹片最大应力主要集中于波纹片波翅焊缝处,最大应力为13.338 MPa,随着距离的增加,当位于波纹片焊缝处时,应力变大,当位于两片波纹片波翅中间时,应力减小。

图13 正常情况油箱正面波纹片与箱壁接触处应力曲线图

同理,计算变压器高压绕组向下轴向偏移0.5%高度和变压器高低压绕组底面平行,处于同一水平面上两种情况下的变压器油箱正面波纹片最大位移和最大应力。

综上所述,在实际工作中,变压器绕组因受到自身重力的影响和安装过程中操作的问题,绕组轴向高度一般不会处于理想情况,而会发生一定的轴向偏移,可能达到变压器高压绕组向下轴向偏移0.5%高度和变压器高低压绕组底面平行,处于同一水平面上两种情况,从而对变压器油箱在短路时的强度校核产生影响。由表3可以看出:随着变压器绕组轴向偏移位移的增大,变压器整体轴向力逐渐增大,变压器油箱波纹片波翅焊缝的最大位移和最大应力也随之增大。

表3 变压器油箱正面波纹片最大位移和最大应力

3 结 语

1)针对配电变压器在短路冲击试验中存在的油箱波纹板焊缝漏油问题,以一台500 kVA非晶配电变压器油箱为研究对象进行电磁和结构计算分析,从而得出变压器在三种情况下各相绕组的轴向力,随着变压器绕组轴向偏移位移的增大,变压器整体轴向力也逐渐增大。

2)仿真计算了变压器油箱在三种情况下波纹片波翅焊缝处的最大位移和最大应力,随着变压器绕组轴向偏移位移的增大,变压器整体轴向力逐渐增大,变压器油箱波纹片波翅焊缝的最大位移和最大应力也随之增大。

3)对波纹油箱强度计算得到油箱最大形变在波纹片波翅焊缝处,最大位移为0.046 mm,而最大应力位于波纹片、波纹片波翅焊缝与箱壁接触位置,为12.045 MPa,本文方法能够为变压器油箱强度校核提供参考依据。