焊缝超声相控阵检测数据深度学习降噪方法∗

2022-03-05朱甜甜廉国选

朱甜甜 刘 建 宋 波 桂 生 廉国选

(1 中国科学院声学研究所 声场声信息国家重点实验室 北京 100190)

(2 中国科学院大学 北京 100049)

(3 中国石油集团工程技术研究院 北京 102206)

0 引言

超声相控阵检测技术(Ultrasonic phased-array inspection technology, PAUT)通过电子方式控制晶片阵列的激励延时,控制发射声束的偏转、聚焦等声场特征,从而在一维扫查条件下完成检测区域的完整覆盖,形成3D 检测数据体,实现多方式、多角度的图像显示,为检测人员进行数据判断提供了丰富的检测信息,有效提升了缺陷判断的准确性[1−3]。但对焊缝等复杂几何外形对象进行检测时,焊缝余高、焊趾边沿等结构会产生多种声散射信号,与检测对象本底噪声、仪器噪声叠加后,极大增加相控阵超声检测结果的判读难度和工作量。在实际检测工作中,根据ASME 等常用超声检测标准的要求,对于非危害型缺陷,当超声回波高于评定线时才需按照标准要求进行评定,能够避免冗余信息的干扰,但如果直接按照标准中规定的评定线波幅对图像信号进行抑制,将导致缺陷细节信息丢失,不利于对缺陷的进一步分析。因此,寻找一种可以实现对焊缝超声相控阵检测成像有效降噪、提升成像质量的方法具有重要意义。

传统的图像降噪方法大体上可分为两类,空间域降噪算法和变换域降噪算法[4]。其中空间域降噪算法是在原图像上直接进行数据运算,通过平滑的方式降低随机性的噪声。代表性的方法有算数均值滤波[5]、统计中值滤波[6]、高斯滤波[7]、双边滤波[8]和非局部平均(NL-Means)降噪方法[9]等。而变换域降噪算法是对图像进行某种变换,将图像从空间域转换到变换域,再对变换域中的变换系数进行处理,最后进行反变换将图像从变换域转换到空间域,实现图像降噪。代表性方法有傅里叶变换和小波变换等。这些方法在对图像降噪的同时会丢失一定图像的细节或边缘信息。2007年,Dabov 等[10]将空间域降噪算法和变换域降噪算法相结合,提出了三维块匹配(Block matching 3D, BM3D)算法,可以在降噪的同时保留更多的图像细节。2014年,张聚等[11]提出一种新型的基于小波和双边滤波相结合的降噪算法,实现对医学超声图像中的斑点噪声进行降噪。这些将空间域和变换域结合的降噪虽然可以保留更多的图像细节,但是存在复杂度高、缺乏自适应能力、需要人工手动调整惩罚参数、降噪效率较低等问题。

近年来,深度学习的快速发展为超声相控阵图像降噪提供了新的思路。2009年,Jain 等[12]首次提出了使用卷积神经网络(Convolutional neural networks, CNN)处理自然图像的降噪问题,但是网络结构复杂、效率较低;2012年,Burger 等[13]提出了用多层感知机的方法实现神经网络降噪,但是只能对单个噪声级别的图像进行降噪;2016年,Mao 等[14]提出了深度的卷积编解码网络应用于图像降噪,降噪神经网络开始向更深层次发展;2017年,Zhang 等[15]将残差模块应用到CNN 网络中提出DnCNN 网络结构,将高斯噪声从图像中分离出来,达到降噪效果,然而,该网络仅对高斯噪声和规则的乘性噪声处理效果较好,对于超声检测图像中的结构噪声降噪效果欠佳。

因此,本文对降噪网络DnCNN进行改进,使用实际检测的结构噪声替代高斯噪声进行训练,同时加入池化层和焊缝区域修正模块,提高训练速度,保留焊缝区域细节。实验结果表明,在对焊缝PAUT检测图像中非缺陷信号进行降噪处理的同时,可以有效保留缺陷图像的细节特征,在降噪性能和降噪效率上均比传统降噪方法有所提高,同时避免了人工对不同缺陷数量和不同缺陷严重程度的S扫图像进行参数反复优化,该结果将为进一步进行3D 检测数据的智能判断提供条件。

1 焊缝PAUT检测

PAUT 的基本思想来源于雷达电磁波相控阵技术[16]。其设备使用的换能器由若干个形状相同、大小相等的压电晶片组成阵列,每个晶片独立地发射超声波束,并通过按一定规则和时序的电子系统控制激发各个晶片单元,从而调节控制焦点的位置和聚焦的方向形成聚焦声场[17−18]。图1[19]为超声相控阵偏转、聚焦示意图。

图1 超声相控阵偏转、聚焦示意图[19]Fig.1 Schematic diagram of ultrasonic phased-array deflection and focus[19]

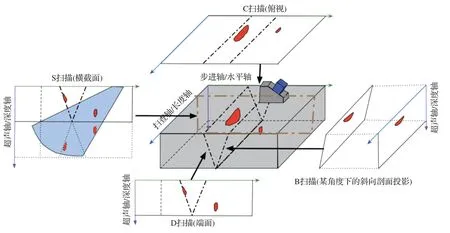

焊缝PAUT 检测是以成像显示检测结果,即将采集的三维数据体按照实际的物理位置关系重构后显示在不同平面上的图像。显示方式主要是A扫、B扫、C 扫、D扫和S扫。其中A扫图像与常规超声检测显示方式相同,是一种信号波形图,而B 扫、C扫、D扫、S扫图像是超声信号回波幅值的成像图,显示方式如图2所示。S 扫(扇扫)是通过控制发射晶片的激励延迟,改变合成声束的入射角和聚焦深度,从而对焊缝区域形成一定角度的扇形覆盖。

图2 超声相控阵B 扫、C 扫、D 扫、S 扫显示方式Fig.2 The B, C, D, S scan display mode of ultrasonic phased array detection

2 焊缝PAUT检测数据降噪

CNN 由于其突出的特性被广泛应用在图像处理领域,理想情况下,神经网络中隐藏层越多,特征提取能力也越强。但是实际当网络达到一定深度时,网络性能会退化,准确率下降,这是因为当网络深度增加时,梯度在传播过程中会逐渐消失,导致无法对前面几层的权重进行调整。为了解决深度过深引起网络性能的下降问题,He 等[20]提出了残差学习框架,如图3所示。

图3 残差学习基本框架Fig.3 Basic framework for residual learning

其中,H(x)为潜在映射,F(x)是多个卷积层级联,为深度网络中的某个隐藏层,x为输入。在图像降噪中,H(x)代表含噪图像,F(x)为噪声图。利用这种结构,可以将复杂的问题转换为学习一个残差函数F(x)=H(x)−x,只需要满足F(x)=0,就能找到近似最优的恒等映射。因此,这种网络结构学习起来更容易找到最优结果,训练的时间也会相应的减少,性能也会提高。

利用残差结构搭建的神经网络可以实现图像降噪。传统的DnCNN 降噪网络是将原始不含噪声的图像人为地添加不同类型的噪声,如高斯噪声、椒盐噪声、乘性噪声等,将原图退化为含噪声的图像,最后优化得到接近原始图像的估计图。由于超声相控阵检测成像的特殊性,其S 扫图像中的噪声多数为工件结构中散射信号形成的,难以通过人为模拟添加,因此,本文在网络输入的处理上,采取添加真实噪声的方式替代人工模拟噪声,并引入残差结构,优化噪声图得到不含噪声的S扫图像。

本文搭建了34 层网络模型对焊缝PAUT 检测S扫图像进行降噪处理,网络结构如图4所示。

图4 深度降噪网络Fig.4 Deep noise reduction network

该网络噪声提出部分共含有34层,其中第一层为Conv+Relu层,对原始输入含噪S 扫图像进行初步的特征提取,卷积核大小为3×3;第二层为池化层,池化核大小为2×2,步长为1,通过降低特征面的分辨率来获得空间不变性,同时降低了数据维度,减少了运算量;第3~33 层为Conv+BRN+Relu 层,对图像进行更深层次的特征提取,其中引入了批再规范化(Batch renormalization, BRN)方法替代原始网络中的批规范化(Batch normalization,BN)方法,既保证了在更新参数时收敛,同时避免了处理小批次时性能下降问题,提高收敛效率;第34 层为Conv 层,作为特征提取网络的输出层,输出原始图像的噪声图。最后对网络进行残差,并对焊缝边缘区域特征进行修正,保留边缘低幅值有效信号,输出只含有相关显示的S扫图像。

3 实验与分析

3.1 实验环境和实验数据

本实验使用相控阵超声信号发射接收装置进行数据采集,并使用GeForce GTX 1080 GPU 和i7-7700CPU的计算机训练检测模型。

实验挑选厚度分别为12 mm、14 mm、18 mm、20 mm、24 mm 和30 mm,坡口类型为X 型的6 条焊缝进行数据采样。选择同一焊缝下含有缺陷的S扫图像与不含缺陷的S 扫图像进行叠加,叠加的结果取两者信号幅值的最大值。最终共计获得S 扫图像数据4612张作为深度神经网络的训练样本:样本数分别为焊缝厚度12 mm的S扫图像1176张,焊缝厚度14 mm 的S 扫图像899 张,焊缝厚度18 mm 的S 扫图像1344 张,焊缝厚度20 mm 的S 扫图像418张,焊缝厚度24 mm 的S 扫图像380 张,焊缝厚度30 mm的S扫图像395张,见表1。

表1 训练样本数目Table 1 Number of training samples

训练集样本数据中共含有缺陷34个,其中未熔合缺陷10 个,焊趾裂纹缺陷9 个,根部裂纹缺陷4个,体积型缺陷11个。缺陷信息见表2。

表2 训练样本中缺陷信息Table 2 Defective information in training samples

由相控阵超声检测III 级人员对训练集中检测结果进行缺陷判断,通过人工优化参数,对缺陷区域以外的图像区域进行滤波、原始信号的小波包分解等处理,得到仅含缺陷信号的S 扫图像。样本处理结果见图5,其中不含缺陷信号的S扫图像作为对应的噪声图像。另外,从采集样本中随机选择100张未包含在训练集样本中的S 扫图像作为测试样本,对深度神经网络模型进行测试。

图5 样本数据处理结果Fig.5 Sample data processing results

本试样样本设计结合相控阵超声技术焊缝检测的现场应用情况,综合考虑了检测对象厚度、缺陷类型以及由其引起的检测工艺参数改变等因素的影响,通过样本选择拓展模型输入类型,努力提升模型的泛化能力。

3.2 实验结果与分析

3.2.1 不同S扫图像降噪实验

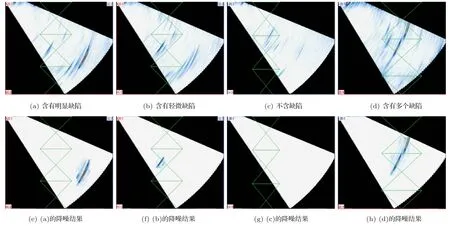

将训练集上的S扫样本送入深度神经网络进行迭代训练,采用图像均方误差作为损失函数,得到深度神经网络训练模型。将测试集样本输入深度神经网络模型,分别得到含有明显缺陷、含有轻微缺陷、不含缺陷以及含有多个缺陷的S扫图像测试后的结果,如图6所示。

其中图6(a)含有明显的缺陷,图6(b)含有轻微的缺陷,图6(c)不含缺陷,图6(d)含有两个缺陷,经过深度神经网络的处理,分别得到图6(e)~图6(h)。从实验结果可知,本文提出的算法对不同缺陷严重程度和缺陷数量的S 扫图像都具有较好的降噪效果,可以有效去除S扫图像中非缺陷信号,保留有效的缺陷信号,同时保留缺陷信号的边缘信息,有助于缺陷的定性分析。

图6 深度神经网络测试结果Fig.6 Deep neural network test results

3.2.2 不同算法降噪性能对比

为了从客观角度验证本文算法的有效性,将本文算法与传统超声图像降噪处理的NL-Means算法和BM3D 算法进行降噪结果对比,将S 图像的像素值映射为信号幅值,并使用信号幅值图中缺陷信号与非缺陷信号的幅值比以及平均处理时间分别对算法的降噪性能和降噪效率进行评价。幅值比越高,说明降噪效果越好。实验结果如图7所示。

图7 不同算法降噪效果对比Fig.7 Comparison of noise reduction effect of different algorithms

计算各种算法降噪处理平均时间,并根据不同算法处理前后的信号幅值图,计算缺陷信号和非缺陷信号的幅值比,计算结果见表3。

表3 不同算法降噪性能Table 3 Noise reduction performance of different algorithms

由上述实验结果可知,NL-Means 算法对S 扫图像的降噪性能较差,不能有效地削弱噪声,且同时削弱了缺陷信号;BM3D算法可以实现平滑降噪,但会模糊缺陷信号的边缘细节部分;而本文算法,可以有效滤除焊缝区域内的结构噪声,对缺陷信号的幅值没有削弱作用,保留了缺陷信号的边缘细节,降噪效率也优于NL-Means算法和BM3D算法。说明本文提出的基于深度学习的降噪算法相比于NL-Means 算法和BM3D 算法能更有效地对S 扫图像进行降噪,降噪后的S 扫图像中的结构特性基本保持一致。

4 结论

本文基于深度学习方法对焊缝PAUT检测的S扫图像进行降噪处理,并与NL-Means 和BM3D 传统超声图像降噪算法进行比较。经过实验验证,本文提出的算法能有效去除原始S 扫图像中的无关噪声,并保留缺陷细节信息。经过对比处理后的信号幅值图和处理时间,本文算法处理后的S 扫图像缺陷信号与非缺陷信号幅值比达到15.5680,优于NL-Means 算法和BM3D 算法;单张图像的处理时间为227.0 ms,也优于NL-Means 算法和BM3D 算法。证明本文算法降噪效果更优,计算效率更高。同时,由于深度神经网络的特性,本文算法对不同缺陷数量和不同缺陷严重程度的S 扫图像具有自适应降噪性能,避免了降噪处理过程中对参数的反复优化,且具有更佳的降噪效果。

由于本文主要对标现行超声检测标准要求,在样本设计时对相控阵超声检测结果中波幅低于评定线的微弱几何外形信号和反射面信号进行了滤除。对于高灵敏度检测的特殊应用场景,用户可基于该算法进行有针对性的样本设计,实现不同灵敏度要求下的图像降噪。