基于SPD模型的智能化全回转拖船机舱布置研究

2022-03-04刘林伟

刘林伟

(江苏省镇江船厂(集团)有限公司,江苏 镇江 212002)

0 引言

随着科学技术的日新月异,船舶行业不断向智能化方向发展,更多船东希望在船舶运营中能够降低管理成本、减少人为误操作率、提升设备运行过程中的安全性、提高船舶燃油经济性、优化船舶的航行轨迹等。随着2015年《智能船舶规范》的发布,我国正式进入了智能船舶时代,为今后智能船舶设计建造提供了理论依据。智能机舱主要是借助相关智能系统对船舶主要设备如主机、发电机组、舵桨及轴系的运行状态进行实时监控,并且对监测数据进行分析,评估机舱内各设备部件运行的健康状况,确保所有船舶设备的合理化布置,有利于船东使用和后期维护及检修。

国内外学者对智能化全回转拖船机舱布置的研究大部分集中于概念阶段。伊杰等[1]提出了天津港智能拖船方案设计,开创了国内智能拖船领域的先河。赵世光[2]对消防船机舱优化布置的可视化进行了研究。肖肯[3]基于三维模型对船舶的机舱布置进行优化设计,使得机舱布置更加准确与全面。何旺等[4]从知识工程的理论入手,建立机舱数学模型并结合遗传算法,以CATIA软件为平台,实现机舱的智能布置。金娇辉等[5]对小型远洋拖网渔船机舱结构进行了优化设计。李磊等[6]对64 000载重吨智能散货船的总体布置、节能装置设计、智能系统设计等方面进行研究。

本文以某2 354 kW全回转拖船为研究对象,通过二维CAD软件完成船体结构、机舱布置的初步设计,然后利用SPD三维软件,建立船体结构和轮机设备模型,以及管放模型等干涉设计,基于遗传算法理论和设备用途等对设计中不合理的结构和设备布置进行优化。

1 智能拖船机舱结构布置

1.1 主要参数和结构特点

2 354 kW全回转拖船航行于中国天津港及中国近海海域,承担港口助泊作业工作。其主要参数为:总长40.00 m,型宽11.00 m,型深5.00 m,设计吃水3.95 m,肋距0.60 m,梁拱0.15 m,设计自由航速≥14.2 kn,系柱正拖力≥350 kN,续航力≥1 000 n mile,船员铺位10人。

本船入级符号:

★CSAD,TUG,COASTAL OPERATIONS/OFFSHORE NAVIGATION,ICE CLASS B

★CSMD,AUT-0,i-Ship(Mx,Ex,I)

智能化系统通过网络平台存储并分析船舶上所有系统和设备的监测信号数据。网络平台是整个智能化系统的连接桥梁,所有的工作站和通讯单元都连接到网络平台上,实现数据的传输、共享。

本船为单甲板、具有前倾带破冰勺型船首的全焊接钢质船,双机带“Z”型变螺距推进装置。全船主甲板下设5道水密横舱壁将主船体分割,自艏部向艉部依次设艏尖舱、生活设备间、储物舱、机舱(内设集控室)、杂货间、舵桨舱、防撞舱等。艏尖舱、舵桨舱和防撞舱为单底结构,除此之外的液舱均为双层底结构。甲板以上共有3层甲板室,甲板室横向宽度要满足房间设施,驾驶室布置的时候要考虑视野的良好性和操纵的便利性。

1.2 机舱结构初步设计

本船机舱采用横骨架式。在机舱双层底下除中纵桁之外还设了左右对称的4道旁桁材,同时兼顾主机座的内外侧纵桁。利用结构的原始划分,设置了压载循环水舱、淡水舱、燃油舱、滑油循环舱、污油舱、污油水舱等。集控室布置在机舱首部。为满足智能设备的布置需要,集控室作为智能化系统的工作站之一几乎占据了整船的型宽,仅留有一侧通道通向艏部设备处所。为满足AUT-0的要求,集控室内设有梯道通向主甲板室,满足双通道的法定要求。为使机舱满足设备布置、系统放样的同时仍拥有空旷舒适的工作环境,机舱甲板采用局部抬高的设计,因此在结构设计时要充分考虑强框架的连续性,保证力的有效传递,避免局部应力集中出现振动。

机舱结构初步设计在满足强度和连续性的同时,还要考虑施工的便利性及后期的维修保养。机舱结构强度在满足规范的基础上,还要对主机座下方的纵桁和肋板做加厚处理,并对发电机座、轴承座、大的泵座做局部区域加强,防止产生振动。相比常规拖船,在机舱设计方面智能拖船设备布置与结构设计更紧密,空间利用更合理,通道更宽敞,作业环境更舒畅。

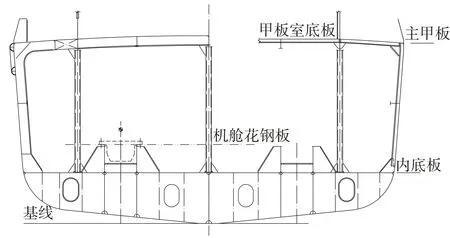

1.2.1 线型优化

常规拖船采用圆弧线型设计,随着线型的逐步过渡会在双层底边舱处逐渐收缩,导致空间变得非常狭小,施工难度加大,焊接质量差,见图1。智能拖船线型采用折线型过渡设计,增大了机舱的空间,尤其是双层底边舱区域,见图2。

图1 常规拖船机舱典型横剖面

1.2.2 支柱设计优化

智能拖船机舱内部的支柱全部设置在船中,给后期管路和电气放样留下了足够的空间。同时经过结构强度计算,将机舱肋骨由角钢更换为球扁钢,加大了肋位之间的净空间。

1.2.3 基座设计优化

常规拖船采用上下贯通式的主机座,这种设计就必须要求机舱正造。但由于机舱的底部线型曲度大,正造使得机舱的胎架制作工作量增大、制作成本升高,并且由于基座上下贯穿对舱室的完整性造成破坏,影响生产周期。智能拖船采用了分体式的主机座。机舱托底采用内底板为胎架反造,待底部制作完成后进行翻身安装主机座,甲板片则以主甲板为胎架同时建造,托底分段制作完成后进行合龙。

图2 智能拖船机舱典型横剖面

1.2.4 机舱结构风道优化

智能机舱设备众多,良好的机舱通风有利于设备的运转,也为机舱内工作人员创造良好的工作环境。常规拖船采用白铁风管通风,但白铁风管布置在横梁的下方会使得层高降低,空间变得局促,因此本船采用了结构风道。根据轮机风道原理图,将风道与横梁和纵桁贯通做成船体结构,利用结构风道作为通风系统的主干道,机舱变得更加整洁,给管路和电装留下了足够的空间。

1.3 机舱结构三维干涉优化

机舱三维模型是指机舱区域内的船舶结构模型,包括了船体外板、舱内纵横舱壁板、平台板、主机座及其他设备底座和相关的结构风道等。机舱船体结构模型是机舱设备三维模型放样的基础,机舱结构模型的准确性为设备布置、管系放样和电缆走向提供了实体场景。

各专业建模放样工作完成后,需进行干涉检查。如:管路和电缆路径是否有重叠;管路、设备与设备基座是否干涉;双层底上人孔布置是否兼顾到人员通行的顺畅和施工的便利性;布风头的位置是否满足设备的要求,有无与电缆重叠的现象。三维模型的干涉检查不仅可以完整且直观地看出设备布置的合理性,还可以对二维机舱设计中存在的不易察觉问题进行权衡和优化。

2 智能化拖船机舱设备布置

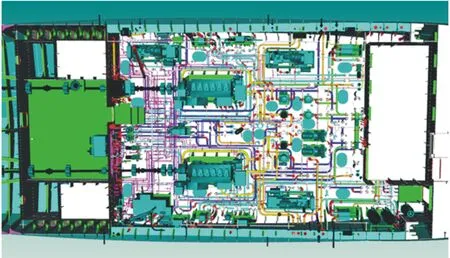

2.1 机舱设备初步设计

机舱由艉部向艏部依次设置空调冷却水泵、燃油输送泵、应急消防泵、油污水处理装置、生活污水处理装置、高温淡水冷却器、发电机、主机滑油备用泵、中央冷却器、主空气瓶、小型热交换器、缸套水加热单元等。机舱布置时既要兼顾设备的维护检修方便性,还要考虑设备布局合理性,以及功能与液舱的相对位置。

在解决机舱内设备布置问题的时候,可以参考文献[2]中有关建立数学模型得到机舱设备初步布置的方法,再综合考虑各设备的重量重心位置,需要注意左右舷重量的平衡,避免出现因船舶横倾导致船舶操纵性降低的问题。智能化拖船机舱布置图见图3。

图3 智能化拖船机舱布置图

2.2 机舱设备三维干涉优化

机舱FR22~FR46肋位设压载循环水舱(左右舷),FR32~FR34肋位设滑油循环舱(左右舷),FR34~FR36肋位左舷设油污水舱、右舷设污油舱,FR21~FR23肋位左舷设燃油溢油舱。全船设置了2个海水箱,海水箱与轮机海水总管相连接,再通过设备进行三维建模和三维的管放。为使管路的走向更加顺畅,避免不必要的折返,在此过程中调整了生活污水装置和中央冷却器的位置。此做法既简化了管路,又拓宽了局部人员通道,使机舱整体的布局更为合理。

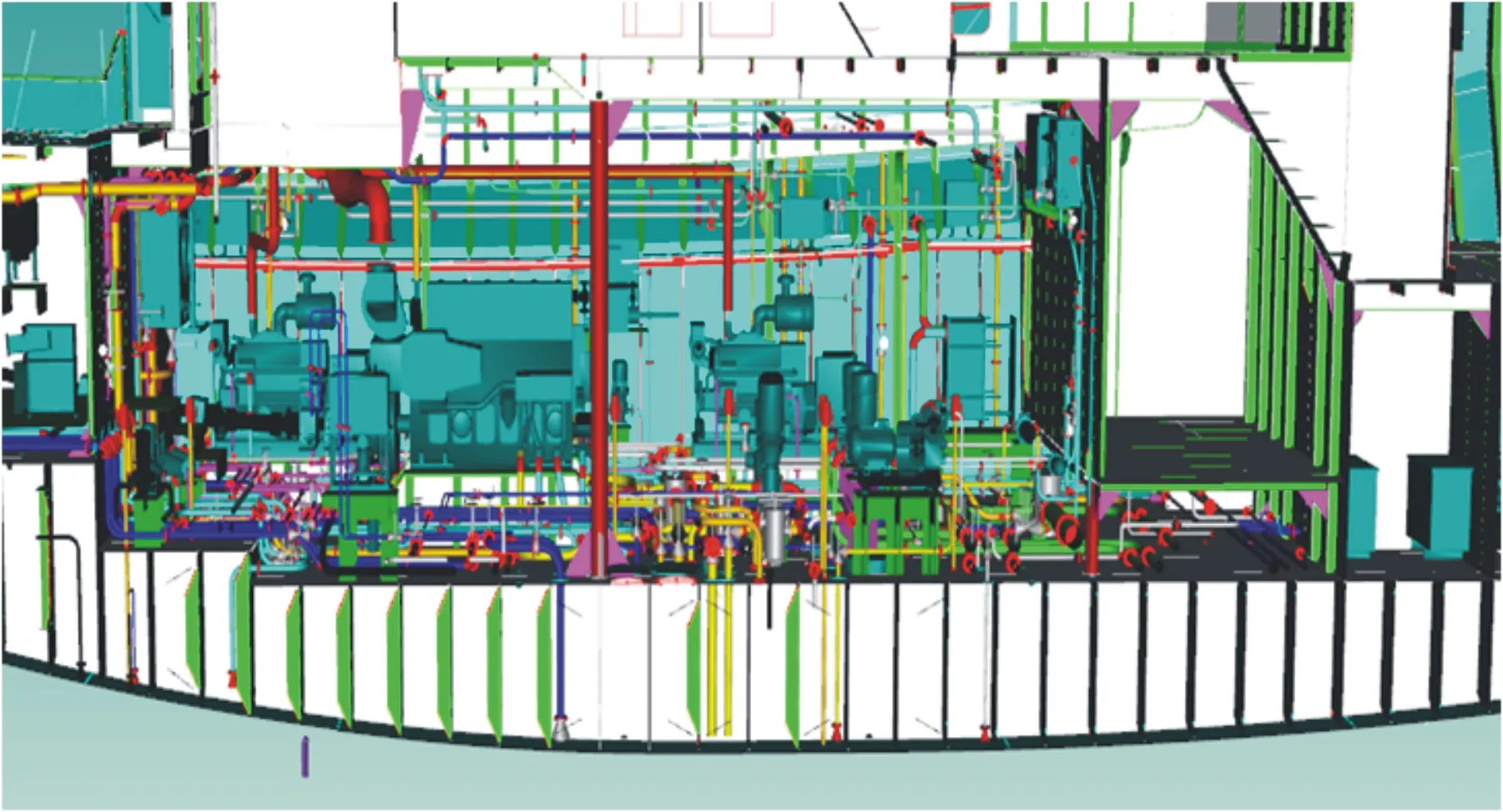

机舱设备建模时可以定义设备重量和重心,且遵循重心尽量低的原则。机舱设备建模既可以为船舶下水提供相对准确的下水重量和重心位置,也可以验证空船预估重量和重心位置的准确性,及时止损。智能化拖船机舱三维图和侧视图分别见图4和图5。

3 智能化拖船三维模型的优越性

通过SPD软件对二维布置的丰满补充和干涉检查,实现了二维到三维的过渡,有效地解决了二维中不合理的设计并提出优化处理方案,完善、优化机电部分的机舱布置。

图4 智能化拖船机舱三维布置图

3.1 校核初步设计

机舱布置建立三维模型后,能够对机舱内船体结构、舱室布置和设备之间的几何

特性进行测量,然后根据测量结果提出设计优化改进意见。

3.2 优化舱室布置

该智能拖船为国内首制,在此之前并无可以借鉴的船型,三维设计面对是全新的布置,在探索中寻求变化,并且不断地调整才能得到最优方案。

图5 智能化拖船机舱三维侧视图

通过三维模型,能够将机舱内部的布置更加直观地呈现出来,便于船东的审核。例如:解决续航力问题方面,可以通过调整舱容的布置,适当增加燃油舱的容积,同时兼顾到船舶稳性,并通过三维的验证和模拟来检验布置是否满足规范要求,进一步调整布局,最终达到设计要求。

3.3 缩短建造周期

合理的三维模型可以使机舱的布置更加贴近实际,提高分段预舾装率,将空中作业改到地面预制,将仰焊或立焊改为平焊,可以降低施工难度、缩短生产周期、提高生产效率。

4 结论

(1)三维设计突破了二维设计的空间局限性,能够非常清晰地了解机舱布置的情况,对设计过程中不足之处能够及时做出调整。

(2)三维模型能够让船东直观地以第一视角提前介入该船舶的设计并结合该船的作业工况和码头的实际条件来完善布置,及时调整机、电、舾放样,减少现场的返工率,提高船厂的生产效率和经济效益。

(3)三维模型信息完整、错误率低,加快了管路和电装的放样进程,提高了船舶的预装率,可以将大量预装工作提前到分段建造中,缩短船台周期和建造周期。