海上热采耐高温三胶筒结构封隔器设计及性能评价

2022-03-04刘传刚王世强马认琦王利军王俊姬

刘传刚,王世强,马认琦,王利军,王俊姬

中海油能源发展股份有限公司工程技术分公司

0 引言

海上稠油热采井对封隔器胶筒有着非常高的要求,必须要求其在高温下(350 ℃)有可靠的密封性能。现有主要耐高温胶筒材质为全氟醚和聚四氟乙烯(PTFE),李振环[1]的研究表明,全氟醚橡胶可以耐热300 ℃,需要的座封力较小(15 t以下),同时有较高的密封压力(30 MPa),可以满足海上热采密封压力(20 MPa)需求,但是价格十分昂贵,且长时间高温条件下会出现老化加剧、龟裂、密封失效现象;丁美平[2]的研究发现,PTFE是一种非常稳定的高分子材料,具有抗酸抗碱、抗各种有机溶剂、抗高温的特点。对PTFE进行改性填充,可以研制出耐温330 ℃的胶筒,由于胶筒材料硬度大,需要较大的座封力(40 t以上)坐封胶筒,现有座封机构的座封力(25 t以下)难以满足要求,同时存在密封压差小(12 MPa以下)的问题。

鉴于现有技术条件下难以解决胶筒材质本身耐高温(350 ℃)问题,同时根据肖美立[3]的研究发现,等离子喷涂氧化锆陶瓷(ZrO2)涂层具有高熔点、高折射率和低热膨胀系数的性质,是绝佳的耐高温隔热材料,本文通过增加隔热层的方式降低胶筒的工作温度,并结合以上两种耐高温材料的特性,设计了一种可以在中心管注高温蒸汽(350 ℃)下工作的耐高温密封结构[4]。

1 三胶筒结构设计

基于全氟醚橡胶的常温耐高压特性和改性聚四氟乙烯的高温密封特性,采用具有隔热涂层的中心管结构,可以减少从中心管传递到外层的热量,从而降低胶筒的工作温度。设计一种隔热中心管三胶筒密封结构(如图1所示),上下胶筒为较硬(邵氏硬度92)的改性聚四氟乙烯材料,中间胶筒为较软(邵氏硬度75)的全氟醚材料。坐封后,中间胶筒在常温下保持较高的密封能力,两端胶筒在高温下保持较高的密封能力。同时,由于两端胶筒的硬度很大,高温下流动性较低,可以很好的保护中间较软胶筒,有效防止高温下中间全氟醚胶筒“肩突”的发生[5]。可以极大的提高胶筒在高温井下的安全性能。

该结构中心管外表面喷涂氧化锆陶瓷(ZrO2)隔热涂层可以很好减少中心管内高温气体的热量传递,因此可以降低胶筒附近温度,提高胶筒使用寿命。ZrO2隔热涂层具有以下特点:①低的导热系数,良好的隔热性能;②良好的高温强度及抗高温氧化能力;③高韧性、高抗弯强度和高耐磨性;④与钢相近的热膨胀系数,避免受热时膨胀不均,造成涂层脱落。

试验表明,添加6%~8%氧化钇(Y2O3)的ZrO2具有最佳的隔热性能,为了提高表层ZrO2的结合能力,在中心管表面喷涂中间结合层(Ni-Cr-Al-Y),厚度0.1 mm,ZrO2表面层厚度0.4 mm[6]。

1.隔热涂层;2.上端环;3.上隔环;4.套管;5.下隔环;6.下端环;7.中心管;8.上胶筒(改性聚四氟乙烯);9.中胶筒(全氟醚);10.下胶筒(改性聚四氟乙烯)。

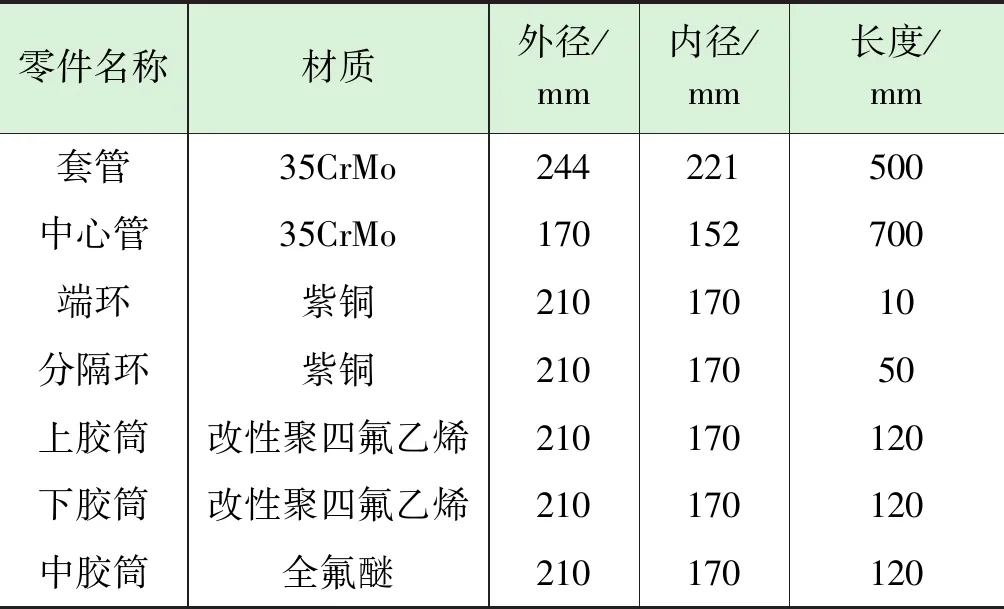

三胶筒各零件的尺寸、材质如表1所示。

表1 三胶筒各零件参数

2 高温热分析

2.1 热分析边界条件

35CrMo的导热系数为65 W/(m·K),紫铜的导热系数为386 W/(m·K),全氟醚的导热系数为0.16 W/(m·K),PTFE的导热系数为0.25 W/(m·K),隔热涂层导热率2.5 W/(m·K),空气热交换系数20 W/(m2·K)。

在中心管内表面施加350 ℃热源,其余外表面为空气热交换,主要的热传递方式为热传递。

2.2 热分析结果

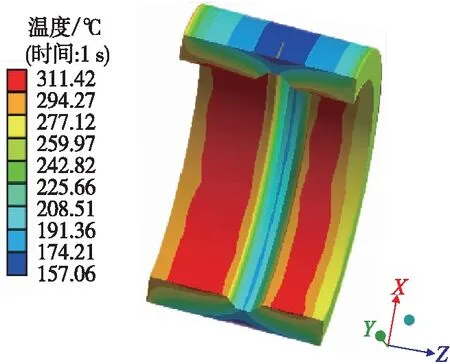

通过结果可以看出,整体结构中胶筒两端和底部接触金属的区域温度最高,中间外表面部分温度最低,中心管隔热层外表面的温度为295 ℃,隔热效果明显。下胶筒的最高温度为311.4 ℃,最低温度为157 ℃(如图2所示);中胶筒的最高温度为319.5 ℃,最低温度为124.5 ℃(如图3所示);上胶筒的最高温度为307.4 ℃,最低温度为157.5 ℃(如图4所示)。

图2 下胶筒温度云图

图3 中胶筒温度云图

图4 上胶筒温度云图

中胶筒的最高温度比两端胶筒最高温度高8~12 ℃,是由于该三胶筒结构中间全氟醚胶筒的导热系数最低,为0.16 W/(m·K),小于中心管隔热涂层的导热系数。热量由中心管传递到外层三胶筒附近后,中间小导热率的胶筒比两侧胶筒具有更好的保温性,因此温度最高。

3 橡胶本构模型的确定

橡胶材料的特性决定了其仿真计算非常困难,可以通过建立适当的本构关系,用简单的试验方法确定橡胶的常数。

用于模拟橡胶的模型有多种,如Mooney-Rivlin、Gent和Yeoh等。其中,Mooney-Rivlin模型可以较好的模拟不可压缩橡胶材料,但不适用于可压缩和大变形硬化时的橡胶材料;Gent模型可以模拟不可压缩且大变形的橡胶材料。Yeoh模型可以通过简单的单轴拉伸试验模拟出其他变形行为,在大变形条件下的计算结果与试验数据吻合良好。本文采用适合模拟胶筒大变形的Yeoh模型[7]。

Yeoh模型的应变能函数可用公式(1)表示:

(1)

式中:I1—变形张量第一变量,无量纲;W—应变能密度函数,无量纲;C10、C20、C30—Yeoh模型常数,MPa。

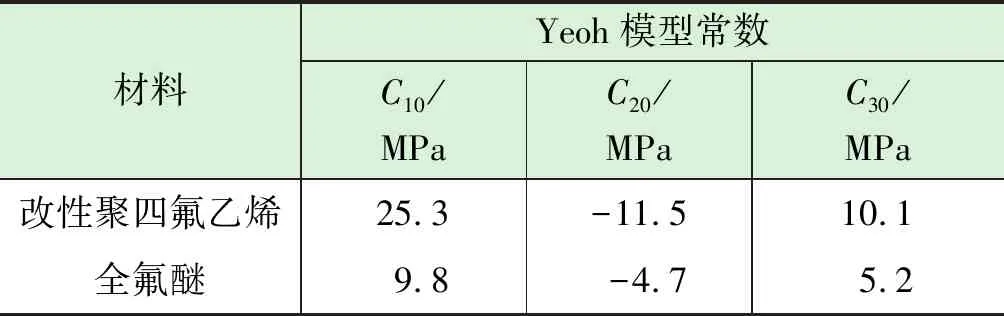

通过材料的单轴拉伸试验确定两种材料的参数如表2所示。

表2 两种材料的Yeoh模型参数

改性聚四氟乙烯具有和橡胶相似的特点,如大变形、应力应变曲线非线性等,因此本文中改性聚四氟乙烯与全氟醚采用相同的超弹性橡胶模型。

4 三胶筒坐封分析

4.1 结构分析边界条件

35CrMo的弹性模量为200 GPa,泊松比为0.3,屈服强度985 MPa,紫铜的弹性模量为102 GPa,泊松比为0.33。

将中心管长度简化到与套管相同,固定套管、下端环与中心管下端面,在上胶筒胶筒上端面施加150 kN坐封力[8- 10]。

4.2 套管强度分析

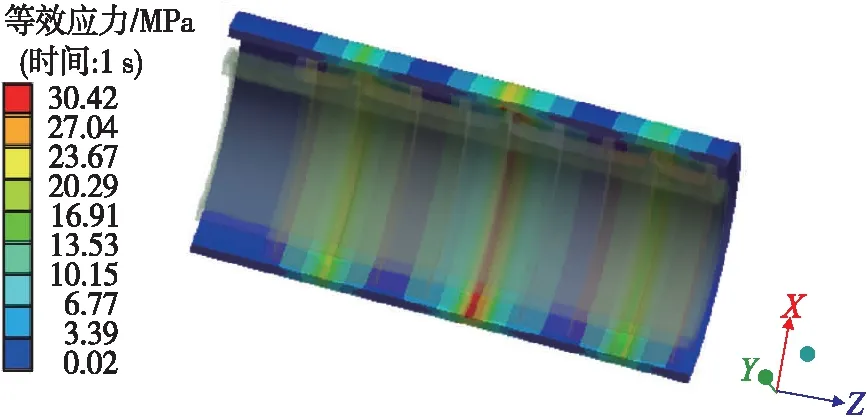

胶筒坐封后对套管会产生接触应力,中胶筒处的接触应力最大,为30.4 MPa,两端胶筒的接触应力较小,为15.4 MPa(如图5所示),远小于套管的屈服强度,不会对套管造成破坏。

图5 等效应力图

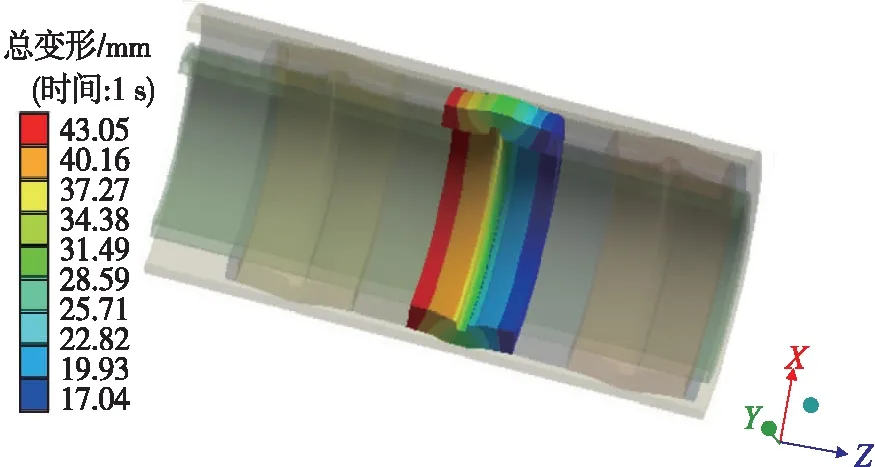

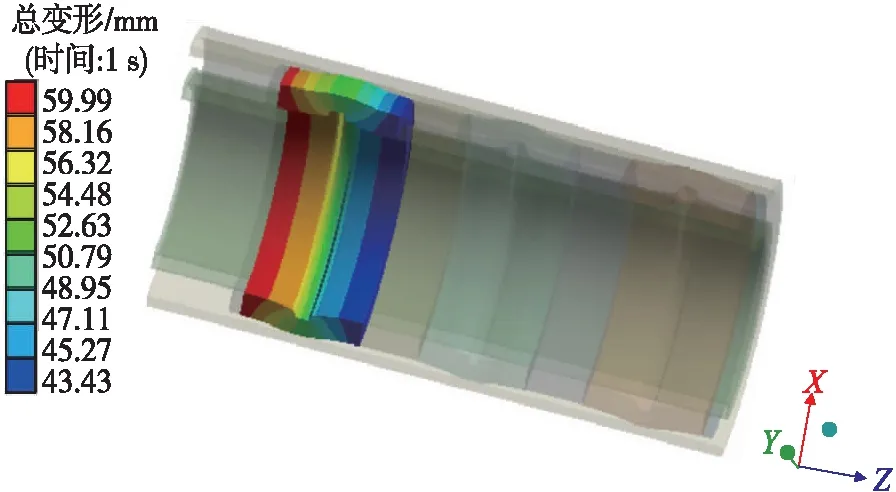

4.3 胶筒压缩量分析

在相同的坐封力下,由于胶筒的硬度不同产生了不同的压缩位移,下胶筒的最大压缩位移为16.7 mm,压缩量为13.9%(如图6所示)。中胶筒的最大压缩位移为26 mm,压缩量为21.7%(如图7所示)。上胶筒的最大压缩位移为17 mm,压缩量为14.2%(如图8所示)。可见,中胶筒压缩量最大,上胶筒压缩量次之,下胶筒压缩量最小。

图6 下胶筒变形

图7 中胶筒变形

图8 上胶筒变形

由于中胶筒的邵氏硬度为75,小于两侧邵氏硬度为92的上下胶筒,因此在同样来自上端座封力的情况下,较软的胶筒会产生更大的变形,具有更大的压缩量;同时由于胶筒与套管间存在摩擦力,传递到下胶筒的坐封力会小于作用到上胶筒的坐封力,因此,具有相同硬度的上胶筒的变形和压缩量比下胶筒大。

4.4 接触压力分析

胶筒坐封后会在与套管的接触面上产生接触压力,为初始接触压力。经过试验,压缩式胶筒的初始接触压力大于3 MPa就能形成有效密封,随着胶筒两侧密封压差的增大,胶筒会继续压缩变形,胶筒与套管间的接触压力也会随之增大,并且始终大于密封压差,稳定状态下的接触压力为工作接触压力,工作接触压力大于密封压差就能保证胶筒密封有效。

整理以上分析数据,三个胶筒的分析数据对比如表3所示。

表3 三胶筒结构分析数据

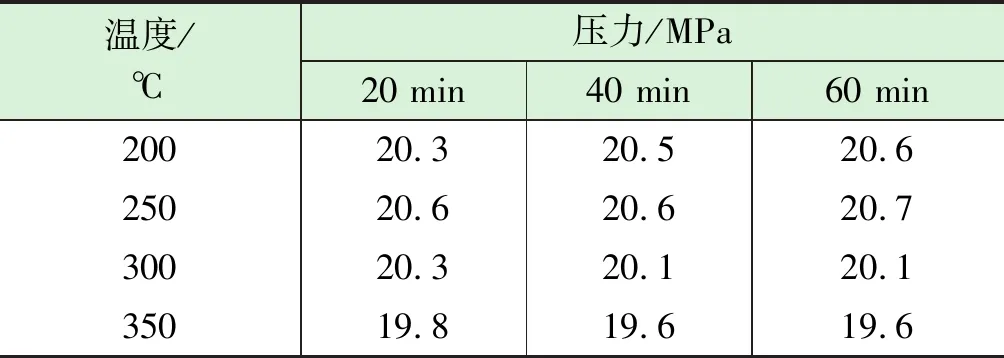

5 高温试验

将组装好的三胶筒结构装入高温井筒,安装好井口法兰,连接好坐封管线和试压管线。通过坐封管线打压,压力达到16 MPa、座封力为15 t后三胶筒坐封到位。利用试压管线向环空内注入高温导热油,压力达到20 MPa后关闭阀门,10 min后观察压力变化,无泄漏后接通加热电源对中心管进行加热,分别在200 ℃、250 ℃、300 ℃、350 ℃时稳定60 min,并记录相应温度下的压力变化,得到温度与压力变化试验数据如表4所示。

表4 温度与压力变化试验数据

试验结束后胶筒状态如图9所示,两端改性聚四氟乙烯胶筒没有发生明显改变;中间全氟醚胶筒有少量老化脱落,胶筒中间引导槽附近有轻微凸起,相比没有采取隔热涂层结构的胶筒,耐高温性能有明显提高。

数据分析:

(1)三胶筒结构常温下密封能力稳定,可以密封20 MPa压差。

(2)随着中心管温度升高,环空密封介质也会有一定温度升高,引起高温导热油体积膨胀,出现压力升高的现象。

(3)中心管温度到达300 ℃后,因为三胶筒结构经过高温下变形达到二次稳定状态,压力会在小幅下降后稳定。

(4)中心管温度达到350 ℃后,虽然压力有所下降,但是最终压力稳定在19.6 MPa,可以满足现场使用要求。

图9 高温试验后胶筒结构

6 结论

(1)三胶筒结构中,硬度最小的中胶筒具有最大的形变和压缩量,为21.7%,相同硬度下远离坐封机构的下胶筒的形变和压缩量最小,为13.9%,上胶筒压缩量为14.2%。

(2)中胶筒的接触压力为6.4 MPa,上胶筒和下胶筒的接触压力分别为5.2 MPa和4.9 MPa,可见硬度小的全氟醚胶筒相比PTFE胶筒具有更大的压缩量和接触压力,因此常温下可以实现更高的压力密封。

(3)ZrO2隔热涂层具有明显的隔热效果,采用隔热涂层后胶筒耐高温性能明显提高。

(4)该耐高温三胶筒结构在350 ℃下有良好的密封性能,可以满足海上稠油热采需求。