数显浮球液位仪研制与钻井溢漏预警试验

2022-03-04何弦桀杨晓明

何弦桀,晏 琰,杨晓明

1 中国石油川庆钻探工程有限公司钻采工程技术研究院 2 中国石油川庆钻探工程有限公司页岩气勘探开发项目经理部 3 中国石油川庆钻探工程有限公司川东钻探公司

0 引言

随着勘探开发逐渐走向深层复杂地层,钻遇窄安全密度窗口的情况越来越多,极易诱发溢流、井漏,钻井施工安全环保压力不断增大[1- 5]。对于钻井液循环罐液位的准确监测是判断井下溢流、漏失的主要地面技术手段之一。为了避免漏报,目前钻井现场一般配用两种循环罐液位监测装置——超声波液位计和浮球式液位仪[6- 8]。超声波液位计能够实时、连续监测循环罐液位,但当罐内出现较大的液面波动时(如搅拌器工作、液面有气泡等)会在一定程度上影响超声波液位计的测量,容易产生误报。而浮球式液位仪的监测比较稳定,因而准确度更高、是钻井队确认循环罐钻井液液位的主要依据[9- 10]。但现有浮球式液位仪无法实时输出液位监测值,需要坐岗人员定时(约15 min一次)近距离观察标尺、手工记录液位值,容易产生漏报和误报,且对于溢流、漏失的识别时间较为滞后,不利于应急措施的及时实施,存在一定安全隐患。此外,现有技术对于泥浆工加料、启停泵操作等环节无法自动准确识别,导致使用过程中误报率较高。

由于近年来信息技术的不断突破,自动化钻机、数字化井场是目前的研究热点,也是钻井未来的主要发展方向[11- 15]。因此,为了实现钻井循环罐液位监测的数字显示、减少溢漏的误报和漏报,基于浮球液位仪自主设计了一种具备实时、连续监测及数显功能的溢漏预警系统,对于及时发现井下溢流、漏失,提高溢漏预警准确率,保证钻井井控安全具有重要意义。

1 数显浮球液位仪原理与结构设计

1.1 浮球液位仪数字显示原理

循环罐浮球液位仪的测量原理是当浮球随着循环罐内钻井液液位的升降而上下浮动的同时,带动上端的标尺指示杆上下移动,坐岗人员定时查看标尺指示杆读数确定循环罐钻井液体积,再手动计算所有罐的体积得到总池体积并进行溢流、漏失判断。

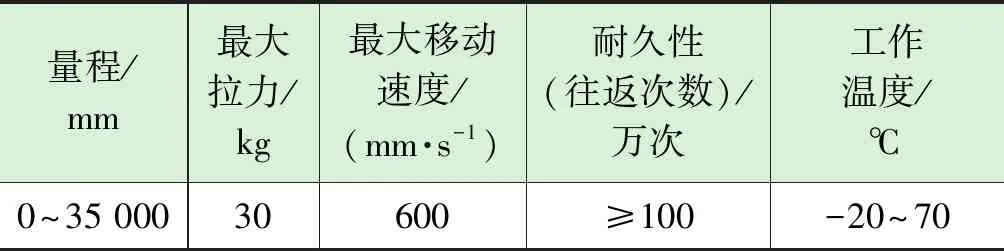

浮球液位仪的数字显示就是通过信息技术实现上述过程的自动测量、记录与报警,其核心原理是在现有浮球式液位仪上加装1个拉绳位移传感器(其主要技术参数见表1),传感器上部拉绳端连接在标尺指示杆上,当循环罐内钻井液液位变化时,标尺指示杆上下移动带动拉绳伸展和收缩,拉绳带动下端位移感应器内部的转子旋转,并输出一个与拉绳移动距离成比例的电信号,软件系统将每一个罐的钻井液液位电信号数据转换成钻井液体积数据,同时计算参与循环的所有罐的钻井液体积,最终以曲线形式显示出来。

表1 拉绳位移传感器主要技术参数

1.2 系统结构设计

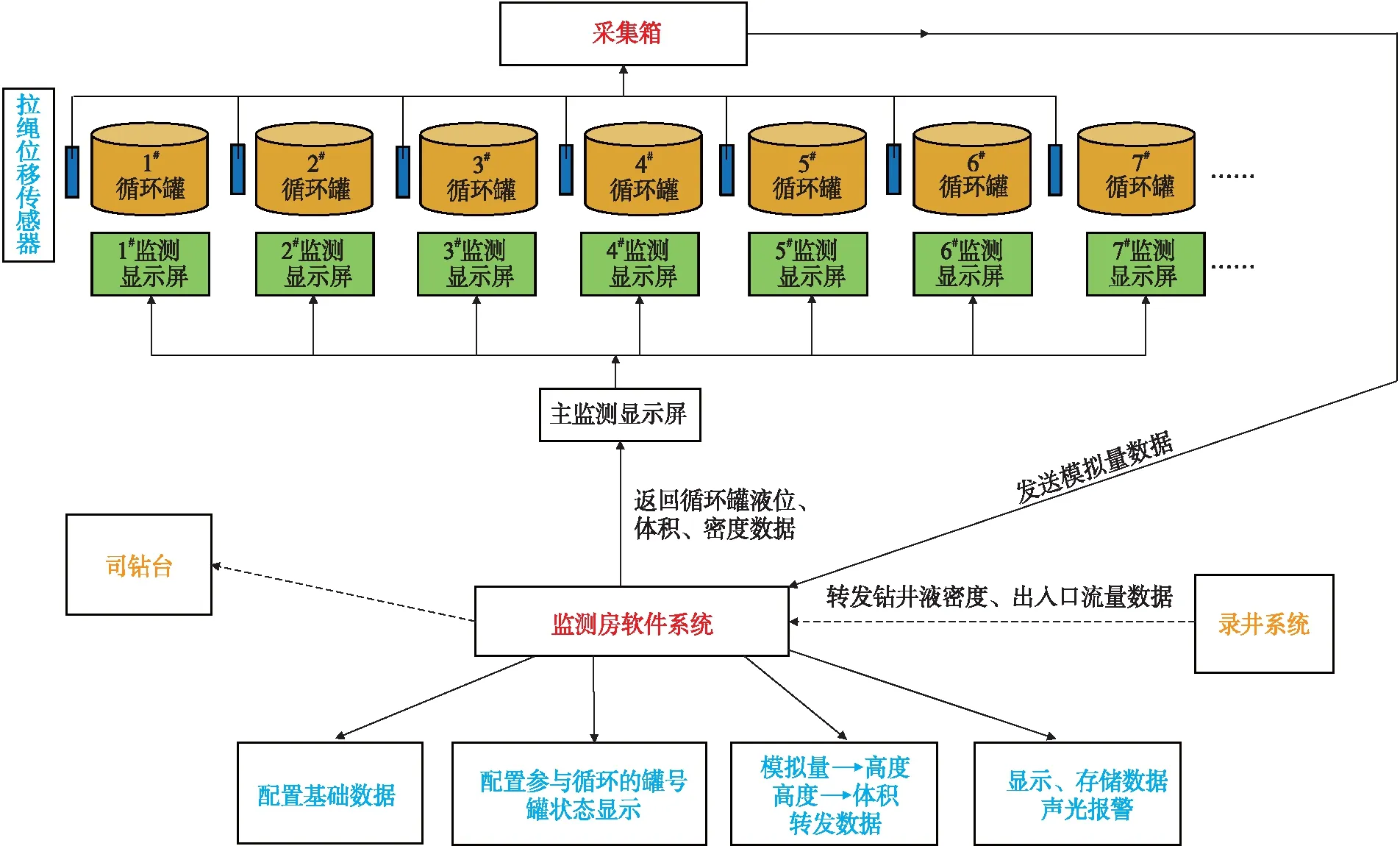

数显浮球液位仪主要由浮球式液位仪、拉绳位移传感器、防爆监测显示屏和软件系统等部分组成,其系统示意图和整体结构图如图1和图2所示。

图1 数显浮球液位仪示意图

拉绳位移传感器和钻井液液位(体积)防爆监测显示屏安装在现有钻井队的每一个循环罐处,主监测显示屏和数据采集箱安装在人员坐岗处。每一个拉绳位移传感器通过采集箱将钻井液液位数据传输至监测房内的软件系统,软件系统将每一个罐的钻井液液位数据转换成体积数据,同时计算参与循环的所有罐的钻井液总体积,并实时进行溢漏识别,同步将监测结果发回至所有显示屏和司钻台。此外,软件系统还接入了录井系统的钻井液出入口密度、出入口流量数据,用以辅助溢漏的判断。

图2 系统整体结构图

2 基于实测数据的溢漏报警算法研究

2.1 数据滤波方法

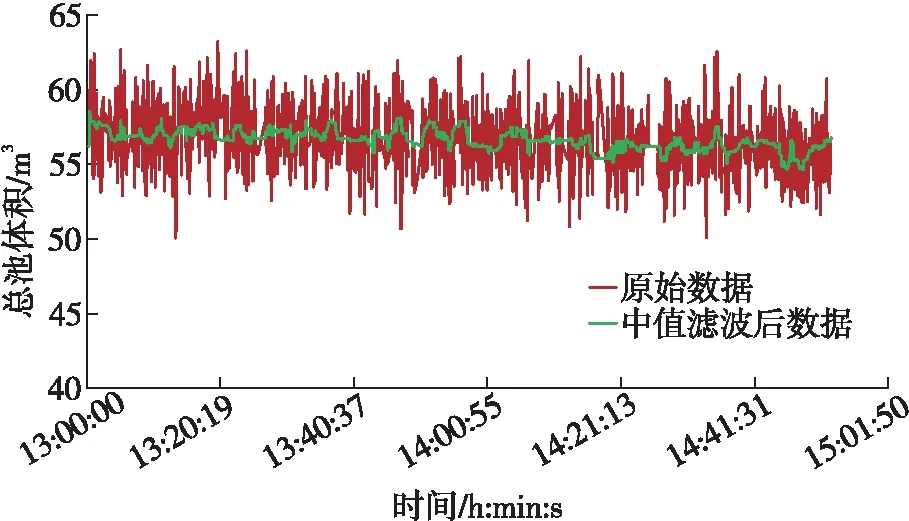

在开泵循环时,循环罐内的钻井液液位持续处于波动状态,特别是在大排量钻进中或打开钻井液搅拌器时,液位波动极大,因此需要对采集到的液位数据进行滤波处理。

数据滤波处理的原则是在保持数据原有变化趋势的同时剔除错误值。对目前常用的中值滤波算法、指数平滑滤波算法、非线性时间序列滤波算法、小波滤波算法等方法分析,决定采用中值滤波算法对液位数据进行处理。中值滤波算法是基于排序统计理论的一种能有效抑制噪声的非线性信号处理技术,其基本原理是把数字图像或数字序列中一点的值用该点的一个邻域中各点值的中值代替,让周围的像素值接近真实值,从而消除噪点。因此中值滤波算法能满足循环罐钻井液液位的连续、稳定监测。

中值滤波算法处理液位数据的过程主要分为以下两步:

(1)从原始采集数据中的某个采样段取出奇数个液位数据进行排序,假设采样段中有N个液位数据点,滤波窗口的长度为W(一般为奇数)。

图3 总池体积数据中值滤波前后数据对比图

2.2 溢漏报警算法

考虑到循环罐液位监测数据量极大且一分钟之内的数据往往差异性较小,相似数据对提升预警模型的准确性并没有太大帮助,因此软件在数据中值滤波后,对余下数据进行重采样,采样间隔设定为15 s,即每15 s取一个数据点。

向软件输入参与循环的罐号及每个罐的长、宽、高数据后,系统会自动计算每一个罐每增加1 cm液位对应的钻井液体积增量,当监测到连续4个数据点(60 s数据)出现持续上涨或持续下降趋势时,系统发出溢流或漏失预警,坐岗处显示屏和司钻台显示屏会同步发出语音预警信息;当连续8个数据点(120 s数据)出现持续上涨或持续下降趋势时,系统发出溢流或漏失报警,坐岗处显示屏和司钻台显示屏在同步发出语音报警信息(溢流X m3或漏失Y m3)的同时,还会发出声光报警提示。该溢漏报警算法基于循环罐液位的连续变化趋势,能够根据不同井眼钻井自适应报警阈值、具有较好的普适性,确保了坐岗人员和司钻能够第一时间发现井下异常,及时采取应急措施,有效防止事件的扩大。

2.3 溢漏误报校正方法

2.3.1 加料过程误报控制

在钻井过程中由于工况变化,需要在不停泵状态下向循环罐内钻井液中加料,加料过程钻井液体积会不断增加,若不在报警算法中加以校正,则会出现溢流误报。针对此情况,软件系统设置了一个维护模式,当泥浆工加料时,在坐岗处的主监测显示屏上点击、切换至维护模式,在此模式下,软件系统结合接入的录井系统中的出入口流量数据进行辅助判断:若系统识别到入口流量和出口流量在正常范围内波动、均没有明显增加,而某一个罐的体积却在持续异常增大,则不会发出溢流报警;当加料结束后,泥浆工在主监测显示屏处点击、切换至循环模式,软件系统更新加料之后的总池体积数据作为后续溢漏判别的基准值。

2.3.2 开泵/停泵过程误报控制

在接立柱等工况中的停泵、开泵操作中,总池体积会因为停泵后的回流而增大或因为开泵时向井内泵入钻井液而减小,需要在报警算法中进行校正,避免出现溢流、井漏的误报。为此,软件系统设置有泵状态识别程序和开泵/停泵过程溢漏预警程序,当识别到停泵时,软件系统执行停泵过程溢漏预警程序,该程序在同一排量下(±2 L/s内)记录前4次正常停泵过程的总池体积增加曲线,并生成一个正常回流状态下的总池体积数据变化区间,当在同一排量下第5次停泵时,实时采集的总池体积数据曲线与正常回流状态下的变化区间进行比较,若本次总池体积曲线低于或高于该区间则发出井漏或溢流预警,若本次总池体积曲线的增加在该区间内,软件系统判断为正常停泵回流、不会发出溢流报警(停泵实测曲线见图4);当识别到开泵时,软件系统执行开泵过程溢漏预警程序,若该程序识别到正常开泵过程时,总池体积曲线虽然降低是但不会发出井漏报警。

图4 停泵过程软件监测曲线

2.3.3 钻台散落钻井液误报控制

在接立柱、起钻过程中,时常出现卸扣时钻井液散落钻台面的情况,为了避免钻井液损失过多导致循环罐液面下降、出现井漏误报,在防溢管处安装了钻井液回收装置(即泥浆伞),并在泥浆伞处加装了专用管线至循环罐,及时回收钻台散落的钻井液,确保总池体积的动态平衡,有效防止了误报的发生。

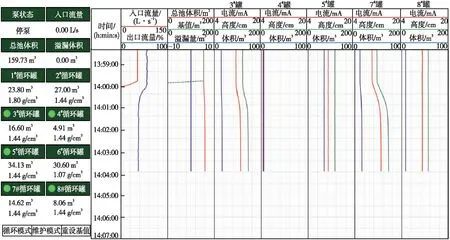

3 数显浮球液位仪现场试验

数显浮球液位仪在MX023- H1井开展了现场试验,试验井段4 913~5 815 m,截止完钻,系统连续稳定运行超过450 h,能够在开泵、停泵、变排量过程中均实时、连续、准确、稳定地输出循环罐钻井液的液位值和体积值,在启停泵、泥浆工加料等环节未出现误报,液位监测精度±1 mm、体积监测精度±0.01 m3,期间较现有技术提前2 min成功预警1次井漏事件(监测曲线见图5),应用效果显著。

2021年8月28日16:10钻进至5 252.15 m时,系统识别到5号罐(上水罐)体积不断减少、总池体积不断下降,判断发生井漏、向井队发出井漏预警,16:12坐岗人员查看浮球标尺、计算总池体积,与前期记录对比后确认发生井漏。

图5 井漏事件软件监测曲线

4 结论

(1)数显浮球液位仪结构简单对现有设备改动小,能够实现对循环罐液面波动的实时、连续、稳定监测,精度达到±1 mm,解决了现有浮球式液位仪仅能人工单点监测的问题。

(2)系统实现了浮球液位仪监测的数字显示,大大降低了坐岗人员的劳动强度,有效避免了视觉误差和人工计量带来的不利影响,对于减少溢漏的误报和漏报,进一步提升钻井作业的安全性具有重要意义。

(3)系统能够自动准确识别工况的变化,有效解决了现有技术在泥浆工加料、启停泵操作等环节误报率较高的问题,实用性和可靠性得到较大提升。