TFT-LCD行业中R角变胶宽工艺研究

2022-03-04贺新钢郭剑伟王文强魏永辉

贺新钢,陈 帅,郭剑伟,张 显,王文强,陈 卓,魏永辉

(鄂尔多斯源盛光电有限责任公司,内蒙古 鄂尔多斯 017000)

近年来,随着手机行业的高速发展,消费者对手机性能和手机的质量要求越来越高接近于苛刻,从而促使手机制造公司对手机屏的质量与要求与日俱增。目前市场中手机显示屏以TFT-LCD工艺为主导工艺,该工艺具有低电压、低功耗、重量轻和易于实现全彩色显示等特性。但是随着手机屏幕占比率逐年升高,显示屏边框变的越来越窄,对ODF Seal胶涂布工艺要求越来越高,传统的真空灌注工艺是先进行框胶固化,然后通过毛细效应进行液晶滴注,该工艺具有生产效率低、不良发生率高等特点,制约了其大规模应用于量产。目前,ODF工艺采用的是在TFT基板上滴注液晶,在CF基板上涂布封框胶,然后进行真空对盒。

但是在信赖性测试过程中,高屏占比、超窄边框产品在滚筒测试和垂直跌落验证过程中,NG漏液发生率较高,NG漏液发生的位置主要集中在手机屏幕的拐角位置,严重影响产品在客户端的使用效果。针对该漏液问题进行分析,发现滚筒测试和垂直跌落验证产生漏液原因为拐角位置Seal胶和膜层脱落导致液晶流出。通过研究测试发现封框胶与不同膜层之间的黏着力存在差异性,通过导入在R角位置增加挖槽工艺,增大R角位置封框胶与黏着力较大膜层的接触面积可以有效解决此问题。

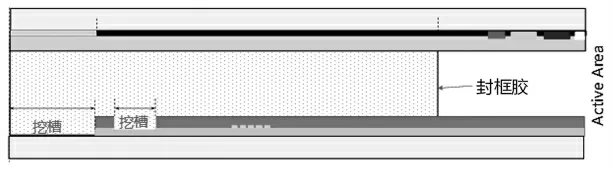

实现方法如图1:在屏幕的拐角位置增加挖槽,增加拐角封框胶涂布量来增强封框胶与膜层的黏着力。但是考虑到统一增加封框胶涂布量会使胶宽增加边框变宽,这与消费者的审美和市场需求相违背。故针对该问题只能通过保持其他位置胶宽不变,只对R角位置变胶宽,来提高R角封框胶与膜层的黏着力。与统一胶宽相比,R角变胶宽工艺对ODF封框胶的涂布工艺提出了更高的要求。

图1 R角挖槽示意图

1 封框胶涂布原理

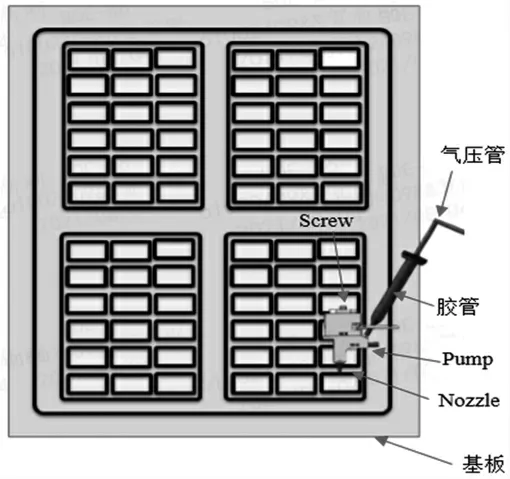

TFT-LCD工艺制程中,ODF封框胶涂布工艺目前分为2种实现方法。第一种,气压式。此种方法是利用惰性气体加压将封框胶填充管里面的Sealant,利用气体压力将液剂从搭载的Pump上的Nozzle中挤出,然后通过基台和Gantry的移动将胶涂布到玻璃基板上面。第二种,气压和螺杆(Screw)混动式。此种方法是利用惰性气体加压将封框胶填充管里面的Sealant,利用气体压力将液剂填充到搭载的Pump上,然后通过Pump中螺杆(Screw)的旋转将Pump中的Sealant从Pump上的Nozzle挤出,然后通过基台和Gantry的移动将封框胶涂布到玻璃基板上面。

通过多年生产实践证明气压和螺杆(Screw)混动式的涂布方式,Seal胶的稳定性、均一性和涂布过程的控制可靠性更高,更易于实现高难度和高精度的市场产品需求。封框胶涂布原理图,如图2所示。

图2 封框胶涂布原理图

2 R角变胶宽工艺实现方法

目前,在TFT-LCD工艺制程中,封框胶的涂布方式采用统一湿面积涂布,主要通过调整基台、Gantry移动速度、Screw转速、Screw加减速度、Nozzle Size(喷嘴直径)、涂布时的气压和涂布时的Gap等参数来综合控制实现湿面积的统一涂布。R角变胶宽涂布和统一湿面积涂布相比,它的主要难点在进出R角的过渡区。如何保证只有R角变,过渡区稳定且均一性高是R角变胶宽的技术难点所在。通过实验验证,调整R角Screw转速、调整R角Gap、基台和Gantry的移动速度可以不同程度和不同效果的实现R角变胶宽工艺。

2.1 增大R角Screw转速

应用物理运动原理对移动速度和Screw转速的变化过程进行分析,过程如下:

(1)移动速度变化过程分析:Vt=V0+at,如图3,我们可以计算得到由直线速度V0减速到R角速度Vt所需时间,将时间t带入路程公式S=V0t+1/2at2,如图4,可以得到减速过程中路程S随时间t的变化曲线。

图3 设备移动速度变化过程

图4 设备移动距离变化过程

(2)Screw转速变化过程分析:同样利用Vt=V0+at,我们可以根据移动过程减速时间计算出减速过程中的Screw的减速度。

在保持移动速度不变的情况下提高R角的Screw转速,单位时间内相同点位的封框胶累积量将会提升。通过实验验证和测试,见表1,我们可以建立R角Screw的变化量和湿面积之间的变化关系。

表1 设备移动速度、Screw转速测试实验及R角湿面积效果

2.2 增大R角Nozzle与基板之间的Gap

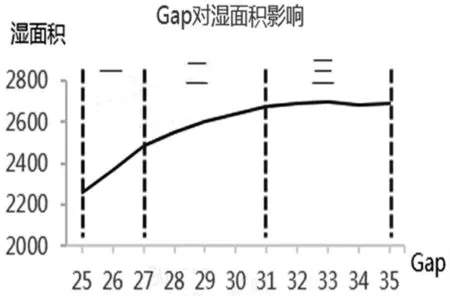

原理分析:在一定范围内,保持移动速度和转速不变,增大Nozzle和玻璃基板之间的距离,吐出Nozzle部分的Seal胶会受重力影响,向下累积形成倒锥形形状,当Seal胶落到基板上时单位时间内的涂布量增加,因而湿面积变大,累积量与Nozzle和玻璃基板之间的距离成正比,如图5所示。

图5 Gap对涂布量的影响

实验验证:根据Gap对Seal胶吐出量的影响原理,保持原有移动速度和R角的Screw转速不变,我们只对涂布R角时的Gap高度值进行调整来验证Gap对R角湿面积的影响。实验验证数据如图6所示,根据实验验证数据我们可以得出,当保持移动速度和Screw不变,Gap高度差达到2μm时,实际涂布量变化较明显可达到200μm2;当Gap高度差达到6μm时,实际涂布量趋于稳定不会再变化,最大变化量可达到400μm2;当达到15μm时,R角位置会出现断胶现象。

图6 Gap值与湿面积的关系

2.3 降低R角涂布时的移动速度

同样应用物理运动原理对移动速度和Screw转速的变化过程进行分析,过程如下:

(1)移动速度变化过程分析:Vt=V0+at,我们可以计算得到由直线速度V0减速到进入R角前的速度Vt所需时间,将时间t带入路程公式可以得到减速过程中路程S随时间t的变化曲线。

(2)Screw转速变化过程分析:同样利用Vt=V0+at,我们可以根据移动过程减速时间计算出减速过程中的Screw的减速度。

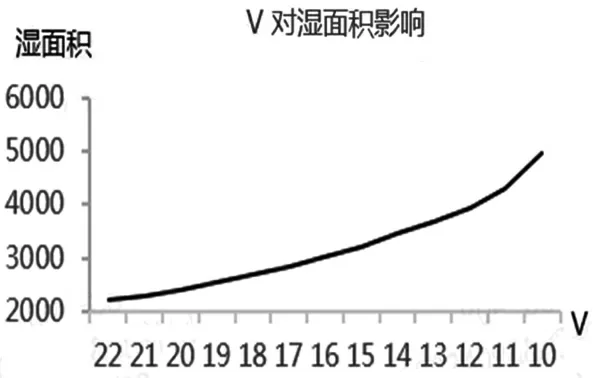

通过对变化过程分析,我们可以看出如果保持直线和拐角Screw和Screw加速度不变的情况下降低R角移动速度,单位时间内落到玻璃基板上相同点位的Seal胶累积量将会增加。通过实验测试我们建立R角移动速度变化量和湿面积之间的变化关系,如图7所示。

图7 移动速度V与湿面积的关系

3 实验结果

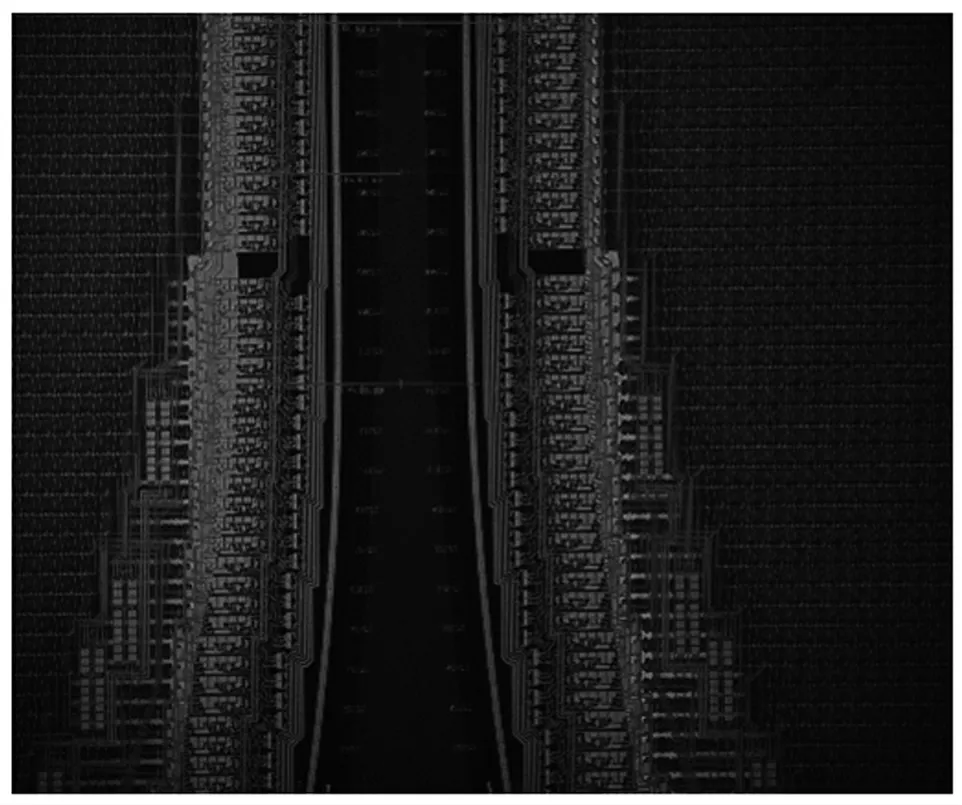

数据收集:用涂胶设备对实际Seal胶涂布过渡区和R角位置的湿面积进行检测,每一个Panel测量66个点位,便于分析胶宽的均一性。图8是我们实验测试的66个点位图,图9是光学显微镜设备检测的实物图,通过测量胶宽湿面积和显微镜镜检可以准确获得胶宽的数据。

图8 检测点位

图9 显微镜胶宽照片

3.1 增大R角Screw转速测试数据

通过对实验数据分析我们可以看出在保持直线移动速度、R角移动速度和加速度不变的情况下,增大R角的Screw转速,可以增大R角的胶宽,如图10所示,但是我们在用涂胶设备和显微镜测量过渡区湿面积和干宽数据时发现,在由直线过渡到R角过程中过渡区胶宽也在逐渐由直线469μm增加到R角的710μm,部分位置已经超出±100μm的Spec,实际效果不能满足工艺设计需求。

图10 胶宽照片

3.2 增大R角Nozzle与基板之间的Gap测试数据

通过数据分析我们可以看出在保持直线移动速度、R角移动速度和加速度不变的情况下,增大R角的Gap,在一定范围内可以增大R角的胶宽,如图11所示。

图11 胶宽照片

我们在用涂胶设备和显微镜测量过渡区湿面积和干宽数据时发现,在由直线过渡到R角过程中过渡区胶宽均一性较好,最大差值小于20μm。但是在R角位置由472μm突变到571μm,实际效果只能满足直线到R角100μm的变化。

3.3 降低R角涂布时的移动速度测试数据

通过数据分析我们可以看出在保持直线移动速度、R角的Screw转速和加速度不变的情况下,降低R角的移动速度,可以增大R角的胶宽,如图12所示。

图12 胶宽照片

我们在用涂胶设备和显微镜测量过渡区湿面积和干宽数据时发现,在由直线过渡到R角过程中过渡区胶宽均一性较好,最大差值小于20μm。在R角位置由472μm突变到731μm,实际效果能满足直线到R角260μm的变化。

4 结论

通过实验测试我们可以得出,改变R角Screw转速、R角涂布时的Gap和R角的移动速度可以改变R角的涂布胶宽,实现直线与R角的变胶宽涂布。

4.1 增大R角Screw转速

(1)可实现直线到R角差值250μm的变胶宽涂布。

(2)过渡区位置均一性较差,波动小于240μm。

4.2 增大R角Nozzle与基板之间的Gap

(1)可实现直线到R角差值100μm的变胶宽涂布。

(2)过渡区位置均一性良好,波动小于20μm。

4.3 降低R角涂布时的移动速度

(1)可实现直线到R角差值250μm的变胶宽涂布。

(2)过渡区位置均一性良好,波动小于20μm。

综上所述,通过降低R角移动速度来实现增加R角胶宽涂布量来实现直线到R角变胶宽可行性较高,可以根据产品设计需求,将参数模型导入到量产中,达到R角变胶宽和提升胶宽的稳定性目的。有效改善R角胶细所引起的不良问题,将滚筒测试和垂直跌落不良率降低90%。