一种锥形筒斜孔加工设备研制

2022-03-04任高林张学伟徐一慧高越琪宋安达

任高林,张学伟,张 振,冯 石,徐一慧,高越琪,宋安达

(中国航天空气动力技术研究院,北京 100074)

风洞是飞行器研制的主要地面试验设备,按气流速度可分为低速风洞、亚声速风洞、跨声速风洞、超声速风洞及高超声速风洞[1]。许多风洞尤其跨声速风洞,需要在试验段壁板结构件上按照气动规律加工大量孔径、角度、表面粗糙度一致的斜孔,以便有效消除激波,加速气流扩张[2]。

试车台等气动地面模拟设备是导弹发动机装机前不可或缺的一环,其中尾室端装备在发动机后面,用来导流发动机燃烧后的高温燃气,它根据发动机大小,不仅需要锥段结构,而且需在气流方向上打若干跟气流方向一致的斜孔,用来喷水降温,防止回流。

由此可见,航空航天领域中存在着大量锥段钻斜孔的工作。由于航天器件尺寸较大、造型不规则、厚度较大、孔加工要求复杂等特点,现有的数控因结构限制,无法全部满足航天专用件的斜孔加工[3]。但在实际生产过程中,孔加工的质量对航天器件的安全性能和使用性能有着重要影响。针对此种情况,研制了一种专用斜孔加工设备,对锥形筒件,尤其是厚度高的锥形筒件,在孔加工效率和加工精度方面的提高,具有重要意义。

1 斜孔加工的分类及主要方法

机械加工中,斜孔加工可以归纳为3类,即在平面上钻斜孔、在斜面上钻孔、在曲面上钻孔[4]。而锥形筒高精度斜孔加工是其中最难的。斜孔,顾名思义,是指孔的中心线与工件表面不垂直的孔,加工中心线与工件上某1个或几个平面成一定角度关系(90°除外)的斜孔[5]。如图1所示。

图1 直孔与斜孔

锥形筒高精度斜孔加工可以分为下面3种情况。

(1)在平板上直接打斜孔,然后经过卷板机卷板,制成符合要求的锥形筒件。优点是工艺简单、快捷方面,缺点是斜孔的尺寸公差较大,容易出现几何精度缺陷,尺寸精度不合格、圆度超差。尤其针对一些厚度较大的锥形筒件,明显不适用,现在市面上的卷板机大多只能卷厚度在35 mm以下的钢板,一旦超过35 mm,需要专门找相应超大卷板机,价格十分昂贵。

(2)张厚江等人[6]设计了专门的高速钻削试验台。高速电动轴通过变频器控制,可实现无级变速,最高转速可达到24 000 r/min,钻孔过程中基本没有掉转现象。但由于钻头转速过快,导致钻头跟工作面接触瞬间,会产生很大的切削力,造成两切削刃出现偏移,致使钻头倾斜、滑移。高速钻削容易导致孔口刮烂,破坏孔端面平整。速度过快容易使刀具崩刃,严重时甚至断刀在工件内部。

(3)数控镗削。可以选用JOMAX265高精度龙门移动式镗削加工中心,铣头选择万能摇摆铣头。这对机床要求很高,需要机床自身携带自动角度旋转主轴头,设备投入很大[7]。数控镗削如图2所示。

图2 镗铣加工中心加工

除了以上常规斜孔加工方法外,还有高压水射流切割、电火花加工、超声加工以及激光加工等[8]。但是这些方式往往局限于设备高价值投入,对机床配置要求同样颇高。

2 系统结构组成介绍

本次设计和研制的锥形筒斜孔加工设备,包括床身底座、旋转机构、调节机构、液压控制机构、夹紧机构、牛眼轴承。锥形筒斜孔加工设备的结构组成如图3所示。

图3 锥形筒斜孔加工设备的结构组成图

2.1 床身底座

床身底座是整个设备的主要承重主体,它不仅是加工单元的载体,同时承受着整个机床切削力的间接作用[9]。本次床身底座采用空心方管100x100-8和10#槽钢焊接而成。在保证动、静刚度的前提下,形状简单,增加了其美观性。无论是空心方管还是槽钢,市面上材料采购容易,价格低廉。由于钢的弹性模量较高,相较同尺寸铸铁而言,壁厚较小,重量大大减轻,而且相比铸件需要制造模具、造型等,可以直接采买从而缩短了加工周期。

机床底座对工件的定位精度和相对位置精度同样有重要影响,因此在机床底座四角设置了4个高度可调的地脚杯,它可以通过调节螺母保证机床底座水平。机床底座不仅要抵抗受迫振动和自激振动,还要承受重力、切削力和惯性力的相互作用,因此它的设计不能马虎,对整个设备的使用寿命也有一定影响。本成果这种结构形式使用材料少、造价低、结构紧凑、稳定性好、刚度高且抗震性好。

2.2 旋转机构

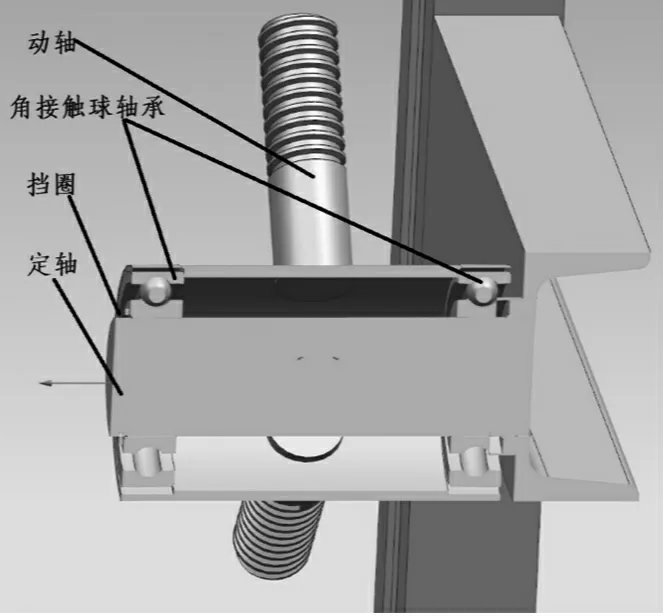

旋转机构包括定轴、动轴、角接触球轴承和挡圈组成,旋转机构的结构组成如图4所示。

图4 旋转机构的结构组成图

定轴是一根带有轴肩的光轴,它的一端直接焊死在机床底座的一根横梁之上,定轴上装有一对角接触球轴承,角接触球轴承依靠定轴和动轴的轴肩以及轴承挡圈来固定,采用过盈配合,牢固可靠。选用轴承挡圈可以方便装配和拆卸。不同于一般的深沟球轴承,角接触球轴承因为成对出现,其内外圈的滚道可在水平轴线上有相对位移,因此可以同时承受径向和轴向载荷。角接触球轴承摩擦力矩比较小,成对布置可以提高轴的刚性,减少回转阻力。动轴在几何中心部位均布4根短轴,短轴一端带有部分连接螺纹。

2.3 调节机构

调节机构由两部分构成,分别是连接杆和镀铜堵头。连接杆是一根两端均有内螺纹的光杆。它的一端与旋转机构的短轴相连,一端与堵头相连。连接杆可以根据目标体的直径大小,适当调节长度,完成整个设备一机多用,可以适应多种尺寸锥段筒件。镀铜堵头主体材质是Q235,表面采用电镀技术,镀一层6 mm厚的紫铜T1。紫铜质软,延展性好,它可以直接顶死锥段筒件,保护目标体外表面不受破坏。镀铜堵头专门设计了两面削平形式,目的是为了固定目标体时,方便使用扳手,增加预紧力矩,如图5所示。

图5 镀铜堵头示意图

2.4 液压控制机构

液压控制机构采用单片机可编程序控制器作为核心,并以触摸屏为人机交互界面,操作界面十分友好。可以根据需求直接输入角度参数,液压控制机构通过单片机控制,可以使机床底座的动支架上升到指定角度。运用仿形法理念,使机床底座内侧倾斜角与锥形筒件倾斜角度一致,这样就可以直接竖直给刀,防止刀具倾斜进刀带来的易崩刃、易偏移等缺陷。

液压控制机构硬件原理如图6所示。

图6 控制原理框图

单片机可以采用功能强大的8位单片机,它可以通过时钟电路来计算试验频率,并且通过简单的通用IO口的开关量输入输出控制伺服电机驱动器,检测报警输入信号,并在特定条件下驱动蜂鸣器声光报警。控制部分实物如图7、图8所示。

图7 控制部分实物内部图

图8 控制部分实物外观图

液压控制系统可以实现机械功能的轻巧化,动作可靠,操作性能好,具有适度柔性;容易进行无级变速,且控制性能好,能让机床底座内侧倾斜角以很高的响应速度正确地进行控制,角度可以精确到几度几分,保障了锥形筒件斜孔的几何形位公差。

2.5 夹紧机构

锥形筒件形状不规则且尺寸较大,装夹固定比较困难,针对这个问题,结合加工条件,专门设计了一种“蟹形”夹紧机构。它由2个U形块、1个连接杆和4个顶丝固定螺栓组成。该蟹形夹紧机构结构简单、移动性能好、适应性广,对称布置,外表美观大方,工艺观赏性高,如图9所示。

图9 “蟹形”夹紧机构工作图

2.6 牛眼轴承

牛眼轴承又名万向球,滚动灵活,可使锥形筒件在其上灵活滑移。本成果设置了4个牛眼轴承,分布在机床底座的轴承滑道里,点焊固定。牛眼轴承转动灵活,耐用方便,可以减少摩擦力,让锥形筒件在加工过程中容易转动的同时,还可以降低因摩擦力而产生的零件损耗,保护了锥形筒件表面。

3 理论计算

本锥形斜孔加工设备的结构力学仿真,运用的是ANSYS 15.0 Workbench仿真软件,它采用的分析方法是弹性力学里的平衡方程、几何方程和物理方程,计算及分析方程如下。

3.1 平衡方程

弹性体V域内任一点沿坐标轴x、y、z方向的平衡方程为:

平衡方程的矩阵形式为:

其中,A是微分算子,即:

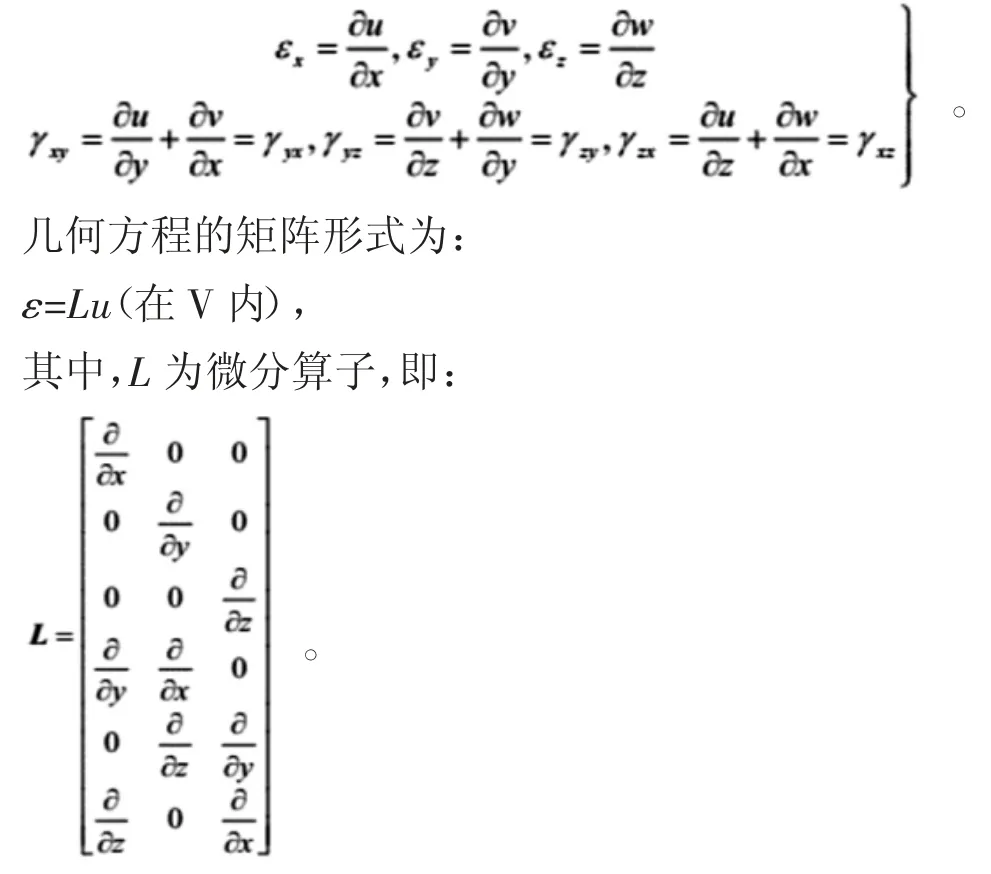

3.2 几何方程——应变-位移关系

在微小位移和微小变形的情况下,略去位移导数的高次幂,则应变向量和位移向量间的几何关系为:

3.3 物理方程——应力-应变关系

弹性力学中应力-应变之间的转换关系也称弹性关系,对于各项同性材料,应力可表示为:

D称为弹性矩阵,它完全取决于弹性体材料的弹性模量E和泊松比v[10]。

表征弹性体的弹性,也可以采用拉梅(Lame)常数G和λ,它们和E,v的关系如下[11-12]:

物理方程中的弹性矩阵D亦可表示为:

4 锥形斜孔加工设备有限元分析

4.1 锥形斜孔加工设备几何模型

锥形斜孔加工设备采用主流三维绘制软件UG进行数模建立,转化成x-t格式后导入有限元分析软件ANSYS Workbench中。正式分析前需要对数模进行一定的简化和修复,如去除倒角、装饰螺纹等,以便软件能快速准确分析出仿真结果,如图10所示。

图10 锥形斜孔加工设备几何模型图

4.2 网格划分

锥形斜孔加工设备是一个组合件,而且许多是形状不规则的曲面型设计,因此选用常规的四面体平滑网格,来进行离散处理。锥形斜孔加工设备整体采用静止参考系来进行高效处理和计算,生成了88 373个节点和25 189个单元。网格划分结束后添加材料属性并施加约束等边界条件,本次材料主体选择Q235材质。网格划分结果如图11所示。

图11 网格划分

4.3 锥形斜孔加工设备有限元分析

对锥形斜孔加工设备有限元仿真模拟通过商用软件ANSYS 15.0 Workbench实现,求解时采用隐式求解算法。通过对有限元仿真计算结果分析发现如图12、图13所示,整个锥形斜孔加工设备结构里,受应力最大且最薄弱的地方是中间横梁和竖板的连接部位,最容易发生形变的位置是镀铜堵头处。

图12 对心调节机构应力强度云图

图13 对心调节机构总变形云图

经有限元分析,对锥形斜孔加工设备局部进行材质升级和优化处理。锥形斜孔加工设备整体采用碳钢Q235,横梁则采用45#钢,用来提高横梁的最大屈服强度,提高锥形斜孔加工设备的整体安全使用性。除材质升级外,此连接处的焊缝采用满焊+100%射线检测。Q235和45#钢的材料属性见表1。

表1 材料属性

另一方面,对易变形部分的优化升级措施是,改变和优化锥形斜孔加工设备的装配工艺流程。在锥形斜孔加工设备的夹紧机构工作时,尽量用蟹形夹紧机构的“一钳”夹在锥形筒件下半身,靠近镀铜堵头与锥形筒件接触部位,增加此处的整体刚度,减少此处的应变。

5 安装与调节流程

本次设计和研制的锥形筒斜孔加工设备是一种专门针对锥形筒件上加工高精度斜孔的设备,它本身具有调节和固定功能,类似一种特殊角度夹具,可以通过控制系统设置,让锥形筒件呈所需角度固定在上面。它让斜孔的加工轴线和机床主轴轴线在竖直方向重合,提升了普通机床的局限性。

工作流程为:利用液压控制机构,通过单片机控制,在设置屏幕上设置倾斜角度(精确到几度几分)。床身底座在液压元件的帮助下,缓慢增加倾斜角度,提升至指定位置。

根据目标体——锥形筒件的直径大小,选取相应长度的连接杆和镀铜堵头,通过连接杆两端内螺纹,将两者与旋转机构连成一体。将4个牛眼轴承通过轴承滑道到达指定位置,然后点焊固定。

将目标体——锥形筒件通过调节机构固定在床身底座上,并用六角扳手或者活扳手,作用镀铜堵头使其直接顶死在锥形筒件内部。然后用蟹形夹紧装置固定目标体,并利用水平仪等工具,通过床身底座4个活动地脚杯,使床身底座水平放置,保证了锥形筒件斜孔的位置精度。

待第一个斜孔加工完成后,可以借助牛眼轴承和旋转机构进行下一个斜孔加工。

6 结论

从实践效果来看,本设备成功实现了锥形尾室500个Φ10 mm斜孔的加工,斜孔合格率100%,达到了先进国标标准。锥Φ形筒斜孔加工设备完美实现了斜孔加工过程中,孔中心轴线与机床主轴轴线在竖直方向上的重合,这样一来,提高了普通机床加工锥形筒件斜孔的局限性,具有现实指导意义。本次锥形筒斜孔加工设备造价成本低廉,避免了高价值机床的价格投入,方便操作易上手,真正实现了一机多用的效果。而且竖直进刀平稳,保障了锥形筒件在加工斜孔过程中孔的位置精度和尺寸公差,保证了孔加工端面的平整性。