基于中高级智能技术的煤炭井工开采管控模式

2022-03-04李浩荡丁震张凯罗会强曹正远崔文尤秀松赵星宇孟广瑞孙江邓文革

李浩荡, 丁震,, 张凯, 罗会强, 曹正远, 崔文, 尤秀松, 赵星宇, 孟广瑞, 孙江, 邓文革

(1.国家能源集团 煤炭运输部, 北京 100011; 2.国家能源集团 煤矿智能化建设办公室, 北京 100011; 3.国家能源集团 科技部, 北京 100011; 4.中国矿业大学(北京) 机电与信息工程学院, 北京 100083)

0 引言

煤炭是我国重要的基础能源,长期以来为我国经济社会快速发展作出突出贡献。2020年,习近平总书记向世界宣布了我国“碳达峰”“碳中和”的目标和举措,之后又进行了系列安排部署,必将加速我国能源结构调整。煤炭作为高碳资源必将受到影响,但从煤炭在一次能源消费中的占比、当前经济发展能源需求、国家煤炭兜底保障政策来看,煤炭在我国能源结构中的主体地位短时间内难以改变[1]。

进入21世纪,全球科技创新密集活跃,新一轮科技革命和产业变革突飞猛进,以信息化、智能化为代表的新兴科技快速发展,催生了经济发展的新业态、新模式,深刻改变着人类生产生活方式。十八大以来,中央加快推动信息化和工业化深度融合,互相带动促进,走出一条新型工业化道路[2]。进入新时代,推动高质量发展成为主题,加快改造提升传统产业、推动煤矿智能化升级成为重点任务[3]。随着科技进步和生产力发展,煤炭产业在装备、工艺、方法、技术、管理、模式等方面快速变革发展,由机械化、自动化、数字化逐步发展至智能化[4-5]。随着八部委《关于加快煤矿智能化发展的指导意见》出台和全国煤矿智能化建设现场推进会的召开,煤矿智能化建设进入新的阶段,众多专家学者对煤矿智能化建设的进展和趋势[6-7]、顶层设计[8-10]、标准规范[11]、智能技术[12-14]、示范煤矿[15]及配套的平台研发[16]、传输网络[17]、数据开发[18]、机器人应用[19-20]、透明地质[21-22]、高端传感器[23]等开展了大量研究,形成了系列理论和实践成果。

经全面总结分析,对煤矿智能化建设形成5个判断:① 煤矿智能化是构建煤炭产业新发展格局、推动煤炭产业高质量发展的根本路径,实现煤炭智能化开采能体现安全至上、人民至上、效益至上、发展至上的理念,煤矿智能化建设意义重大。② 煤矿智能化开采是新一轮科技革命和产业变革的产物,代表新的生产力和发展方向,能够很好地解决发展不平衡、不充分的问题,符合社会发展的客观规律,是煤炭产业发展的必然趋势。③ 煤矿智能化建设整体水平仍处于初级阶段[6],煤矿各大系统中采煤、主运、供电等环节智能化程度相对较高,掘进、辅运、通风及灾害治理等环节智能化水平较低,智能控制平台尚不成熟,数据开发应用还不充分,传感器精准度、稳定性不够,透明地质建设成本较高,灾害预警刚刚起步,机器人尚未群体化应用,智能化建设仍需攻坚克难。④ 煤矿智能化建设标准体系初步建立,为分级分类分步建设、验收、管理煤矿智能化提供了重要依据,但煤矿开采条件差异较大,建设的标准会有较大差别,地质条件简单、企业效益较好的西北区域煤矿将引领智能化发展。⑤ 随着智能技术不断攻关突破和煤矿全系统高度群体智能装备、机器人广泛应用,煤矿少人开采模式将诞生,并推动煤矿智能化进入中高级阶段。

技术的进步必将带来生产模式的变革。马克思主义政治经济学理论是基于工业化时代的分析,但智能化时代的政治经济理论需要进一步研究。文献[24]阐明,智能技术作为劳动资料,是生产力中的一部分,当在整个社会中普遍应用时将带来整个社会生产力和生产关系的变革。随着大数据、物联网、人工智能、云计算、5G、数字孪生、区块链等新一代数字技术快速发展应用和集成创新,煤矿高度智能技术在不远的将来必将实现,必将引起生产方式变革,促生煤炭开采新模式。

在此背景下,笔者系统阐述了煤炭开采变革发展历程,创新性地分析智能化时代关于煤炭开采模式的政治经济学,提出基于中高级智能技术的煤炭井工开采管控模式,并对未来更高端的煤炭开采技术模式进行了展望。

1 我国煤炭开采技术和管理模式变革发展历程

我国煤炭开采已有千年历史。新中国成立前相当长的时期内,煤炭开采停留在手工作业的技术水平,煤矿管理停留在粗放的人管状态。新中国成立后,经过70多年的发展,我国煤炭工业实现了由人工开采、炮采、普采、高档普采、综合机械化开采到自动化开采的跨越,并逐步向智能化开采迈进[25]。煤矿管理模式实现了由任务粗放式管理向层级式职能管理转变,经历了人治化、社会化、制度化、专业化、精细化的管理模式发展力程。

1.1 人工开采阶段和简单组织管理模式

最初煤炭采取人工开采方式,其特点是采用土法开采,工具简陋,采煤方法落后,产量不高。从采煤技术上来看,这种人工开采方式靠人用铁锹、镐头等工具刨煤,靠人背运煤,大巷运输是人推马拉,提升用辘轳,支护用木材,通风靠自然通风。这种开采方式煤炭采出率很低,煤矿工人的安全毫无保障[26]。这一时期的煤窑无专业队伍、工人及管理团队,尚不具备工业化开采技术、流程及管理模式,但初步形成了煤矿的雏形。

1.2 炮采阶段和初分专业管理模式

新中国成立后,随着爆破技术的进步和小型运输设备的出现,很快淘汰了落后的人工采煤工艺,推行电钻打眼、爆破落煤的炮采技术,其特点是煤电钻人工打眼、爆破落煤、爆破及人工装煤、机械运煤、用金属摩擦支柱支护工作空间顶板。这种开采方式安全生产管控难度大,工人劳动强度大,采煤效率较低。开采方式形成煤矿体制,煤矿设置了炮采、炮掘、机电、运输、通风等专业队伍,初步建立了按照专业分类的管理模式。

1.3 普采阶段和分专业多层级管理模式

随着采煤机和刮板输送机的应用,煤炭开采开始实施普采和高档普采工艺,用机械化方法破煤、装煤、运煤,用单体液压支柱支护顶板。这种开采方式的特点是除顶板管理外,基本实现了煤炭普通机械化开采,采煤效率、安全程度大幅提高。煤矿采、掘、机、运、通、地测、防治水专业体系基本建立,按照矿、井、区、队、班等多层级进行管控,按照专业设置相应的管理科室、区队,形成分专业多层级管理模式。

1.4 综采阶段和常规“部门+采区+队伍”管理模式

进入20 世纪70年代,引进综合机械化开采成套装备,形成了由采煤机、液压支架、刮板输送机、转载机、破碎机等设备组成的综采工艺,其特点是采煤全部实现机械化,产量大、效率高、安全性好,同时也实现了掘进机械化、运输连续、通风简单、供电可靠。此时,煤矿管理逐步聚焦专业、高效、规范,通过压缩管理层级、合并管理队伍、减少员工数量,形成了较为规范的“部门+采区+生产队伍+辅助队伍”的管理模式。

1.5 自动化开采阶段和“部门+区队+专业化队伍”管理模式

从20世纪90年代至21世纪初,煤矿采掘机运通等成套装备迅猛发展并国产化,伴随着信息技术快速进步,形成以采煤机遥控截割、液压支架电液控制自动跟机移架、刮板输送机自动推移及工作面自动监测等为特征[27]的自动化开采技术,运输、供电、通风等辅助生产系统实现远程管控。自动化开采技术革新了采煤工艺,并引起矿井设计、开拓准备、生产系统及组织管理等方面的划时代变革,煤矿形成以生产指挥调度室为中心,专业部门进行管理,采掘机运通队伍现场作业,地测、搬家、物资、后勤、经营等专业化服务的煤矿管理模式。

1.6 智能化(初级)开采阶段和“部门+区队+专业化队伍”管理模式

十三五以来,随着“两化融合”不断推进,煤矿智能化加快发展,在自动化基础上实现了采煤掘进作业远程操作(人工干预)、固定岗位基本无人值守、部分区域机器人巡检的智能化开采,其特点是采掘自感知、自学习、自决策、自组织,但是由于煤矿地质条件变化大、采掘智能装备不够成熟、信息化技术与工业生产融合不够等原因,煤矿尚无法立即减人、提效、增安,煤矿智能化开采尚处于初级阶段。煤矿基本沿用自动化开采阶段“部门+区队+专业化队伍”管理模式,但强化了煤矿生产控制指挥职能。我国煤炭开采技术和管理模式发展历程见表1。

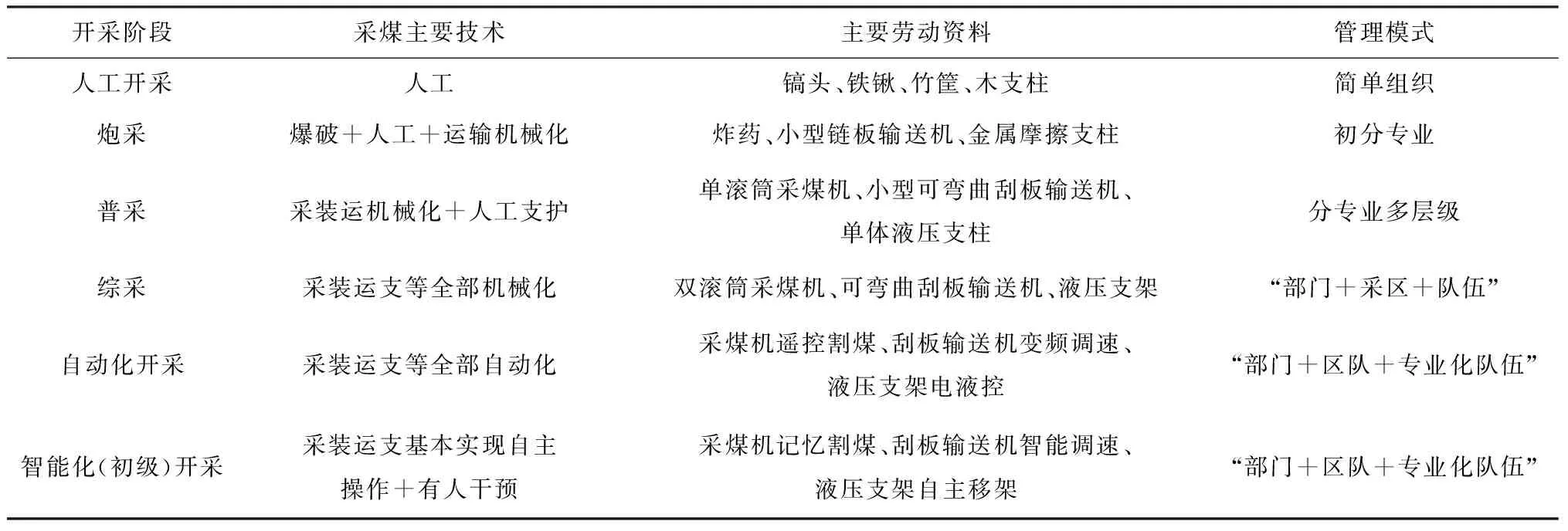

表1 我国煤炭开采技术和管理模式发展历程Table 1 Development history of coal mining technology and management mode in China

2 中高级智能开采技术表征

智能化是智能技术的泛化状态,是事务在互联网、大数据、物联网、人工智能、云计算、5G、数字孪生、区块链等技术支持下所具有的能够替代人的肢体操作、感官功能、大脑思维等各种需求的行为属性总称。煤矿智能化是经济社会发展的必然业态,通过先进信息技术与煤矿工业深度融合,替代主要生产系统及生产环节作业人员的各种行为,实现井下无人、少人作业。

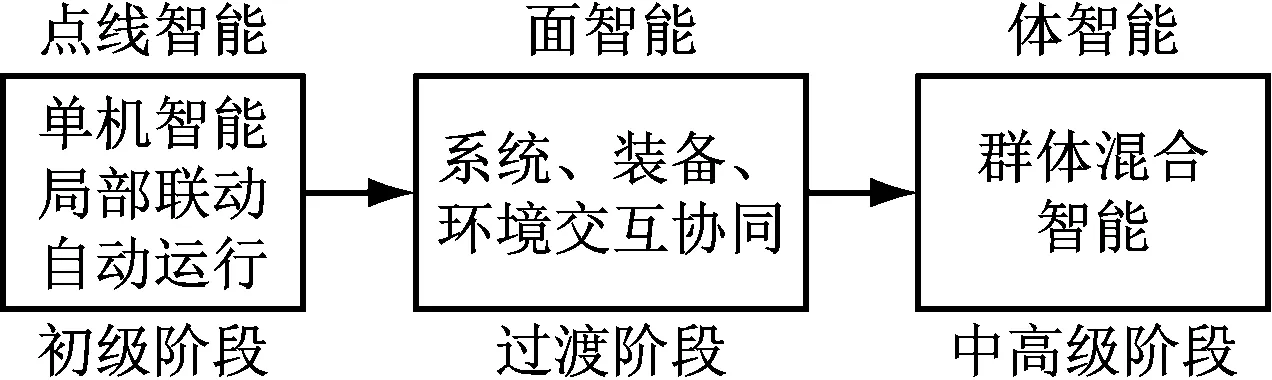

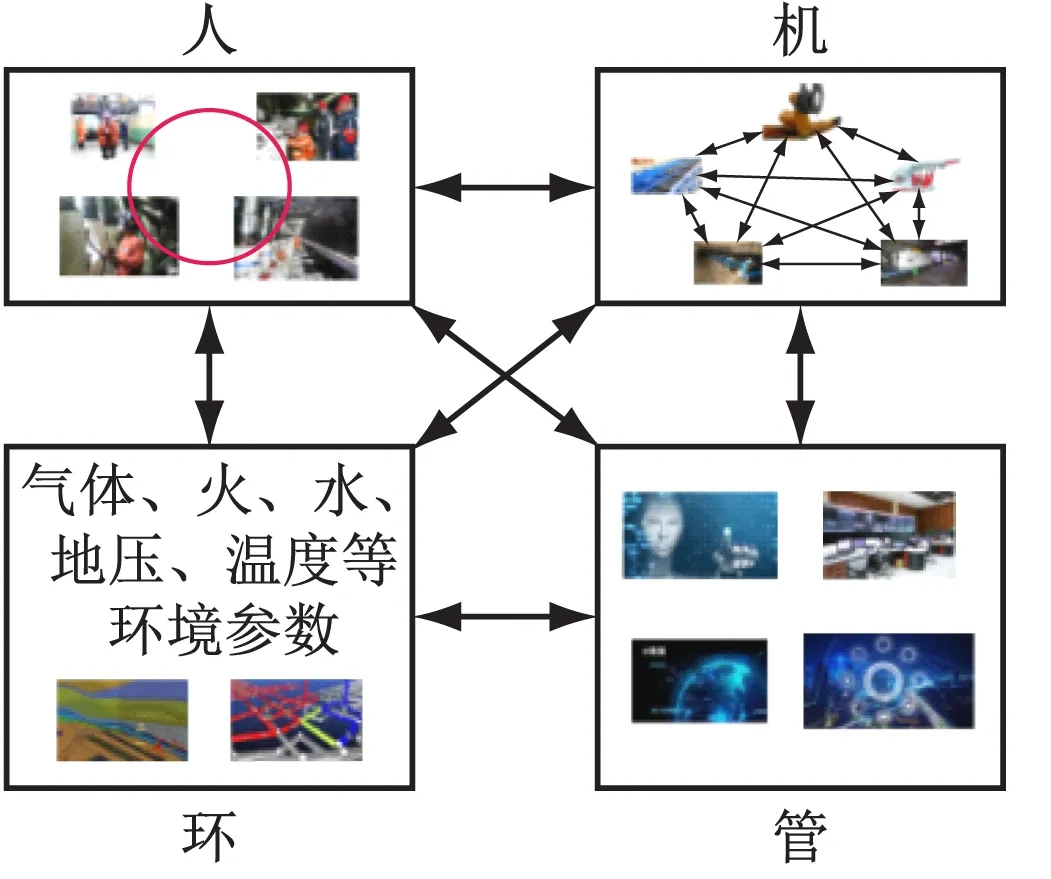

随着煤矿智能化技术的升级,煤矿将逐步由初级阶段的以单机智能、局部联动、自动运行、数字管理等为表征的点线智能,经过以系统、装备、环境等要素之间交互协同为表征的面智能,发展到以群体混合智能等为表征的体智能,形成人机环管全要素、全周期、全方位、全景交互耦合智能的煤炭中高级智能开采技术,如图1所示。

图1 煤矿智能开采发展阶段特征Fig.1 Characteristics of the development stage of intelligent mining in coal mines

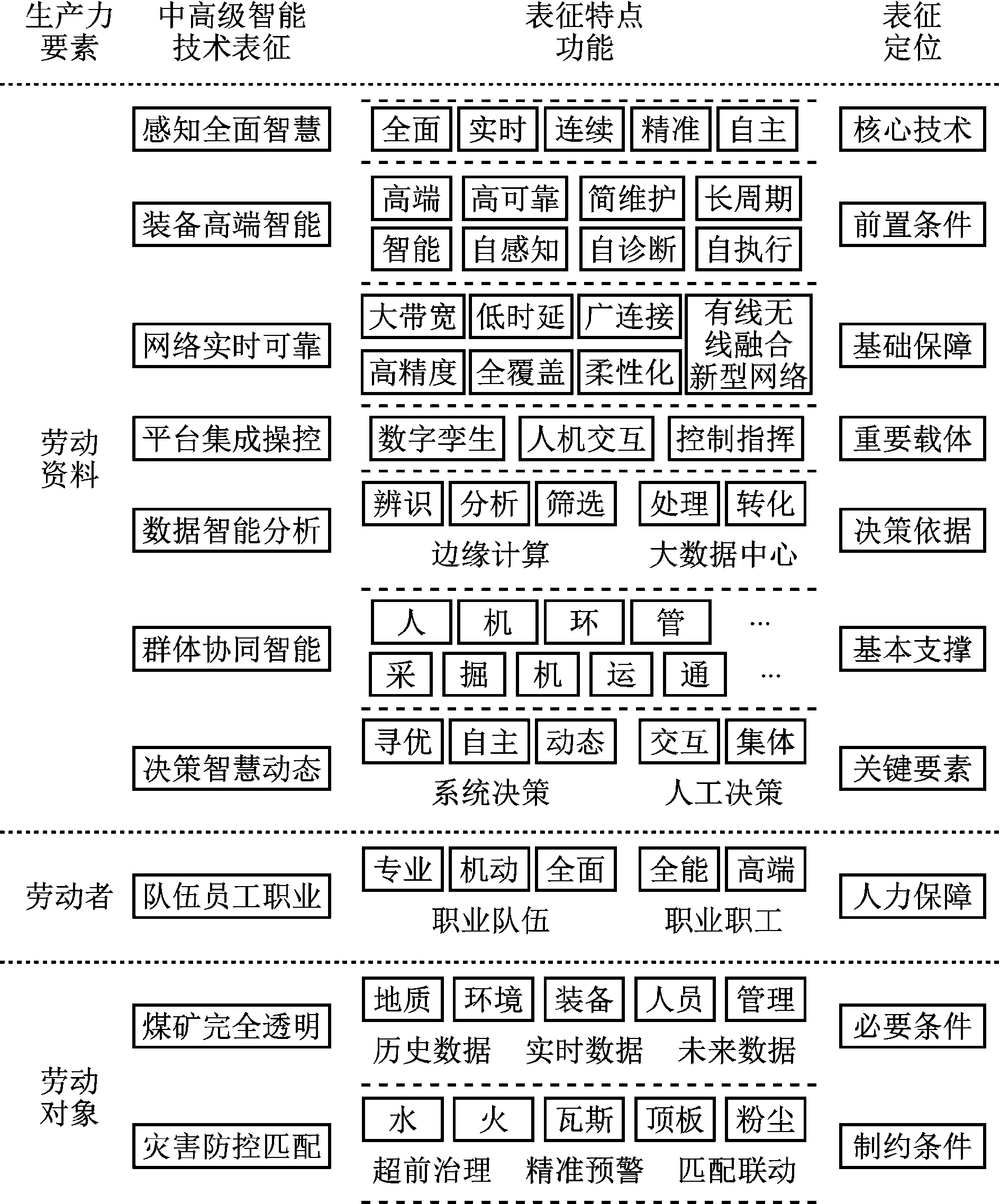

通过研究煤炭开采达到的智能程度,得出中高级智能技术表征,主要包括煤矿完全透明、感知全面智慧、装备高端智能、网络实时可靠、平台集成操控、数据智能分析、群体协同智能、队伍员工职业、决策智慧动态、灾害防控匹配等10个表征。煤矿中高级智能开采技术表征体系架构如图2所示。

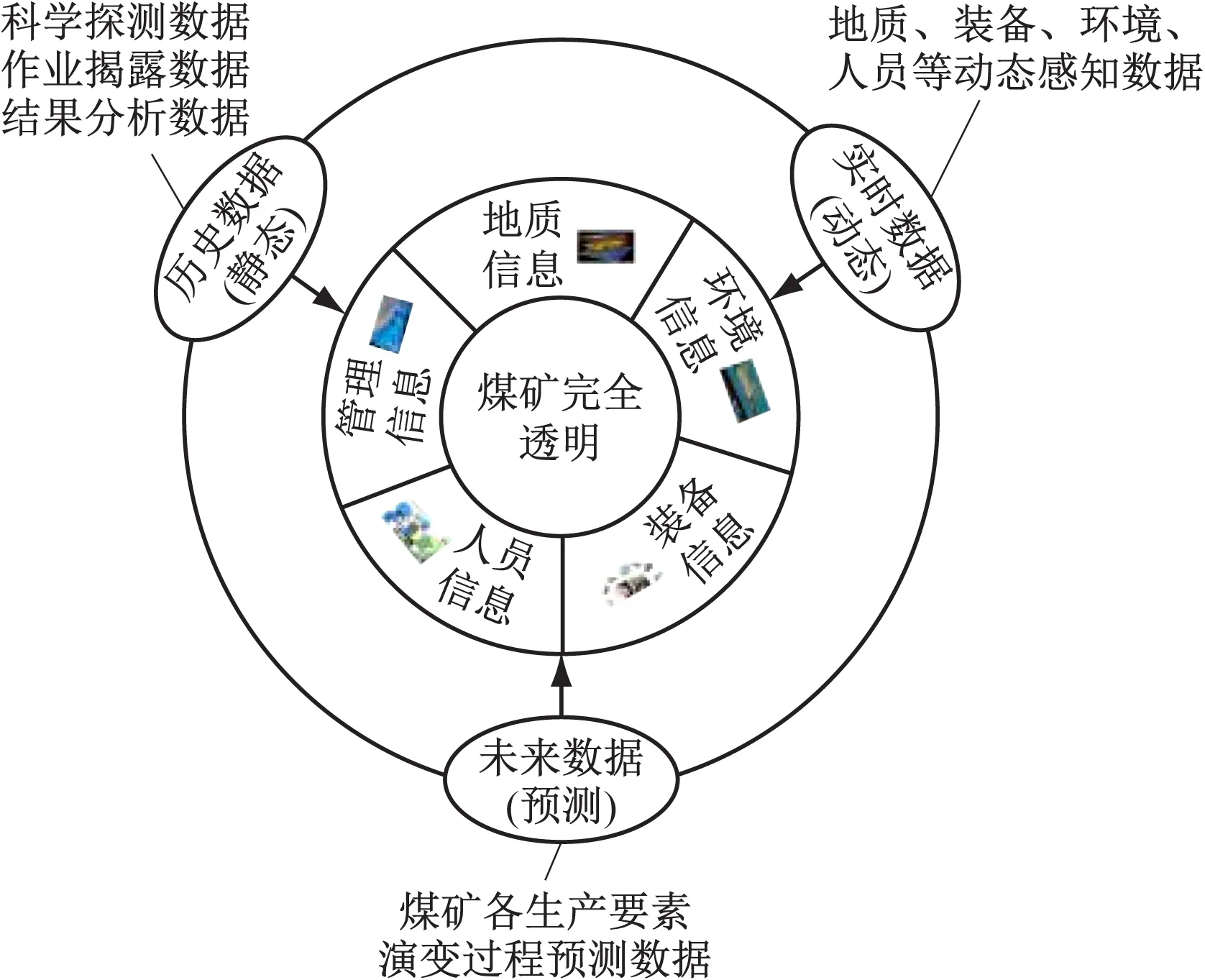

(1) 煤矿完全透明。利用各类探测、感知技术,构建煤矿地质、环境、装备、人员、管理等全要素透明的模型,保证煤矿全区域井上下各种状态完全透明,实现各要素数据信息完全交互、交叉修正、自主共享,为煤矿高度智能精准作业提供支撑。将煤矿生产全要素的历史、实时、未来3种时态的数据信息自主耦合、校正、取用,形成人工可视透明、智能作业透明的煤矿模型。历史数据主要为静态数据,包括煤矿建成以来所有的科学探测、作业揭露、结果分析等数据,用于建设透明煤矿基本模型。实时数据主要为动态数据,包括煤矿生产过程中的地质、装备、环境、人员等全面感知数据,可对历史数据进行补充、校核,用于建设透明煤矿操控模型。未来数据主要为预测数据,包括基于当前情况的煤矿各生产要素演变过程预测分析数据,用于建设透明煤矿预测模型。煤矿完全透明是实现中高级智能开采的必要条件。完全透明煤矿技术架构如图3所示。

图2 煤矿中高级智能开采技术表征体系架构Fig.2 The architecture of the characterization system of medium and high-level intelligent mining technology in coal mines

图3 完全透明煤矿技术架构Fig.3 Fully transparent coal mine technology architecture

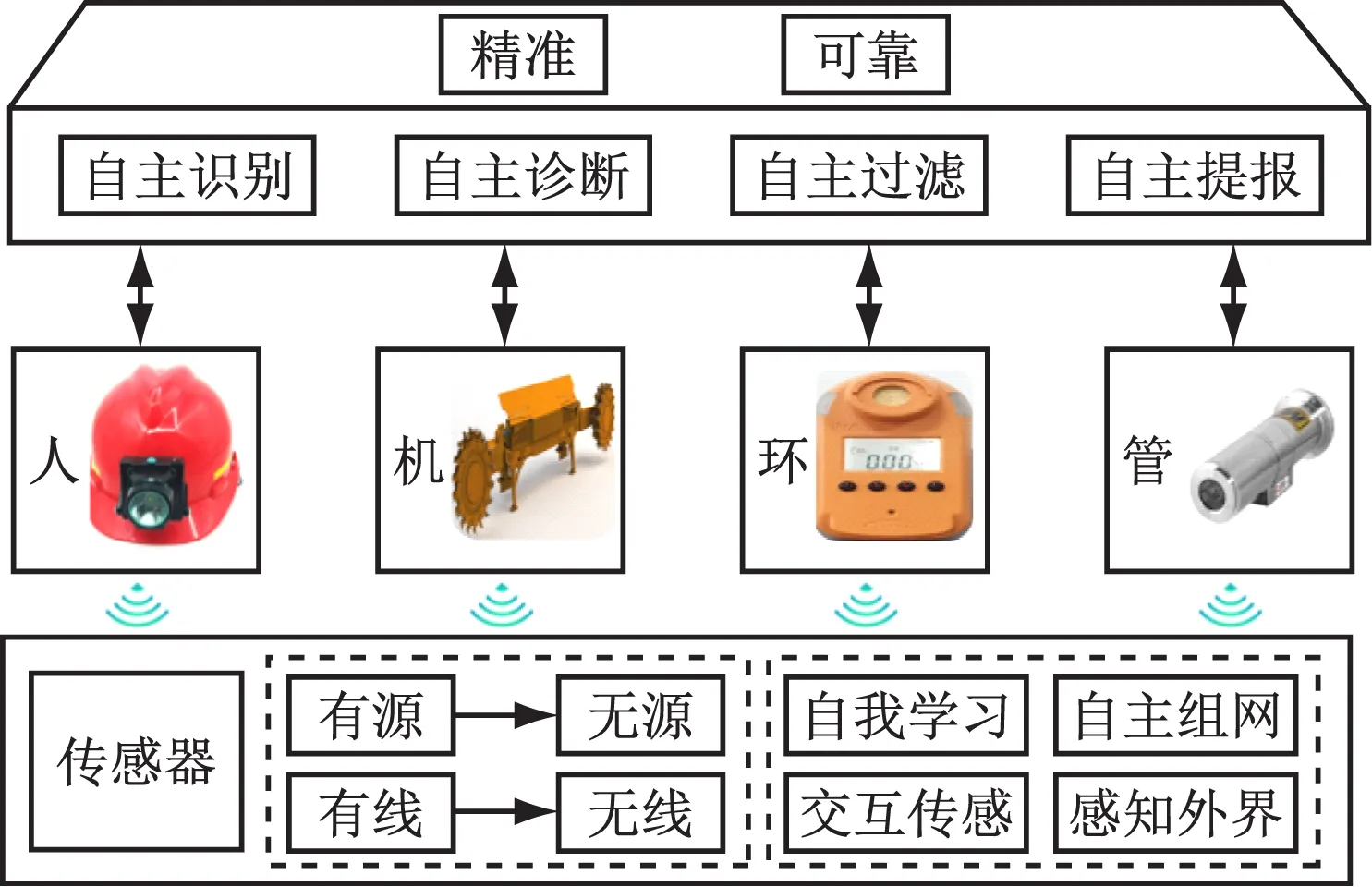

(2) 感知全面智慧。感知全面指煤矿人机环管(规程、制度、决策等)全要素实现感知、连接、交互;感知智慧指传感器自身智能,具有一定的分析决策能力。感知全面智慧呈现全面性、实时性、连续性、精准性、自主性等特点。实现感知全面智慧,要利用材料、设备、信息技术进步,研发无源无线的高端智能传感器,使其具备自我学习、自主组网、交互传感、感知外界的功能,通过端感知、边计算等手段对感知数据进行自主识别、诊断、过滤、提报,最终实现感知的精准、可靠,促使煤矿各装备实现智能高效的远程操控。感知全面智慧是实现中高级智能开采的核心技术。全面智慧感知技术架构如图4所示。

图4 全面智慧感知技术架构Fig.4 Comprehensive intelligent perception technology architecture

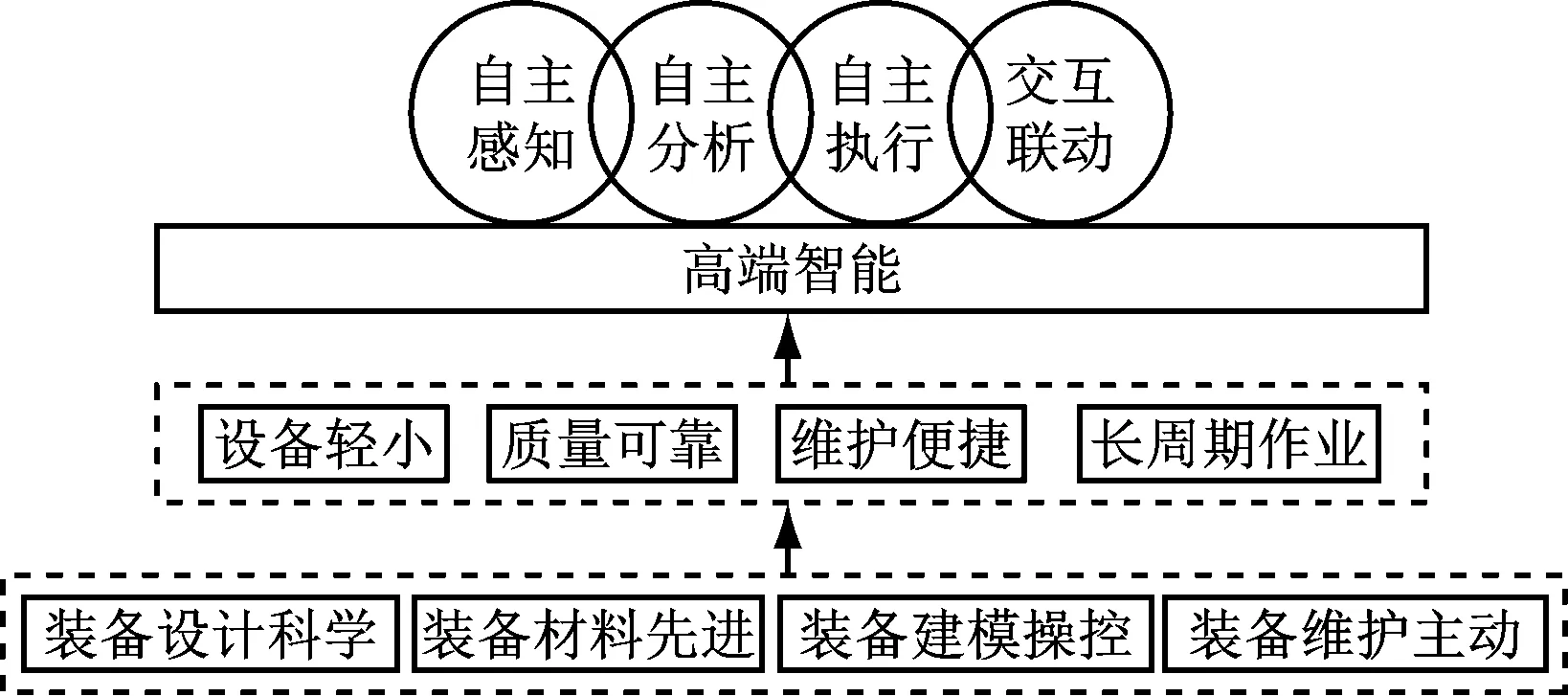

(3) 装备高端智能。智能开采的基础是要配套高适应性和高可靠性的高端智能装备,犹如机器人一样自身内置“大脑”,具备自主感知、自主分析、自主诊断、自主决策、自主执行与关联设备实时交互、协同联动等功能,具有质量可靠、维护便捷、长周期作业及设备轻量化、小型化、模块化等特点,可设置手动、遥控、远控等操作方式,适应各种应用场景。高端智能装备设计时科学合理,制造时材料先进、工艺科学、品控一流,使用时精细管理、模控分析、优化配置,维护时预警自保、主动维护。装备高端智能是实现中高级智能开采的前置条件。高端智能装备特点如图5所示。

图5 高端智能装备特点Fig.5 Characteristics of high-end intelligent equipment

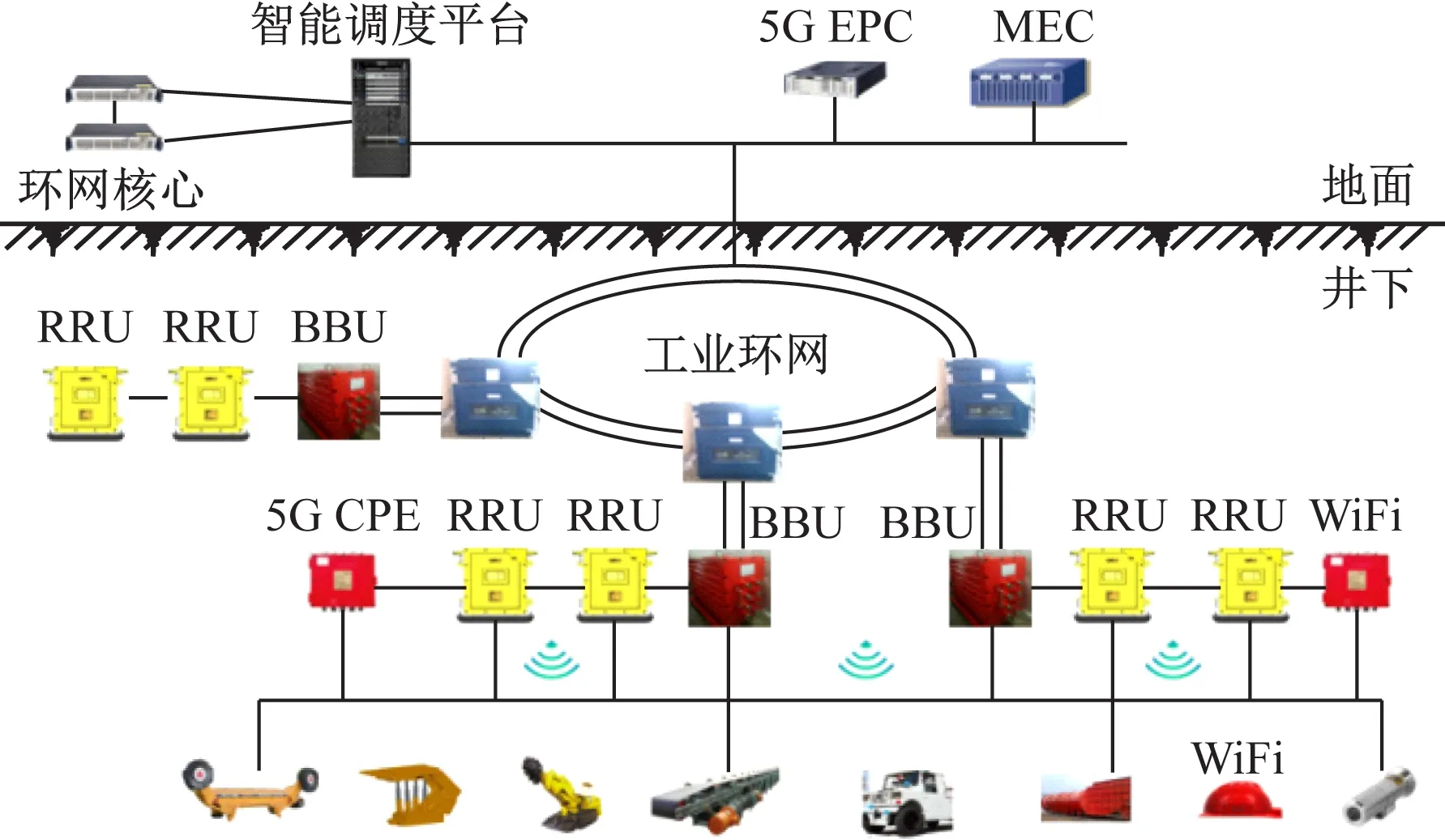

(4) 网络实时可靠。连接井上下智能设备的网络节点提供的数据传输服务应不间断、高可靠,主要通过工业环网、5G、F5G、WiFi等当前先进技术和6G、百吉工业网络等未来新技术,配套UWB(Ultra Wide Band,超宽带)、NB-IOT、LoRa、ZigBee等物联网组网技术,构建具有大带宽、低时延、广连接、全覆盖、柔性化特点的高速泛在网络,应用上下行时隙配比符合煤矿实际需求的网络技术,确保上行传输畅通、下行控制精准,实时可靠传输语音、数据、图像、视频等信号,为煤矿人机环管等环节传输数据提供高速通道,保障“云-边-端”高效交互,满足煤矿跨专业、跨系统、跨地域的互联融合需求,为煤矿智能化提供可靠保障。网络实时可靠是实现中高级智能开采的基础保障。实时可靠网络技术架构如图6所示,其中5G EPC为5G分组核心网,MEC为移动边缘计算,RRU为射频拉远模块,BBU为室内基带处理单元,5G CPE为5G客户前置设备。

图6 实时可靠网络技术架构Fig.6 Real-time reliable network technology architecture

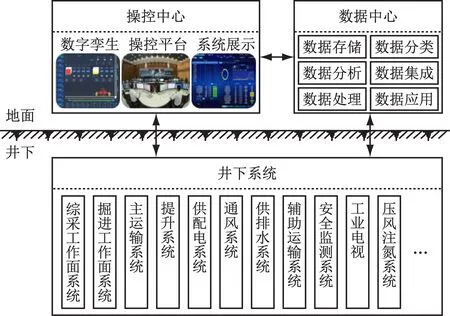

(5) 平台集成操控。智能开采需要集成统一的操控平台,建立集操作、控制、监视、预警、指挥等功能于一体的信息系统,配套构建能存储、分类、分析、集成、转化、应用数据的大数据计算中心,实现对内控制指挥、对外联络支撑。建立煤矿数字孪生模型,与煤矿实体物理模型完全融合交互,形成煤矿实体与数字模型虚拟空间的统一映射关系,提高煤矿人机交互性、设备互联度和信息互通性,实现“会学习、善思考、可决策”的联合集控功能。平台集成操控是实现中高级智能开采的重要载体。平台集成操控特点如图7所示。

图7 平台集成操控特点Fig.7 Platform integrated control characteristics

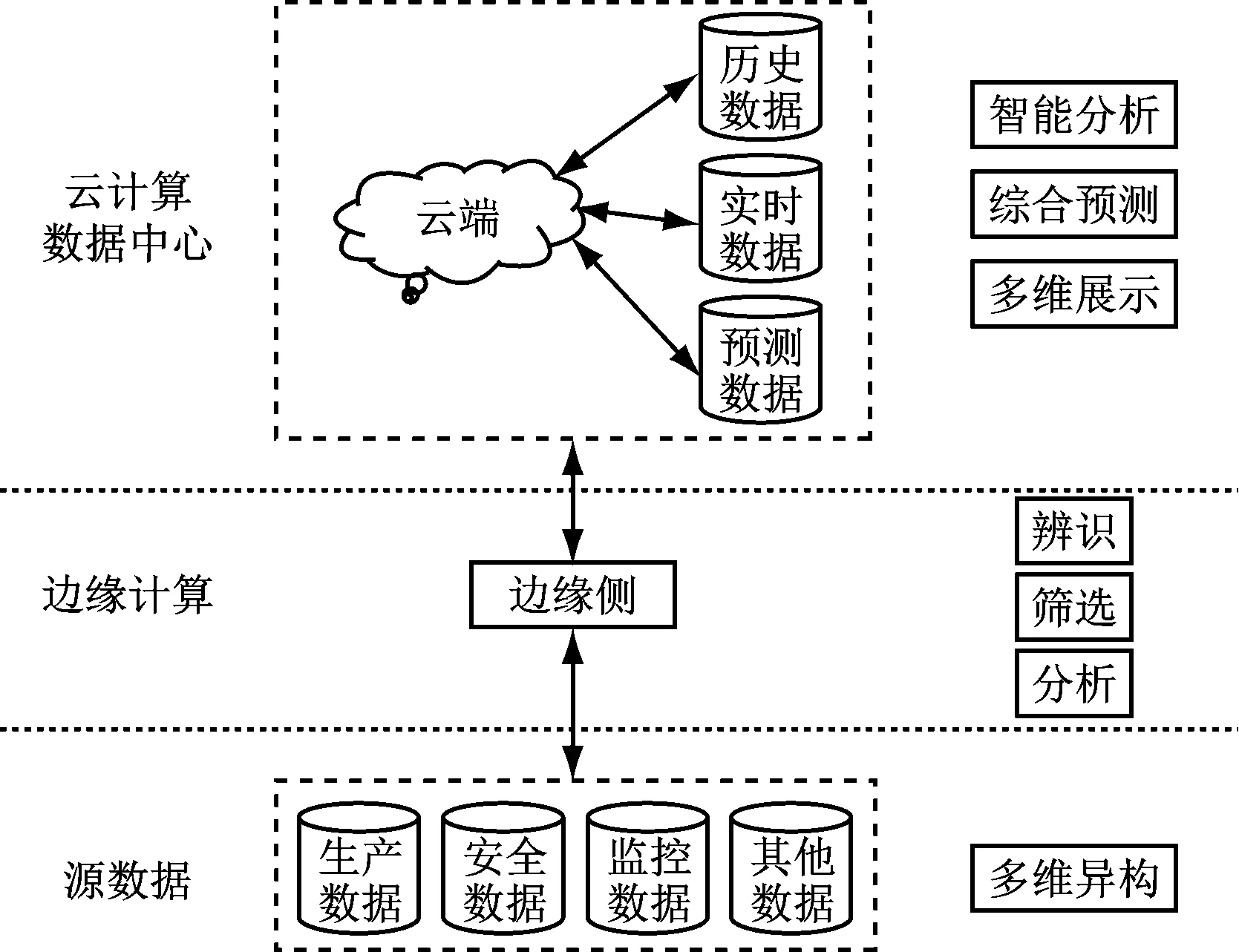

(6) 数据智能分析。针对煤矿海量多源异构数据,应进行分级智能预处理,再传输到平台进行智能分析、转化、应用。数据要经过井上下两级平台处理,井下设备、环境、人员等源数据产生后,经数据感知、接收设备辨识、分析、筛选或经井下区域边缘计算设备初步分析,将相对有效、可靠的数据上传至大数据中心进行存储、融合,再经过平台自动综合分析,将数据分类、处理、集成、转化,提供给智能作业、人工分析、多维展示等应用。大数据处理平台内嵌煤矿历史数据,实时接收动态数据,结合未来预测数据,对数据进行自动综合分析,产生结果性认知,并对结果的可靠性给出指导性解释。井下人机环管各要素的自身感知系统或边缘计算设备对数据进行初步自动处理,可实现设备自我管理、环境自我认知、联动自我规划、人工自我智能。数据智能分析是实现中高级智能开采的决策依据,其框架如图8所示。

图8 数据智能分析框架Fig.8 Data intelligent analysis framework

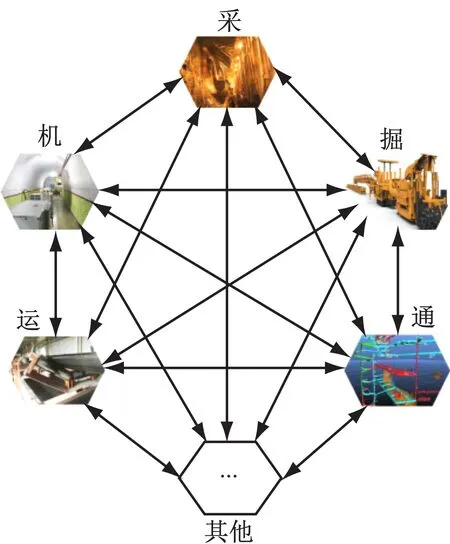

(7) 群体协同智能。通过智能技术实现煤矿采掘机运通等系统设备与设备、设备与环境、设备与人员、人员与人员、人员与环境、环境与环境等之间的协同智能。群体分为大群体和小群体,大群体针对矿井整体系统协同智能,小群体针对单个系统中的要素协同智能或区域局部协同智能,如图9所示。要实现群体协同智能,必须要求物联网络高速、感知全面智能、边缘计算精准、逻辑关系透明等,群体之间交互能够根据目标指令自动触发计算和执行,从而实现人机环管各要素之间及要素自身之间的智能分析和联动。群体协同智能是实现中高级智能开采的基本支撑。

(a) 大群体

(b) 小群体

(8) 队伍员工职业。智能开采对队伍员工素质提出更高要求,应该匹配新型队伍和新型员工。新型队伍是指专业化强、机动性高、知识面全的职业运营队伍,不按传统采掘机运通等专业划分工作范围,重点工作是对智能开采装备、机器人等进行运维,对部分工作环节进行干预,对异常情况进行分析决策,对煤矿生产进行操控,保障煤矿在智能开采模式下的正常运行。新型员工是指智能开采技术下的全能化、高端化、职业化员工,具备素质好、专业精、价值高的特点,在生产中能够做到远程控制、分析判断、应急处置,在维护中能够做到精准、及时、高效。队伍员工职业是实现中高级智能开采的人力保障。

(9) 决策智慧动态。在煤矿生产运营过程中,通过全源数据分析实现智能寻优,驱动云边端等各层级系统自主动态决策和复杂多变任务的人工再决策。智慧动态决策是以煤矿透明、感知全面、装备智能、传输精准、数据分析等为基础,实现感知自决策、装备自决策、平台自决策,再进入人机交互,实现人的直接决策和基于人工集体智慧的高级决策。决策智慧动态是实现中高级智能开采的关键要素。

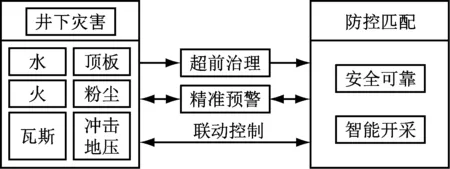

(10) 灾害防控匹配。灾害是影响煤炭智能开采的重要因素。灾害防控匹配是指煤矿存在的水、火、瓦斯、顶板(冲击地压)、粉尘等灾害能够超前治理、精准预警,且灾害信息在生产过程中能与智能开采信息实时交互,使灾害防控与智能开采高度匹配,将灾害对智能开采的影响降到最低。煤矿灾害超前治理是指在实时智能开采前,灾害治理的程度达到智能开采需求。煤矿灾害精准预警是指在生产过程中能够对灾害动态变化进行实时预警,达到风险阈值时,能够对智能生产系统进行联动控制,保证在安全可靠的环境下进行智能生产。灾害防控匹配是实现中高级智能开采的制约条件。灾害防控与智能开采匹配关系如图10所示。

图10 灾害防控与智能开采匹配关系Fig.10 The matching relationship between disaster prevention and control and intelligent mining

煤炭智能开采进入中高级阶段,煤矿将实现生产作业无人、维护作业随机、监测巡查云化、指挥决策智慧,做到减人、增安、提效。

3 中高级智能技术下煤炭开采模式构思

生产力和生产关系之间的矛盾运动是人类经济社会更替的最根本动因[28],纵观农业社会、工业社会、信息社会发展历程,生产力和生产关系不断交替迭代升级。智能技术的快速发展必将推动劳动资料、劳动者和劳动对象等生产力要素变革,引起生产过程中的社会结合方式、劳动方式、管理方式等新型生产关系改变,催生新的生产模式,与智能技术协调匹配。

基于中高级阶段煤矿智能开采技术的10个表征,在当前科队管理基础之上,构思出匹配的煤炭开采新模式,并对新模式的构成、优势等进行分析。

3.1 当前煤炭开采管控模式

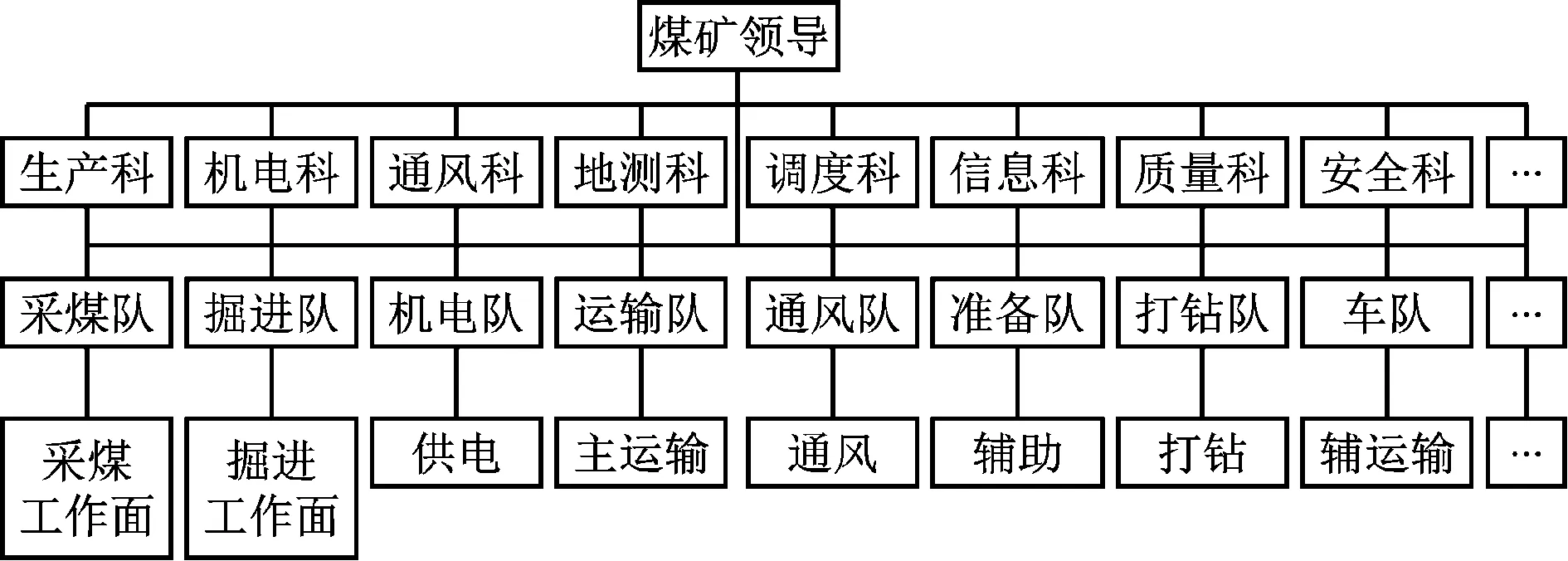

当前,煤炭开采基本为机械化、自动化和局部智能化,煤矿采取“职能部门+生产(辅助)队伍+专业化队伍”层级职能管理模式,设有生产、机电、通风、调度、安全、信息、地测等机关科室,设置采煤、掘进、机电、运输、通风、准备、服务等作业队伍,按照各自分管领域条块分割作业管理,效率低、队伍多、人员多、成本高。当前煤矿层级职能管理模式如图11所示。

图11 当前煤矿层级职能管理模式Fig.11 Current coal mine level functional management mode

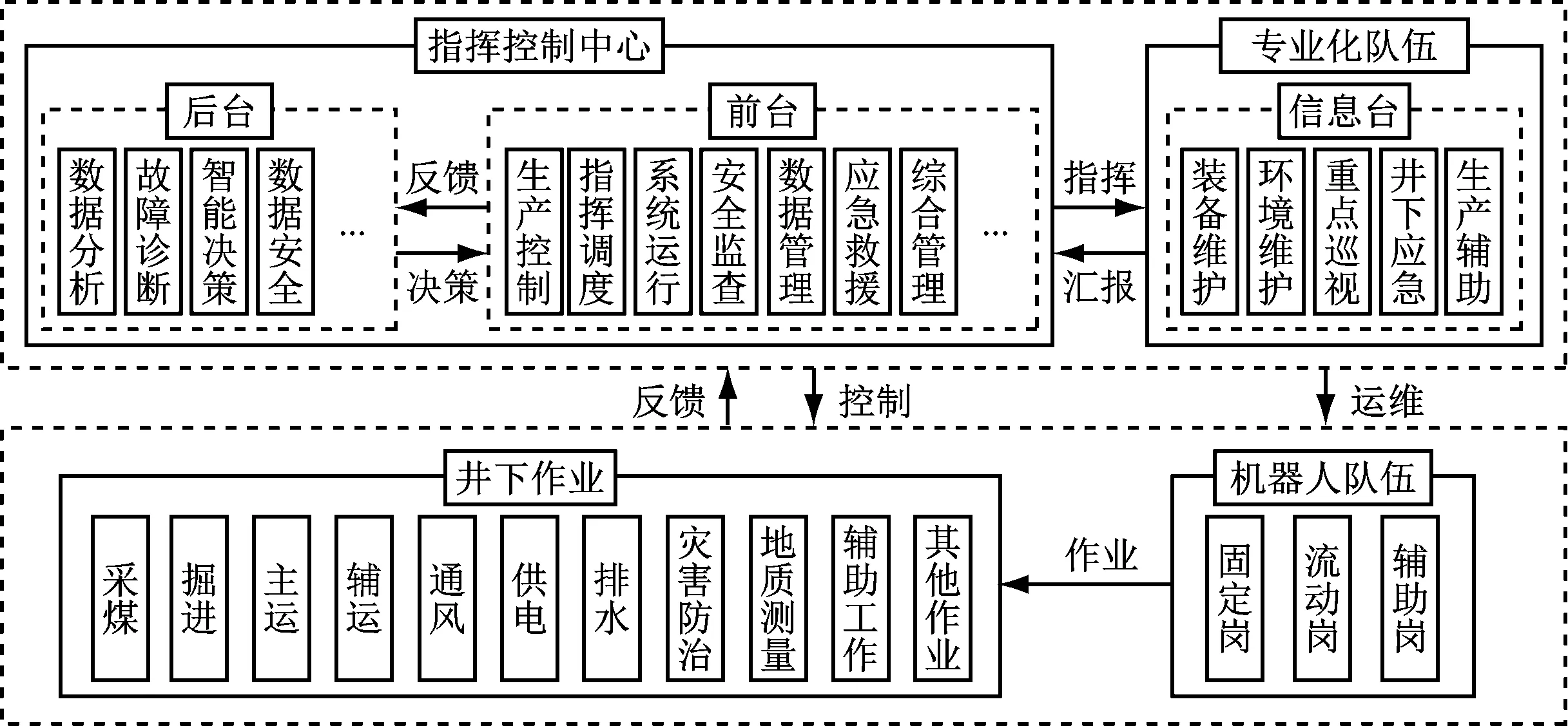

3.2 煤炭开采“1+1”管控新模式

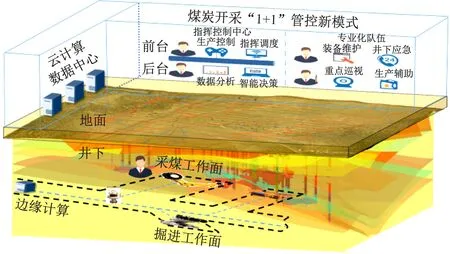

煤炭开采“1+1”管控新模式架构如图12所示,模式示意如图13所示。

图12 煤炭开采“1+1”管控新模式架构Fig.12 New mode framework of '1 + 1' management and control of coal mining

煤炭开采“1+1”管控新模式即构建“1个指挥控制中心+1个专业化队伍”管控模式。指挥控制中心犹如人的大脑,具备指挥控制功能;专业化队伍犹如人的肢体,具备操作维护实施功能。“1+1”管控模式形成1个煤矿、1个层级、1个中心、1个队伍的扁平化平台式管控新模式。

图13 煤炭开采“1+1”管控新模式示意Fig.13 Schematic of new '1 + 1' management and control mode of coal mining

(1) 指挥控制中心。将煤矿传统设置的全部业务部门整合为1个指挥控制中心,设置前台和后台。前台为操控、监管、指挥、调度,承担煤矿生产控制、指挥调度、系统运行、数据处理、安全监查、应急救援、综合管理等职能,设置生产控制岗、数据管理岗、安全检查岗、指挥调度岗、应急管理岗、综合业务岗,通过高度智能的一体化运营管控平台,对煤矿井下生产及生产辅助进行地面远程管控,对专业化队伍入井作业进行精准调配,对机器人队伍进行管控。后台为分析决策指挥部,承担数据分析、故障诊断、智能决策等职能,依据前台反馈的数据,对生产故障进行诊断,对设备运行状况进行分析,对突发事件进行处理,对生产运营进行决策。指挥控制中心前台各岗位精准操控、高度协同,后台多专业集群、动态分析、精准决策,前后台之间实现实时联动,打造专业、协同、集中的指挥控制中心及高效管控平台。

(2) 专业化队伍。将煤矿传统设置的全部队伍整合为一支专业化服务队伍,承担煤矿智能装备、机器人等职责以外的井下作业任务,主要包括智能装备和机器人维护、作业环境维护、关键区域巡视、井下应急、井上下生产辅助等。专业化服务队伍服从指挥控制中心指挥调配,根据指挥控制中心指令做好井上下各项工作,按照计划做好固化生产准备工作。专业化队伍设置指令接收、下达和各类信息上报的部门,按照采煤、掘进、机电、运输、通风、灾害治理、综合等设置专业化服务岗位。专业化队伍配置具有较强设备维护、故障处理、应急处置等能力的职业技能工人,打造快速响应、能力超强、一专多能的专业化服务队伍。

(3) 机器人队伍。成立井下机器人队伍,通过大规模高度智能机器人代替人的井下固定岗、流动岗、辅助岗等常规性工作,承担采掘、供电、通风、主运、辅运、排水、搬运、砌闭、修路等职能。机器人队伍由指挥控制中心指挥控制,按照要求做好各项工作;由专业化队伍维护,保障机器人正常运行作业。机器人形成群体、高度智能,具备从事不同岗位工作的能力和协同互助作业能力。

3.3 煤炭开采“1+1”管控新模式优势分析

煤炭开采“1+1”管控新模式是基于中高级阶段智能技术、为使生产关系主动适应智能化生产力而构思的煤炭开采模式。该模式是对传统层级职能管控模式的颠覆性改革,与智能化所要求的体制模式高度匹配,能够大幅精简管理机构(精简90%)、减少作业队伍(减少90%)、大幅缩减人员(减少70%)、提高经济效益、降低作业风险、降低劳动强度,提高煤炭行业及职工的社会地位。同时,打造扁平化平台式煤炭开采管控模式,能够更好地适应智能开采的生产力,促进生产力的进一步发展,不断提升劳动资料、解放劳动者、改造劳动对象,不断创新社会结合方式、劳动方式、管理方式,使生产力和生产关系螺旋式上升,推动煤炭开采整体进步,将智能开采技术和智能开采模式推向更高水平。

4 结语

智能信息技术迭代升级是时代潮流,装备群体协同全系统智能、人机环管全链条智能、井上下全方位智能的无人/少人开采等关键技术必将突破,智能技术达到质变程度时,即使不主动改变管控模式,也将自然引起生产模式的重构。煤矿智能化是国家政策使然,是人类发展之需,也是自然发展规律。当基于中高级煤炭智能开采技术的“1+1”管控模式成熟后,随着更高端的智能技术出现,必将催生更高级的煤炭开采模式,向更加集约、扁平的方向发展。这种模式会将原来的煤矿变为整个矿区的一个开采点,将整个矿区作为一个开采管控主体,在整个矿区建立区域中央指挥控制中心,配套建立矿区专业化全能服务基地,打造成“一中心多点”的开采模式。同时,新技术、新模式、新业态的诞生,将倒逼国家改革并构建与之相适应的煤炭产业政策、法律法规、规范标准、制度规程,科学指导行业发展,有力推进智能技术进步,推动生产力再发展,彻底全面解放人的体力劳动和脑力劳动,将马克思关于人的全面自由发展的重要思想推向新的高度。