玻璃生产线输送辊轴头自动焊接机设计

2022-03-04张德三俞泽田张宏盛蒋和峻

张德三,俞泽田,吴 渠,张宏盛,蒋和峻

(蚌埠凯盛工程技术有限公司,蚌埠 233010)

玻璃生产线冷端输送玻璃的输送辊,通常组成为精拔钢管、轴头、胶圈。其中精拔钢管和轴头是加工后采用焊接方式连成一体。常规输送辊轴头焊接是采用人工焊接和自动焊接机焊接,生产过程为:人工将装入轴头的输送辊抬到旋转机构托轮上,通过托轮转动带动输送辊转动进行手工或焊接机焊接,焊接完一头后,再焊接另一头,然后人工卸下输送辊。人工焊接主要是焊接劳动强度大,辅助人员上、下输送辊成本增加等;自动焊接机焊接仅仅解决了人工焊接问题,但是提高综合生产效率、降低劳动强度、节约制作成本等问题没有彻底解决。论文提出的设计能够实现输送辊轴头焊接全过程自动化,提高综合生产效率,减少劳动强度,满足各种规格及长度输送辊的焊接需求。

1 全自动输送辊轴头焊接机总体设计及目标

1.1 全自动输送辊轴头焊接机总体设计

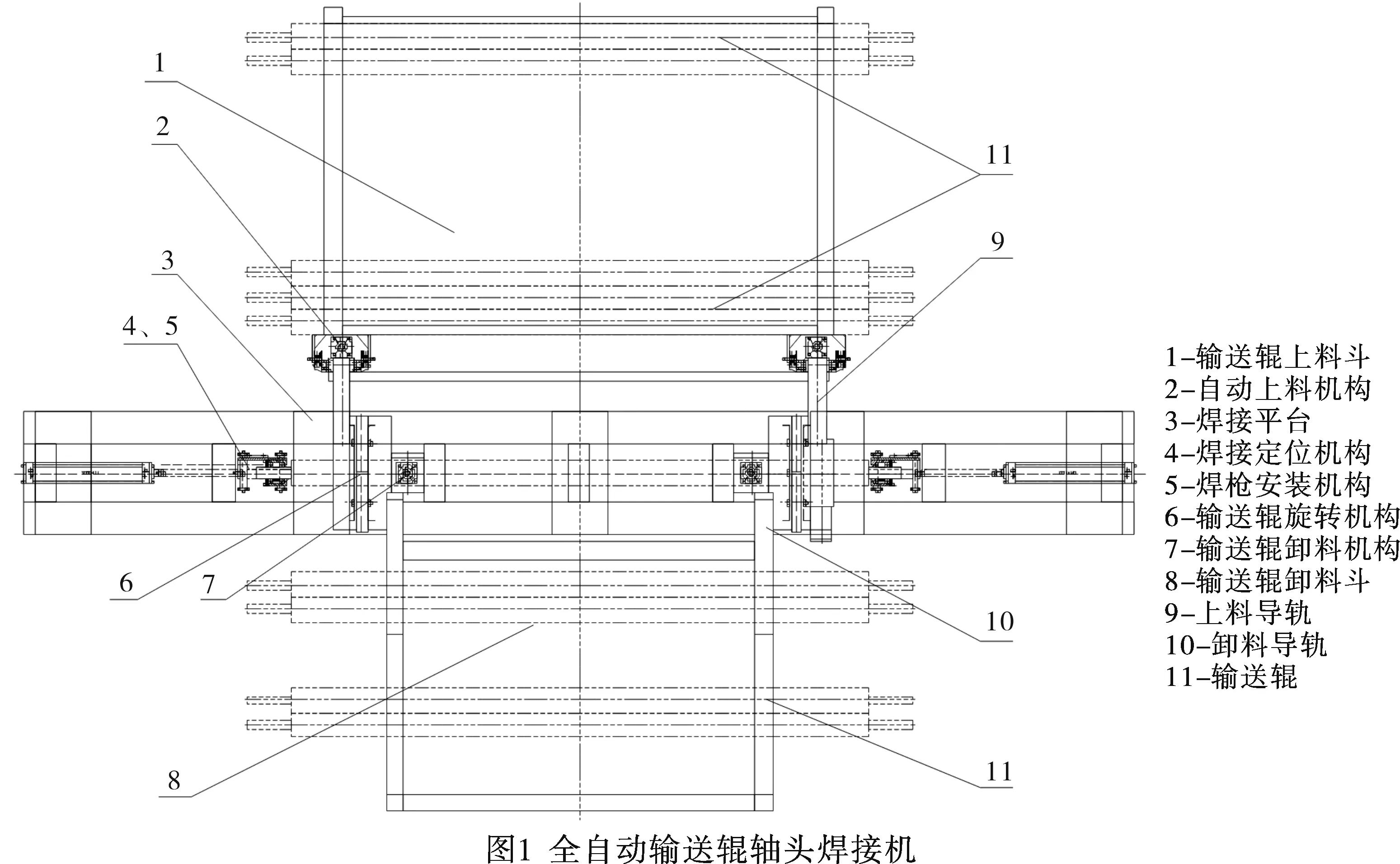

全自动输送辊轴头焊接机(见图1)主要是由输送辊上料斗、自动上料机构、焊接平台、焊接定位机构及焊枪安装机构、输送辊旋转机构、自动卸料机构、输送辊卸料斗、上料导轨和卸料导轨以及自动控制系统组成。

1.2 全自动输送辊轴头焊接机设计目标

全自动输送辊轴头焊接机设计目标,就是从装入轴头的输送辊吊装放置到输送辊上料斗后,一直到输送辊从卸料斗中人工吊出前,整个中间过程全部实现自动化。

2 全自动输送辊轴头焊接机设计

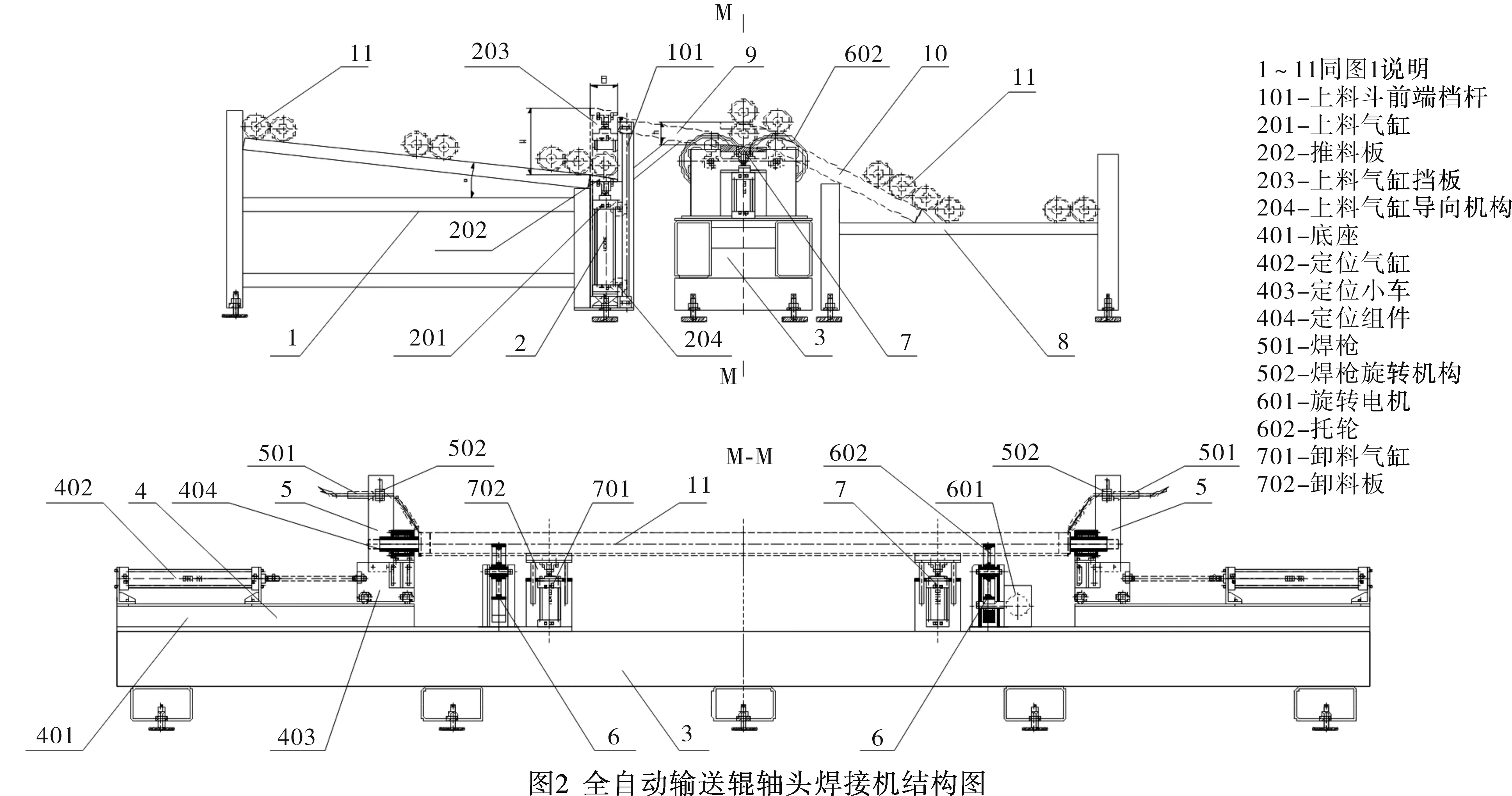

全自动输送辊轴头焊接机结构见图2。

2.1 输送辊上料斗及输送辊自动上料机构的设计

输送辊上料斗及输送辊自动上料机构,就是实现人工将装入轴头的输送辊吊装到上料斗后,输送辊自动沿上料斗底部斜面滚入两套上料机构上,两套上料气缸同时抬起推料板,保证每次输送出一根输送辊。当推料板输送的输送辊超出上料斗前端档杆时,沿推料板斜面滚入上料导轨,到达分开放置的两台输送辊旋转机构中的托轮上,等待焊接。

2.1.1 输送辊上料斗

输送辊上料斗设计为底面成斜面的框架结构,用于存放装入了轴头的输送辊,并且保证输送辊能够自动沿斜面滚下达到上料机构;其斜面倾斜角度α>Tan-1μ(μ为钢辊摩擦系数),一般选择为8°以上;前端输送辊档杆高度要低于上料气缸顶出推料板的最高位置。

2.1.2 输送辊自动上料机构

输送辊自动上料机构为两套,置于上料斗前端,对称布置。上料机构由上料气缸、推料板、上料气缸挡板、上料气缸导向机构组成。

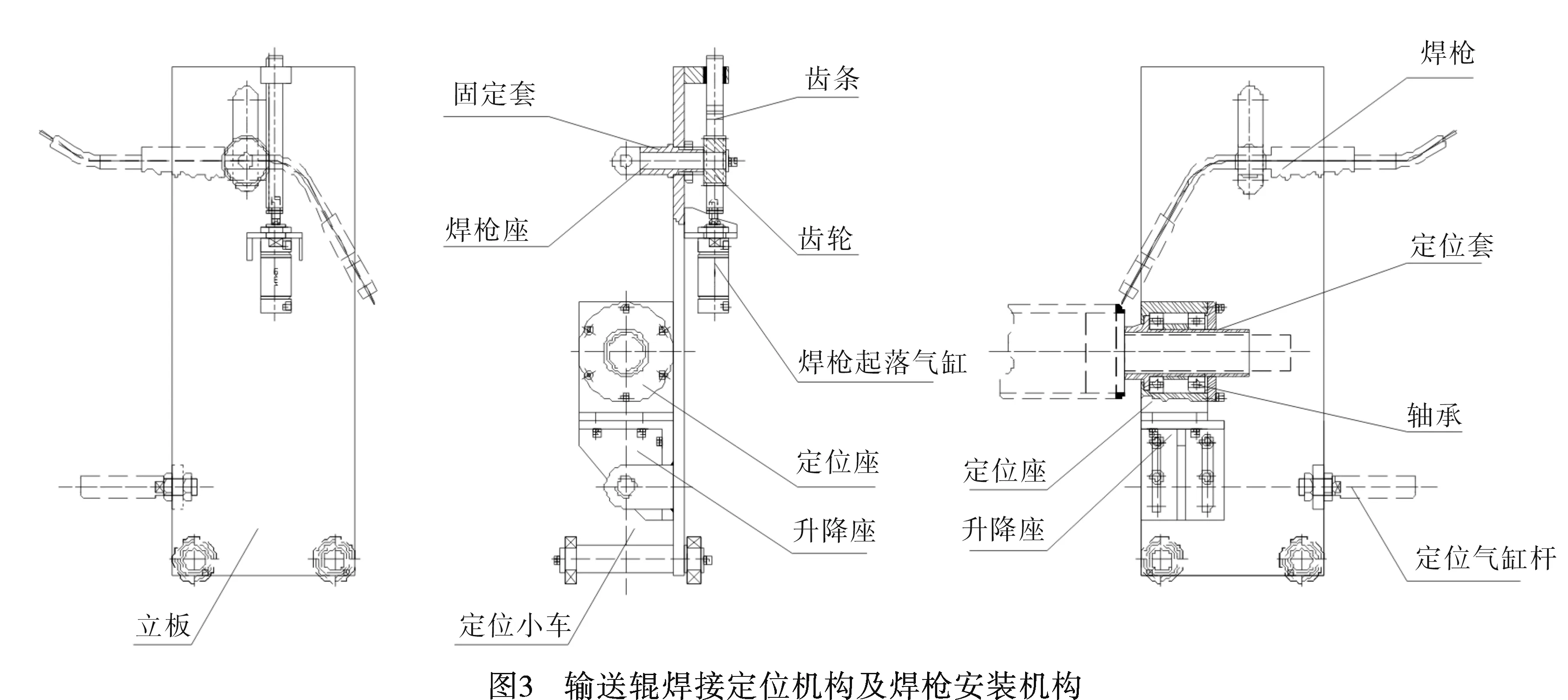

上料气缸按照推力大于输送辊质量计算设计,气缸行程按照2.5~3.5倍的输送辊直径设计;上料气缸导向机构是保证气缸抬起输送辊升降顺畅;上料气缸挡板是在气缸升起时,阻挡输送辊滚入阻碍气缸复位;推料板的宽度B必须按照0.5D 上料导轨安装在输送辊档杆上,用于引导输送辊自动滚入输送辊旋转机构的托轮上。 2.2.1 焊接平台 焊接平台是整套设备的底座,是一种长条形框架结构(见图1),上部是安装平面,分布着安装孔,用于安装输送辊焊接定位机构、输送辊旋转机构和输送辊卸料机构;同时能够根据输送辊长度调整各机构的安装位置,满足不同长度规格输送辊焊接要求。 2.2.2 输送辊旋转机构 输送辊旋转机构是由主动旋转机构和从动旋转机构组成,安装在焊接平台上居中对称分布(见图2),两者之间距离可根据输送辊长度调整确定。旋转机构主要由两个托轮组成,主动旋转机构是由旋转电机带动两托轮下方的摩擦轮旋转,摩擦轮再带动两托轮旋转,托轮带动输送辊旋转,实现轴头与钢管圆周焊接轨迹。 输送辊焊接定位机构及焊枪安装机构是该设计最关键的部件(见图3)。焊接定位机构设计需要实现两大功能,一是定位输送辊两端位置,保证焊接定位准确;二是保证输送辊旋转,实现轴头、钢管一周焊接需要。焊枪安装机构也需要实现两项功能,一是安装固定焊枪,且焊枪安装高度能够调节,满足不同直径的输送辊中心高度的变化。二是焊枪具备快速起落功能,保证焊接结束时不发生过渡堆焊和粘接现象。 2.3.1 输送辊焊接定位机构 输送辊焊接定位机构是由底板、定位气缸、定位小车、定位组件组成;定位组件由定位座、定位套、轴承及盖板组成;两套焊接定位机构分别安装在焊接平台两端,从输送辊两端同时定位输送辊,其安装位置可以根据输送辊长度确定。 输送辊焊接定位是通过定位气缸推动定位小车,带动定位组件的定位套套过轴头定位在轴头的端面上,定位焊枪焊接位置;输送辊旋转时,带动定位套一起旋转。定位套上安装信号环,传输输送辊轴头焊接一周的控制信号,保证不发生堆焊现象。定位组件通过升降座安装在立板上,升降座安装腰孔用于调节定位组件的安装高度,满足不同直径输送辊中心位置的变化需要。 2.3.2 焊枪安装机构 焊枪安装机构由固定套、焊枪座、固定螺母和焊枪起落气缸、齿轮、齿条组成。固定套通过螺母固定在定位小车的立板上,安装腰孔是为了调节焊枪位置,保证焊接间隙及焊枪焊接角度;焊枪固定在焊枪座上,并通过齿轮、盖板固定在固定套中;焊枪起落气缸通过升降齿条带动齿轮转动,保证焊枪座、焊枪一起旋转,实现焊枪快速起落。 辊卸料机构为两套,安装在焊接平台上居中对称布置,同样可以根据输送辊长度规格不同,调整安装位置,保证输送辊卸料的稳定性。卸料机构是由卸料气缸和卸料板、卸料导轨组成。卸料机构工作原理同上料机构一致,卸料导轨不仅具备引导输送辊卸料作用,还具有阻挡输送辊上料时滚动越位的作用。 卸料斗也是底面成斜面的框架结构,用于储存焊接完成的输送辊。 全自动输送辊轴头焊接机的自动控制系统是由可编程逻辑控制器(PLC)、各信号单元、计时器、计数器等电器元件组成,用于控制各机械动作的连续性和有序性,实现输送辊上料、定位、旋转、焊接、卸料全过程自动化。 玻璃生产线输送辊轴头自动焊接机完全实现输送辊轴头焊接全过程自动化。采用两端轴头同时焊接设计最大程度提高生产效率;全过程自动化减少操作人员,降低生产成本;全自动焊接作业,实现操作工人脱离弧光、焊接烟尘污染的工作环境,有效保证员工的职业健康。2.2 焊接平台、输送辊旋转机构设计

2.3 输送辊焊接定位机构和焊枪安装机构设计

2.4 辊卸料机构、输送辊卸料斗设计

2.5 自动控制系统

3 结 语