搅拌站废浆液对混凝土性能的影响分析

2022-03-04王宏利

王宏利

(亳州市泰合混凝土制品有限公司,安徽 亳州 236800)

1 搅拌站废浆液分析与研究

1.1 废浆液的产生

搅拌站废浆液的来源主要是商品混凝土运输车残留的混凝土和进出厂运输车身的清洗水等,其中,运输车清洗水中包含有大量的建筑原材料和化学添加剂等,如砂砾、石块、固体残渣废屑等。搅拌站在进行混凝土生产和设备清洗过程中也会有许多废浆液排出,如某市的搅拌站一次可以产生40多万吨的废浆液。如果不加以处理,这些废浆液就直接排放到自然环境中,污染生态环境。因此,各生产企业都需要保证自身生产的环保性,对排污进行严格监管,避免对生态环境造成严重破坏。目前,大多数生产企业都选择了不同的回收方法,以有效地实现混凝土绿色环保的生产模式,为环保事业作贡献,同时,降低企业生产成本,避免资源浪费,提高企业经济效益和社会效益。

1.2 废浆液性能

搅拌站在混凝土搅拌生产结束后,多采用自来水冲洗,容易产生废水。废水中含有水化程度较低的水泥、黏土、砂砾、固体杂质等,同时,还含有少量的氢离子和钠离子。搅拌站废浆液检测中,固体含量是一项重要的检测指标。根据有关调查,搅拌站废水中的固体含量与处理设备有密切关系,而与废浆液酸碱度的关系不明显。但随着放置时间的增加,固体颗粒将不断地发生水化反应,使废浆液的离子浓度发生不同程度的变化。因此,处理废浆液时应注意离子浓度、放置时间等问题,以便更好地利用原浆液。

1.3 混凝土固体废弃物再利用影响因素

1.3.1 来源影响

废弃混凝土的来源较多,如泥土、木片、砖块等。再次利用过程中,若不能彻底清理干净杂质,则容易造成利用率低、质量差的情况,进一步影响混凝土质量的稳定性,降低整体施工质量,达不到施工要求。

1.3.2 设备影响

处理废弃混凝土固体材料时,如果选用较简单的设备进行处理,虽然可以降低成本,但会严重影响骨料质量,造成骨料的吸水率增加,且出现单一级配问题,不符合材料再利用标准。如果相关检测设备配备不足,再利用骨料很容易造成颗粒级配、强度和吸水率含量检测不准确,使材料的使用性能下降、再生骨料利用率低。

1.3.3 人员影响

如果工作人员的专业技能水平不达标,缺乏专业素养,不能对原材料进行分选,很容易造成实际生产中无法有效控制质量,从而降低废弃物再利用质量。

1.4 废浆检验与分析

现阶段,应用砂石分离机可以较好地回收废料中的砂石,但对废浆的处理仍有一定的难度。通过对废浆液成分的分析,发现其中含量最多的是水和轻质煤灰,需要将废浆在砂石分离机处理后所产生的液体进行两级沉降,最后变成清水排放。在废浆产量检测过程中,其废浆密度为1 180kg/m3,废浆固体含量28.9%,平均每天生产的废浆量在12.1m3左右,废浆粉的产出率为2.48kg/m3,相当于水泥掺量的0.75%。废浆性能试验情况见表1。由表1中数据可知,以28d强度为例,废浆在烘干后的泥粉活性较低,但需水量却很高,配合相同的水量以后,混凝土流动程度较低。根据废浆产量的相关检验数据可以得出,若将废浆中的泥粉均匀地加入当日生产的混凝土中,其掺量较低,对混凝土的影响也较小,有利于废浆处理。

表1 废浆性能试验(以同一C30混凝土配合比)

2 试验概况

2.1 试验内容

废浆液试验要做好不同浓度物理和化学指标检测,同时,要注意不同浓度对水泥胶砂流动度和水泥试件强度的影响,并对试验结果进行有效分析等。废浆液浓度一般是指沉淀池取样中残余胶凝材料含有的固体微颗粒。试验将搅拌站中冲洗罐车、搅拌机生产的废水经过排水沟和砂石分离机得到的沉淀物质,加入清水稀释后,完成沉淀池的取样工作,获得1%浓度的废浆液,其pH值为11.0,密度为1.002kg/m3,不含有氯离子和硫酸根离子;2%浓度的废浆液pH值为12.0,密度为1.015kg/m3,含有29.8mg/L的氯离子和0.000 5%的硫酸根离子;3%浓度的废浆液pH值为12.0,密度为1.018kg/m3,含有23.6mg/L的氯离子和0.000 6%的硫酸根离子。为了保证混凝土质量符合标准,必须严格检验pH值、密度、氯离子和硫酸根离子的含量。

2.2 试验结果分析

2.2.1 1%浓度废浆液对不同等级混凝土流动的影响

废浆液的来源和成分各不相同。因此,不同的废浆液对混凝土的工作性能有不同的影响。在试验过程中发现废浆液的掺量对混凝土的和易性有很大影响。根据试验结果分析,对于C10等级混凝土,废浆液在不同取代量中的扩展度均低于未加废浆液的混凝土,其最佳取代量为100%;C20等级混凝土将随着废浆液取代量的增加,其扩展度先增大后减小,当废浆液的掺水量为20%时达到最大值;C30等级混凝土随废浆液取代量的增加,扩展度逐渐减小,当掺量为20%和80%时达到最大值;C40等级混凝土中,废浆液的取代量均小于未加废浆液混凝土的扩展度;而C50和C60等级混凝土的扩展度是先增加后减小,在20%时达到最大值。其中,废浆液影响混凝土和易性的原因是多余的浆料经沉淀后,废浆液中有一定的外加剂,当其他条件均未改变时,可以有效改善混凝土的和易性,提高混凝土的扩展度,从而提高混凝土的工作性能。但应注意的是,废浆液中仍含有悬浮颗粒和稳定性较高的成分,当掺量达到20%时,由于废浆液中的微颗粒不断增加,使上述成分吸附正常掺入的外加剂,造成混凝土用水量增加,降低混凝土的流动性。因此,外加剂和废浆液中的有效成分会对不同等级的混凝土和易性产生影响。

2.2.2 废浆液对水泥胶砂流动度的影响

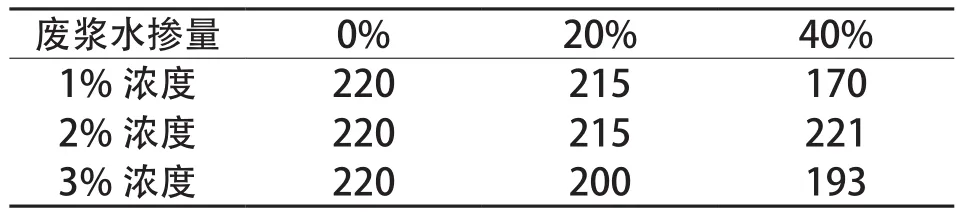

表2给出了不同浓度废浆液对水泥胶砂流动度影响的试验数据。由表2可知,不同浓度的废浆液在其取代量逐渐增加的过程中,水泥胶砂流动度并不相同,但均小于未加废浆液的水泥胶砂流动度。其中,1%浓度的废浆液对水泥胶砂流动度有显著影响,2%浓度的废浆液对水泥胶砂流动度的影响较小。产生上述现象的原因是废浆液中含有一定的固体悬浮颗粒,其活性、细度较低,用水量会不断增加,从而降低胶砂流动度。因此,掺入废浆液的水泥胶砂流动度比标准胶砂流动度低。

表2 不同浓度废浆水的水泥胶砂流动度

2.2.3 废浆液对水泥胶砂试件抗折强度的影响

采用不同浓度、不同比例的废浆液获得其对水泥抗折、抗压强度的影响。试验结果表明,在1%浓度的废浆液中,水泥胶砂的抗折强度随着废浆液取代量的不断增加而呈先下降后上升的趋势,对水泥抗折强度的影响相对较小。在取代量为100%时,掺废浆液的水泥胶砂各龄期抗折强度均不小于标准强度。随着废浆液浓度的变化,水泥的抗折强度也不断发生变化。当取代量增加后,抗折强度将先下降再上升,通过对不同龄期抗折强度的分析和研究,得出废浆液的取代量为40%时最佳。随着废浆液取代量的不断增加,对不同龄期的水泥胶砂进行抗折强度试验,发现其抗折强度表现并不相同,通常表现为先下降后上升。对比分析各龄期的抗折强度,发现3%浓度的废浆液取代量在60%时为最佳。进一步得出,当废浆浓度一致时,废浆液的不同取代量整体抗折强度为先下降再上升,各龄期的差异性较小。因此,废浆液的浓度对水泥胶砂的抗折强度影响较小。

2.2.4 废浆液对水泥胶砂试件抗压强度的影响

利用废浆液对水泥胶砂试件的抗压强度进行试验,结果表明,1%浓度废浆液的水泥胶砂试件在3d和7d时,随着废浆液取代量的不断增加,抗压强度先下降后上升。综合分析得出,1%浓度的废浆液在取代量发生变化后的3d和7d抗压强度都有所提高,但不同废浆液掺量对28d的抗压强度影响不大,当取代量达到100%时,则高于标准量。因此,1%浓度的废浆液最佳取代量为100%。2%浓度的废浆液随取代量的不断增加,水泥胶砂在7d、28d的抗压强度逐渐下降,当取代量大于60%时,其下降较为明显。3d的水泥抗压强度在100%时取代量最大。因此,2%浓度的废浆液取代量最佳值为60%。3%浓度的废浆液在不同龄期的抗压强度并无明显变化,当取代量在80%时,3d、7d和28d的抗压强度达到最大值。因此,含有3%浓度的废浆液最佳取代量为80%。另外,废浆液中含有较多的胶凝材料和减水剂等成分,当水灰比达到相同的条件时,将不同浓度的废浆液掺入混凝土中,有利于提高水泥胶砂的抗折和抗压强度。其中,水泥胶砂强度的提升主要来源于骨料浆体界面间的过渡区域和浆体中产生的毛细孔缺陷,当废浆液中的水泥浆较细时,能均匀填补缝隙,有效提高密实度,对水泥胶砂的抗压、抗折强度具有积极作用。

2.2.5 1%浓度的废浆液对不同等级混凝土强度的影响

将1%浓度的废浆液与不同等级的混凝土进行适配,可以得出:1%浓度的废浆液对不同强度等级的混凝土抗压强度各不相同,对于同一强度等级的混凝土,废浆液的取代量不同所产生的抗压强度也有所差异,同时,对不同龄期的影响也各不相同。例如,C10等级混凝土废浆液的取代量达到100%时,混凝土在不同龄期的抗压强度均低于标准值,并且各强度之间有明显差别。由试验得出,1%浓度的废浆液取代量最佳值为60%。C20等级的混凝土在7d时的抗压强度会随废浆液取代量的增加而逐渐上升,但在3d或28d时没有任何变化。对不同龄期的混凝土抗压强度进行对比试验发现,C20等级混凝土的废浆液取代量最佳值为80%。C30等级的混凝土在不同龄期的抗压强度未发生明显改变,其变化规律也并不明显。但仍能得出C30等级的混凝土废浆液取代量最佳值为20%。C40等级的混凝土,其不同龄期的混凝土抗压强度取代值在20%时最高,即为最佳取代量。同时,C50等级混凝土的废浆液最佳取代量为40%。C60等级混凝土的最佳取代量为80%。综合得出,1%浓度的废浆液在混凝土强度不同的情况下,其影响结果各不相同,最佳取代量也有一定差异,但对各等级混凝土均有增加强度的作用,其中,对C50和C60等级的混凝土影响更显著。

一般废浆液中会含有剩余未经水化的胶凝材料和外加剂等成分,因此,当水灰比例一致时,混凝土的抗压强度将有所提高。另外,混凝土强度多与其整体密度有关,当废浆液中水化后的水泥和矿物掺杂后,其料浆体一般较细腻,能发挥较好的填充效果,能更好地填充混凝土缝隙,当其他条件未发生变化时,掺入废浆液能在最大程度上提高混凝土的强度,使其高于标准强度。同时,由于废浆液中含有部分悬浮颗粒或活性较低的成分,当取代量不断增加时,上述成分的用水量和外加剂掺量不断增加,会导致混凝土强度下降。

2.3 混凝土力学性能

影响混凝土强度的决定性因素是水泥强度与水胶之间的比值,用废浆液代替部分拌和可以有效降低水胶比,提高混凝土的密度和强度。随着废浆液掺量的不断增加,较小的水胶比极易导致混凝土工作性能下降,相应地振捣、密实也较为困难,从而使其水化作用降低、产物变少,强度随之下降。当废浆液的掺量不断增加,水泥的终凝时间逐渐缩短,水泥胶砂强度的变化规律并不明显。另外,混凝土的扩展度和废浆液的掺量成负相关,废浆液不断增加,其扩展损失程度也处于增加状态。当废浆液的掺量一致时,不同强度等级的混凝土工作性能变化并不明显,当废浆液的掺量大于20%时,混凝土工作性能有所下降。通常混凝土在7d和28d的抗压强度表现为先增加后减小的趋势,当废浆液的掺量处于20%、30%时,不同强度等级的混凝土抗压强度发生变化。而当其掺量相同时,无论是7d还是28d,抗压强度均无明显变化。另外,由于废浆液对混凝土工作性能的影响较大,因此,需要使用相容性较好的外加剂来提高混凝土强度。需要注意的是,废浆液不能作为独立的材料进行混凝土拌和,结合相关试配结果,掺量比例要在20%以下。

3 结语

总之,建筑等行业的发展会产生大量的废弃混凝土,混凝土的直接排放极易造成生态环境的破坏。为此,必须加强对废浆液的研究,通过不断提高混凝土强度,调整废浆液掺量的方法,提高搅拌站的资源利用效率。