巨厚含水层注浆浆液扩散半径及影响因素研究

——以峰峰矿区为例

2022-03-04刘永彬

刘永彬

(青海煤炭地质局,西宁 810001)

0 引言

随着我国煤炭资源的不断开采利用,煤矿开采由浅部逐渐向深部过渡,开采深度不断加深,煤层带压开采所承受煤层底板含水层的水压不断增大,在峰峰矿区已经达到了10MPa左右,并且随着不断向深部延伸,开采面积的扩展,煤层底板含水层奥灰水对煤层开采威胁逐渐加大。通过区域注浆改造技术可以大大降低水害,但浆液扩散距离能否达到设计要求是注浆成功的关键。

在近几十年中,国内外学者在注浆浆液扩散半径方面进行了不断试验和理论研究,形成了多个渗透注浆理论,其中包括柱形扩散理论、球形扩散理论、卡洛尔理论、袖套管法理论和拉夫莱理论,同时对这些理论进行了拓展,在不同地质条件下研究出不同得注浆理论,并取得了一定成果[1-2]。

浆液的扩散规律受到多种因素影响,如注浆层的物性包括渗透性、裂隙发育程度,浆液的性能,包括浆液的密度、黏滞系数,注浆时的压力等各项注浆参数。选择合理的注浆参数,包括注浆结束压力,以及注浆结束压力稳压时间,制约着浆液的扩散规律[3]。本文通过对浆液扩散半径影响因素分析,进行注浆设计,达到对奥陶系灰岩上部含水层进行改造的目的。

1 矿井基本情况

1.1 地质

峰峰矿区揭露地层从老到新依次为奥陶系、石炭系、二叠系、三叠系、古近系及新近系以及第四系,区内基岩出露很少。依据勘探和揭露,总体上西北部地区构造复杂,南部地区构造比较复杂,井田中部构造相对简单。矿区受两组一级构造断层影响,两者均属以张性为主的构造力,表现的构造形式为高角度正断层和平缓的向背斜褶皱,断层总体走向为NNE方向。

1.2 主要含水层

根据水文地质勘探,影响矿区4#煤开采的主要含水层包括“野青”、“山青”、“伏青”灰岩含水层及奥陶系灰岩含水层。

1)“野青”灰岩含水层。为4#煤直接顶板,也是4#煤开采直接充水含水层。含水层厚0.30~3.40m,平均厚2.08m,含燧石结核,裂隙不发育,富水性弱。在局部构造发育地区,具有一定的储水能力,易疏干,对4#煤开采有一定的影响。

2)“山青”、“伏青”灰岩含水层。为4#煤底板下第一层薄层灰岩含水层。层厚1.19~9.73m,平均4.92m,结构致密,含燧石结核,局部裂隙发育,富水性弱且易于疏干,但由于本区4#煤采深大,含水层水头值较高,对生产仍存在一定的威胁。

3)奥陶系灰岩含水层。总厚500~600m,是对矿区深部开采煤层威胁最大的含水层,其特点是岩溶裂隙发育、强富水性和厚度大。主要由花斑灰岩、角砾状石灰岩、致密灰岩与中厚层纯灰岩组成,平均厚度605m。该含水层的岩溶裂隙在中厚层灰岩中比较发育,主要沿NNE方向。自上而下一般分为三组八段,其中,第7段埋藏相对较浅,富水性强或极强,成为开采深部煤层的主要威胁。

由于4#煤埋深大,煤层底板隔水层承受奥灰水压力大。在矿压、水压共同影响下,当煤层底板存在隐伏导水构造或裂隙时,煤层底板奥灰水易发生突水,威胁矿井安全。因此在奥陶系第七、八段施工分支水平注浆孔,以实现对煤层底板的注浆改造,为煤层开采服务。

2 饱水裂隙岩体注浆浆液扩散模型研究

奥陶系灰岩厚度大,八段厚度平均为20.63m,七段平均厚度为89.58m,不同区域裂隙发育的规模特征具有一定的差异性,以岩溶裂隙一细小溶蚀裂隙为主,小溶孔次之,因此做如下假设:①地下水流速很小或为静态水,在没有施加外力的情况下流动速度可忽略为零;②浆液为稳定的宾汉姆型流体,不可压缩,与地下水不发生混溶,浆液和地下水为运动状态一致的匀速运动;③在注浆过程中,在浆液扩散范围内,浆液完全排出孔隙中的地下水,充填满整个孔隙[6]。根据注浆方式,浆液扩散形状分为球面扩散和柱形扩散,下面对两种扩撒模型进行对比分析。

2.1 球面扩散模型

当注浆孔比较深,在钻杆端孔注浆时,钻杆段相当于点源,浆液以球面形式扩散。

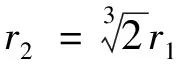

令注浆浆液扩散距离为r1,排出的地下水扩散距离为r2,则:

(1)

(2)

根据达西定律,球形渗透公式变为[6]

(3)

2.2 柱状扩散模型

当采用裸孔分段注浆时,浆液以柱形扩散。

在注浆过程中,注浆量满足达西定律,设注浆段长度h,得柱状扩散:

(4)

柱形渗透公式变为[6]

ΔP=Pc-P1

(5)

式中:rc-钻孔半径,m;r1-t时浆液扩散距离,m;n-岩体孔隙率,%;δ-启动压力压力梯度,MPa/s;t-注浆时间,s;K-岩体的渗透系数,m/s;P1-注浆点处浆液压力,Pa;Pc-钻孔注浆压力,Pa。式中右边第一项为浆液及水在运移时克服黏滞阻力所造成的阻力损失项;第二项为克服由浆液静切了产生的运动阻力损失。这两种阻力损失组成浆液在岩体中扩散时的沿程阻力损力[6]。

3 不同参数对注浆浆液扩散半径的影响

根据注浆工程经验,一般钻孔半径(rc),岩石孔隙率(n),变化幅度不大;而启动压力(τ0),岩体渗透系数(K)及浆液的黏度(μg)会在几个数量级之间浮动[6],结合峰峰矿区资料、现场注浆进行室内试验参数设计,具体参数设计如下。

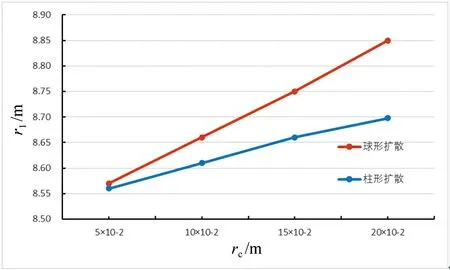

3.1 注浆孔半径(rc)对扩散半径的影响

设置浆液黏度μg=5.0×10-3Pa·s,孔隙率n=20%,渗透系数K=2.5×10-4m/s,启动压力梯度δ=1.0×10-1MPa/m时,注浆孔半径分别为0.05、0.1、0.15、0.2m范围内变化,根据公式(4)和(5),计算得到扩散半径的变化曲线如图1所示。

图1 浆液扩散半径随注浆孔半径变化曲线

如图1所示,随着注浆孔半径的增大,球形扩散半径和柱形扩散半径均增大,球形浆液扩散半径的增幅较柱形的明显。但当注浆孔半径由0.05m扩大至0.2m时,球形扩散距离增幅度仅0.25m,柱形扩散距离增幅度仅0.15m,表明浆液扩散半径受注浆孔半径的影响较小。

3.2 孔隙率(n)对扩散半径的影响

设置浆液黏度μg=5.0×10-3Pa·s,渗透系数K=2.5×10-4m/s,启动压力梯度δ=1.0×10-1MPa/m,选取注浆孔半径rc=0.05m,在煤矿实际注浆过程中经常遇到的地层特性为石灰岩类及常见岩石孔隙率,根据实验测得孔隙率,因此选取岩石孔隙率为5%、10%、15%、20%。根据公式(4)和(5),计算得到扩散半径的变化曲线如图2所示。

图2 浆液扩散半径随孔隙率变化曲线

如图2所示,浆液扩散半径随着岩石孔隙率的增大而减小,通过对比两种模型扩散半径随岩体孔隙率的变化,球形浆液扩散半径较大,渗透较明显。当孔隙率从5%增大到20%时,球形扩散距离降幅仅0.3m,柱形扩散距离降幅仅0.03m,表明浆液扩散半径受孔隙率的影响较小。

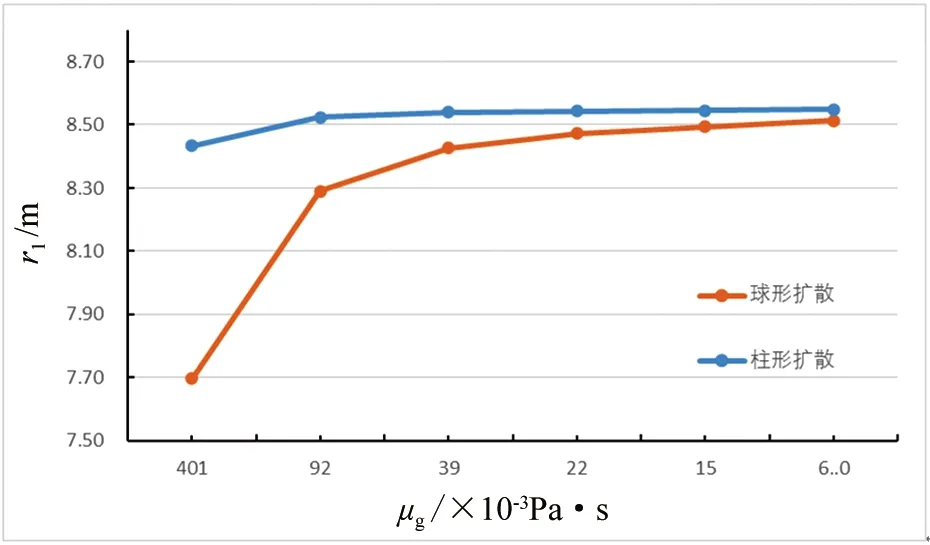

3.3 浆液黏度(μg)对扩散半径的影响

设置岩石孔隙率n=20%,渗透系数K=2.5×10-4m/s,启动压力梯度δ=1.0×10-1MPa/m,注浆孔半径rc=0.05m,浆液黏度主要由水灰比决定的,分别设置水灰比0.3、0.4、0.5、0.6、0.7、1.0对应黏度分别为401×10-3、92×10-3、39×10-3、22×10-3、15×10-3、6.0×10-3Pa·s,根据公式(4)和(5),计算得到扩散半径的变化情况如图3所示。

图3 宾汉姆型浆液扩散半径随浆液黏度的变化

如图3所示,随着水灰比增大,浆液黏度减小,浆液扩散半径随浆液黏度的减小而增大,在浆液黏度较大时,球形扩散变化较明显。

3.4 岩体渗透系数(K)对扩散半径的影响

设置浆液黏度μg=5.0×10-3Pa·s,孔隙率n=20%,启动压力梯度δ=1.0×10-1MPa/m时,注浆孔半径rc=0.05m,根据实验室分析,岩石渗透系数在10-6~10-3m/s变化时,根据公式(4)和(5),计算得到对浆液扩散半径的影响如图4所示。

图4 岩体渗透系数对浆液扩散半径的影响曲线

从图4可以看出,随着岩体渗透系数的增大,浆液扩散半径增大。当渗透系数低于1×10-5m/s时,随着渗透系数的增大,浆液扩散半径快速增大,并且变化幅度明显。当渗透系数达到1×10-5m/s以上时,扩散半径增幅变缓。对于低渗透性岩体,柱形渗透比球形渗透的扩散半径大,更容易扩散。

3.5 启动压力梯度(δ)对扩散半径影响

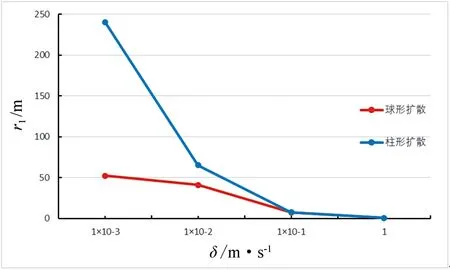

启动压力梯度受岩体渗透率、浆液黏度和饱水性得影响,设置浆液黏度μg=5.0×10-3Pa·s,孔隙率n=20%,渗透系数K=2.5×10-4m/s,注浆孔半径rc=0.05m,压力梯度δ取值在0.001~1MPa/m时,根据公式(4)和(5),计算得到浆液扩散半径的变化情况如图5所示。

图5 启动压力梯度对浆液扩散半径的影响曲线

当启动压力小于0.1MPa/m时,浆液扩散半径随着启动压力的增大而快速减小,并且变化幅度与其他影响因素的变化影响更明显,当启动压力取值在0.1~1MPa/m时,浆液扩散半径减小,并且变化幅度较小。当启动压力较小时,球形渗透与柱形渗透的扩散半径差距较大。

4 峰峰矿区注浆参数设计

根据本矿区发生的水害统计,奥陶系灰岩水是主要的突水水源,通常采用注浆改造的技术手段,浆液在注浆压力作用下,向下沿奥陶系灰岩水补给通道扩散、沉淀、结石堵塞或缩小导水通道,减少奥陶系灰岩水对其他含水层的补给,向上沿煤层底板裂隙运动、沉淀、结石,充填隔水层的导水带裂隙,胶结强化底板,有效封堵了煤层底板的导水通道和裂隙,大大降低了工作面底板奥灰突水的几率。

4.1 注浆参数计算

通过上述对扩散半径影响因素分析,进行峰峰矿区注浆参数计算。

4.1.1 注浆总压力

4.1.1.1 浆液自重产生的净增压力

本矿井注浆段在含水层水位标高以下;已知浆液密度1.5g/cm3(水灰比1∶1),地面标高取130m,煤层底板标高取-740m,4#煤至奥灰102m,奥灰水位为+120m,注浆层段取60m),计算浆液自重产生的净增压力:

=5.00MPa

(6)

4.1.1.2 沿程阻力损失

通过查阅资料和计算得到峰峰矿区奥灰渗透率2.6×10-5m/s、岩体孔隙率为20%、启动压力梯度为0.3MPa,注浆孔直径Φ152mm,根据柱形渗透公式:

ΔP=Pc-P1

(7)

当浆液扩散距离按照35m计算时,注浆时间升压选定为4 000s,计算得到沿程阻力损失为4.3MPa,注浆压力为5MPa。

4.1.2 注浆结束压力

根据注浆经验首先确定注浆总压力,注浆压力是由孔内浆柱自重压力和注浆泵所产生的压力两部分组成[9-10]。计算式如下:

(8)

式中:P-注浆总压力,MPa;Pm-孔口压力,MPa;H-孔口至受注层段1/2处的高度,m;γg-浆液重度,g/cm3;h-注浆前注浆段1/2处的水柱高度,m。

H值为992m,h取值982m,浆液密度1.5g/cm3(水灰比1∶1),注浆总压应力为受注含水层最大静水压力的1.5倍,P=14.43 MPa,计算得到孔口压力Pm=2.85~3.6MPa。即当孔口压力为4MPa时,可认为该受注层段注浆已达到压力结束标准。

通过计算获得注浆总压力为5MPa,当孔口压力达到4MPa时,可认为注浆结束。

4.2 注浆工程

共施工2个注浆主孔。注1主孔钻至奥陶系灰岩顶面以下95m,共注入水泥57 680t,粉煤灰7 574t,其中水泥在奥陶系灰岩第七段注入31 410t,第八段注入26 270t,粉煤灰在第七段注入7 574t,在第八段注入4 399t。注2主孔钻至奥灰顶面以下106m,共计注入水泥34 360t,粉煤灰4 580t。其中水泥在奥陶系灰岩第七段注入31 770t,第八段注入2 590t。粉煤灰在第七段注入4 207t,在第八段注入373t。

4.3 注浆效果评价

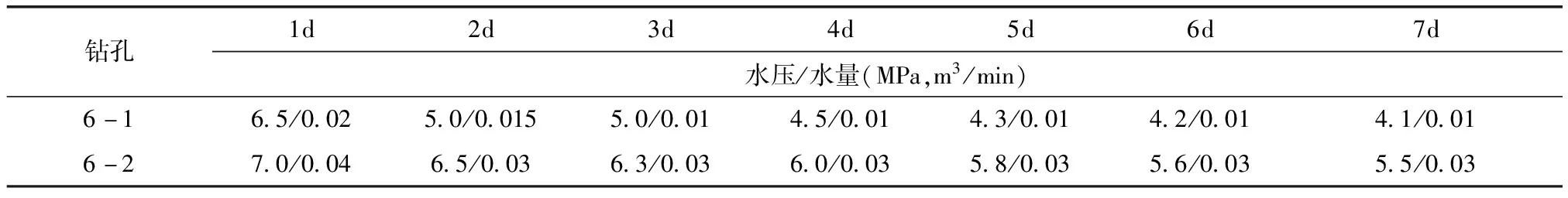

通过井下钻孔放水(钻孔6-1、6-2),孔内水量水压迅速下降(表1),说明不存在奥陶系灰岩含水层向上导通的通道,通过地面注浆改造后,该区域煤层底板的奥陶系灰岩含水层向上导通补给上覆含水层的通道被有效封堵。

表1 钻孔放水观测

5 结论

1)通过对影响浆液扩散半径的参数的分析,表明:浆液扩散半径受岩体孔隙率、注浆孔半径等因素影响不明显,影响浆液扩散半径的的主要因素是浆液黏度、岩层渗透系数及启动压力梯度,而影响浆液扩散的最关键参数是启动压力梯度。

2)浆液黏度和岩体渗透率是克服静切力(启动压力梯度)的决定因素,同时,浆液的黏度和流型由水灰比所控制,所以在注浆参数的设计中,根据具体施工情况选择合适的水灰比,可以达到最好的注浆效果。