某空冷器管束失效分析

2022-03-04马乾芝李丽锋

马乾芝,武 刚,李 治,路 浩,李丽锋,武 刚

(1.西安石油大学 陕西 西安 710065;2.中国石油大港油田分公司(天津储气库分公司) 天津 300280;3.中国石油长庆油田分公司第二采气厂 陕西 榆林 719000;4.中国石油集团工程材料研究院有限公司 陕西 西安 710077)

0 引 言

空冷器作为一种大型换热设备,广泛应用于石油化工行业。管束作为空冷器的核心设备,其安全性能,对整个设备的运行有至关重要的作用。目前,国内外学者针对空冷器管束服役阶段失效行为开展了多项研究,结果表明:空冷器在服役期管束失效的类型为穿孔、爆管、弯曲变形等,失效位置多在管束入口端[1-4]。腐蚀穿孔为空冷器管束主要失效形式,腐蚀的类型包括管束内污垢沉淀所产生的垢下腐蚀,管束入口承受流体冲刷所产生的的冲刷腐蚀,以及管束内腐蚀介质和管束承受压力共同作用所造成的硫化氢应力腐蚀[5-7]。

某翅片式空冷器管束均为10#无缝钢管,规格为Φ25 mm×2.5 mm,长度11.85 m,设计压力7.5 MPa。该空冷器在某年9月份安装完成,同年11月进行水压试验后未投入使用,历经当地冬季0 ℃以下低气温,次年6月在进行气密性试验时基管发生泄漏,失效压力为1.95 MPa。该空冷器管束失效发生在建设期,国内外对于建设期空冷器的失效行为研究较少,因此本文开展空冷器管束建设期的失效行为研究,通过对泄漏的基管进行系列理化性能试验,并开展相关数值计算,明确了该空冷器管束开裂原因,并提出了相应的改进措施。

1 失效基管概述

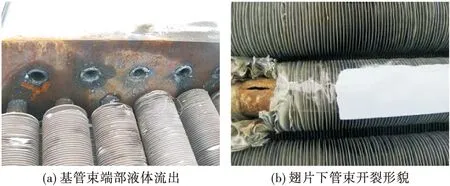

从管束箱切下基管发现有液体流出,如图1(a)所示,剥开管束翅片发现,基管沿纵向开裂,如图1(b)所示。该空冷器有2个管束箱即2套管束,每套管束5层,每层46根基管;据统计1#管束箱有22根失效基管,共计断口24处,且大多位于基管上半部分(9点~3点),其中20根失效基管(22处断口)位于管束箱中第一层,剩下两处断口位于第二层;2#管束箱有3根失效基管,共计断口3处,且两处位于基管上半部分,3根失效基管均在管束箱第一层。上述所有断口均位于基管纵向靠中间位置。

图1 失效现场取样情况

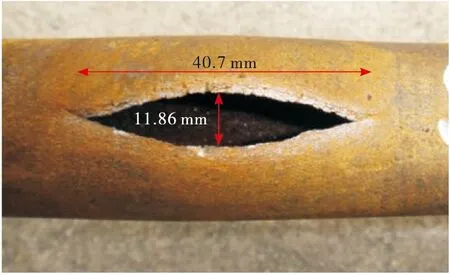

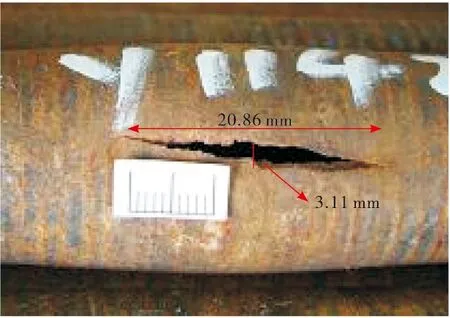

取出失效基管发现断口均沿纵向开裂,断口处均有明显的鼓胀,如图2所示,测量了上述25根失效基管上27个断口的尺寸及断口处基管的径向变形率,结果表明:断口最大长度为17.2 mm;断口最大宽度为3.96 mm;断口处剩余壁厚最小为1.5 mm;断口处最大径向变形率为31.1%。

图2 失效部位宏观形貌

选取断口处剩余壁厚最小的失效基管进行断口分析,并在该基管未失效管段截取理化分析试样。

2 理化检验

2.1 化学成分分析

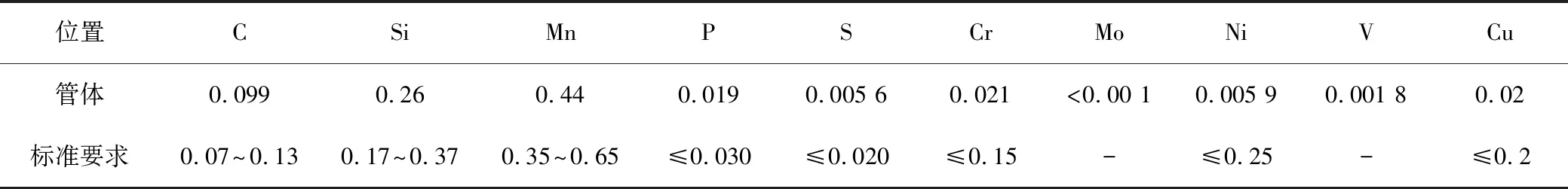

采用ARL 4460直读光谱仪,依据标准GB/T 4336—2002《碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)》对试样进行化学成分分析,见表1。结果表明:基管试验管段化学成分满足标准GB 9948—2006《石油裂化用无缝钢管》要求。

表1 化学成分分析结果(质量分数) %

2.2 拉伸性能

采用UH-F500KNI型拉伸试验机,依据标准GB/T 228—2002《金属材料 室温拉伸试验法》对拉伸试样进行了拉伸性能测试,结果见表2。结果表明:基管试验管段拉伸性能满足标准GB 9948—2006要求。

表2 拉伸性能结果

2.3 压扁试验与扩口试验

采用UH-F500KNI型拉伸试验机,依据标准GB/T 246—2007《金属管 压扁试验方法》及GB/T 242—2007《金属管 扩口试验方法》对未失效管段试样进行了压扁测试和扩口试验。结果表明:试样均未发现裂纹,基管试验管段满足标准GB 9948—2006要求。

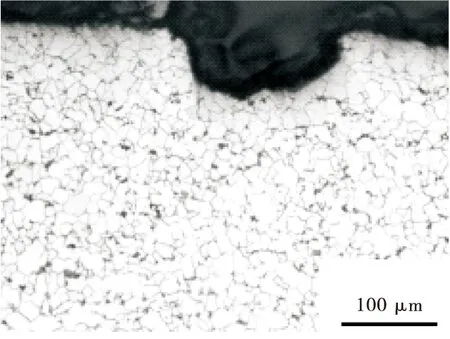

2.4 金相分析

依据标准GB/T 13298—1991《金属显微组织检验方法》、GB/T 10561—2005《钢中非金属夹杂物含量的测定》、GB/T 6394—2002《金属平均晶粒度测定法》对未失效管段试样段进行组织、晶粒度、夹杂物检测分析,结果表明:横向组织为铁素体和珠光体,晶粒度8.5级,A、B、C、D各类夹杂物均不大于2.5级,组织无异常;内表面均不平整且有坑,腐蚀坑深度约为0.09 mm,如图3所示,腐蚀造成的壁厚减薄在标准GB 9948—2006壁厚允许公差范围内。

图3 内表面腐蚀坑金相组织

3 断口分析

将基管沿断口纵向剖开发现断口表面存在腐蚀现象,且靠近内表面腐蚀程度相比外表面要严重的多。采用TESCAN-VEGAⅡ型扫描电子显微镜对断口进行了扫描电镜分析,断口形貌如图4、图5所示,结果表明:断口裂纹源区在基管内表面处,断口有明显的韧窝,与断口宏观形貌的塑性变形相吻合。由此可知该断口是由内表面起裂逐渐向外表面扩展的韧性断口。

图4 断口源区低倍形貌(200×)

图5 断口源区高倍形貌(1000×)

4 失效机理分析与讨论

4.1 气密性试验压力与变形开裂的关系

为分析基管径向鼓胀开裂与气密性试验压力的关系,选取2根失效基管和1根未失效基管分别在3根基管上截取1 m完好管段(命名为1#、2#及3#管),依据标准API RP 5C5进行水压爆破试验,试验管段壁厚均在标准要求壁厚公差范围内。试压方案如下:首先分别在设计压力7.5 MPa和标准规定耐压试验压力9.375 MPa下保压10 min,如无泄漏,继续打压直至爆裂。结果如图6所示,基管水压爆破压力远大于气密性试验时的失效压力1.95 MPa。水压试验爆口与现场断口对比如图7、图8所示,结果表明:水压试验爆口的长度和宽度均大于现场失效断口,且水压试验断口处最大径向变形率为15%,远小于现场失效断口处的径向变形率31.1%。

图6 水压爆破试验结果

图7 水压爆破试验爆口

图8 现场失效断口

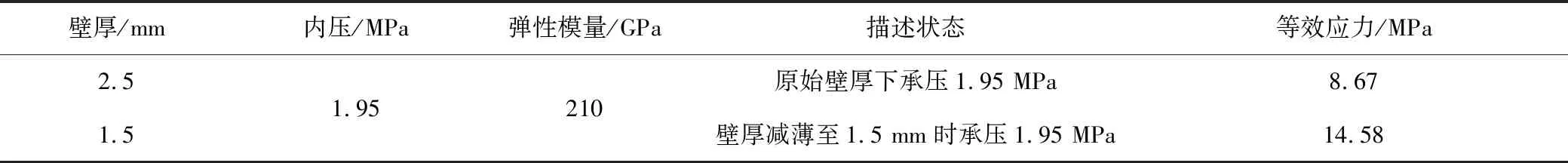

为进一步验证基管开裂泄漏与承载压力的关系,采用理论公式计算基管在承受现场失效压力P=1.95 MPa时,壁厚为设计壁厚2.5 mm和失效基管最小剩余壁厚1.5 mm两种情况下所承受的环向应力。空冷器基管规格为Φ25 mm×2.5 mm,属薄壁管,故可用表3里的公式计算环向应力。

表3 不同壁厚下环向应力计算结果

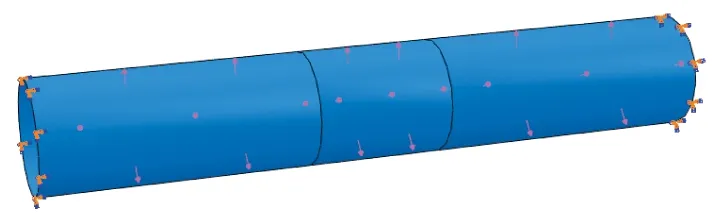

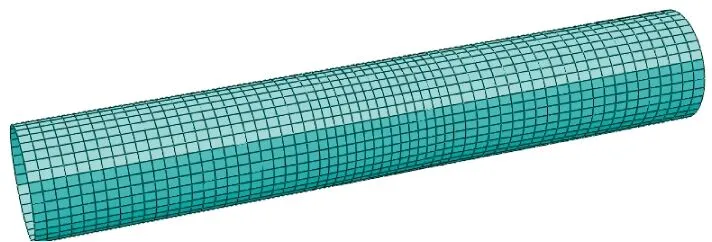

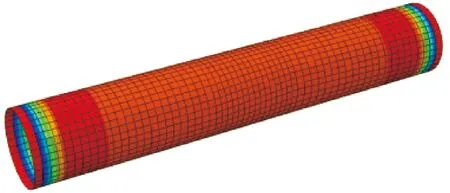

为印证理论计算结果,采用数值模拟法计算基管在上述条件下的环向应力。建立一段长150 mm的10#钢管模型,中间30 mm存在局部减薄,两端各60 mm为公称壁厚,约束住模型两端,在基管内部施加内压P,如图9所示。在划分网格时,为确保关键部位的计算精度,基管模型中间减薄区域的网格密度大于基管两端,如图10所示。

图9 基管有限元模型示意图

图10 基管模型单元划分示意图

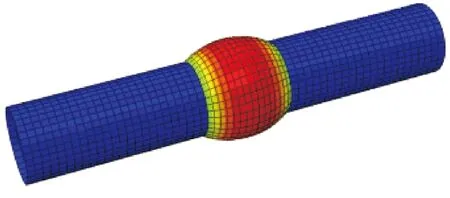

采用上述有限元模型计算在1.95 MPa内压情况下基管的受力情况。设置参数和不同模拟状态见表4,有限元模拟等效应力分布图如图11、12所示。

表4 有限元分析参数设置及计算结果

图11 Von-Mises应力分布云图(t=2.5 mm)

图12 Von-Mises应力分布云图(t=1.5 mm)

综合上述试验结果及计算结果可知,水压试验断口基管的径向变形率远小于与现场失效断口基管的径向变形率,且1.95 MPa内压所产生的的等效应力远小于基管的屈服强度295 MPa,即基管的鼓胀变形与气密性试验压力1.95 MPa无对应关系。

4.2 腐蚀原因分析及基管腐蚀减薄与变形开裂的关系

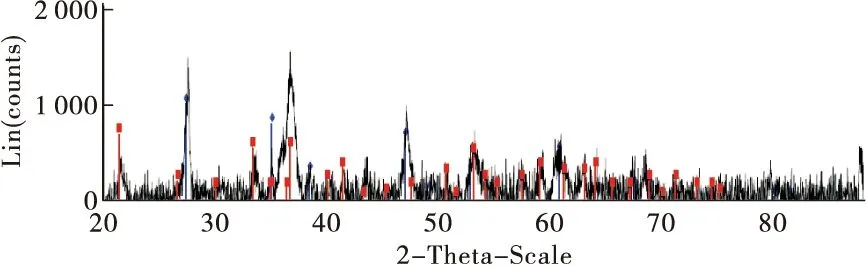

为明确基管内壁腐蚀原因及机理,采用XRD分析方法对现场采取的腐蚀产物进行了物相分析,如图13所示,结果表明:腐蚀产物主要为FeO(OH)(59.3%)和Fe2O3·H2O(40.7 %)的混合物。从现场取残留液体样经检验可知,基管内部存在残留液体为水,由此可判断腐蚀机理为溶解氧腐蚀。

图13 腐蚀产物XRD物相分析结果

为分析基管变形开裂与腐蚀壁厚减薄的关系,分别采用理论计算法和数值模拟法对现场记录的失效压力P=1.95 MPa条件下的失效壁厚进行计算,结果见表5。

表5 腐蚀减薄失效壁厚计算

为印证理论计算结果,采用4.1所述有限元模型计算内压P=1.95 MPa时钢管的失效壁厚。根据计算结果,当局部壁厚减薄为0.061 mm时,在承受1.95 MPa内压时,基管承受最大von Mises等效应力达到真实抗拉强度502 MPa,如图14所示,即此时钢管破坏(按第四强度理论)。

图14 Von-Mises应力分布云图(P=1.95 MPa)

综合上述计算结果可知,在基管承受1.95 MPa内压时,理论计算及有限元计算下的失效壁厚远小于现场失效断口的最小壁厚1.5 mm,即基管的鼓胀变形及开裂与腐蚀减薄无对应关系。

4.3 基管内结冰产生环向变形分析计算

根据上述分析结果,该空冷器管束并无明显质量问题,水压试验证明该管束材料最高可承受97.3 MPa的压力,因此气密性试验压力不足以对基管束产生破坏。而理论计算和有限元估算结果表明,当壁厚减薄至0.061~0.069 mm时,1.95 MPa的压力才可能导致基管发生局部塑性变形。因此,综合以上情况,考虑该空冷器管束有可能是在气密性试验前已发生鼓胀且在管束内壁存在裂纹。

调查该翅片式空冷器服役历史可知,在进行完水压试验后工作人员并未按标准要求对基管进行吹扫干燥,随后该地区进入冬季,最低温度可达-20 ℃,有研究表明冬季有大量水管因未做好防冻措施发生冻裂、泄漏[8-12]。水压试验后的管道内残留水历经低温后结冰会产生极大冰胀力使基管发生变形,因此进行下列计算分析。

水结冰体积膨胀9%,设冻胀前水的体积为单位“1”,则冻胀后体积为“1.09”。

冻胀前水的体积为式(1):

(1)

式中:V0为冻胀前水的体积,mm3;r0为钢管内半径,mm;L为水柱所占长度,mm。

冻胀后冰的体积为式(2):

V=πr2·L

(2)

式中:V为冻胀后冰的体积,mm3;r为冻胀后钢管内半径,mm;L为水柱所占长度,mm。

有失效案例及理论计算证明,管道内水结成冰体积主要向受约束力的径向膨胀,沿管道轴向几乎不发生变化[13-18]。

周长增加:Δc=1.044r0·2π-r0·2π=0.88πr0

标准GB 9948—2006中规定10#钢管的断后伸长率大于等于25%,而冰胀力所产生的径向伸长率达到了44%,即使实际环境中能量有部分损失,且冰胀力也存在轴向损失,也足够导致基管鼓胀发生径向塑性变形并萌生裂纹。

4.4 综合分析

力学性能试验结果表明发生失效的基管具有良好的强度和韧性,管体金相组织未见异常,表明10#钢材料性能不是导致基管鼓胀开裂的原因。

水压试验断口与现场失效断口对比分析发现,两断口处基管的径向变形率存在较大差异。理论计算和有限元模拟计算结果显示,失效压力1.95 MPa不足以导致基管发生塑性变形,当基管壁厚因腐蚀减薄至0.061~0.069 mm时,1.95 MPa的压力才可导致基管发生失效。即基管失效与腐蚀和1.95 MPa的承压无直接关系。

标准SY 0402—2016《石油天然气站内工艺管道工程施工及验收规范》中明确规定管道水压试验合格后应制定吹扫方案及时进行吹扫,当吹出的气体无铁锈、尘土、石块、水等脏物时为吹扫合格,吹扫合格后应及时封堵。该空冷器进行过水压试验后并未按标准要求对基管进行吹扫且历经过0 ℃以下的低温环境,具备残留水在管内结冰的条件。通过计算,基管因冰胀力所产生的的径向变形率可达44%,足够使基管发生塑性变形并萌生裂纹,因此可判断在进行气密性试验前基管已发生径向鼓胀并萌生裂纹,在进行气密性试验时,由于基管存在裂纹,在裂纹尖端产生应力集中,裂纹处不足以承受1.95 MPa的压力而发生开裂。

5 结 论

1)该空冷器进行过水压试验后未按要求进行管道吹扫干燥,导致基管内残留水在0 ℃以下的低温环境中结成冰发生体积膨胀,较大的冰胀力导致基管产生塑性变形并萌生裂纹,最终在进行气密性试验时发生泄漏。

2)建议空冷器进行完水压试验后严格按照SY 0402标准要求进行吹扫干燥。另外空冷器应及时投入使用,避免搁置。